一種煤炭碼頭微米級干霧抑塵系統

康 安

寧波港建設開發有限公司

1 引言

粉塵污染問題在碼頭輸煤系統中尤為突出。輸煤系統在卸煤過程中,煤從煤船卸載到皮帶機上以及從一條皮帶機轉運到另一條皮帶機上存在高度落差,在下落過程中受到沖擊,會瞬時產生大量的粉塵,污染空氣,影響電氣儀器儀表的靈敏度,危害身體健康乃至生命安全[1]。針對碼頭輸煤系統在卸煤過程中產生的粉塵問題,設計一種微米級干霧抑塵系統,并分析其經濟性。

2 微米級干霧抑塵系統設計

目前,碼頭輸煤系統的粉塵治理主要以裝卸工藝性的設計來實現,并沒有通過源頭分析粉塵產生的機理,所以抑塵效果并不理想。為此,從源頭設計微米級干霧抑塵系統,進行針對性地抑塵。

2.1 微米級干霧抑塵原理

研究表明,水霧顆粒與塵埃顆粒大小相近時吸附、過濾、凝結的機率最大[2]。利用高頻震蕩或高壓空氣把水瞬時吹散,讓形成的干霧顆粒直徑處在1~10 μm之間。同時大部分可吸入粉塵顆粒直徑也處于1~10 μm之間,與干霧顆粒大小一致、比重相近,所受重力一樣,故在空氣中停留時間相等,這樣粉塵顆粒與干霧顆粒就能充分凝結,粉塵顆粒起到凝結核的作用,在瞬間降塵,達到抑塵除塵的作用。

微米級氣霧(干霧)抑塵裝置能夠產生直徑在2~10 μm的水霧顆粒,撞擊懸浮在空氣中的粉塵(特別是直徑在10 μm左右的可吸入粉塵顆粒),能夠有效地吸附而聚結成團,并受重力作用而沉降,從而達到抑塵除塵的目的。

2.2 抑塵系統組成

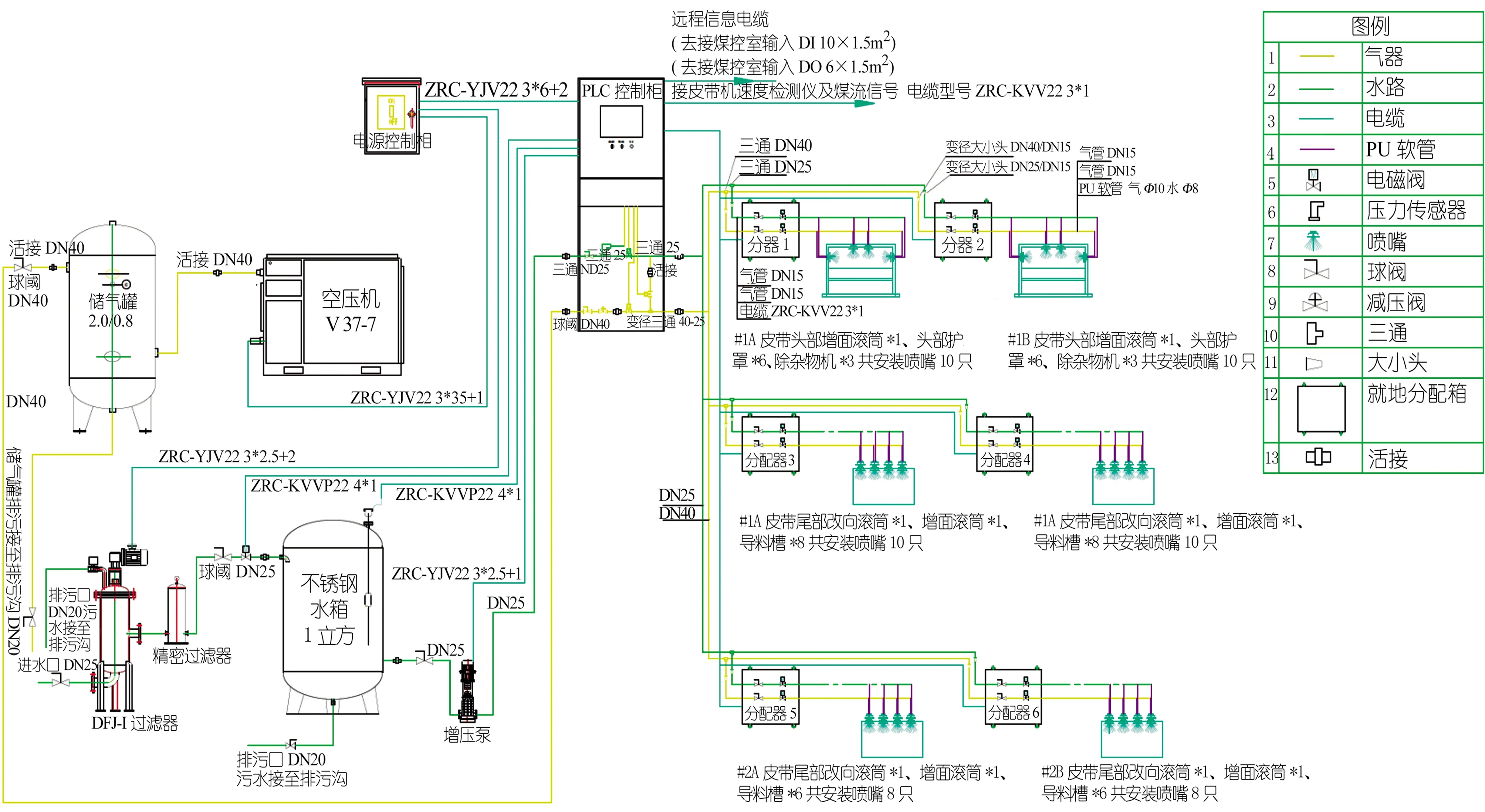

微米級氣霧(干霧)抑塵系統主要由干霧抑塵主機、空壓機、儲氣罐、水過濾器、噴霧箱總成、水氣連接管線、自動控制線路組成、萬向節噴嘴組成(見圖1)。

圖1 微米級氣霧(干霧)抑塵系統組成

干霧抑塵主機按開關程序控制電磁閥打開或關閉,將過濾后的氣、水以設定的壓力、流量經管道輸送到噴霧器總成中,實現噴霧抑塵。它由電控系統、多功能控制系統、料流信號控制系統組成。

空氣壓縮機的作用是為微米級氣霧(干霧)抑塵裝置提供符合要求及標準的氣源。

儲氣罐的作用是維持壓縮空氣系統的管網壓力,使管網壓力不要出現大的波動。由于壓縮空氣系統末端的用氣量不可能在任何時候都是平穩的,所以要利用儲氣罐來平衡系統壓力和減少空氣壓縮機的頻繁啟動和停止。

全自動精密過濾器用于過濾干霧抑塵系統用水,防止水中的固體顆粒阻塞噴嘴,使噴霧狀況變差,達不到有效的抑塵除塵的效果。

噴霧總成是用來接收由干霧抑塵主機輸送來的氣、水,并將其轉化成顆粒直徑2~10 μm的干霧,按干霧抑塵主機的控制指令噴向抑塵點。

水、氣管線由不同管徑的不銹鋼鋼管按要求連接形成,起輸送氣、水的作用。

自動控制線路是將干霧抑塵主機與皮帶機料流信號和帶速信號相連接,以便實現微米級氣霧(干霧)抑塵裝置的自動運行。

萬向節噴嘴通過空壓機加壓,利用管道內的壓力在噴嘴處將水霧化,形成氣霧噴出。噴嘴主要有2種形式:單流體和雙流體噴嘴。單流體噴嘴主要用于皮帶機頭尾部、轉運站、卸船機;雙流體噴嘴主要用于卸船機、移動煤斗、翻車機等。

2.3 抑塵系統工作流程

通過空壓機將符合要求及標準的氣源儲存在儲氣罐里,由儲氣罐將氣源輸送到干霧主機,同時原水通過全自動精密過濾器將過濾后的水輸送進干霧主機。干霧主機由控制系統控制電磁閥的開啟,將氣和水輸送到微米級干霧抑塵系統管道內,在管道內混合后,通過管道內的壓力在萬向節噴嘴處將水霧化后噴射出去。

2.4 抑塵系統布置

碼頭輸煤系統產生粉塵的位置為卸船機料斗及其下部導料槽,以及轉運站曲線落料管的頭部漏斗及其下部導料槽。

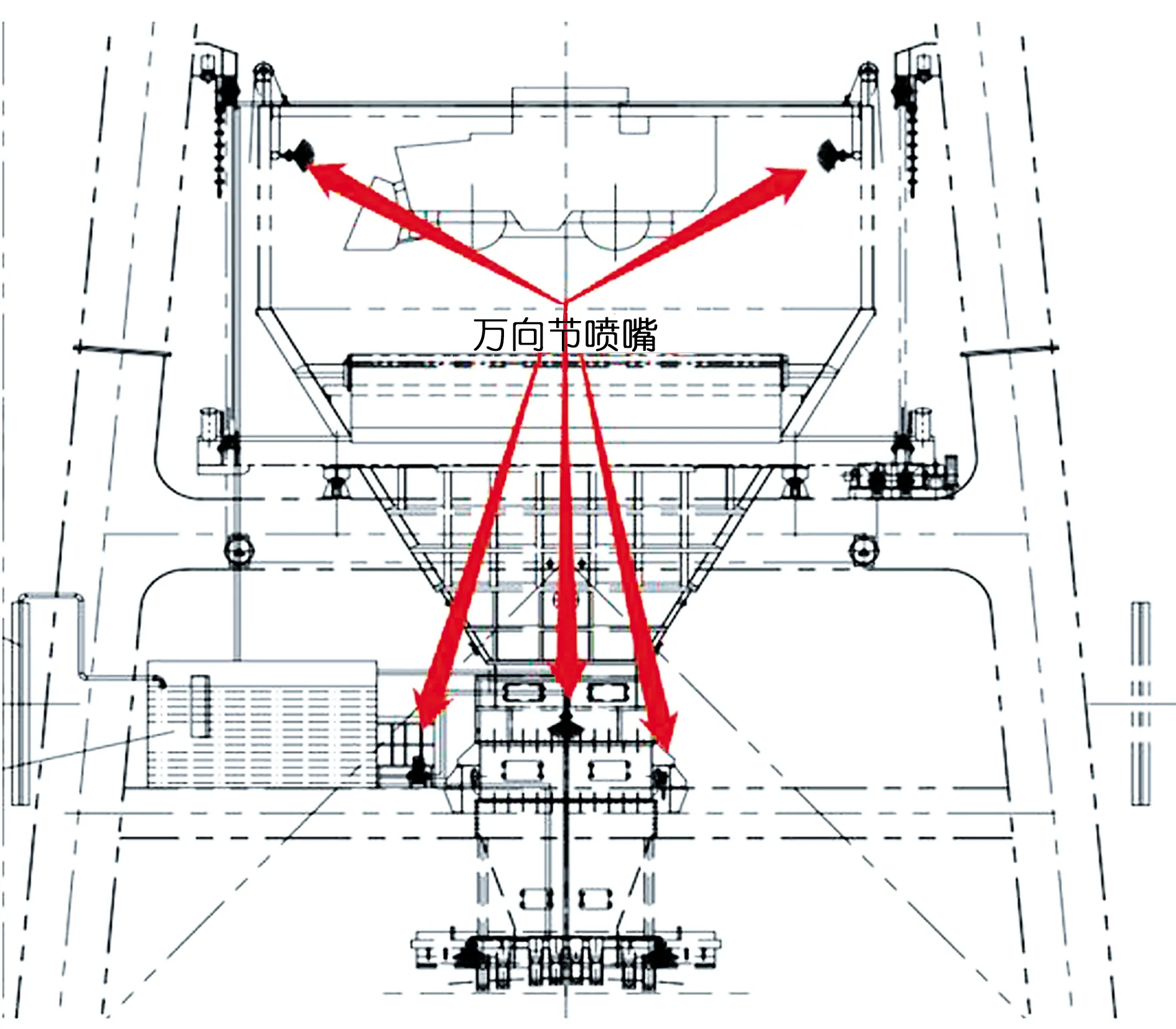

2.4.1 卸船機萬向節噴嘴布置

根據卸船機的卸料高度、料斗口徑大小、卸料速度、皮帶的寬度、導料槽的大小來確定萬向節噴嘴的安裝位置及數量。通常在料斗兩側擋風板頂部、下部落料斗中部、導料槽兩端安裝萬向節噴嘴(見圖2),確保卸料時干霧能夠完全覆蓋料斗上方及導料槽兩側,有效地與粉塵接觸、碰撞,聚結成團而降落,達到抑塵作用。

圖2 卸船機萬向節噴嘴安裝位置圖

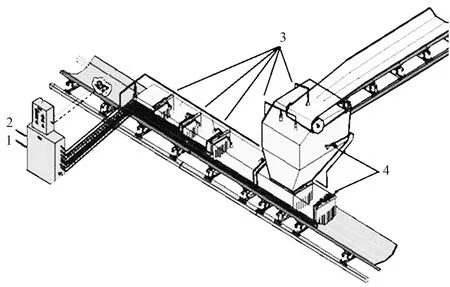

2.4.2 轉運站萬向節噴嘴布置

根據皮帶機的落料高差、皮帶交接點的數量、皮帶機的帶速與帶寬的不同,在轉運站內設置萬向節噴嘴(見圖3)。通常在曲線落料管的頭部漏斗端部落料處設置1組干霧噴嘴,在導料槽的上游端部設置1組干霧噴嘴,確保煤塵不會從受料皮帶的后方外逸。受料皮帶接收物料后,在導料槽的下游區域設置3組噴霧裝置,確保運動中的煤塵能被干霧完全覆蓋并充分沉降,不會從導料槽前方出口和側面外逸。

1.水源 2.氣源 3.萬向節噴嘴 4.萬向節噴嘴圖3 轉運站干霧抑塵系統萬向節噴嘴安裝位置圖

3 結語

實踐表明,微米級氣霧(干霧)抑塵裝置能夠抑制粉塵外逸,尤其是針對10 μm以下可吸入性粉塵治理效果高達96%。其用水量可減少90%以上,物料含水量的增加量比在0.02%~0.05%之間,物料基本沒有熱值損失。該系統能夠對粉塵進行充分的潤濕并隨原煤一起進入鍋爐原煤倉,避免了布袋除塵器、靜電除塵器等因粉塵長期聚集而造成的火災隱患[3],較傳統除塵裝置可節省大量設備和管道,減少現場場地和空間占用。