盤式制動器總成形位公差在線測量機開發*

龐 茂,孔 敏

(浙江科技學院 機械與能源工程學院,浙江 杭州 310023)

0 引 言

因制動力矩大、通風冷卻條件好等優點,目前盤式制動器在各類車輛上得到了廣泛應用。

盤式制動器的制造精度是影響其性能的重要因素。盤式制動器的形位誤差過大,其在工作過程中就會有抖動、嘯叫等異常現象發生。

對于制動盤的檢測方式一般多采用千分表等,用人工進行測量。該類檢測方法的準確度不高、效率低、人為因素影響大,無法適應制動盤大規模檢測的需求。

為提高制動盤檢測的精度和效率,研究人員對檢測方法進行了大量的研究,并開發出了一批檢測設備。

基于接觸式測量原理,王燕濤等人[1]83提出了一種制動盤形位公差檢測方法,并利用該方法,完成了對制動盤形位公差數據的實時在線檢測。邢毅飛等人[2]提出了一種制動盤形位公差數字化檢測儀的實現方案。但上述兩篇文獻中提出的檢測方案均針對的是制動盤零件,且檢測的公差項目也較多,共布置有9支電感式位移傳感器。盧媛方、柯子龍及梁浩杰等人[3-5]都針對制動盤面端跳動的測量方法及相關設備進行了研究;但他們提出的方法都只是對端面跳動一項公差項目進行檢測,功能較單一。

姜風國等人[6]設計開發了剎車盤自動檢測設備,利用該設備可對制動盤剎車面、基準面及小端面及外徑尺寸進行檢測。趙興等人[7]提出了一種汽車制動盤面振自動檢測設備,并對該設備實現方案及機械結構進行了說明。VANNONIA M等人[8]討論了測量量塊平行度誤差的兩種方法:第一種方法利用接觸式探頭,在固定位置取樣測量厚度,平行度誤差由采樣區域的最大和最小厚度之差給出;第二種方法基于干涉法,生成相對表面的高度圖,對干涉測量數據進行處理,然后得到其平行度誤差。其中的第一種方法較為簡單方便,但需要事先校準,且僅能提供有限數量樣本的點信息;第二種方法能提供大量數據點的信息,但對設備和測量程序方面的要求較高,不適用于在線測量。

在平行度、跳動等形位公差檢測方面,KHAN M I等人[9]提出了一種基于平面度的平行度誤差測量方法,采用實數編碼遺傳算法來確定平面度系數和平面度誤差,其測量結果與三坐標測量機的測量結果吻合較好。PEI Y C等人[10]提出了一種基于激光位移傳感器的徑向跳動非接觸式測量方法,該方法具有成本低、精度高、適用性強等優點。HZ A等人[11]提出了一種幾何公差的優化設計方法,通過對誤差進行敏感性分析和排序,提供了一種定量的公差優化策略。LIU Y等人[12]提出了一種基于空間解析幾何理論的軸形和位置公差測量方法,實現了對具有幾何誤差的大尺寸軸的在線非接觸測量;該方法魯棒性強,對安裝誤差和測量環境不敏感,其測量精度約為0.01 mm,測量時間約為10 min。

上述幾種方法在檢測方法、檢測精度上均有一定程度的改善和提升,但檢測設備及過程復雜,難以對公差項目進行在線評定。

林旺等人[13]提出了一種采用非接觸式的光學檢測方法對平行度進行測量的方法,但是該方法僅適用于檢測傾角大,且精度不高的對象。王世強等人[14]3基于新一代GPS,提出了一種平行度誤差投影迭代評定法,在保證評定準確性的基礎上可以有效減少計算量,但仍難以對公差項目進行在線評定。湯漾平等人[15]開發了一種用于機械制造專業教學的形位公差測量設備,該設備可對多項公差進行測量,但該方法無法應用于工業在線測量。

由此可見,上述相關研究主要針對制動盤零件的部分公差項目進行的檢測,針對制動盤總成(制動盤與輪轂合裝件,下同)的檢測較少。由于測量傳感器多采用接觸式電感類傳感器,該類傳感器長期使用時,其測頭磨損會引起檢測誤差。在測量方法上,采用光學檢測及基于新一代GPS的檢測方法,使用的儀器及計算方法復雜,難以用于在線檢測。

筆者在分析制動盤總成制造誤差檢測要求的基礎上,提出一種采用非接觸式激光傳感器的盤式制動器總成形位公差在線測試方案及設備,并對其檢測精度和效能進行分析,從而為該類產品設計制造提供參考依據。

1 公差檢測項目及方法

1.1 形位公差檢測項目

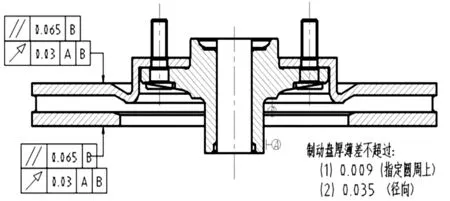

筆者開發的盤式制動器總成形位公差項目主要包括制動盤剎車面對基準的跳動量、平行度,及上下剎車面徑向厚度差,以及在指定圓周上的周向厚度差等。

此處筆者以某型盤式制動器為例,其要求的形位公差項目如圖1所示。

圖1 盤式制動器總成形位公差項目

由圖1可知,盤式制動器的形位公差精度要求都比較高。

1.2 形位公差檢測方法

按照平面類形位公差定義進行評定非常繁瑣復雜,為提高檢測效率,滿足在線檢測的要求,筆者對盤式制動器總成公差項目的檢測方法進行了簡化。其中,上、下剎車面跳動測量:將位移傳感器垂直布置在制動盤剎車面固定的圓周上,制動盤繞軸線旋轉一周的過程中傳感器示值的最大和最小讀數之差即為其跳動值。

制動盤上、下剎車面徑向厚度差:將位移傳感器垂直布置在制動盤上下剎車面,然后將傳感器組從制動盤外側沿徑向移動至內側,該過程中傳感器示值的最大和最小讀數之差。制動盤上、下剎車面厚度差:測量制動盤在轉動一周的過程中,上、下剎車面在指定圓周上的傳感器示值差的最大值[1]84。制動盤面平行度測量:要尋找包含制動盤剎車面所有點,且兩者之間距離最小的兩平行平面之間的距離。

該方案通過標準盤校準基準平面為水平面,其方程為[10]5-6:

Z=Ax+By+C

(1)

且兩個與基準平面平行的最小區域包容面分別為:

Z1=Ax+By+C1

(2)

Z2=Ax+By+C2

(3)

則剎車面對基準平面的平行度誤差為:

(4)

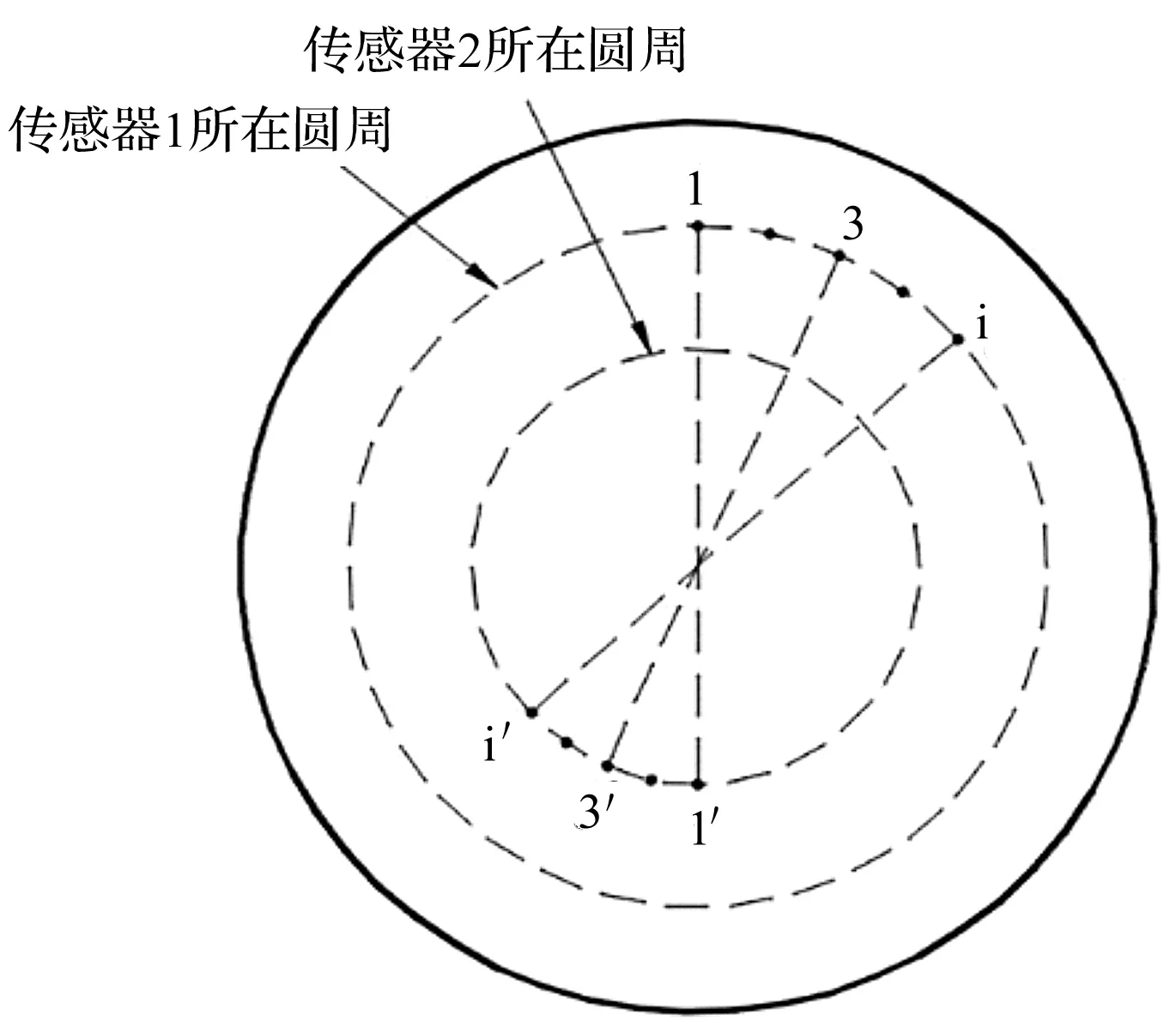

但在實際測量時,制動盤旋轉一周過程中,系統僅采集了其在兩個圓周上的坐標值,無法得到剎車面上全部點的三維坐標值。此處,筆者采用的制動盤平行度測量數據示意圖如圖2所示。

圖2 制動盤平行度測量數據示意

圖2中:i和i′為位于通過制動盤圓心直線的兩個端點,且兩端點處于制動盤徑向的兩個不同圓周上。

筆者在這兩個圓周上分別布置兩只位移傳感器,計算所有位于兩個圓周上并通過圓心的直線兩端點到基準面的距離差:

Di=|Zi-Zi′|

(5)

式中:Zi—i點到基準面的距離。

則制動盤面相對基準面的平行度誤差即為式(5)中所有距離差的最大值:

Dmax=Max{Di}

(6)

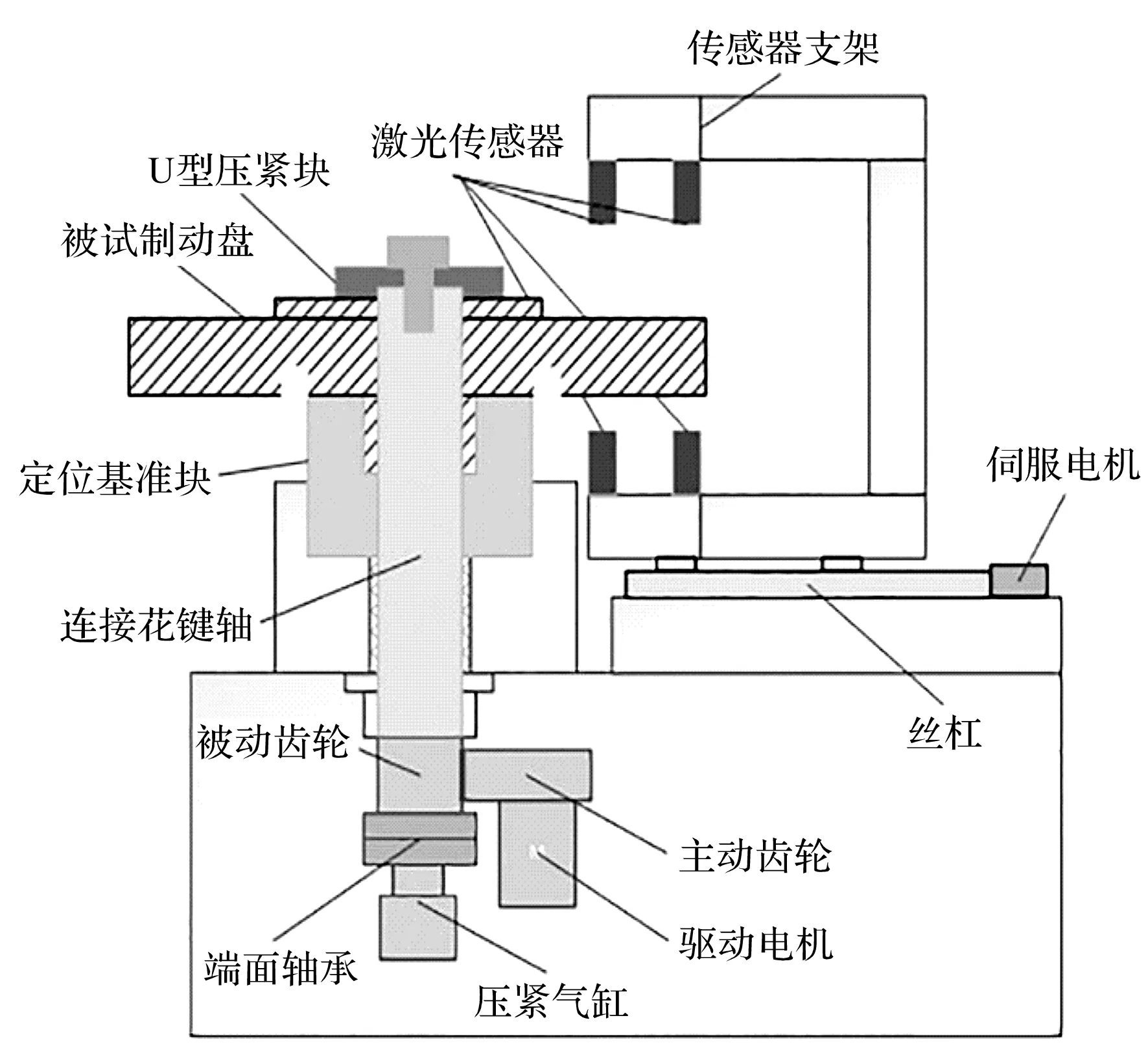

2 測量機原理

該測量機主要由機體、傳感器模塊、試件旋轉模塊及測控系統等組成。傳感器模塊在制動盤上下剎車面沿徑向分別布置有兩組激光位移傳感器,同時該模塊可在伺服絲杠機構驅動下整體沿徑向移動,傳感器的位置可根據不同規格的試件進行調整。試件旋轉模塊可通過直流調速電機驅動制動盤連續旋轉。

測量機原理如圖3所示。

圖3 測量機原理框圖

進行測量時,系統以制動盤總成的輪轂軸承安裝面進行軸向和徑向定位,同時輪轂中間的花鍵套與旋轉模塊中的夾具花鍵軸對接;然后,伺服電機驅動傳感器模塊沿徑向進入制動盤面,記錄制動盤上下剎車面沿徑向的數據變化;接著激光位傳感器固定不動,直流電機驅動制動盤旋轉一周,通過對4個激光位移傳感器數據的高速采樣和分析,得出上下剎車面的平面度、跳動、對基準的平行度,以及制動盤周向厚薄差,并與預設標準值比較進行產品合格性的評定。

3 測量機組成

測量機采用腳輪支撐的可移動式整體結構,包括機械系統、測控系統及軟件系統。

測量機產品的外形如圖4所示。

圖4 測量機產品圖

3.1 機械系統

測量機的機械系統包括基礎臺架、試件定位旋轉裝置及傳感器移動裝置等。

基礎臺架采用鋁合金框架+基準平臺,框架對整個系統起到支撐作用。基準平臺采用厚度10 mm的鋼板加工而成,除對其他運動機構支撐外,也是整個測試系統的基準平面,所以需滿足足夠的平面度及裝配精度要求。

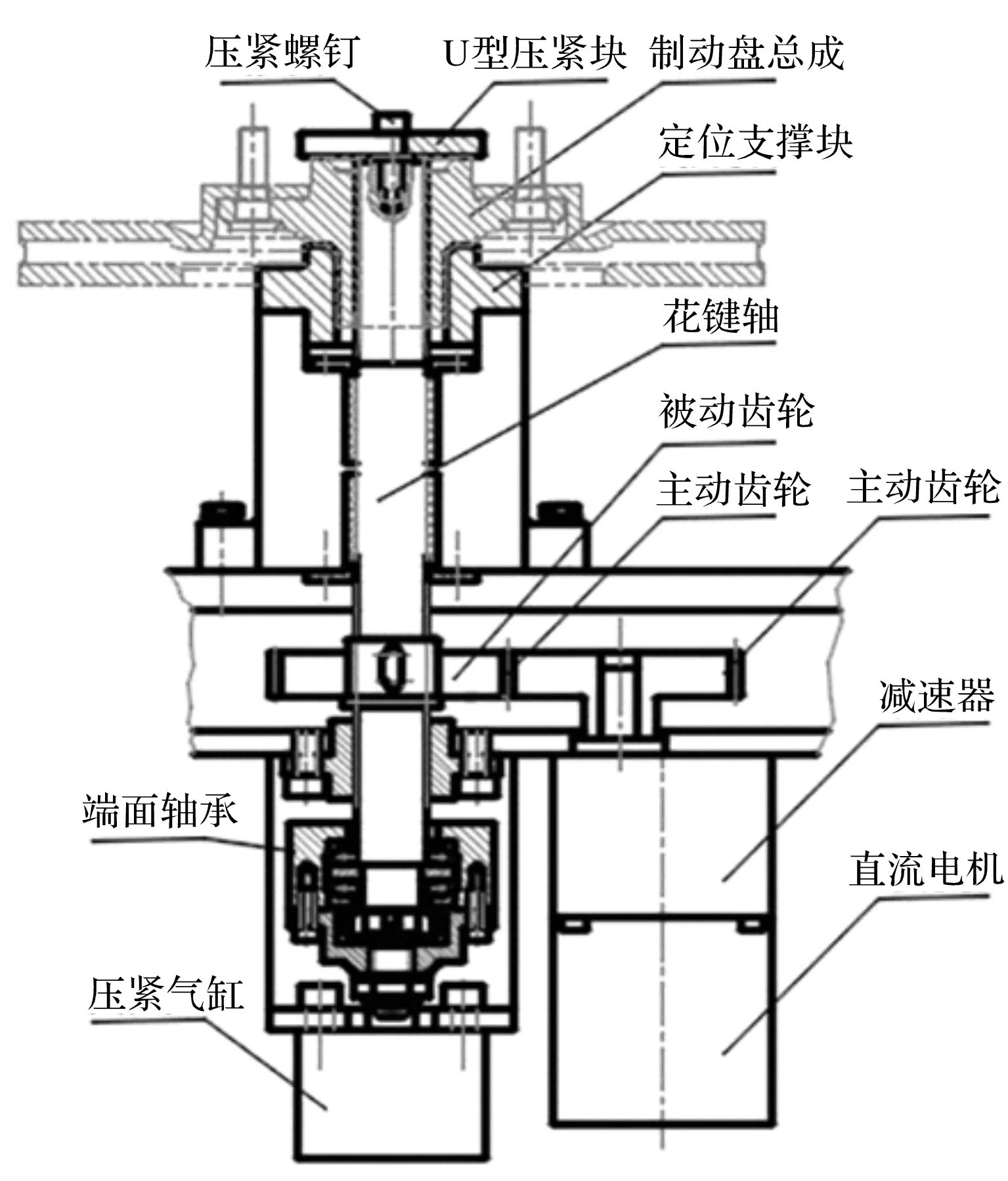

試件定位旋轉裝置如圖5所示。

圖5 測量機定位旋轉機構結構圖

裝置中的定位基準塊與制動盤上輪轂軸承安裝面相配合,可實現制動盤軸向和徑向定位。同時直流調速電機驅動一組齒輪副旋轉,齒輪副的被動齒輪與花鍵軸連接。花鍵軸上加工有與輪轂軸承內花鍵相配的花鍵結構。

為避免測量過程中制動盤旋轉時出現抖動,而影響測量結果,壓緊氣缸通過一組端面軸承和上側的U型壓緊塊將制動盤壓緊在支撐塊上,以確保制動盤在壓裝狀態下旋轉,無軸向和徑向的竄動。

傳感器移動裝置包括傳感器支架及傳動裝置。安裝在專用支架上的傳感器模塊可在精密伺服傳動系統驅動下沿制動盤徑向運動,可確保測量時激光位移傳感器測量裝置沿徑向被平穩推入,測量過程中傳感器穩定。同時為滿足測試儀對多個產品型號的通用性,傳感器模塊作為一個整體可在支架上沿垂向和徑向調整。

3.2 測控系統

測量機測控系統由激光位移傳感器、工業控制計算機、高速數據采集卡、數字IO控制卡及信號調理模塊組成,主要用于執行機構的控制和傳感器數據采集。

3.2.1 工控系統及信號采集卡

測控系統采用工控機,其對于工業現場的振動、粉塵及溫濕度有較好適用性。信號采集板卡主要完成對激光位移傳感器數據采集,數字IO控制卡完成測量機的測試流程的自動控制和監測。

測量機的模擬量輸入信號為4路激光位移傳感器數據,模擬量輸出信號為驅動制動盤旋轉的直流電機及激光移動伺服模組的調速,數字量輸入輸出信號則包括電機啟停、試件夾緊機構、故障報警等。綜合上述分析,筆者選用研華公司IPC610系列工控機和PCI1712多功能數據采集卡,具有16路模擬量采集通道,2路模擬量輸出通道,16路數字量輸入通道和16路數字量輸出通道,并通過PCLD系列端子板實現信號輸入輸出的光電隔離。

3.2.2 激光位移傳感器

針對接觸式電感位移傳感器在長期使用中的磨損問題,筆者為測量機選用非接觸式CCD激光位移傳感器。該傳感器激光波長為655 nm,具有精度高、抗干擾能力強、使用壽命長等優點,激光位移傳感器量程為±5 mm,線性度±0.05% FS,重復精度可達±0.05 μm,響應頻率1 kHz,可滿足測量機應用要求。

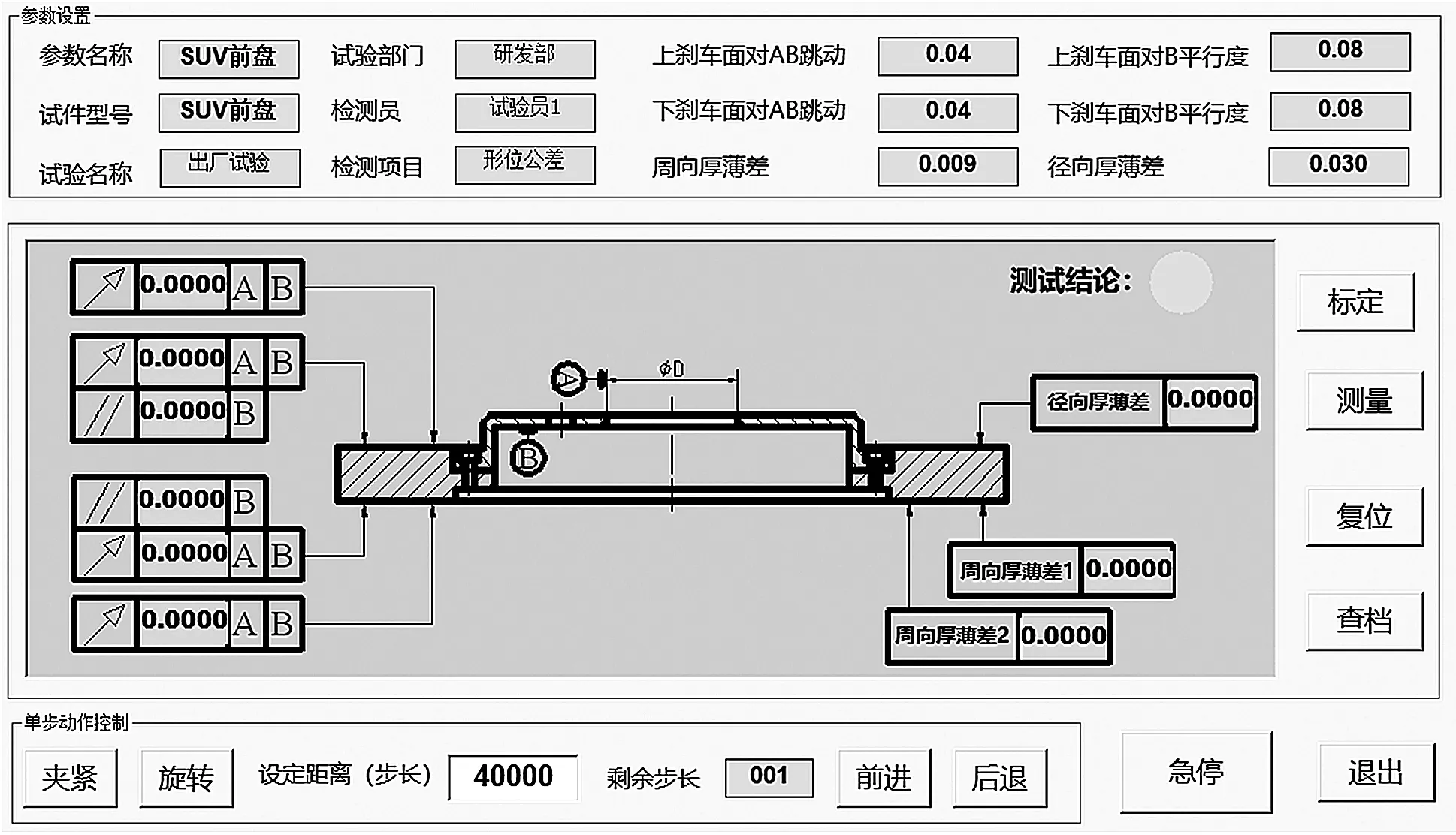

3.3 測量軟件系統

此處的形位誤差測量軟件系統采用Visual Basic開發,可完成對測量機的執行機構控制、數據采集分析及檢測數據存儲及追溯,主要功能模塊包括檢測流程控制、信號采集處理、系統狀態監控及故障自診斷、試驗結果顯示、報表生成及數據追溯等。

測試模塊可完成對盤式制動器性能的自動檢測。用戶根據測試的產品型號預設允許的形位公差值后,測試模塊按照預置的流程自動完成測試動作,讀取位移傳感器數據,并進行中值濾波后,按前述的算法可得到各項形位公差測量值。

該模塊的程序界面如圖6所示。

圖6 性能檢測模塊程序界面

狀態監測模塊可對測量機進行開機自診斷和故障報警,對夾緊、旋轉及伺服模組的動作進行單步調試,可查看激光傳感器實時信號的波形,進行濾波前后波形的對比等。

數據管理模塊主要功能是測試數據的存儲、檢索和測試報表的生成和打印。模塊可將產品測試數據自動存盤,也可根據用戶選擇將測試數據及結論按設定的模板打印生成測試報告。同時,用戶還可通過多種方式檢索存儲的測量數據,實現對以往數據的追溯和管理。

4 試驗及結果分析

4.1 試驗流程

測量時試驗人員將制動盤總成花鍵槽與旋轉軸的花鍵人工對齊,放置在支撐塊上,U型壓緊塊插入旋轉軸,按下測試按扭;壓緊氣缸收回,通過U型壓緊塊將制動盤緊壓在支撐塊上;伺服電機驅動傳感器模組沿制動盤徑向推進測試區,其間采集記錄外側激光位移傳感器數據,軟件系統計算剎車面的平行度;到達設定的圓周位置后,制動盤連續旋轉一周,系統記錄傳感器數據,可計算上下剎車面的跳動量和厚度差。

系統根據測試值與標準設定值進行比較,給出OK或NG的檢測結論,壓緊氣缸釋放,人工取下U型壓緊塊和被測制動盤,完成一個測試周期。單個測試周期約4.5 s,可滿足在線測試的節拍。

在每次開機正式測試前,需要使用標準標定盤對測量機的系統誤差進行標定,標定操作流程與正式測試相同。標準標定盤根據產品的基本尺寸專門定制,其誤差值<0.005 mm。標定時可對測量機狀態進行驗證和修正。

4.2 測試數據分析

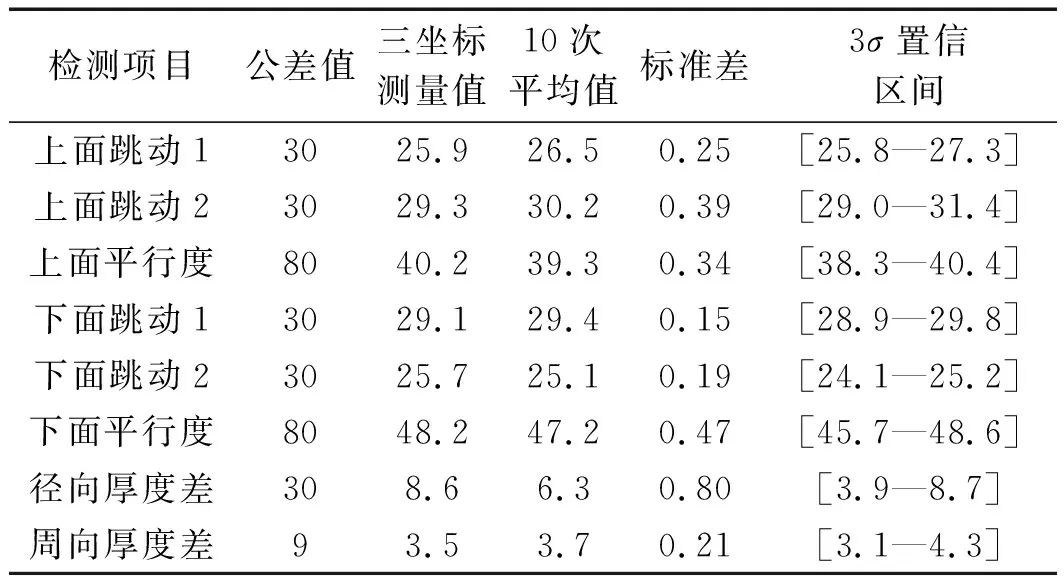

為驗證該測量機的精度和穩定性,筆者在該測量機上對某型盤式制動器總成的形位誤差進行了測試。首先采用標準盤對測量機進行標定,然后對同一制動盤總成進行連續10次的測量,計算各公差項10次測量的平均值及標準差,并將結果與同一件產品在三坐標測量機測得和結果進行對比。

某型制動盤形位公差測量結果如表1所示。

表1 某型制動盤形位公差測量結果(單位:μm)

由表1可知,除徑向厚度差標準差略大外,本機測量的各檢測項目的標準差均小于0.5 μm,這可能是因為多次測量時的徑向厚度差測量位置不同導致的;同時,各檢測項目的3σ置信區間均能覆蓋三坐標測量值,表明檢測儀的測量準確度和重復性均能滿足產品在線檢測的精度要求。

5 結束語

筆者介紹了一種用于盤式制動器總成形位公差在線快速測量的方案,及相關測量機的結構和組成,并在測量機上對某型制動盤總成形位公差進行了測試。

測試結論如下:

(1)測量機采用非接觸式激光位移傳感器,測量中避免了對制動盤表面的接觸及傳感器自身磨損,提高了測量精度,同時也降低了測量機的使用成本;

(2)測量機能夠自動定位、夾緊,并完成對制動盤總成形位公差的測量,檢測節拍約為4.5 s,測量精度、重復性及節拍均可滿足產品在線測量的要求,并在實際生產中取得良好的應用效果,可為該類技術和產品的研發改進提供參考;

測量機存在的不足是:與接觸式電感位移傳感器相比,激光位移傳感器的精度和分辨率及穩定性略差,因此對于檢測精度要求較高的厚度差檢測,測量機的重復誤差絕對值較大,實際值在公差帶邊緣時可能引起誤判,在該種情況下可通過系統提示進行人工測量,確認產品的合格性。

后續,筆者將進一步研究提升測量機檢測精度和穩定性,改善產品實際誤差值在公差帶邊緣時可能引起的誤判,同時研究制動盤總成的周向跳動、平面度、垂直度等公差項目的在線檢測,提高測量機的適用范圍和自動化程度。