玄武巖纖維的發展現狀及面臨問題

馬一越

(西安工程大學 協同創新中心,陜西 西安710048)

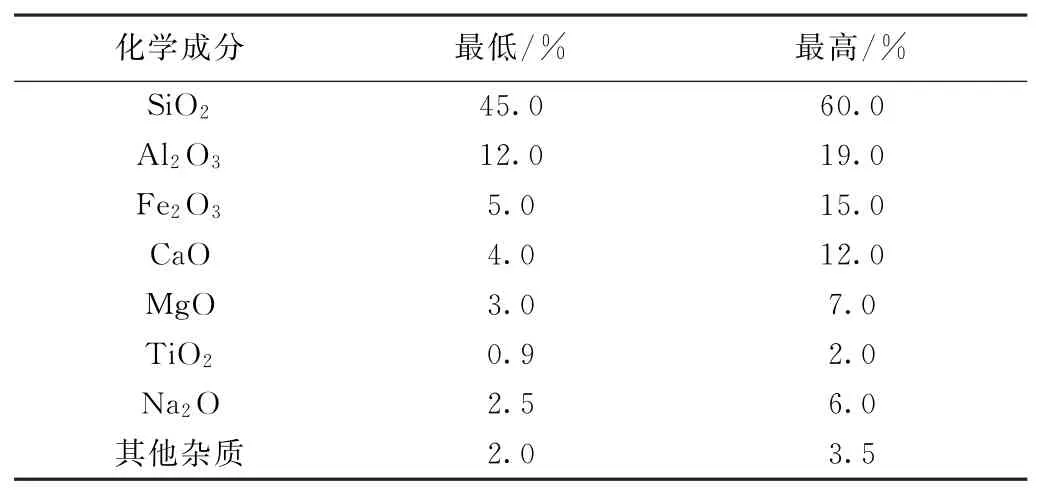

玄武巖纖維是一種來源于火山巖的純天然材料,是一種無機纖維材料,因玄武巖礦石原料含有較高的鐵元素,所以生產出的纖維顏色會帶有一點銅色。玄武巖礦石中含有SiO2、Fe2O3、Al2O3等多種化學成分。將天然形成的玄武巖礦石作為主要的原材料經過碎化后放到1 450~1 500℃的高溫熔爐中,并迅速被吸引到連續性的纖維中,在高溫熔融狀態下經過鉑銠合金漏板的拉絲工藝而形成[1]。用這種方法制造出的玄武巖纖維直徑比頭發還要細很多,于是玄武巖纖維在航空航天、車船制造、電子設備等領域被廣泛應用。玄武巖礦石組成的化學成分見表1。

表1 玄武巖礦石化學成分

1 玄武巖纖維的國內外發展及現狀

1.1 國外玄武巖纖維研究發展及現狀

最早在1840年英國人威爾斯是將玄武巖纖維嘗試研發出來的第一人,后來一位名叫Paul Dhe的法國人在1923年申請了一項專利,該技術可以將纖維從玄武巖礦石中通過設備生產出來,1954年玄武巖纖維被蘇聯從玄武巖礦石中提取出來,蘇聯和美國在1960年之前就在軍事上使用了玄武巖纖維,并以此來進行研究此纖維的用途特性。有許多玄武巖礦石原料存在于美國國土內,華盛頓州立大學便開始對玄武巖和玄武巖纖維的一些性質進行了研究,也都獲得了專利。1985年,烏克蘭通過200孔的漏板以及組合爐使用拉絲建造了第一臺生產爐機器。蘇聯20世紀80年代到90年代完成了從最初投入到最后實現工業化生產。20世紀50年代蘇聯國防部將莫斯科和其他地區研究玄武巖纖維的機構收歸國家所有,并且在烏克蘭附近進行研究和成產制造。蘇聯研究成果在1991年后被公布出來并且使用在民用的產品中。90年代后俄羅斯在對玄武巖纖維的研究和生產上有了新的進展,研究出了新的工藝和生產設備。近些年,美國、日本等發達國家都開始對玄武巖纖維的研究和生產有了快速的突破,并且也有了許多科研成果,這在很大程度上促進了玄武巖纖維的生產發展,也讓玄武巖纖維在應用上有了更廣泛的前景。

1.2 國內玄武巖纖維研究發展及現狀

由于我國有許多的玄武巖礦石原料,所以我國能保證穩定的原料儲藏與供應。初期對玄武巖纖維進行研制的主要是蘇聯,而國內目前則是通過國外所提供的一些資料對玄武巖纖維進行認識和研究。我國對玄武巖纖維展開的科研工作總體上遲于其他發達國家,20世紀70年代國家建筑材料科學院和南京玻璃纖維研究院對玄武巖纖維在軍事領域的應用開始進行了研究[2]。我國于2001年6月和俄羅斯開始了共同研究玄武巖纖維的項目,同年哈爾濱工業大學針對玄武巖纖維研究成功建設了單體爐紡絲裝置。2002年,我國在863計劃中新增了一項“連續玄武巖纖維及其復合材料”,這更加說明了我國對玄武巖纖維科研發展的重視,并且該纖維已經成為了我國對新材料發展的重要選擇。2003年12月19日橫店集團上海俄金玄武巖纖維有限公司在上海市南匯工業園區登記注冊,該公司主要進行玄武巖纖維的科研制造以及銷售的工作,公司承擔了國家的863和火炬計劃。2004年主要開始對直徑11μm以上的玄武巖纖維生產,現在該公司在玄武巖纖維的研究上已經領先國內其他企業,也有一部分研究成果領先世界水平。近些年我國正努力進行對玄武巖纖維的科研工作,并獲得了許多科研成果。國內對玄武巖纖維研究的工作主要有山西巴塞奧特科技有限公司、江蘇天龍玄武巖連續纖維高新科技有限公司、河北通輝科技有限責任公司、營口洪源玻纖科技有限公司、浙江石金玄武巖纖維有限公司、四川航天拓鑫玄武巖實業有限公司、牡丹江金石玄武巖纖維有限公司、橫店集團上海俄金玄武巖纖維有限公司等[3]。目前我國對玄武巖制造的工藝主要還是以200、400孔拉絲漏板單元爐為主。2019年我國玄武巖纖維產量達1.42萬t,需求量約0.75萬t,國內市場規模超過1億元。2020年7月,首條玄武巖纖維2 400孔漏板拉絲智能池窯生產線和6萬t玄武巖原料均化生產線投產,表明廣安玄武巖纖維新材料產業處于技術前沿,并為將來我國大規模生產提供了條件。

2 玄武巖纖維的生產

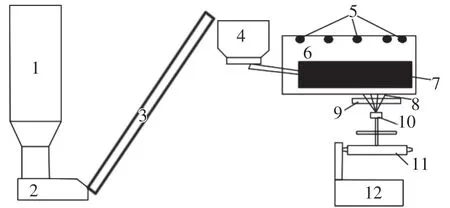

現在國內各企業都是通過結合他們自身的特點以及在改良蘇聯的教學設備而建立起來的,因此國內各個生產商廠所使用的的工藝也不同。生產玄武巖纖維的典型技術,如圖1所示。將玄武巖原料碎化,清洗后通過給料器和輸送器輸送到下料器中,在送到熔爐中經過1 500℃高溫熔融,經過拉絲漏板和自動卷曲器將玄武巖纖維成形制造出來。

圖1 玄武巖纖維生產工藝流程

3 我國玄武巖纖維產業發展面臨的問題

3.1 玄武巖自身問題

玄武巖纖維在制造和生產中有一定的困難,選擇用來生產纖維的玄武巖礦石原料不同,它們的結構和特點也不一樣。地球熔巖是玄武巖礦石組成的主要成分,由此可見其具有一定的缺陷,再一個由于成分不一樣而具有不同的化學性質,即使是相同的礦石原料也會有一些化學成分的差異。因此想要將玄武巖纖維應用在高端領域上則有一定的困難。張明勝等通過對貴州以及四川地區玄武巖的研究,發現玄武巖纖維的生產和玄武巖礦石原料有密切的關系,并不是所有的玄武巖礦石都適合用來成為生產玄武巖纖維的原料[4],有一些玄武巖部要通過助溶劑才能從中生產出玄武巖纖維。樊霆等對玄武巖礦物的組成形態,熔融析晶性能做了大量的研究和試驗[5]。

3.2 生產過程中消耗的成本

3.2.1 較高的能源價格

由于中國較高的天然氣價格,為了保證玄武巖纖維的生產,需要對熔礦爐結構、燃氣-空氣系統、燃氣燃燒和噴涂進行改造,采用新技術、新能源供應系統和新型耐火保溫材料。曹柏青等通過研究了不同地域玄武巖礦料的熔體特性,對窯爐熱工仿真計算與窯爐結構設計優化,提出了電助熔技術、窯爐溫度控制技術及熔體液位控制技術。

3.2.2 鉑銠合金漏板的消耗

一方面在生產中漏板溫度升高,另一方面纖維穩定性的降低和漏板壽命的縮短會受到高溫蠕變的影響。合金的壽命也會受到熔體中鐵氧化物的影響,制造纖維的效率、質量和檢修周期以及成本都會被影響。于守富等認為在進行玄武巖纖維生產時對加熱和漏板拉絲的技術還需要進行進一步的研究工作[6]。浙江石金玄武巖纖維有限公司研究在2013年完成1 200孔和1 600孔的研發[7]。

3.3 工藝技術水平

最初國內大多數企業在研究玄武巖纖維時,更多的是學習和模仿蘇聯的技術。通過一段時間的實踐,這樣做并不能使中國的工藝技術得到突破。現在國內各企業都是通過結合他們自身的特點以及改良蘇聯的教學設備而建立起來的,因此國內各個生產商廠所使用的的工藝也不同。我國目前通過全電熔爐以及氣電結合爐來進行玄武巖纖維的制造生產[8]。若想有穩定的原絲密度,則使用全電爐更好;若想有較低的成本,則使用多套管拉絲技術的氣電聯合爐。國內近幾年通過對玄武巖纖維的大力發展,相信在不久后通過各個企業的研究與發展,玄武巖纖維的生產成本還可以進一步降低。有學者通過研究,提出熔融體調制方法來讓玄武巖礦石熔化的更加均勻;也有學者提出為了讓玄武巖纖維大規模生產,可以使用一種規模化的池窯來對玄武巖進行均勻的加熱;此外還有學者對制造設備進行進一步研究來降低成本。吳智深、劉建勛、董世成、于守富等分別針對玄武巖本身的難熔性、低傳熱性、易析晶等特點,設計了適合生產連續玄武巖纖維的窯爐,改善并提高了工藝技術[9-12]。

3.4 存在的問題

3.4.1 基礎研究薄弱

只有通過對玄武巖纖維本身進行基礎的認識與研究,才能對玄武巖纖維原料的挑選、生產工藝的設計及優化、產品的穩定性以及質量的提高等有更好的研發。初期對玄武巖纖維進行研制的是蘇聯,而國內目前則是通過國外所提供的資料對玄武巖纖維進行認識和研究,所以我國首先要加強的是對玄武巖纖維自身特性的研究。

3.4.2 原紗的生產工藝需要改進

料液漫流或著是斷頭飛絲的情況依舊會發生在玄武巖纖維的拉絲生產中,雖然通過小卷裝拉絲的方法來改善這種情況,但還是不能解決原紗滿筒率不高以及穩定性差的問題。生產管理效率較低,按13μm納米纖維計算,生產200孔漏板,單工位日平均生產量僅為150 kg左右,僅為生產能力的60%,而無堿玻璃纖維的日平均增產量為250 kg,玄武巖纖維由于使用了大量的纖維原料,故不能定量化和穩定生產[13]。因為有條紋、氣泡等存在熔化液中,而且玄武巖熔液中存在鐵元素,所以有較大的溫度變化,所以依舊會有不均勻高溫熔液的問題。為了解決這些問題就必須改變現有生產的工藝,將熔液和拉絲工藝的穩定性得到提升。馬鵬程等研究出了一種浸潤劑來改善纖維的集束性[14];江山等研發了一種浸潤劑來處理纖維的拉擠、纏繞。

4 結語

玄武巖纖維有著突出的物理和化學性能,根據國內現在對玄武巖纖維特性的了解和使用情況,主要用在玻璃鋼、建筑以及道路建設材料這三個方面以及其他功能性產品中。所以在纖維增強混凝土、纖維增強水泥和道路瀝青封層技術中得到了廣泛的應用[15]。用玄武巖纖維完全取代天然砂可以提高混凝土強度和耐久性。玄武巖纖維能夠防輻射、防水,并且在酸堿條件下也能保持優異的性能,有著優秀的耐高溫和超低溫性,相比其他材料玄武巖纖維沒有石棉或致癌物質,滿足綠色環保的觀念,如保溫、高溫過濾等材料這些以發揮物理化學性能為主要目標的功能紡織品和功能復合材料等技術正被受到重視。但是目前生產玄武巖纖維的工藝并不是很成熟,所以還是有很高的生產成本。玄武巖纖維的性價比仍比不上別的高性能纖維,所以要充分利用玄武巖纖維的自身優勢開拓市場。