基于改進SAFL 法的曲軸疲勞實驗失效數據統計分析方法研究

陳鈺庭,唐嘉豪,孫嵩松

(210037 江蘇省 南京市 南京林業大學 汽車與交通工程學院)

0 引言

隨著我國經濟的快速發展以及生活水平的提升,汽車已經逐漸成為目前國內數量最多、最普及、活動范圍最廣、運輸量最大的現代化交通工具,也是與人類社會的發展最息息相關的交通工具[1-5]。作為汽車的“心臟”部位,發動機零部件可靠性的優劣,直接影響著汽車的正常運行與否。在目前的實際工程中,曲軸等大型汽車零部件的疲勞特性主要是通過疲勞試驗法獲取,該類方法往往通過對零部件在不同載荷水平下的疲勞壽命進行統計分析,從而獲得零部件在給定服役壽命要求下的疲勞強度分布特性。基于SAFL 法處理疲勞試驗數據已經得到了廣泛應用,高鎮同[6-7]等詳細論述了疲勞試驗的基本概念、定義和公式;周迅[8-9]、李舜酷[10]論述了曲軸疲勞試驗方法的原理、特點并介紹失效數據的處理[8-10];陳曉平[11]等利用極大似然法測定曲軸疲勞性能。但是應用該方法在對大型零部件進行疲勞試驗時,由于傳統的QCI 通常由材料自身的抗拉強度和斷面收縮率計算獲取,而對于絕大多數零部件,這兩個參數都會因為尺寸結構、表面處理工藝等因素產生變化,因此直接采用材料的參數來計算零部件的QCI 點存在一定的不合理性。

針對上述不足,已有學者對傳統的零部件SAFL 疲勞試驗方法進行改進,提出一種新的疲勞試驗數據統計分析方法[12],對曲軸等零部件的疲勞試驗數據進行分析,獲得其在給定疲勞極限下的強度。本文基于改進的SALF 法,進行了疲勞試驗在N0=107疲勞壽命下疲勞極限的正態分布、對數正態分布、威布爾分布3 種分布形式下曲軸疲勞失效數據的分析,得到更符合工程實際的統計結果。對比研究結果表明,相對于正態分布以及對數正態分布模型,采用三參數的威布爾分布得到的強度分布結果更符合工程實際的需求,具有更廣泛的實用價值。

1 曲軸疲勞極限分析

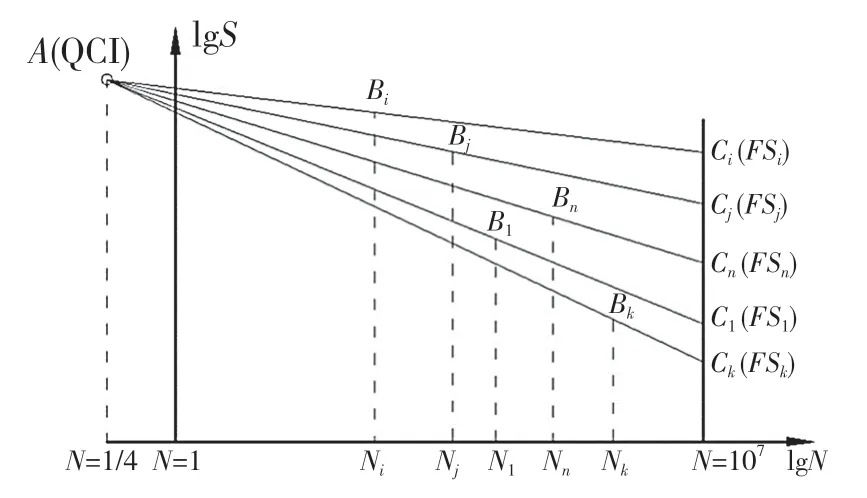

傳統工程應用中一般利用疲勞極限統計分析法(SAFL-Statistical Analysis for Fatigue Limit)對曲軸的疲勞試驗數據進行擬合,該方法的理論基礎為:將試件所受載荷及在此載荷下的壽命繪制在雙對數坐標之中,兩者呈線性關系,且在存在一個符合這一lgS-lgN 線性關系的1/4 次循環斷裂點A(即QCI 點)[13],原理如圖1 所示。

圖1 應力-壽命在雙對數坐標上的關系Fig.1 Relation between stress and life in couple log coordinate

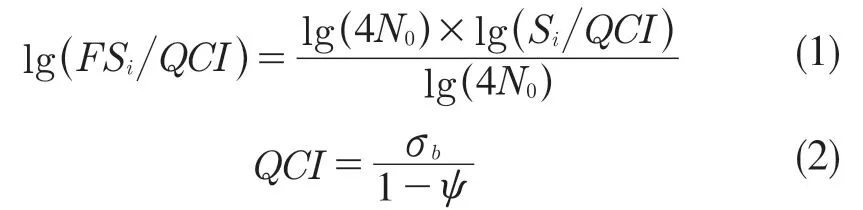

如圖1 所示,設第i 號試件在載荷Si的作用下試驗至Ni次時發生斷裂,將這一點表示在lgS-lgN 坐標上為Bi點,連接QCI 點與Bi點,并延長至給定壽命的垂線N=N0(N0=107),交于Ci點,該點的縱坐標為用第i 個試件測得的母體疲勞極限估計值FSi,可由式(1)、式(2)確定:

式中:σb——抗拉極限;ψ——斷面收縮率。

實際工程中獲得抗拉極限和斷面收縮率這兩個參數的方式一般是通過對所選材料的標準試棒進行拉伸試驗獲得,但對于曲軸而言,其拉極限和斷面收縮率會隨著表面熱處理等加工工藝而發生變化,整體硬度和脆性都增大,導致使用標準試棒測得的實驗數據來計算曲軸QCI 點的應力值時發生偏差,使得結果具有不合理性,因此采用上述方法對某曲軸試驗數據進行分析時發現,試驗得到的QCI 點的疲勞壽命數值遠遠小于理論QCI 對應的壽命值。針對這一不足,一些研究者提出了一種改進后的SAFL 法[12]。該方法主要分為兩步:(1)采用最小二乘法對已有的疲勞試驗數據進行擬合,以找出試件應力值與壽命之間的對數線性關系;(2)根據擬合所得到的線性關系,選取某一低周疲勞壽命作為測定數據標出QCI 點,將QCI 點依次連接試驗點并延長至該垂線,得到若干交點,取其縱坐標得到高周疲勞區曲軸應力分布情況。計算公式為

式中:FSi,Ni,Si——用第i 個試件,測得的母體疲勞極限的一個估計值、載荷及疲勞壽命;SA——QCI 點的應力值;NA——該應力下構件的疲勞壽命值。

2 不同分布方法對比研究

基于改進的SALF 法[12],借由參考文獻[13]提供的曲軸疲勞壽命實驗數據,可以得到在N0=107下的疲勞極限。接著,對其進行正態分布、對數正態分布、威布爾分布這幾種形式下曲軸疲勞失效數據的分析。

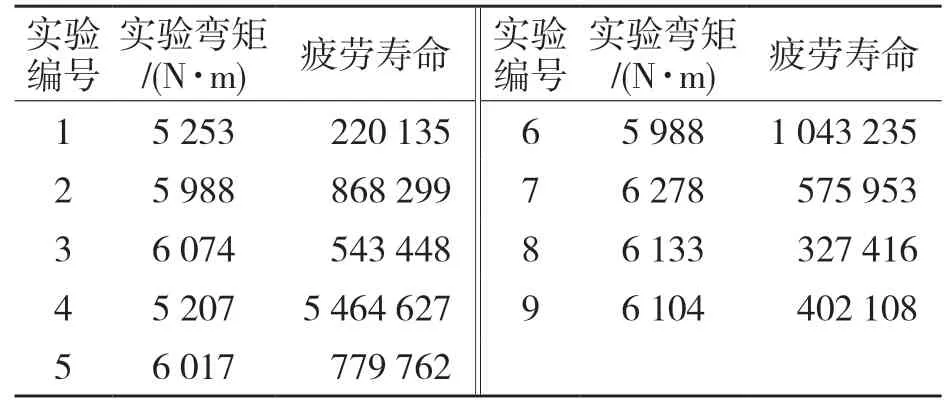

表1 某曲軸疲勞壽命Tab.1 Fatigue limit of crankshaft

2.1 正態分布模型的統計回歸

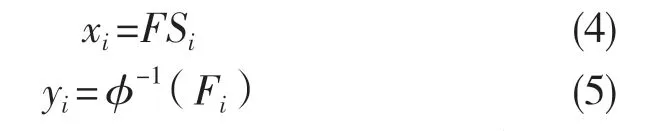

在正態分布模型中,要將問題化為線性回歸問題,對試驗數據做如下變換:

用變換后的xi和yi進行最小方差擬合,得線性方程式

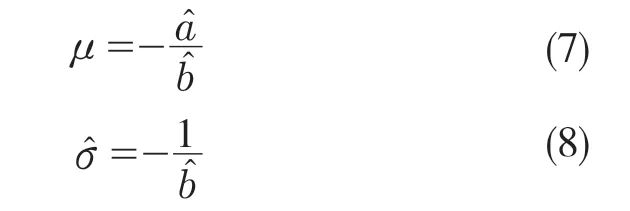

接著可以得到正態分布的均值和方差的估計值分別為

2.2 對數正態分布模型的統計回歸

與正態分布的轉化方式類似,對數正態分布的統計回歸首先要將疲勞極限的估計值取對數,再將問題化為線性回歸問題

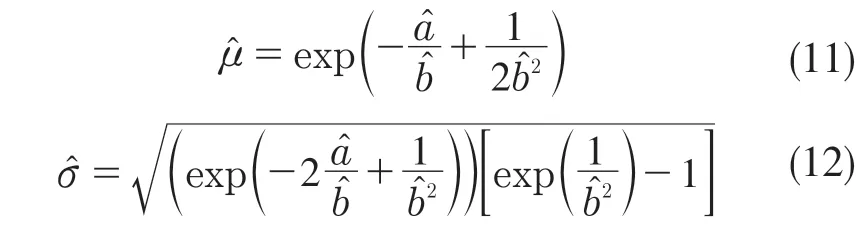

對所得xi和yi擬合,得到線性方程(6),進而特征參數的估計值分別為

2.3 威布爾分布模型的統計回歸

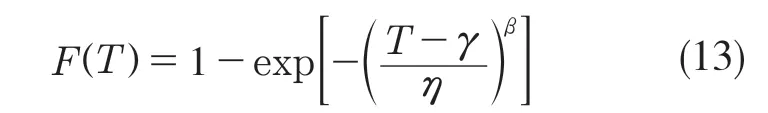

三參數威布爾分布的函數表達為

由式(13)可以看出,威布爾分布需要對3個參數,即尺度參數η,形狀參數β和位置參數γ進行估計,屬于非線性的曲線回歸問題。對于這種情況,可以應用搜索尋優的方法來計算γ的值,通過迭代法求解參數的估計值,在單次迭代中,問題就轉化為線性回歸問題。設在第1 次迭代中,位置參數的取值為

對試驗數據進行線性化轉換為

迭代計算的實質是獲得一個合適的γ估計值以實現對線性方程的最佳回歸。經過比較后發現,采用單形調優法(Nelder-Mead Method)得到的γ值效果更加理想,它可以用很短的計算時間獲得高精度的估計值。

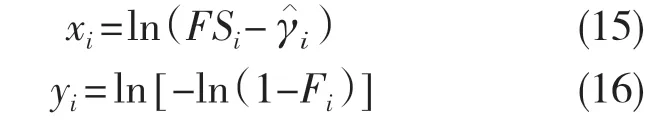

在迭代結束之后,γ的估計值直接得到,根據最后一次迭代中的線性回歸結果,分別有

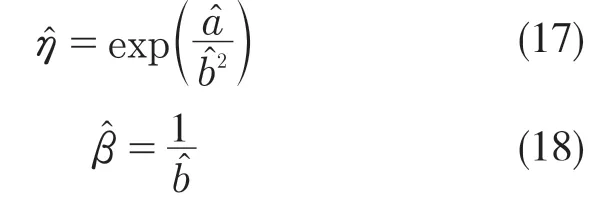

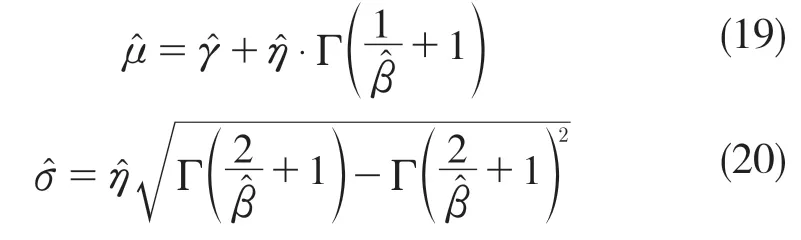

均值和方差分別為

式中:Г——伽瑪分布函數。

3 實際數據分析

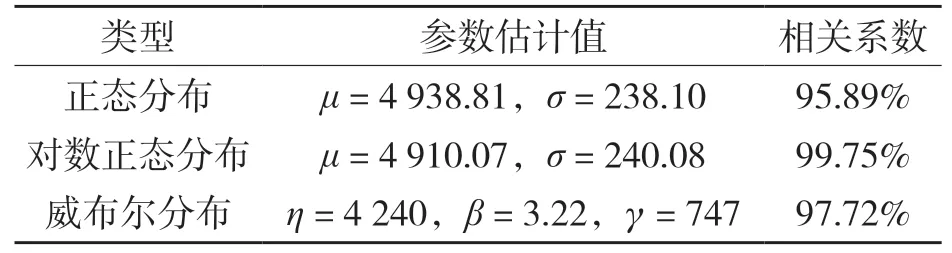

表2 為曲軸彎曲疲勞試驗極限彎矩分別在正態分布、對數正態分布、威布爾分布下的統計回歸結果。對比3 種分布模型,從統計回歸的相關性上看,3 種分布方式都可以滿足誤差小于5%的精度要求。但從概率分布的合理性來看,正態分布和對數正態分布在載荷為零時失效概率都不為零,這顯然是與實際情況不相符的。而威布爾分布相比于前兩者能夠得出相對合理的零失效概率的疲勞極限點,更好地描述曲軸失效概率的分布情況。因此,綜合上述對比情況來看,用威布爾分布作為曲軸的疲勞失效數據的分析模型較正態分布和對數正態分布更為合理。

表2 3 種分布模型的統計回歸結果Tab.2 Statistical regression results of three distribution models

4 結論

本文基于改進的SAFL 法,得到對某曲軸給定壽命下的疲勞極限,并進行正態分布、對數正態分布、威布爾分布3 種形式下曲軸疲勞失效數據的分析。結果表明,以威布爾分布作為處理曲軸疲勞壽命模型,其在統計的相關性和0 失效概率上都是相對合理的。