發動機懸架熱固耦合計算與結構優化

朱露,仲梁維

(200093 上海市 上海理工大學 機械工程學院)

0 引言

發動機懸架是連接發動機和汽車車身的重要部件,對發動機起著支撐、緩沖的作用,其性能對于汽車安全運行至關重要。節能減排是汽車行業可持續發展的重要條件,在滿足各項性能的前提下對汽車零部件進行輕量化是實現這一目標的有效途徑之一。

國內外對發動機懸架的研究主要集中在振動特性上[1-2],對其受到機械力影響的研究較少。本文開展了對懸架的熱-固耦合分析,研究其在受到溫度和發動機機械力作用下熱應力分布情況。結果顯示,懸架側脊處存在較大的應力集中,選擇對懸架的4 個主要尺寸進行參數化優化以及整體的拓撲優化,使得側脊處最大應力減少了90.28 MPa,懸架整體質量減少了10%。

1 發動機懸架熱應力分析

1.1 熱力學分析的基本原理

實際工況下發動機懸架所受傳熱方式主要為熱傳導與熱對流。懸架由于與發動機直接接觸且存在溫度梯度,其引起的熱量傳遞為熱傳導過程。傅里葉定理指出,對于某一方向熱通量可以表示為

式中:q——熱流密度;Knn——沿n 方向的熱傳導系數,W/(m·K);?T/?n——溫度梯度。系數前的負號表示熱流方向與溫度梯度方向相反。

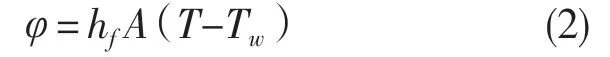

并且,由于懸架同時與周圍空氣存在溫度差,對流換熱的情況也會伴隨著發生,根據牛頓冷卻定律可得

式中:φ——對流傳熱速率;hf——對流換熱系數,W/m2℃;T——模型表面溫度;Tw——鄰近流體的溫度。

1.2 建立有限元模型

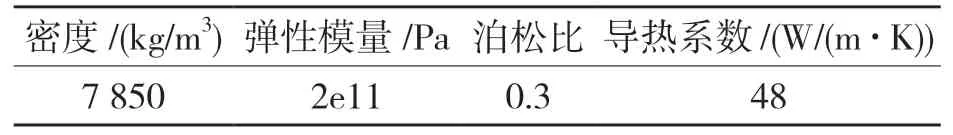

該發動機懸架由兩個托架和一個連接銷軸組成,材料采用低合金結構鋼Q345,材料參數如表1 所示。

表1 Q345 材料參數Tab.1 Q345 material parameters

有限元的求解過程是利用數學近似的方法對真實物理系統進行模擬,利用簡單而又相互作用的元素,以有限數量的未知量去逼近無限未知量的真實系統[3-4]。該支架的單元尺寸設置在1.5 mm,網格類型采用自動劃分方式(Automatic),劃分完成后可以得到107 853 個單元和176 629 個節點,此時幾何模型轉變為具有物理屬性的有限元單元。

1.3 施加邊界條件

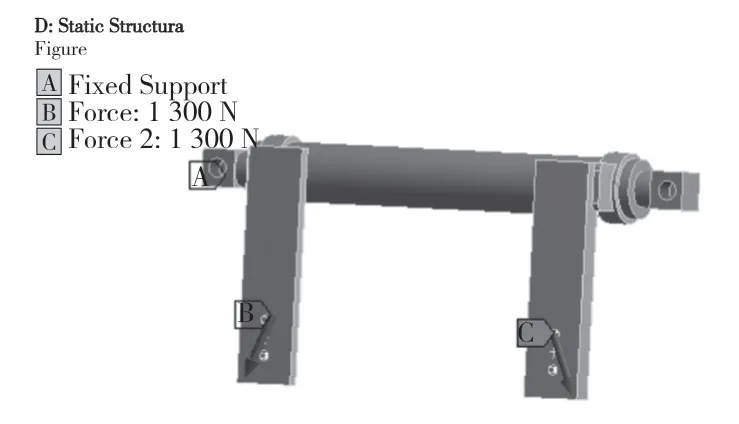

求解熱應力需要先后對發動機懸架施加溫度場求解的邊界條件和靜力分析邊界條件,利用ANSYS Workbench 的熱-固耦合功能得到最后熱應力分布云圖。

首先施加懸架溫度場求解的邊界條件。在發動機與托架接觸部位施加65 ℃的溫度載荷并且對托架和連接銷軸都施加對流負載,在懸架溫度場求解結束后施加應力求解的邊界條件。在連接軸兩端的螺紋孔內側設置固定約束(Fix Support),根據實際情況在兩邊托架的螺紋孔施加發動機給懸架的機械力,具體如圖1 所示。

圖1 應力場邊界條件Fig.1 Boundary conditions of stress field

1.4 查看結果

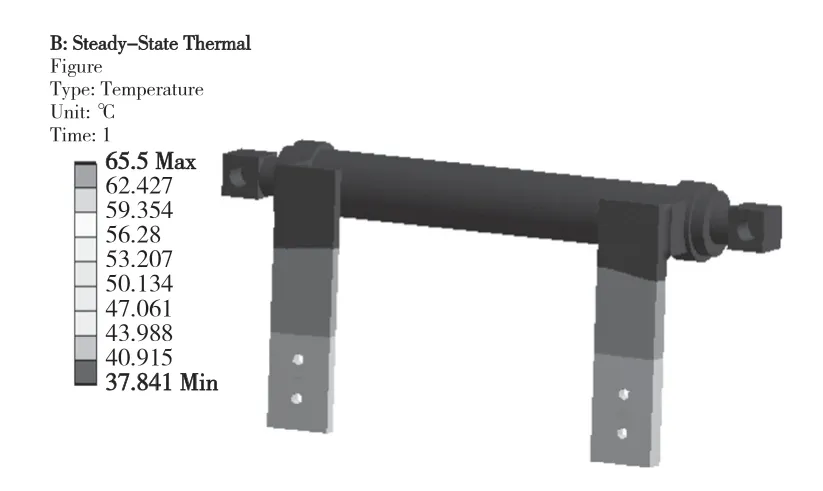

在施加了溫度場邊界條件后,發動機懸架的溫度場分布如圖2 所示。

圖2 懸架溫度場求解結果Fig.2 Results of solving suspension temperature field

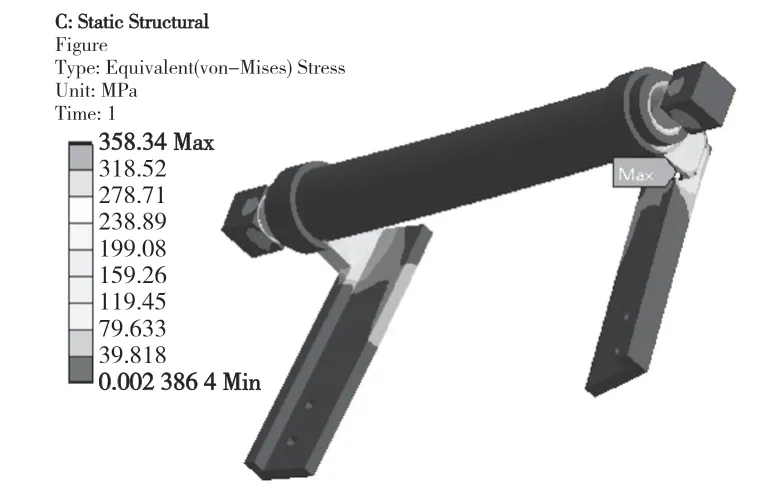

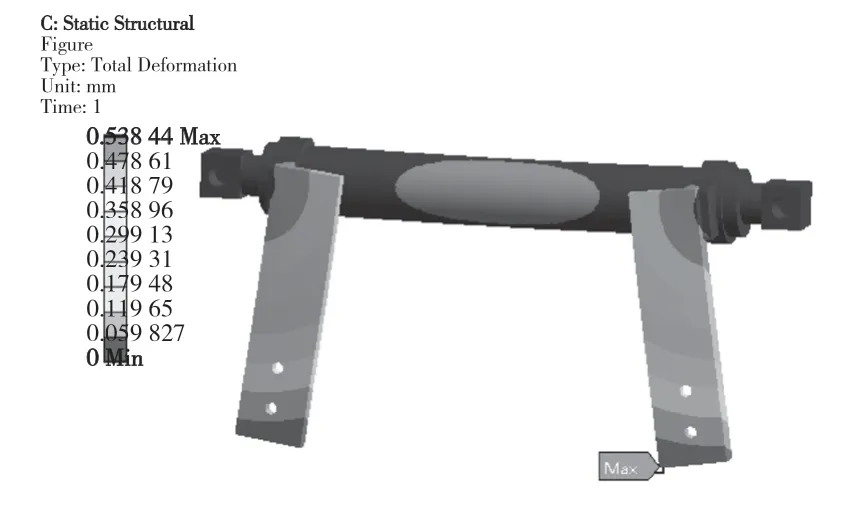

在溫度場求解結束后,通過熱-固耦合模塊將溫度場的計算結果輸入至接下來的應力求解過程中去[5],得到的該發動機懸架的熱應力結果如圖3 所示,位移變形結果如圖4 所示。

圖3 懸架熱應力云圖Fig.3 Suspension thermal stress nephogram

圖4 懸架變形位移云圖Fig.4 Suspension deformation displacement nephogram

從發動機懸架熱應力云圖中可以看出,最大應力出現在側脊處,為358.34 MPa,已超過材料的屈服極限值345 MPa 并引起結構的損壞,需要對結構進行優化設計。

2 優化分析

2.1 優化分析介紹

由于最大熱應力集中在托架側脊處,考慮到托架加工工藝的可行性,選擇在托架彎折直角處增加2 mm 圓角,并利用Workbench 優化模塊對其中3 個側脊處的圓角進行尋優找到最佳取值,以減小應力集中。

ANSYS Workbench 中提供優化設計的平臺為Design Exploration,它可以描述設計變量和產品性能指標之間的關系,并可以得到一些曲線、曲面、敏感圖來幫助用戶選擇合適的設計點[6]。本文采用響應曲面優化(Response Surface Optimization)方法,其優點在于不用完全運行整個求解過程就可以得到輸出參數的近似值[7]。

以下幾個因素會影響到響應曲面的精確度:求解過程的復雜程度、響應曲面類型、選取的設計點數。若要判斷分析結果是否可靠,可以通過查看響應曲面精度。通常在計算前可以提前設定各設計點之間的偏差上限(如5%),當計算完成后,各設計點之間的結果低于這一個值,就可以認為計算結果是可靠的,即響應曲面的精度得到了保證。精度的提高通常采用增加設計點的辦法,但在進行實驗設計前,通常只能在一定程度上定性地確定輸入、輸出參數間的關系,如果一味盲目地增加設計點數會提高計算工作量,增加不必要的計算時間[8]。

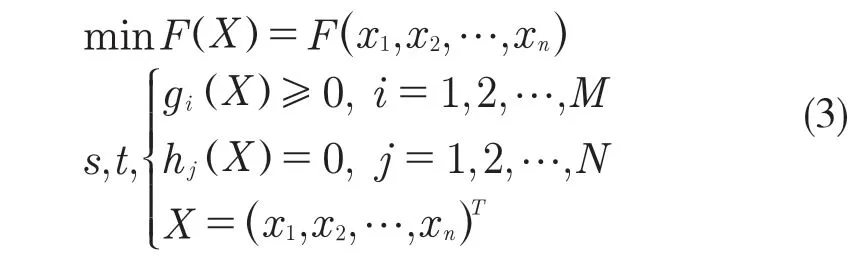

優化分析的數學模型可以表示為

式中:X——設計變量;F(X)——目標函數;gi(X),hj(X)——狀態變量。

2.2 響應曲面優化

對側脊的3 個圓角尺寸進行優化,分別選取“圓角1”“圓角2”“圓角3”“托架厚度”為4 個輸入參數。優化目標是降低側脊的熱應力值的大小使得安全因子大于1.2,則規定懸架的最大等效應力(即熱應力)“Equivalent Stress Maximum”以及懸架總位移“Total Deformation Maximum”為兩個輸出參數。

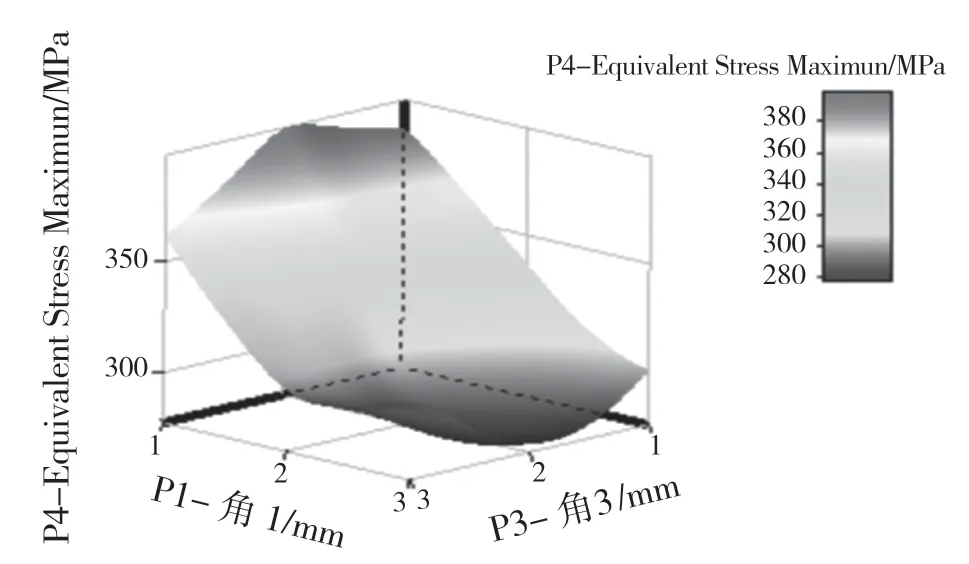

系統會預先對各個輸入參數給出變化范圍,通常是原值的10%上下浮動,也可以根據具體情況進行調整。本文中在各值不發生干涉的條件下,將“圓角1”與“圓角3”變化范圍均設置在1~3 mm(初始值2 mm),“圓角2”變化范圍為1.5~2 mm(初始值2 mm),“托架厚度”變化范圍為4.5~5.5 mm(初始值5 mm)。設置完成后,更新實驗設計組件,系統自動生成了25個設計樣本,每一個設計樣本即代表了一種設計方案。計算完成后可以根據得到的點繪制相應的曲線和曲面。圖5 所示為懸架熱應力隨參數“圓角1”和“圓角3”的響應曲面圖。

圖5 熱應力響應曲面圖Fig.5 Thermal stress response surface

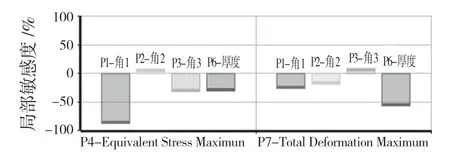

通過局部靈敏度圖可以清楚直觀地看出產品性能指標是怎樣隨設計參數變化的。從圖6 中可以看出,圓角1 的值對最大等效應力影響最大且二者關系呈負相關,意味著熱應力隨圓角1 的值增大而減小;對懸架總位移影響最大的是托架的厚度,隨著托架厚度的增加懸架總位移減小。

圖6 局部敏感圖Fig.6 Local sensitivity map

2.3 幾何尺寸優化結果

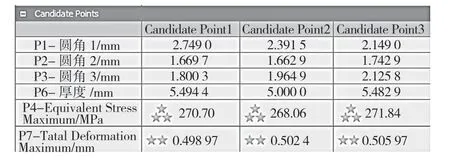

計算完成后可以得到系統尋找的符合優化目標的3 個推薦點,這些推薦點基于優化目標進行評價,星號越多就表示越符合我們設定的目標,如圖7 所示。通過比較得出Candidate Point 2 是最好的。

圖7 優化結果Fig.7 Results of optimization

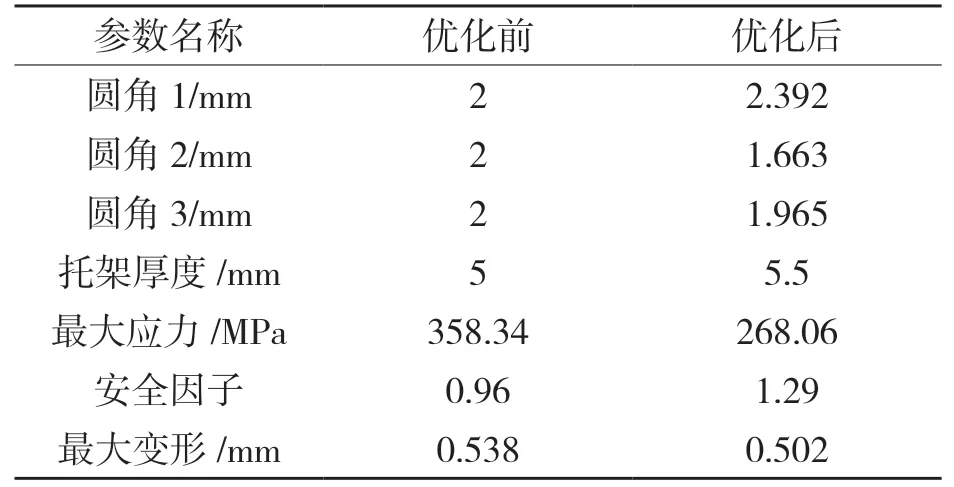

表2 則為優化前后吊鉤的設計參數對比。最大應力由358.34 MPa 減小到285.24 MPa,減少了20.4%,安全系數由0.96 提高到1.22。

表2 吊鉤優化前后對比Tab.2 Comparison of hook before and after optimization

3 拓撲優化

拓撲優化設計就是根據結構分析所得到位移、應力分布等結果對結構進行重新設計,例如確定連續體內有無孔洞以及孔洞的位置、數量等在工程結構的應力、體積、位移等,設計的目標是得到一個材料的最佳分布結構[9],其優化結果一般比較復雜并且呈多樣性,可以按照以下原則對原結構進行設計[10]:(1)螺栓連接區域附近應該保持不變;(2)材料堆積超過工藝要求的需適當挖空;(3)零件設計應包絡優化后的材料分布空間;(4)優化后有明顯加強筋特征的應完整保留到后續詳細設計中去;(5)結合以往經驗和現有設計進行優化。

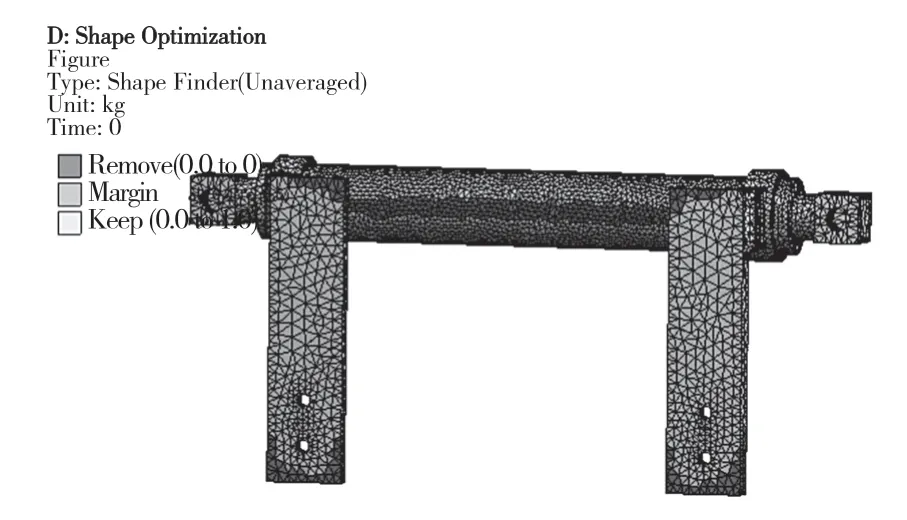

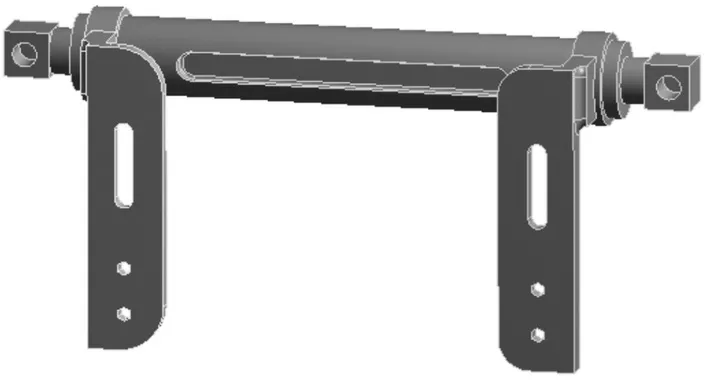

設置去除比例為20% 的條件下ANSYS Workbench 對懸架的優化情況如圖8 所示。綜合系統參數化優化結果、拓撲優化結果和設計原則最終的三維模型如圖9 所示,通過減重10%實現懸架輕量化目標。

圖8 拓撲優化后結果Fig.8 Results of topology optimization

圖9 綜合優化結果后的最終三維模型Fig.9 Final 3D model after comprehensive optimization results

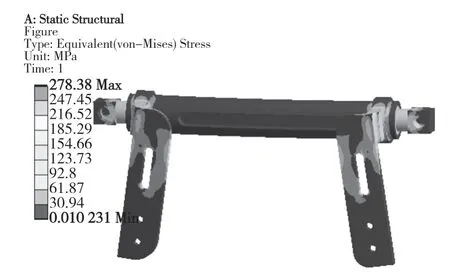

綜合兩次優化之后應力分析結果如圖10 所示。在輕量化的基礎上結構的應力集中情況得到改善,最大應力由358.34 MPa 降到了278.38 MPa,進一步延長了發動機懸架的產品使用壽命,并提高了汽車運行的安全性。

圖10 優化后發動機懸架的應力云圖Fig.10 Stress nephogram of optimized engine suspension

4 結語

本文利用ANSYS Workbench 協同仿真平臺對某品牌發動機懸架進行了有限元分析、參數化優化設計和拓撲優化設計,其目的在于改變懸架的結構參數,在工作過程中減小應力集中,提高懸架安全因子延長其使用壽命,并實現了輕量化為能源節約做出貢獻。此外,三維建模軟件與ANSYS Workbench 的配合使用,大大縮短了產品的設計周期,降低了研發成本。