入口位置及角度對(duì)微通道散熱器內(nèi)流體流動(dòng)與傳熱的影響

賈玉婷,姚森,王景濤,李洪偉

(東北電力大學(xué)能源與動(dòng)力工程學(xué)院,吉林 吉林 132012)

隨著微電子機(jī)械系統(tǒng)、大規(guī)模集成電路和大功率發(fā)光二極管的不斷發(fā)展,微電子器件高度集成和微型化導(dǎo)致的功耗劇增問題,已成為世界關(guān)注的焦點(diǎn)。微通道散熱器因其結(jié)構(gòu)簡(jiǎn)單、易于封裝且具有高效的換熱能力等優(yōu)勢(shì)被廣泛應(yīng)用于航空航天、現(xiàn)代醫(yī)療、化學(xué)生物工程等諸多領(lǐng)域。1981 年,Tuckerman 等[1]率先提出了“微通道熱沉”的概念,他們對(duì)水流過加工在芯片背面的微通道的流動(dòng)與換熱特性進(jìn)行了研究,結(jié)果表明減小通道水力直徑可以提高對(duì)流換熱系數(shù)。在之后的幾十年里,諸多學(xué)者在換熱方式[2-3]結(jié)構(gòu)設(shè)計(jì)與優(yōu)化[4-6]、性能評(píng)價(jià)[7-8]等方面對(duì)微通道熱沉進(jìn)行了深入而全面的研究。其中,平行通道中因流量分配不均而導(dǎo)致的溫度分布不均勻問題也受到了國內(nèi)外學(xué)者的廣泛關(guān)注[9]。改變流道形狀、設(shè)計(jì)不同的進(jìn)出口流動(dòng)方式和調(diào)整微通道尺寸等對(duì)減小微通道散熱器內(nèi)流動(dòng)不均勻有顯著的作用。

Chein等[10]對(duì)微通道熱沉的6種進(jìn)出口方式進(jìn)行了數(shù)值模擬,研究結(jié)果表明,水平進(jìn)出口布置(I型、N型、D型和S型)對(duì)流體速度不均勻性的影響比垂直進(jìn)出口布置(U型和V型)的影響更大。他們還得出結(jié)論,速度分布不均會(huì)加劇通道內(nèi)溫度的不均勻性,而速度不均勻分布在很大程度上依賴于進(jìn)出口的布置方式。Sehgal等[11]實(shí)驗(yàn)研究了U型、S型和P型3種進(jìn)出口槽道布置方式對(duì)微通道內(nèi)流體流動(dòng)與換熱性能的影響。結(jié)果表明,D型進(jìn)出口槽道的換熱性能最好,而S型的壓降最大。Xia等[12-13]對(duì)微通道熱沉的進(jìn)出口布置方式和進(jìn)出口槽道形狀進(jìn)行了數(shù)值模擬,研究進(jìn)出口位置對(duì)流動(dòng)與傳熱的影響。結(jié)果表明,I型、C型、Z型3種微散熱器的最大流量均出現(xiàn)在靠近出口位置的微通道內(nèi),I型微散熱器微通道內(nèi)流量呈對(duì)稱分布,分配相對(duì)較為均勻;進(jìn)出口槽道形狀為矩形的微散熱器流體流動(dòng)分布較好。I型矩形槽道微散熱器無論是傳熱性能還是流阻特性均優(yōu)于C型及Z型散熱器。劉東[14]采用8種進(jìn)口方式對(duì)平行小槽道流量分配和換熱的影響進(jìn)行了研究,結(jié)果表明頂部中間(UC)設(shè)置進(jìn)出口的小槽道散熱器效果最佳。袁嘉隆等[15]對(duì)集合管長度、微通道長度和進(jìn)出口位置等進(jìn)行了研究,結(jié)果表明改進(jìn)出 口位置布局可有效降低熱沉的熱阻值。Ma等[16]采用雙進(jìn)口-雙出口設(shè)計(jì),縮短流體的流程,使熱沉的熱阻和壓損降低,并且流體的分布更加均勻。Kumar等[17]研究了雙進(jìn)口在不同位置和間距對(duì)微通道熱沉流動(dòng)和傳熱特性的影響,結(jié)果表明,通過將單一進(jìn)口平分成兩個(gè),能有效緩解熱沉中流量分配不均的現(xiàn)象,對(duì)兩個(gè)進(jìn)口的位置及間距進(jìn)行研究,發(fā)現(xiàn)當(dāng)入口分別位于上下兩側(cè)邊時(shí),熱沉的綜合性能最好。另外,Kumar團(tuán)隊(duì)還采用改變多尺寸微通道的寬度[9]和高度[18]的方式來減小流量分配的不均勻,結(jié)果表明,二者均可有效降低流量分配不均勻程度。

本文在上述研究的基礎(chǔ)上,將常規(guī)的I型進(jìn)出口槽設(shè)計(jì)為雙進(jìn)口-單出口型,并改變雙進(jìn)口的布置位置及角度,采用數(shù)值模擬的方法研究不同進(jìn)出口布置方式和角度對(duì)微通道散熱器內(nèi)流量分配和傳熱的影響規(guī)律。

1 模型描述

1.1 物理模型

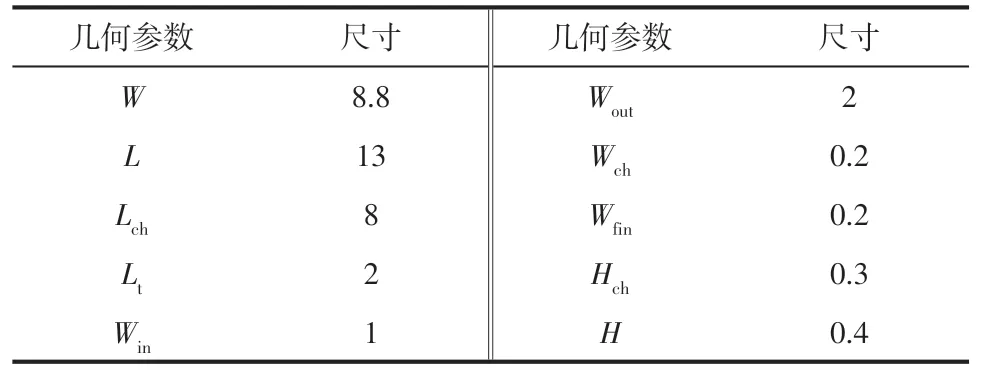

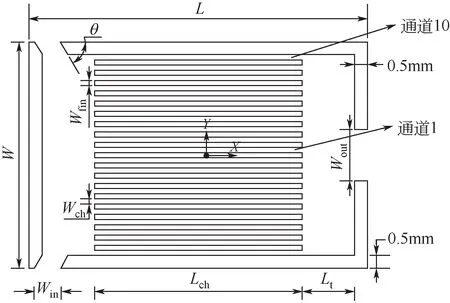

為研究不同入口位置對(duì)微通道熱沉內(nèi)流體流動(dòng)和換熱特性的影響,在熱沉上下側(cè)邊和左側(cè)邊位置設(shè)置了相同寬度的雙入口結(jié)構(gòu),微通道熱沉的幾何結(jié)構(gòu)如圖1所示,其具體的尺寸參數(shù)由表1給出。整個(gè)微通道熱沉的尺寸(W×L×H)為13mm×8.8mm×0.4mm,其中微通道高Hch為0.3mm,通道間的間隔壁面寬度(Wfin)與通道寬度(Wch)均為0.2mm,通道長度Lch為8mm,進(jìn)口寬度Win為1mm,出口寬度Wout為2mm,進(jìn)出口槽長度Lt為2mm。為了更好地區(qū)別各個(gè)通道,將其進(jìn)行編號(hào),其中位于中心位置的通道編號(hào)為1,向上側(cè)(下側(cè))依次遞增,位于上側(cè)(下側(cè))最靠近側(cè)邊界處的通道編號(hào)為10。

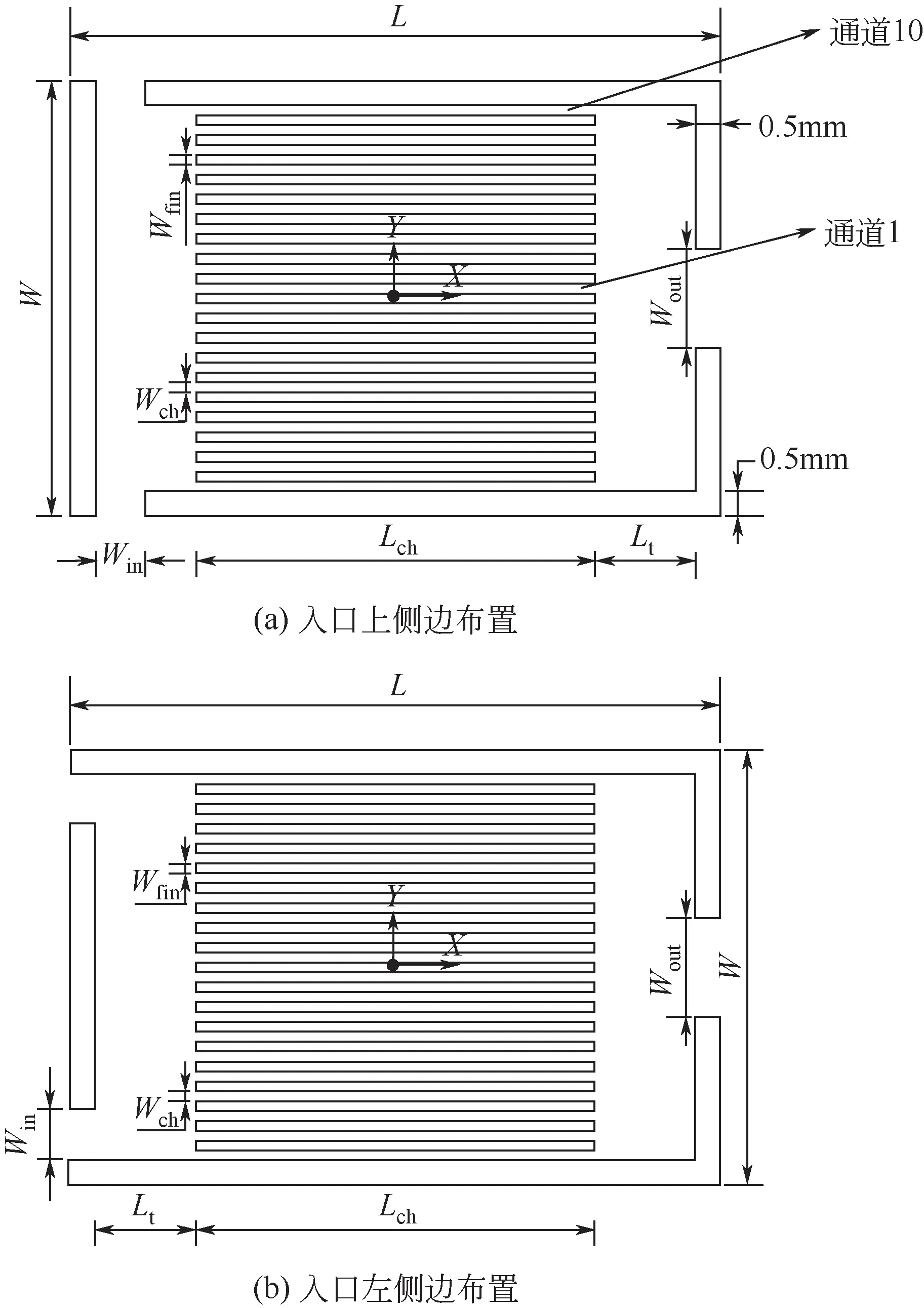

表1 微通道熱沉的結(jié)構(gòu)尺寸 單位:mm

圖1 不同入口位置的微通道熱沉結(jié)構(gòu)

1.2 數(shù)學(xué)模型及求解方法

本文采用ANSYS 18.0 商用軟件對(duì)流體在微散熱器內(nèi)的流動(dòng)及傳熱進(jìn)行數(shù)值模擬,并對(duì)該模型作如下假設(shè):①屬于三維、穩(wěn)態(tài)、無內(nèi)熱源的層流流動(dòng)和傳熱過程;②工質(zhì)的黏度隨溫度線性變化,其他物性參數(shù)取常數(shù);③忽略輻射、熱損失作用。

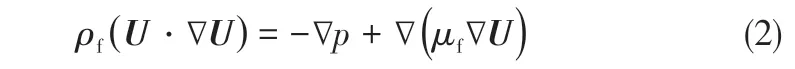

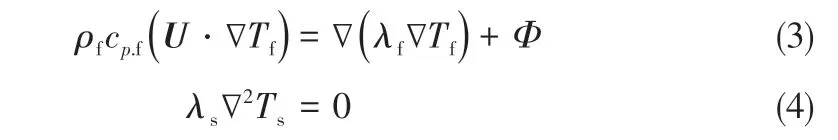

基于上述假設(shè),該模型的控制方程表述如式(1)~式(4)。

連續(xù)性方程

動(dòng)量方程

能量方程

式中,ρf、cp,f、λf、λs、μf分別為流體密度、流體的比熱容、流體熱導(dǎo)率、固體熱導(dǎo)率和流體動(dòng)力黏度;Ф為由于黏性作用機(jī)械能轉(zhuǎn)換為熱能的部分,稱為耗散函數(shù)。

微通道熱沉的流體入口溫度Tin=293K;入口為速度入口(入口流量Qv=14.4~43.2mL/min);出口條件為壓力出口,即p=pout;微通道熱沉底面為恒定熱流加熱,熱通量106W/m2,流體和固體接觸面無滑移。硅的熱導(dǎo)率λs為148W/(m·K),密度ρ為2329kg/m3,比熱容cp為712J/(kg·K);20℃時(shí),去離子 水 的 熱 導(dǎo) 率λf為0.599W/(m·K),密 度ρ為998.2kg/m3,比熱容cp為4183J/(kg·K),水的黏度隨溫度呈線性變化。

1.3 網(wǎng)格獨(dú)立性驗(yàn)證

從圖1(a)可以觀察到微通道熱沉上下兩部分是關(guān)于中心對(duì)稱面完全對(duì)稱的,為了節(jié)省計(jì)算時(shí)間,選取完全對(duì)稱的一半微通道熱沉結(jié)構(gòu)作為計(jì)算區(qū)域進(jìn)行模擬計(jì)算。首先對(duì)網(wǎng)格的獨(dú)立性進(jìn)行驗(yàn)證。對(duì)圖1 中入口上側(cè)邊布置的微通道熱沉選取3 種代表性網(wǎng)格數(shù)量,分別為2.3×106(稀疏)網(wǎng)格、5.5×106(較密)網(wǎng)格、6.9×106(很密)網(wǎng)格。計(jì)算得出的進(jìn)出口壓降與很密網(wǎng)格的誤差分別為1.98%、0.824%;加熱面平均溫度的誤差分別為0.59%、0.17%,因此為節(jié)省計(jì)算時(shí)間,本文采用5.5×106網(wǎng)格進(jìn)行數(shù)值計(jì)算。

1.4 數(shù)值計(jì)算有效性檢驗(yàn)

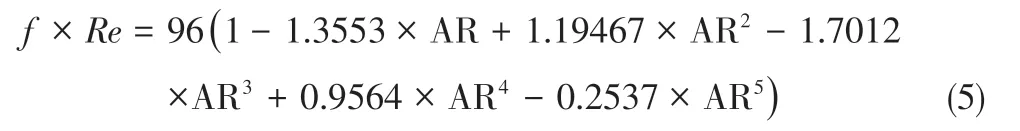

Shah等[19]提出了等截面矩形微通道層流對(duì)流傳熱的摩擦系數(shù)表達(dá)式,如式(5)。

數(shù)值模擬中的摩擦系數(shù)如式(6)。

式中,AR為通道的寬高比;Δp為通道進(jìn)出口壓降,Pa;L為通道的長,mm;u為平均流速,m/s;ρf為流體密度,kg/m3。

圖2 為微通道Re=300~1100 時(shí)摩擦系數(shù)理論值與模擬值的對(duì)比。從圖中可以看到,微通道摩擦系數(shù)模擬值與理論值的最大誤差為5.3%,結(jié)果表明數(shù)值計(jì)算結(jié)果與理論分析吻合較好,從而證明了微通道數(shù)值計(jì)算的有效性。

圖2 數(shù)值計(jì)算與理論計(jì)算結(jié)果比較

2 結(jié)果與討論

2.1 入口位置對(duì)微通道熱沉的影響

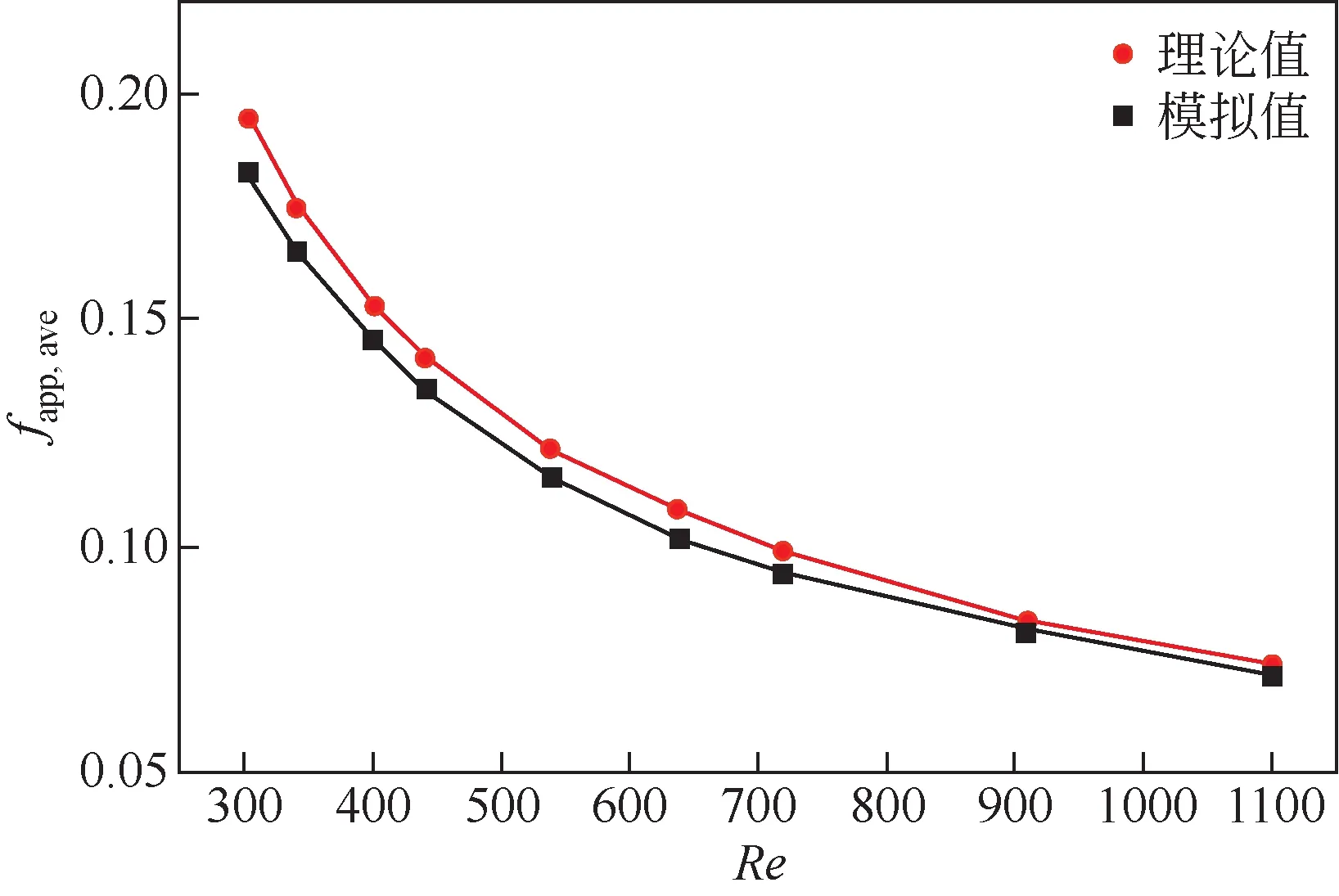

圖3給出了Re=548時(shí)不同入口位置的微通道熱沉x-y面(z=0.05mm)溫度分布云圖。從圖中可以看出,微通道熱沉的溫度沿著流動(dòng)方向呈現(xiàn)先升高后降低的現(xiàn)象。這是由于流體在入口處溫度最低,此時(shí)的換熱性能最好,微通道熱沉的溫度較低。在通道的入口區(qū)域,在入口效應(yīng)的作用下,流體具有較好的傳熱性能,而隨著邊界層的發(fā)展,流體的換熱性能開始逐步弱化,因此,沿著流動(dòng)方向,微通道熱沉的溫度逐漸升高。當(dāng)流體離開加熱區(qū)域進(jìn)入出口槽道后,微通道熱沉的溫度逐漸降低。

對(duì)比圖3(a)、(b)可以發(fā)現(xiàn),當(dāng)入口位置位于上側(cè)邊時(shí),微通道熱沉的高溫區(qū)域主要位于通道5~10 的后半部分區(qū)域,而當(dāng)入口位于左側(cè)邊時(shí),高溫區(qū)域主要位于通道1~5 的后半部分區(qū)域,且圖3(b)中微通道熱沉的最高溫度要高于圖3(a)。

圖3 不同入口位置微通道熱沉x-y面的溫度分布(z=0.05mm,Re=731)

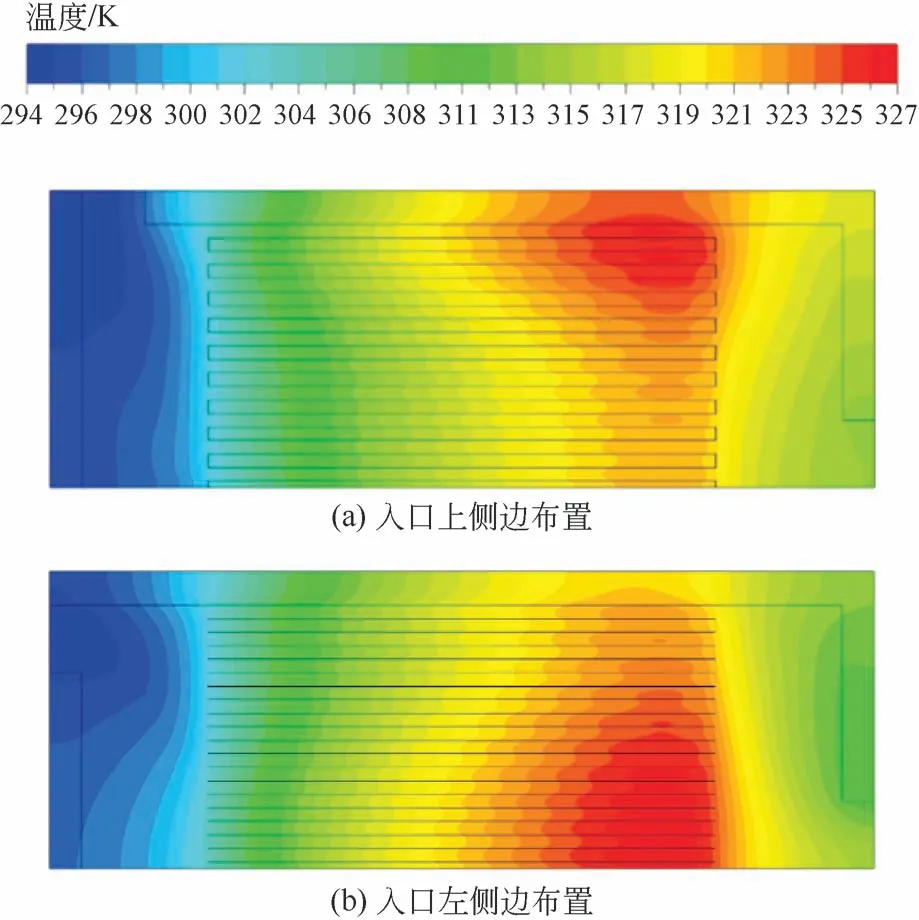

為更具體地量化微通道熱沉溫度的變化情況,圖4給出了不同入口位置微通道熱沉底面平均溫度隨Re的變化情況。從圖中可以看出,與入口左側(cè)邊布置相比,將入口布置在上側(cè)邊位置處可以有效地降低微通道熱沉的底面溫度,從而提高微通道熱沉的散熱性能。

圖4 不同入口位置微通道熱沉底面平均溫度隨Re的變化

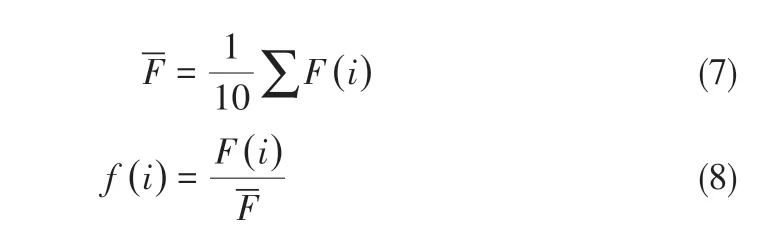

為探究不同入口位置引起的溫度分布區(qū)域不同的現(xiàn)象,引入量綱為1質(zhì)量流量f(i),用以統(tǒng)計(jì)各個(gè)微通道中工質(zhì)流量的變化情況,其表達(dá)式如式(7)、式(8)所示。

式中,i為微通道熱沉的通道編號(hào)1~10;F(i)為第i通道內(nèi)的質(zhì)量流量;為微通道熱沉內(nèi)各個(gè)通道的平均質(zhì)量流量。其中f(i)值小代表該通道內(nèi)的質(zhì)量流量較小,反之則表示該通道內(nèi)的質(zhì)量流量較多。

圖5給出了不同入口位置在不同入口質(zhì)量時(shí)各個(gè)通道內(nèi)的流量分布情況。從圖中可以看出,當(dāng)入口布置在上側(cè)邊時(shí),流體受到入口邊的阻擋,靠近熱沉側(cè)壁的通道內(nèi)流量較少,而在熱沉中心處各通道內(nèi)流量較多。從圖4(b)可以看出,入口布置在左側(cè)邊時(shí)的流量分配與布置在上側(cè)邊時(shí)相反。這是由于入口在左側(cè)邊布置時(shí),通道7~10 正對(duì)通道入口,所以該區(qū)域內(nèi)流量分配較多。由圖中數(shù)據(jù)可得當(dāng)入口位于上側(cè)邊時(shí),1~5 通道的流量占入口總流量52.5%,而當(dāng)入口位于左側(cè)邊時(shí)1~5通道的流量占入口總流量46.9%。在其他參數(shù)保持一致的情況下,通道內(nèi)流量的增加使流體能夠帶走更多的熱量,導(dǎo)致微通道熱沉的溫度降低。流量分配與圖3中的溫度分布完全一致,這也說明,微通道熱沉通道間的流量分布差異是導(dǎo)致溫度分布區(qū)域差異化的根本原因。

圖5 不同入口位置微通道熱沉各個(gè)通道的質(zhì)量流量分布情況

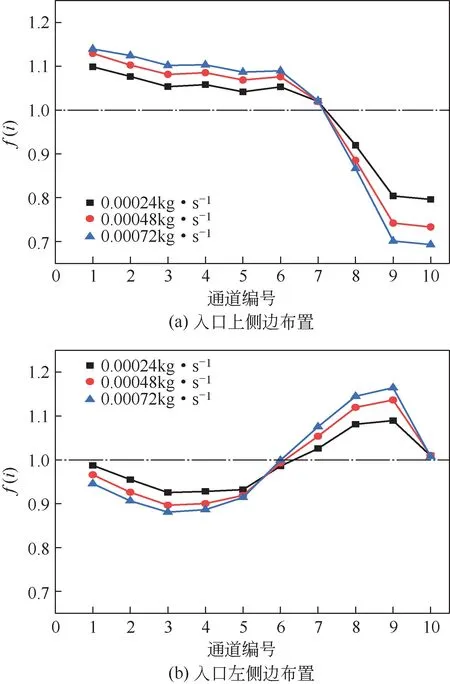

圖6 給出了入口Re=548 時(shí)不同入口布置位置微通道熱沉x-y面的速度及流線分布。由圖可觀察到流體流經(jīng)入口后在入口槽道內(nèi)發(fā)散,分散于各個(gè)通道。當(dāng)入口位于上側(cè)邊時(shí),流體受壓差影響主流向出口方向發(fā)生偏移,大多數(shù)流體進(jìn)入通道內(nèi)向出口方向流動(dòng)。由于通道為矩形直通道,因此通道內(nèi)的流線均與側(cè)壁面平行。受入口布置位置的影響,在通道8~10入口前區(qū)域處形成了旋渦區(qū),不利于流體進(jìn)入通道內(nèi),導(dǎo)致該區(qū)域通道內(nèi)的流量較少。當(dāng)入口位于左側(cè)邊時(shí),入口位置正對(duì)通道,使流體更易進(jìn)入通道內(nèi),導(dǎo)致通道7~10內(nèi)的流線明顯較多。進(jìn)一步觀察可得,流體在不能直接沖刷的入口集合區(qū)域處形成了較大的旋渦區(qū),不利于流體的流動(dòng)與混合,削弱了微通道熱沉的性能。

圖6 不同入口布置位置微通道熱沉x-y面流線和速度分布(z=0.25mm,Re=731)

為了評(píng)估微通道熱沉的流動(dòng)特性,本文引入泵功率(WP),其表達(dá)如式(9)。

式中,Δp為微通道熱沉流體進(jìn)出口壓降,Pa;Qv為單位時(shí)間內(nèi)進(jìn)入微通道熱沉的體積流量,m3/s。

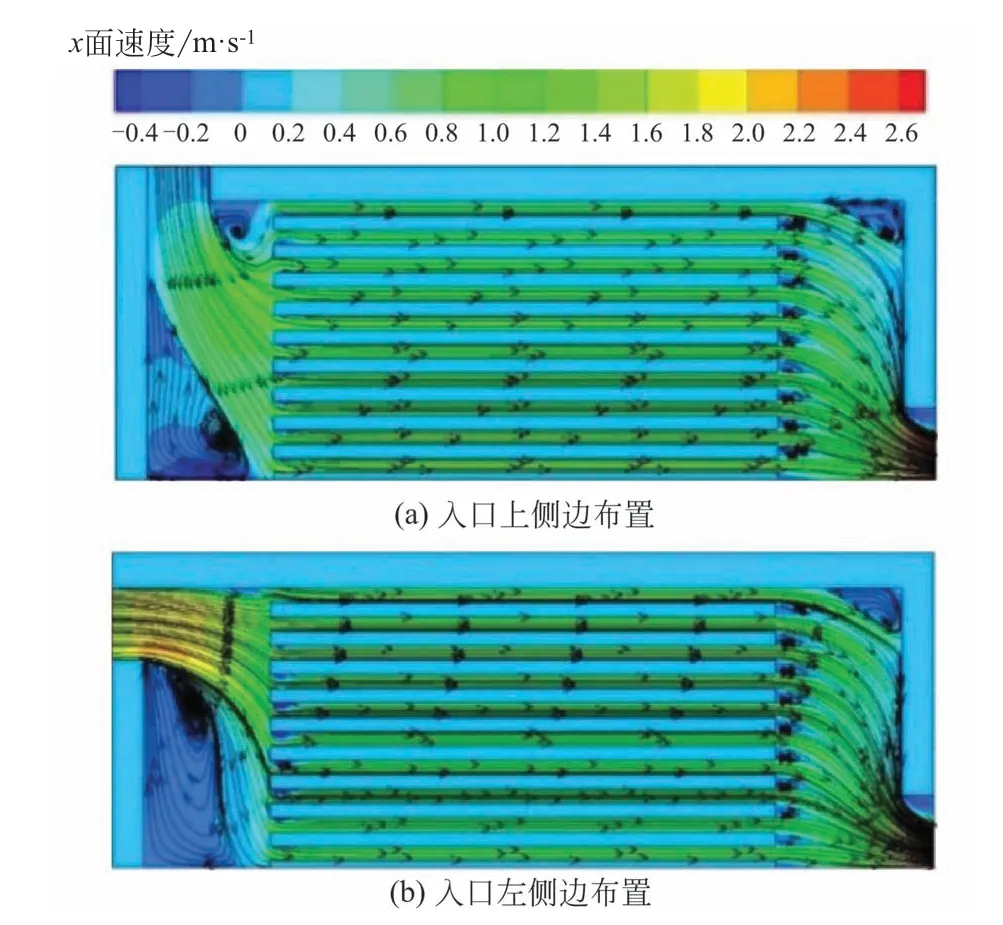

圖7給出了不同入口位置時(shí)微通道熱沉泵功隨Re的變化情況。從圖中可以看出,微通道熱沉的總泵功隨著入口Re的增加而增大,且上升速率逐漸增大。這是因?yàn)殡S著入口Re的增大,單位時(shí)間內(nèi)進(jìn)入微通道熱沉的流體流量及進(jìn)出口壓降均有明顯的增加。當(dāng)入口Re較小時(shí),不同入口布置位置下微通道熱沉所消耗的泵功差距很小,而隨著Re的增加,不同入口位置的泵功率差距逐漸增大。對(duì)比發(fā)現(xiàn),入口位于上側(cè)邊布置時(shí)微通道熱沉的泵功較低。

圖7 不同入口布置位置微通道熱沉泵功隨Re的變化

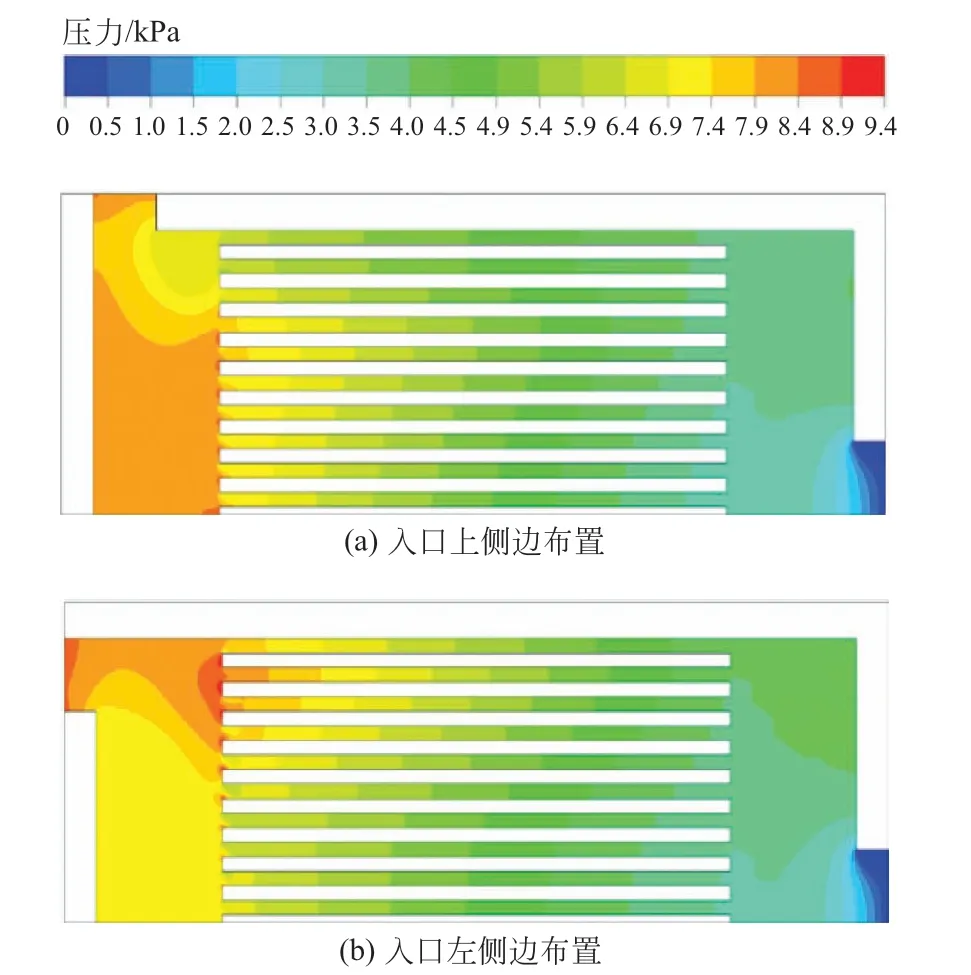

為進(jìn)一步探究不同入口位置布置下微通道熱沉泵功存在差值的原因,圖8給出了不同入口布置位置微通道熱沉x-y面的壓力分布云圖,可觀察到沿流動(dòng)方向流體的壓力值逐漸降低,且入口布置在上側(cè)邊時(shí)微通道熱沉的壓力值明顯小于入口左側(cè)邊布置時(shí)。進(jìn)一步觀察可得,微通道熱沉壓力值較高的地方集中分布在入口槽道內(nèi),其中最高壓力主要位于通道入口前端位置。這是因?yàn)槿肟趯挾认鄬?duì)較小,流體需在入口槽道內(nèi)分散后才能進(jìn)入通道內(nèi),而分散的流體流動(dòng)方向與通道流動(dòng)方向并不完全一致,導(dǎo)致流體沖擊相鄰?fù)ǖ篱g的肋壁,從而使該區(qū)域處的壓力值較高。當(dāng)入口位于左側(cè)邊時(shí),流體流動(dòng)方向與通道平行,較多的流體沖擊通道的間隔肋壁處,導(dǎo)致圖8(b)的壓力值較高。在入口流量一致的前提下,與微通道熱沉入口上側(cè)邊布置相比,入口左側(cè)邊布置時(shí)熱沉的泵功較大。

圖8 不同入口布置位置微通道熱沉x-y面的壓力分布(z=0.05mm,Re=731)

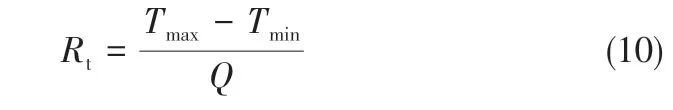

為更好地評(píng)價(jià)微通道熱沉性能,引入熱阻(Rt)的計(jì)算公式[19],如式(10)所示。

式中,Tmax為微通道熱沉的最高溫度;Tmin為微通道熱沉的最低溫度(一般用入口溫度替代);Q為施加在微通道熱沉的總熱流量。

圖9給出了微通道熱沉的熱阻和泵功隨入口位置的變化情況,可得在消耗一定泵功的前提下,入口上側(cè)邊布置時(shí)微通道熱沉的熱阻較低,綜合性能較好。

圖9 微通道熱沉泵功和熱阻隨入口布置位置的變化

2.2 入口角度對(duì)微通道熱沉流動(dòng)與換熱性能的影響

2.2.1 模型描述

從上面的分析可知,入口布置在上下側(cè)邊時(shí),微通道熱沉表現(xiàn)出更好的散熱性能,本節(jié)在此基礎(chǔ)上,改變流體進(jìn)入入口槽道的角度,進(jìn)一步研究入口角度對(duì)熱沉流量分配和散熱性能的影響規(guī)律。圖10 給出了入口上下側(cè)邊布置時(shí)具有不同入口角度的微通道熱沉結(jié)構(gòu),其具體的結(jié)構(gòu)尺寸見表1,其中微通道熱沉的入口角度θ定義為入口側(cè)壁面與微通道熱沉側(cè)壁面的最小夾角,本節(jié)中微通道熱沉的入口角度選取為θ=90°、75°、60°、45°。

圖10 具有不同入口角度的微通道熱沉結(jié)構(gòu)

2.2.2 入口角度的影響

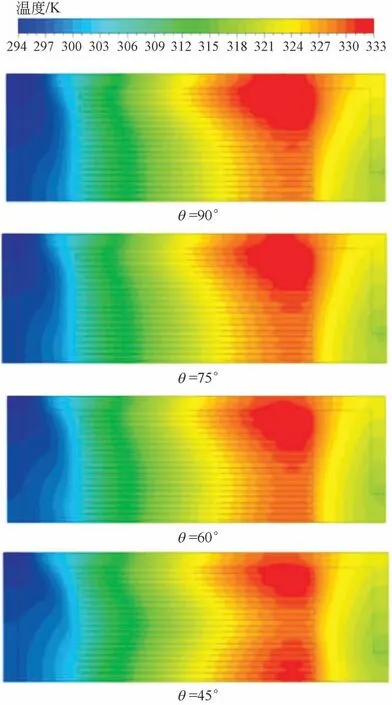

圖11 給出了入口Re=548 時(shí)不同入口角度下微通道熱沉x-y面(z=0.05mm)的溫度分布云圖。從圖中可觀察到,沿流動(dòng)方向微通道熱沉的溫度先升高后降低,最高溫度位置隨著入口角度的減小由靠近側(cè)壁區(qū)域發(fā)展為側(cè)壁區(qū)域和熱沉中部?jī)刹糠郑冶诿鏈囟入S著入口角度的減小而降低。

圖11 微通道熱沉不同入口角度下x-y面的溫度分布(z=0.05mm,Re=548)

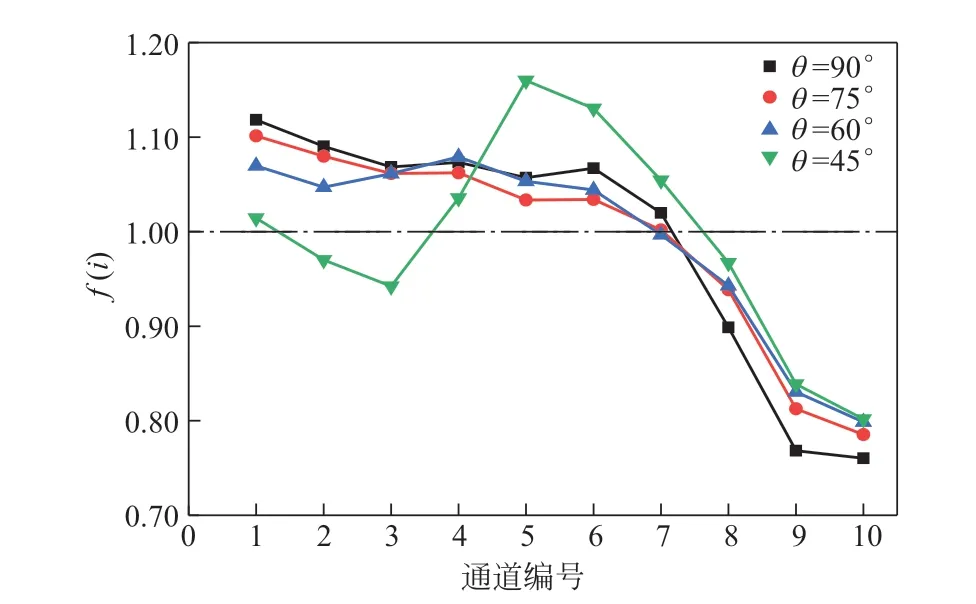

為探究微通道熱沉高溫分布區(qū)域發(fā)生遷移的原因,對(duì)不同入口角度下微通道熱沉各個(gè)通道的流量進(jìn)行了統(tǒng)計(jì)。圖12所示為入口流量3.59×10-4kg/s時(shí)不同入口角度下微通道熱沉各個(gè)通道的流量分布情況。從圖中可以看出,隨著θ的減小,通道編號(hào)8~10 區(qū)域的流量增多,通道編號(hào)1~3 區(qū)域的流量減小。通過計(jì)算相關(guān)數(shù)據(jù)可得,θ=45°時(shí)與θ=90°相比1~3 通道的質(zhì)量流量減少了10.7%,4~7 通道增多3.86%,8~10 通道增多7.4%。在其他參數(shù)和工況維持不變的情況下,外側(cè)區(qū)域通道內(nèi)的流量增多,使更多的熱量被流體帶走,導(dǎo)致該區(qū)域的溫度隨θ的減小而降低,而下側(cè)區(qū)域的流量減小導(dǎo)致該區(qū)域的溫度隨θ的減小而升高。通道內(nèi)流量的變化情況解釋了微通道熱沉高溫區(qū)域隨θ的減小并發(fā)生遷移的原因。

圖12 微通道熱沉各個(gè)通道的質(zhì)量流量分布情況

圖13給出不同入口角度下微通道熱沉底面最高溫度隨Re的變化。從圖中可以觀察到微通道熱沉的底面最高溫度隨入口流量的增大而降低,但下降速率卻逐步減小。這說明當(dāng)入口流量增大到一定程度后,通過增大入口流量來達(dá)到降低微通道熱沉溫度不是經(jīng)濟(jì)有效的方法。從圖中數(shù)據(jù)可得,隨θ的減小微通道熱沉的底面最高溫度逐漸降低,θ=45°時(shí)微通道熱沉的底面最高溫度最低。當(dāng)Re=365 時(shí),θ=45°的底面最高溫度比θ=90°時(shí)降低了1.91℃。

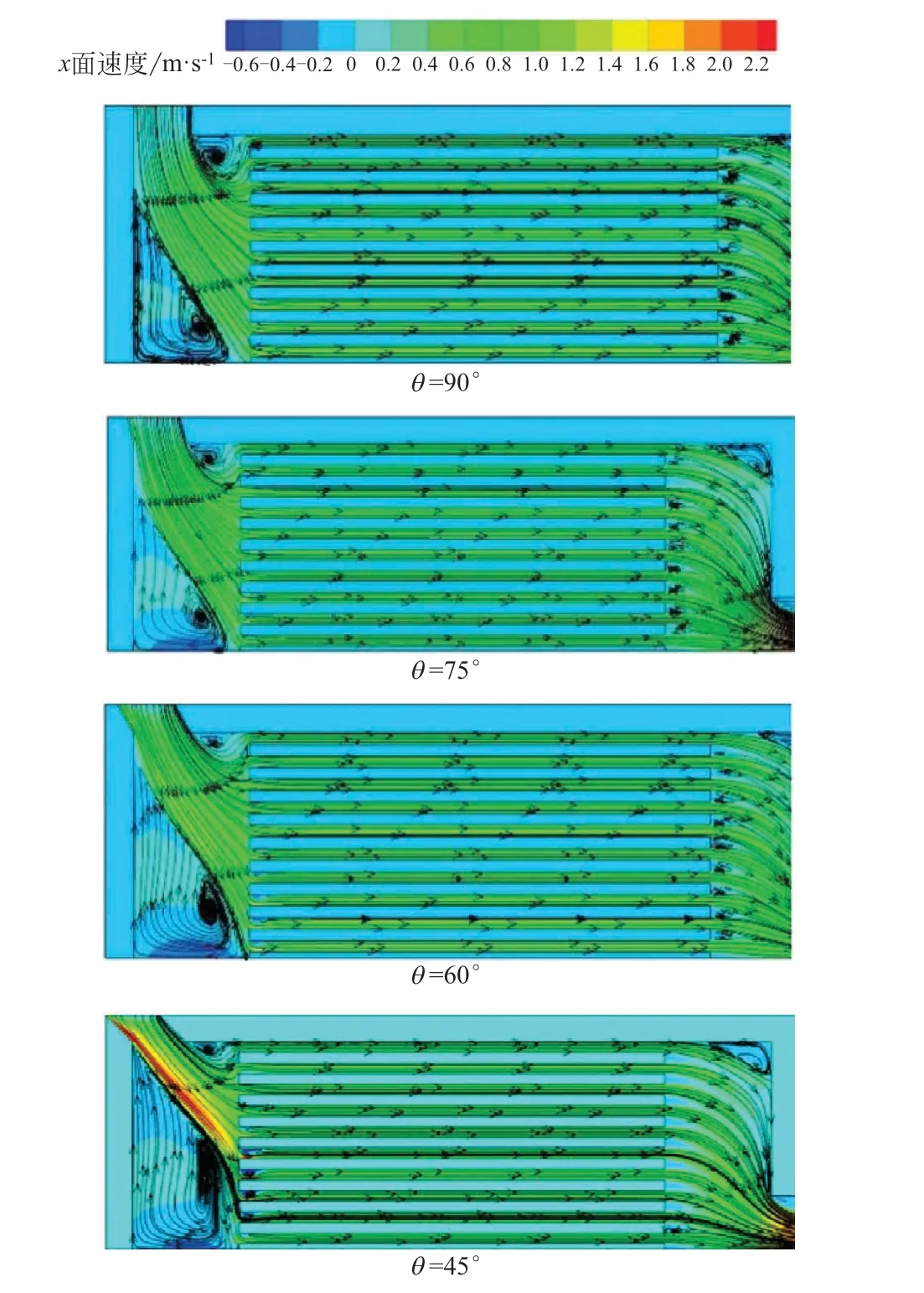

圖14 給出了Re=548 時(shí)不同入口角度微通道熱沉x-y面的速度及流線分布圖。可以觀察到隨著θ的減小,微通道熱沉流體的最大速度逐漸增大,θ=45°時(shí)流體速度最高。這是因?yàn)殡S著入口角度θ的減小,微通道熱沉的入口(x-y面)截面由矩形轉(zhuǎn)變?yōu)槠叫兴倪呅危黧w受入口傾斜側(cè)壁面的阻擋和擠壓作用,使流體發(fā)生碰撞和擾動(dòng),導(dǎo)致流體的速度隨入口角度的減小而逐漸增大。入口角度θ的減小導(dǎo)致流體主流方向發(fā)生改變,主流方向由通道1 方向逐漸向通道6 方向移動(dòng),導(dǎo)致入口槽道內(nèi)的旋渦區(qū)面積及強(qiáng)度隨θ的減小而增大。同時(shí)流體在進(jìn)入通道時(shí)沖擊通道的側(cè)壁面,導(dǎo)致在通道入口處形成低速旋渦區(qū)并隨θ的減小其旋渦區(qū)域逐漸增大。

圖14 微通道熱沉不同入口角度下x-y面的速度及流線分布(z=0.05mm,Re=548)

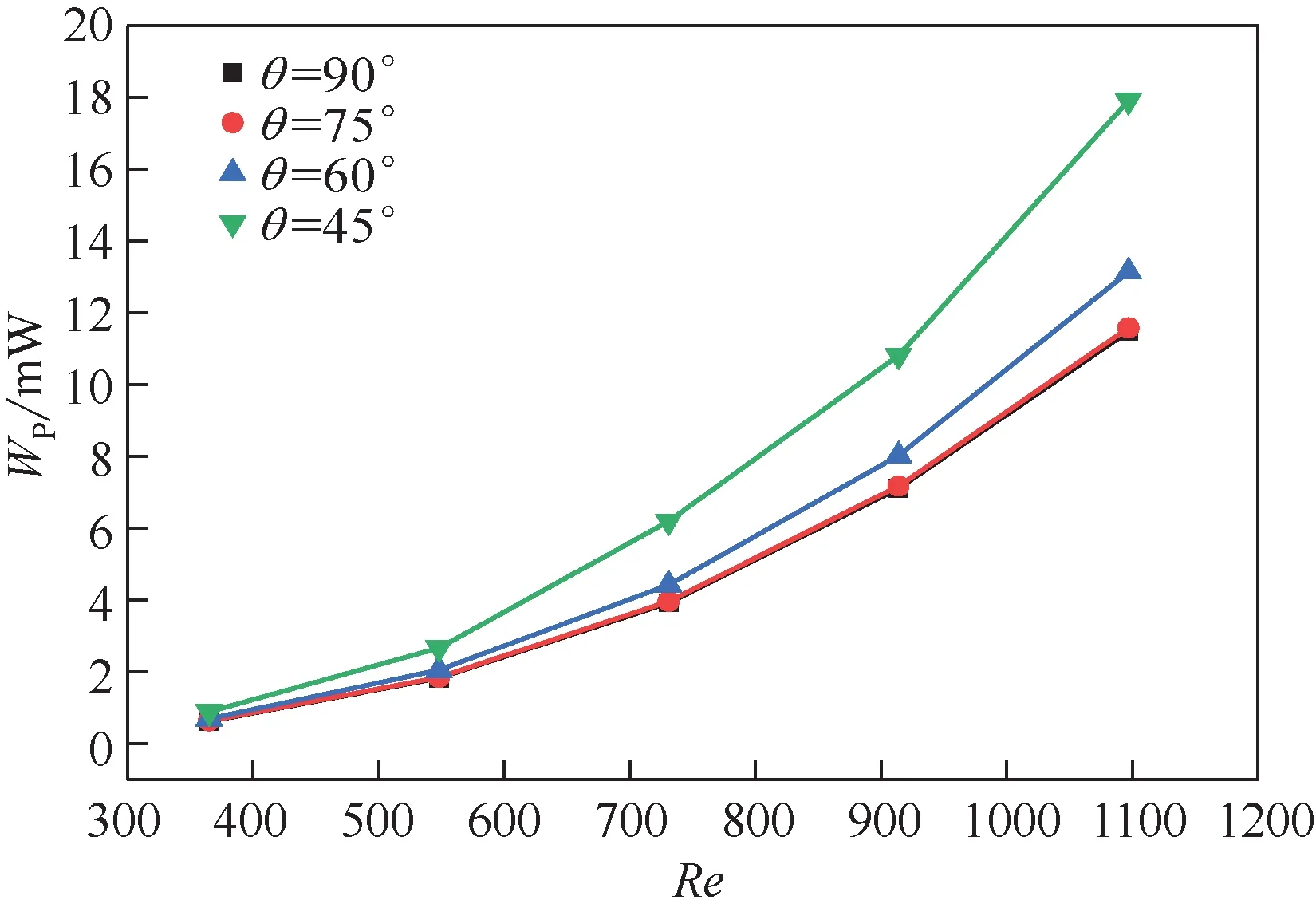

圖15 給出了微通道熱沉泵功隨入口角度的變化情況。由圖可得,泵功隨入口流量的增加而增大,并且上升速率逐漸增大。由圖中數(shù)據(jù)可得微通道熱沉的泵功隨著入口角度的減小而增大,且不同入口角度下的泵功差值隨入口角度的減小而逐漸增大,且泵功差值隨Re的增加而逐漸增大。

圖15 入口角度對(duì)微通道熱沉泵功的影響

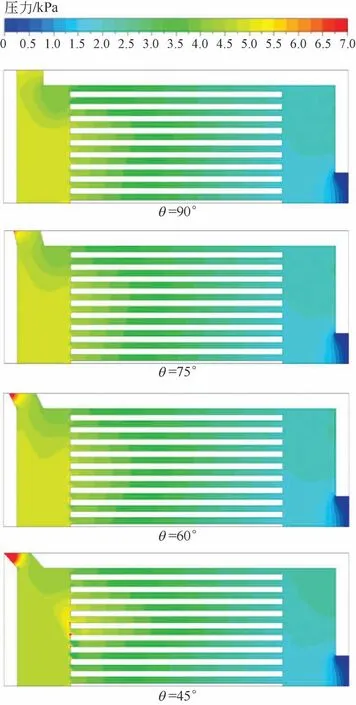

為探究微通道熱沉泵功增大的原因,圖16 給出了入口Re=548時(shí)不同入口角度微通道熱沉x-y面的壓力分布云圖。從圖中可以看出,流體的壓力沿流動(dòng)方向逐漸降低,微通道熱沉的壓力隨入口角度的減小而增大。微通道熱沉壓力較高的區(qū)域主要有兩處,并且都位于入口槽道內(nèi)。其一是微通道熱沉入口區(qū)域。入口角度θ的減小導(dǎo)致入口側(cè)壁面傾斜,流體受到阻擋和擠壓作用,被迫發(fā)生混合和擠壓,致使該位置處的壓力值隨入口角度的減小而增大。而另一處壓力較高的區(qū)域位于通道的入口處,流體因入口角度的減小,使流體主流方向發(fā)生偏轉(zhuǎn),且主流的速度隨入口角度的減小而升高,使其撞擊通道入口的動(dòng)量增大,導(dǎo)致該區(qū)域處的壓力值升高。上述兩種因素相互疊加,導(dǎo)致微通道熱沉的泵功隨入口角度θ的減小而增大。

圖16 微通道熱沉不同入口角度下x-y面的壓力分布(z=0.05mm,Re=548)

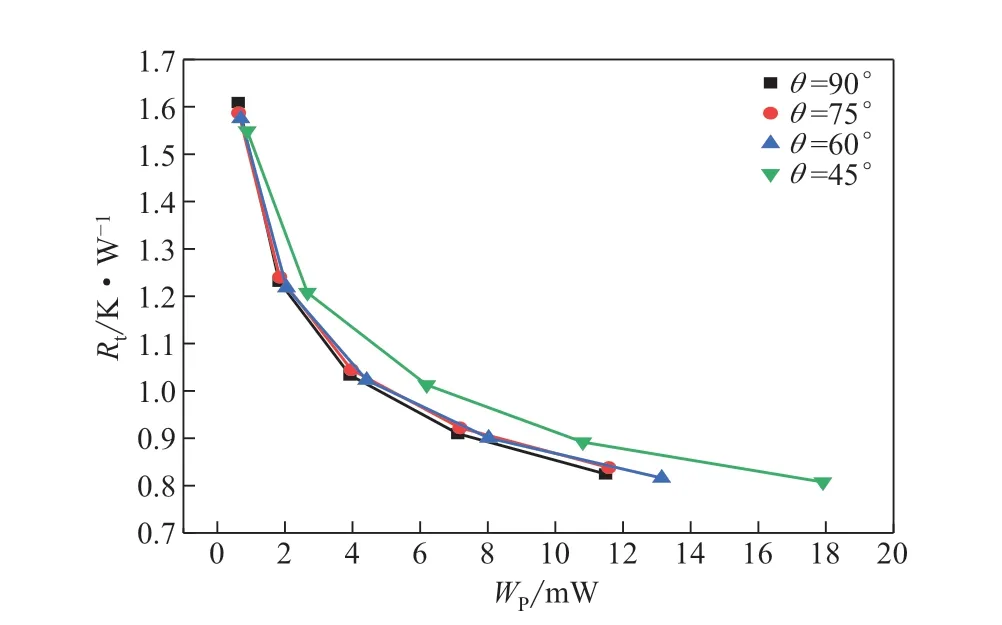

從以上分析可知,入口角度減小可在一定程度上降低壁面溫度,使壁面溫度分布更加均勻,但是卻增加了進(jìn)出口壓降,使得泵功顯著增大。為進(jìn)一步探究入口角度減小對(duì)微通道熱沉綜合性能的影響,圖17 給出了不同入口角度下微通道熱沉熱阻隨泵功的變化情況。從圖中可得在熱阻相同的條件下,入口角度越小微通道熱沉所消耗的泵功越大,而在相同泵功條件下,入口角度越小,微通道熱沉的熱阻越大。這說明,雖然改變?nèi)肟诮嵌仍谝欢ǔ潭壬峡山档捅诿鏈囟龋瑫r(shí)使壁面溫度更加均勻,但是角度的減小大大增加了功耗,使得其綜合性能較差。

圖17 入口角度對(duì)微通道泵功和熱阻的影響

3 結(jié)論

本文研究了入口布置位置及角度對(duì)微通道熱沉性能的影響,并分析了原因,得到如下結(jié)論。

(1)入口布置位置的不同,導(dǎo)致流體在通道間的分布規(guī)律不一致,當(dāng)入口位于熱沉上下側(cè)邊時(shí),通道內(nèi)的流體分布較為合理,使微通道熱沉的熱阻和泵功較低,性能較好。

(2)入口角度的改變,使流體在通道間的分布規(guī)律發(fā)生改變,隨入口角度的減小,微通道熱沉側(cè)邊區(qū)域通道內(nèi)的流量增多,使熱沉該區(qū)域的溫度降低,并且隨著入口角度的減小,流體在進(jìn)口槽道內(nèi)的速度增大,增強(qiáng)了流體的擾動(dòng),提高了微通道熱沉的換熱性能。但同時(shí)壓降也顯著增大,泵功增長率最大達(dá)50%,最終使得其綜合性能隨著入口角度的減小而降低。

符號(hào)說明

cp—— 比熱容,J/(kg·K)

f—— 摩擦阻力系數(shù)

Q—— 加熱量,W

Qv—— 體積流量,m3/s

Rt—— 熱阻,K/W

T—— 溫度,K

u—— 速度,m/s

Wp—— 泵功,W

ρ—— 密度,kg/m3

θ—— 入口角度,(°)

λ—— 熱導(dǎo)率,W/(m·K)

下角標(biāo)

b—— 底面

avg—— 平均值

max—— 最大值