用于游梁式抽油機節能的磁力耦合器研究

馮靜(大慶油田有限責任公司第三采油廠)

1998年由美國馬格納福斯提出了一種全新的渦流式磁力耦合器,可以對離心式風機泵實現調速功能,人們稱其為磁力耦合器[1]。

2007年國內引進了美國磁力耦合裝置,在水泵和風機調速改造上得到良好的應用。它具有壽命高、節能、對電網沖擊小、對泵軸和電動機軸的沖擊小等優勢,成為中國節能事業中的一個重要領域。

1 現狀

大慶油田在進入三次采油階段時期,自主創新了三元復合驅采油技術。試驗表明該技術可比聚驅提高采收率10%,比水驅提高采收率20%以上,是大慶持續發展的重要技術保障。游梁式抽油機是三元復合驅采油技術中重要的設備,但在實際生產過程中,游梁式抽油機電動機存在幾個問題:電動機啟動時,轉動慣量大,帶載啟動,啟動力矩大,需要很大的啟動功率;電動機用電功率因數低,效率低;抽油機工作載荷呈周期性變化,對機械系統產生沖擊載荷,影響電動機壽命。為了解決這些問題,降低電動機裝機功率,結合永磁耦合器原理,需研發適用于游梁式抽油機的新型磁力耦合器[2-3]。

2 工作原理及創新點

2.1 工作原理

磁力耦合器是由兩個獨立的,沒有任何接觸的轉體組成,這兩個轉體之間有一定的空氣間隙。其中一個帶銅盤的鋼制轉動體與電動機輸出端聯結(稱為導體轉子),另一個帶永磁材料的鋁制轉動體與負載輸入端聯結(稱為永磁轉子)。電動機轉動過程中,導磁體通過切割永磁體的磁力線產生的磁感應力[4],實現電動機與負載之間的扭矩傳遞。

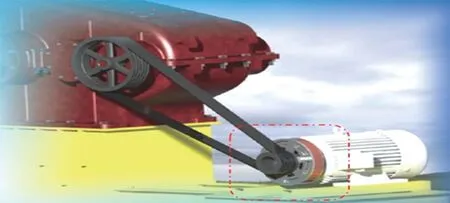

當導體轉子隨電動機軸旋轉時,與電動機同步轉速,此時導體轉子的銅導體切割磁力線,從而形成渦電流。渦電流產生的感應磁場[5]與永磁轉子固有磁場相互作用,傳遞扭矩,從而帶動永磁轉子同向旋轉,磁力耦合器結構如圖1所示。

圖1 磁力耦合器結構

磁力耦合器與抽油機皮帶連接,位于井口裝置后側。結構上導體轉子的銅導體內圈與永磁轉子的外圈徑向正投影,但不接觸,二者之間設計出一定的間隙,此間隙也被稱為“氣隙”,因此實現了電動機與負載由原來的硬(機械)連接變為軟(柔性)連接。同時,隨著負載的變化,永磁轉子和導體轉子的轉速會發生變化,二者之間的轉速差稱為“滑差”,這也是磁力耦合器的“柔性”所在。

2.2 技術創新難點的解決途徑

1)利用磁場作用傳遞轉矩,電動機與負載之間軟連接,可實現抽油機的柔性啟動;抽油機原有的皮帶連接結構為動力機供給動力,經減速器將動力機的高速轉動變為抽油機曲柄低速轉動,并由曲柄-連桿-游梁機構將旋轉運動變為抽油機驢頭的上、下往復運動,經懸繩器總成帶動深井泵工作。利用磁渦流感應耦合的軟連接取代傳統的機械硬連接,實現了負載柔性啟動。

2)運行過程中可根據負載特性自動調整滑差,以適應負載扭矩;在安裝于電動機軸一側的永磁轉子和安裝于負載軸一側的導體傳子直接耦合的環形氣隙中,采用可以調節位置的磁屏蔽式套筒來調節永磁轉子和導體轉子之間的磁耦合強度來實現對負載扭矩進行調整的裝置。

3)緩沖上下沖程換向過程對電動機的沖擊,提高電動機運行穩定性能,延長電動機使用壽命[6-7]。

4)可以降低電動機裝機功率,實現節能10%~30%。可使電動機降檔使用,降低電動機裝機功率,提高電動機功率因數,將原來的5型抽油機的電動機額定功率由22 kW可以改變為使用7.5 kW的磁力耦合器,可大幅度的實現節能的目的。

3 現場試驗

在大慶油田某采油廠5型抽油機上原來功率分別為45 kW和22 kW的電動機上安裝試驗了30 kW和7.5 kW的磁力耦合器,電動機均實現了降檔使用。節能改造至今抽油機和磁力耦合器工作狀態穩定,運轉良好。該裝置現場安裝情況見圖2,現場僅需換下原來皮帶輪,直接安裝永磁耦合器即可,不改變原安裝基礎,不改變原參數,不改變原運行維護方式,不增加任何電氣附件[8]。

圖2 現場安裝情況

從游梁式抽油機電動機節能及改善抽油機運行工況的角度出發,在調速永磁渦流技術基礎上,研制了磁力耦合器,并將其引入到電動機對抽油機的驅動環節[9-10]。在某采油廠選擇抽油機A井、B井應用磁力耦合器進行現場試驗,試驗數據見表1。通過3169鉗形電能分析儀、秒表、電磁流量計和水分測量儀,分別測試得出有功功率、無功功率、沖次、產液量和含水率。

表1 試驗數據

A井有功節電率為9.84%,無功節電率為56.11%,綜合節電率為12.11%;B井有功節電率為27.82%,無功節電率為22.28%,綜合節電率為27.62%,A井日節電130.788 kWh,B井日節電145.833 kWh,節能效果良好。

4 結論

1)安裝簡便,故障率低,可靠性高,壽命長。加裝磁力耦合器后,利用磁渦流感應耦合的軟連接取代傳統的機械硬連接,實現負載柔性啟動機組啟動力矩降低,從而縮短了電動機啟動時間,降低了電動機啟動電流和對電網的沖擊,緩沖負載的沖擊振動,提高傳動系統的使用壽命。

2)可使電動機降檔使用,降低電動機裝機功率,提高電動機功率因數,可達到10%以上的節能率。