雙調偏密封裝置及新型復合套桿在弱堿三元井的現場應用

任旭(大慶油田有限責任公司第三采油廠)

1 概述

某弱堿三元試驗隊在見效期期間,由于抽油機井均采用常規井口密封裝置,在生產過程中隨著采出液中含聚,含堿濃度增高,交變載荷增大,經常出現光桿偏磨、腐蝕嚴重等問題[1]。光桿表面由于偏磨和腐蝕磨損出現磨坑和磨溝,導致盤根損壞,會造成井口跑、冒、漏油的情況,不僅會污染環境,還縮短了抽油機光桿和盤根的使用壽命,又增加了工人的工作量。截至目前,某弱堿三元試驗隊共更換光桿32根,其中由于偏磨嚴重更換光桿4根,由于腐蝕嚴重更換光桿6根。為有效解決光桿偏磨和腐蝕問題,規避盤根盒跑油漏油的現象[2],在某弱堿三元試驗隊現場應用了雙調偏密封裝置及新型復合套桿,不僅解決了現場難題,還提高了抽油機系統效率,降低了開采成本。

2 解決辦法

抽油機井常規密封裝置為封井器,封井器通過旋轉羅栓使橡膠材質的密封部分抱緊光桿從而實現密封的作用[3],但常規封井器只能實現固定角度的密封,當光桿軸線與井口軸線不重合時,封井器的密封部分則無法實現抱緊光桿的作用,密封部分與光桿之間的縫隙就會造成井口跑油的問題,有較大的安全環保隱患。

2.1 雙調偏光桿密封裝置

雙調偏光桿密封裝置在常規封井器的基礎上進行了優化改進,增加了兩道卡具,通過調整器調整卡具的位置,可以有效解決光桿軸線與井口軸線不重合造成無法密封問題[4],雙調偏光桿密封裝置從光桿偏離中心線入手,應用盤根盒、封井器、雙調偏器三位一體式光桿密封裝置。通過雙調器可在不停產的前提下,以0~15 mm調幅,360°方向調節光桿軸線與井口中心線一致,使光桿不偏磨。該裝置結構特點如下:

1)盤根盒位于封井器上部,是光桿和井口的主要密封部件,盤根加于盤根盒內密封光桿,確保井口不漏,經試壓證明,應用該密封裝置可達到0~10 kPa內無漏點.

2)封井器是要由密封柱、活塞和調節螺桿等組成,正常生產時處于開啟狀態,待安裝或更換盤根時,旋緊調節螺桿使密封柱抱緊光桿而將其關閉,避免原油外泄,有效的保證了井場環境;

3)雙調偏器位于封井器下方,是一種雙重全角度圓平面調節裝置,調偏器結構獨特,調節靈活方便,可實現不停產帶壓調解。

4)該密封裝置的調幅可達0~15 mm,調角達360°,可在直徑0~60 mm圓內任意點可調。

由于常規封井器無法實現光桿調偏,若出光桿軸線與井口軸線不重合情況時,光桿盤根無法對光桿進行有效密封,容易出現跑油現象,解決問題只能通過關井后清水壓井對光桿和封井器位置進行調整,不僅影響時率,還有一定的安全隱患。現經現場應用,雙調偏密封裝置可在不停機情況下,通過上下兩道卡具對光桿進行微調,實現不停產加盤根作業,延長了油井的生產周期[5],提高了生產時率,降低了勞動強度,取得了良好的效果。

2.2 光桿護套

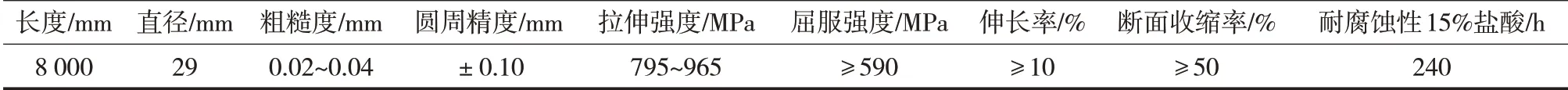

弱堿三元復合驅與常規水驅、聚驅井相比,采出液中含堿含泥沙[6],常規抽油機井光桿不使用光桿護套,由于光桿材質抗酸堿侵蝕性能差,光桿腐蝕較為嚴重。為減少光桿腐蝕造成的跑油,漏油等問題,在現場應用防腐耐磨復合型光桿護套技術參數見表1,該護套具有以下特點:一是防腐耐磨,通過調整合金鋼材質配方和加工工藝,提成復合光桿防腐耐磨性能,抗酸堿侵蝕性能強,經現場試驗,應用光桿護套可提高光桿壽命10倍以上;二是節能環保,應用光桿護套可降低光桿的表面粗糙度,減少盤根與光桿間摩擦阻力,提高抽油機系統效率[7]。經現場測試,應用光桿護套后平均可降低電動機電流4 A左右,每臺抽油機每年可節約電費萬元左右。

表1 光桿護套技術參數

3 現場試驗

目前,已在某弱堿三元試驗隊推廣應用光桿密封裝置2套,實踐證明,新型密封裝置具有防偏磨功能強、耐腐蝕性強等優點,克服了常規光桿密封裝置在使用過程中存在的問題,實現了抽油機不停機更換密封盤根[8],且改善了工作環境,減輕了工人的勞動強度,延長了工作周期,節約了生產成本。應用光桿護套可有效提高表面光潔度,減少光桿與密封盒間的摩擦損失,提高系統效率,減少耗電量。

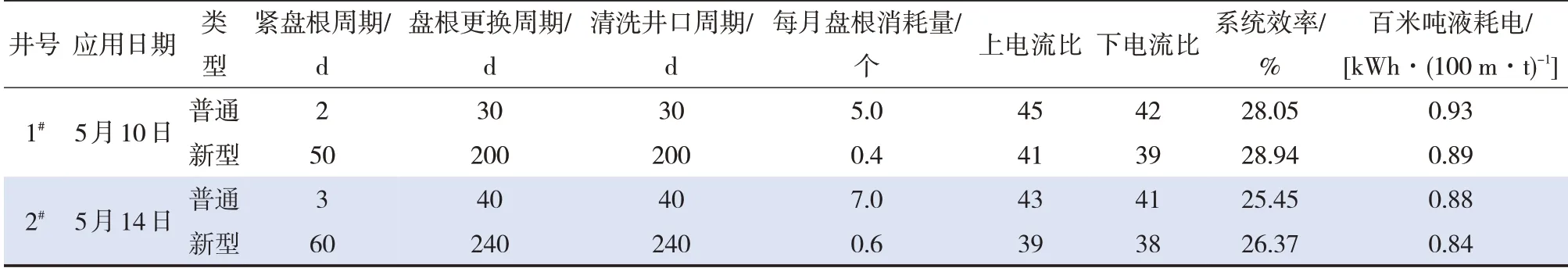

應用雙調偏密封裝置和光桿護套前后對比數據見表2,應用光桿護套井電動機上、下電流分別下降9.1%和7.23%,單井年節電約6 249 kWh,共計節省電費4 000余元,年可減少停機時間約26 h以上,可減少原油產量損失,經濟效益顯著[9]。

表2 應用雙調偏密封裝置和光桿護套前后對比數據

4 結論

1)采用新型密封裝置可在線偏調,不影響正常生產,減輕工人勞動強度;密封性強,提高了井場環境質量[10]。

2)通過雙調偏器,在調幅位移0~15 mm,調整角度360°,直徑0~60 mm圓平面內校正光桿軸線與井口中心線重合,使光桿不偏磨;通過應用防腐耐磨的復合光桿護套,使光桿壽命提高4~6倍。

3)節省盤根與光桿成本投入,減少更換光桿和盤根次數;復合光桿表面十分光滑,降低光桿與盤根間摩擦力。