核反應堆壓力容器主螺栓孔堆焊缺陷分析與質量控制

張紀鋒 崔凡 朱勃 汪為慶

摘要:核反應堆壓力容器是核電站的心臟,主螺栓孔的堆焊質量關系著反應堆壓力容器能否正常開關操作,將影響核電廠的運行安全和運行時間。針對某反應堆壓力容器制造過程中主螺栓孔堆焊存在的PT/UT檢測不合格問題,分析焊接缺陷產生的原因為:(1)局部區域電弧不穩,焊縫區域保護不良;(2)焊接工位不佳,焊工操作難度大。提出了相應的改進措施,如:將手工堆焊改為機械氬弧焊,火焰加熱改為電加熱板加熱;就工件狀態進行針對性培訓;加強待焊面的清理,強化操作要求。上述措施經現場驗證明顯提高了主螺栓孔堆焊PT/UT的一次合格率,對后續項目RPV的制造提供了技術積累和工程經驗。

關鍵詞:核反應堆壓力容器;主螺栓孔;堆焊;質量控制

中圖分類號:TG457.2? ? ? 文獻標志碼:B? ? ? ? ?文章編號:1001-2003(2021)11-0072-05

DOI:10.7512/j.issn.1001-2303.2021.11.13

0? ? 前言

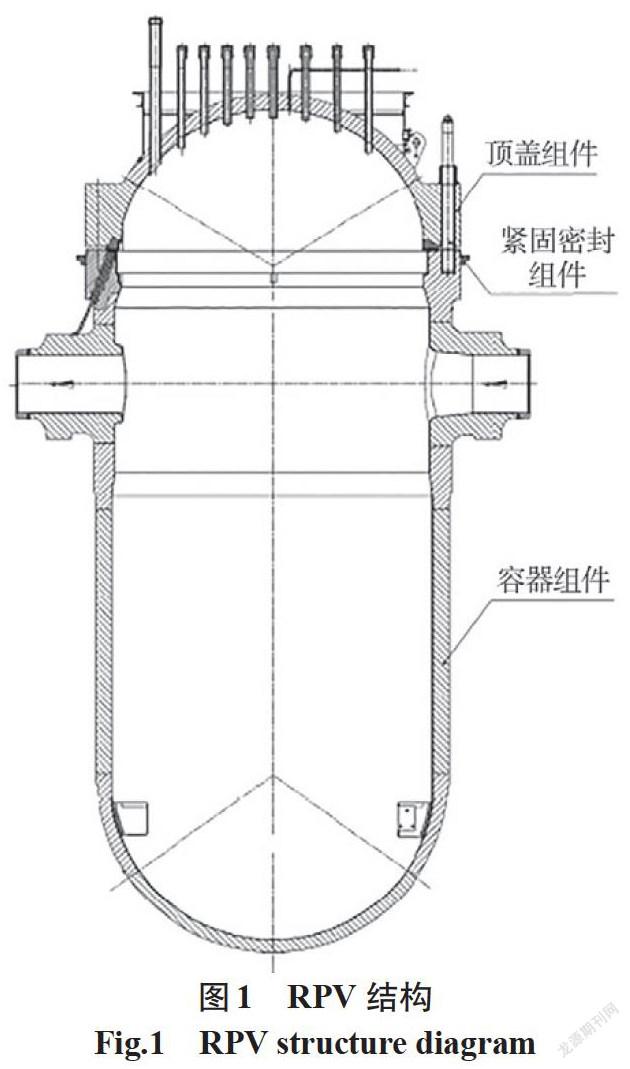

壓水堆核電站由核島、常規島及BOP系統組成。核島系統主要由反應堆壓力容器和蒸汽發生器等核島主設備構成[1]。反應堆壓力容器(Reactor Pressure Vessel,RPV)長期在高溫、高壓、強腐蝕和強輻射的環境下運行,要求容器內壁的腐蝕速率低于10 mg/(cm2·月)[2],因此在RPV內表面需堆焊厚度大于6 mm的奧氏體不銹鋼,以提高耐腐蝕性、耐沖刷性和耐磨性,結構示例如圖1所示。

RPV是核電站的心臟,起著固定和包容堆內構件及堆芯的作用,是防止放射性物質外逸的第二道屏障[3]。RPV密封副是保證RPV密封的重要部件,在整個壽期內需要多次開關蓋操作,全部主螺栓需要2000~3000顆/次拆卸安裝。主螺栓孔一旦嚴重損傷,由于RPV無法返廠,只能就地維修,直接影響核電廠的運行安全和運行時間[4]。

文中針對某反應堆壓力容器制造過程中主螺栓孔堆焊存在的PT/UT檢測不合格問題,提出了切實可行的改進措施,為后續項目RPV的制造提供了工程經驗。

1 主螺栓孔堆焊層結構

“ 華龍一號 ”是中國自主研發的第三代核電技術,RPV的設計和制造需滿足RCC-M 2007版,其結構主要分為頂蓋組件、容器組件和緊固密封組件,材料為16MND5低合金鋼。頂蓋組件和容器組件由緊固密封組件相連接,容器組件法蘭端面需要機加工出58個主螺栓孔。

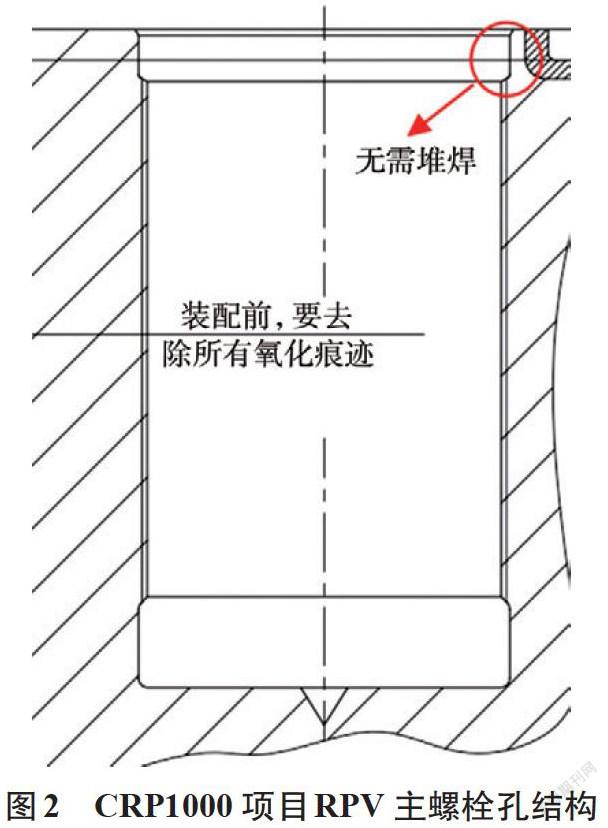

對比CRP1000項目RPV,“ 華龍一號 ”RPV設計壽命從40年提升到60年,設計結構進行諸多改進,其中一個比較突出的改進是容器組件上58個主螺栓孔靠近孔口內壁堆焊奧氏體不銹鋼,如圖2、圖3所示,該堆焊層內徑為174 mm,堆焊厚度5 mm,底部R角為R5 mm。

不銹鋼堆焊層通常采用309L和308L的不銹鋼焊絲或焊條進行堆焊,309L作為堆焊層的過渡層,其較高的Cr、Ni含量可平衡低合金鋼母材的稀釋,308L作為耐蝕層。焊絲的化學成分要求如表1所示,堆焊參數如表2所示。

2 主螺栓孔堆焊缺陷情況

某制造廠在“ 華龍一號 ”RPV制造過程中,主螺栓孔不銹鋼堆焊完成后,對堆焊層進行滲透檢測和超聲波檢測,發現不同程度滲透和超聲波超標缺陷顯示,其中超聲波檢測發現20個主螺栓孔總共存在28處超標缺陷。

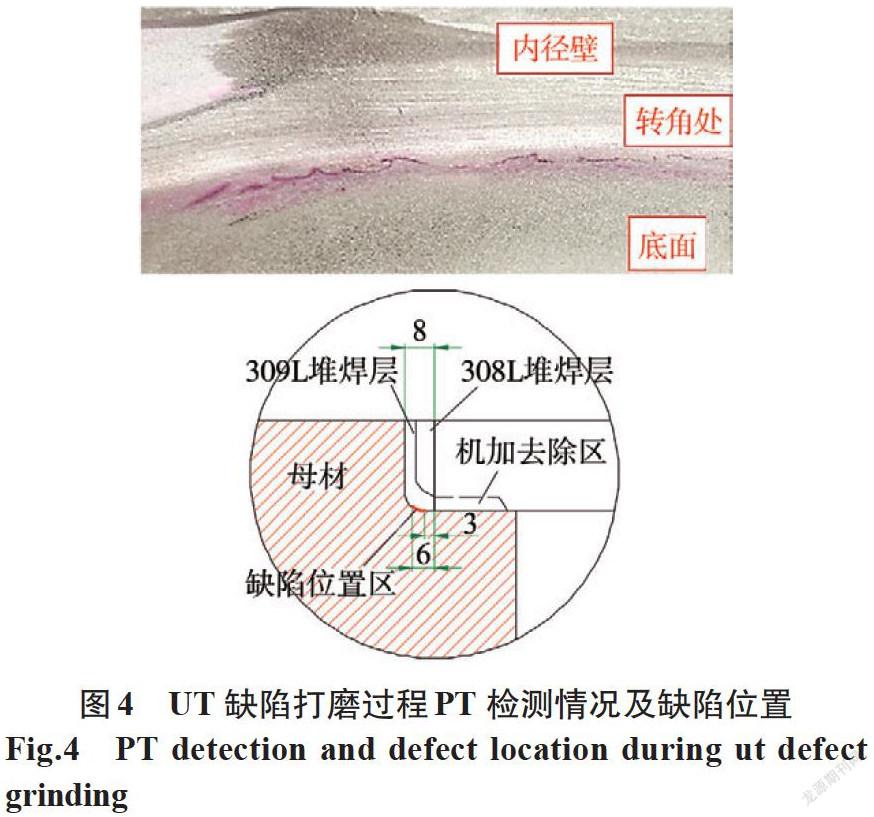

針對缺陷情況,挑選具有典型缺陷的孔進行局部打磨至缺陷位置后進行PT檢查。據觀察發現,缺陷位于R5轉角底部平面的堆焊層與母材的熔合線(面)上,根據缺陷顯示出現到被完全去除的打磨深度可以確定,缺陷寬度約為4 mm,缺陷照片如圖4所示。

3 缺陷原因分析

3.1 缺陷處化學成分分析

對缺陷處的熔敷金屬和母材采取機加工方式取出屑狀試樣,分析其化學成分,缺陷處母材化學成分合格,接近母材的309L(距離原始堆焊表面0.5~1 mm)不銹鋼堆焊層化學分析結果正常,排除了由于焊材用錯和母材化學成分異常引起焊接缺陷的可能性。

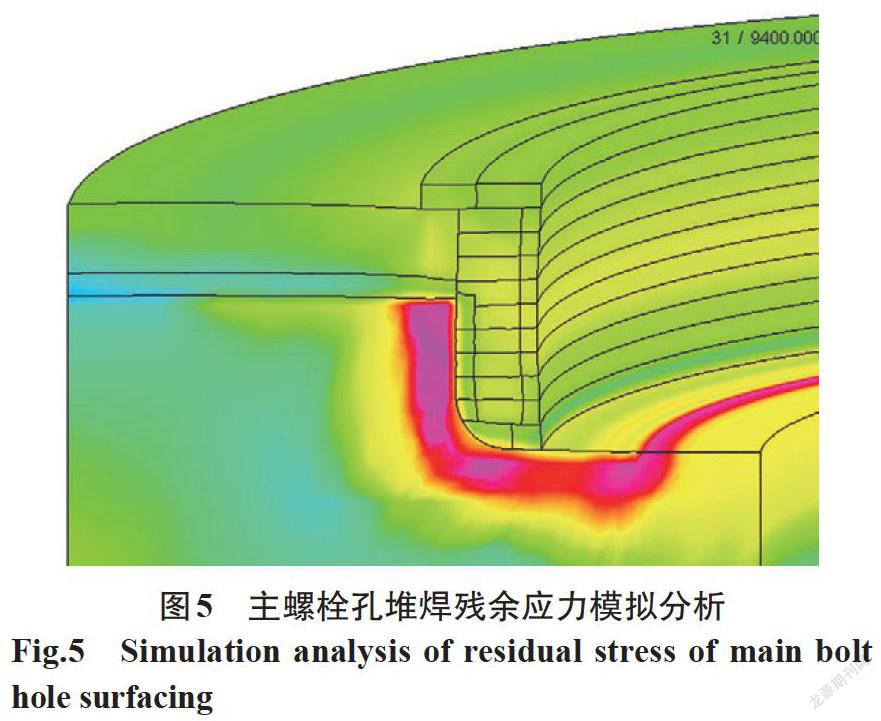

3.2 焊接殘余應力分析

采用SYSWELD軟件對RPV主螺栓孔堆焊殘余應力情況進行建模分析,建模計算結果如圖5所示,堆焊完成后焊接殘余應力最大值主要分布在整個堆焊區域的熔合線和母材熱影響區,但整個熔合線和熱影響區的殘余應力水平相當,最大值主要分布在孔側壁區域,不在R角根部位置,因此排除單純由于應力集中引起開裂的可能。

3.3 奧氏體不銹鋼焊接性能分析

RPV母材為低合金鋼,堆焊層為奧氏體不銹鋼,雖然奧氏體不銹鋼具有良好的焊接性能,但焊接過程中存在著焊接熱裂紋、脆化、晶間腐蝕和應力腐蝕等問題:①奧氏體不銹鋼導熱性較差(其熱導率約為低碳鋼的1/3),線膨脹系數大(約為低碳鋼的1.4倍)[5],導致焊接應力和焊接變形大,特別是對于主螺栓孔這種拘束度大的接頭,焊接過程中會產生較大的焊接殘余應力,有可能發展為焊接裂紋;②奧氏體焊縫凝固時不發生相變,奧氏體晶粒呈鑄態柱狀,方向性強,S、P等雜質容易偏析,容易產生晶格的聚集,焊接時易產生焊接裂紋;③焊接過程中產生的熱量使焊縫處于敏化溫度區,Cr的碳化物和鐵素體容易從晶界析出,在晶界及其附近處形成高度局部腐蝕[6],使晶粒之間的結合力大大減小,機械強度急劇降低。

3.4 缺陷性質分析

選取其中具有典型缺陷的主螺栓孔堆焊層,每次加工去除0.2 mm,整個過程中觀察到缺陷處堆焊層熔深為0.7~1.9 mm,缺陷深度為距原始母材表面0.7~1.9 mm,缺陷寬度約4.5 mm,缺陷與熔合線完全重合,缺陷處熔深比正常區域更大,同時發現存在缺陷的堆焊層熔合線起伏較大,焊縫熔合寬度不均勻,表明焊接過程中存在電弧不穩定現象。對缺陷截面進行金相觀察,發現缺陷位置在焊接過程中不銹鋼與母材結合面在高溫下被氧化,產生了大量氧化物,導致堆焊層與母材間存在未結合及結合力不足的情況。

3.5 小結

綜上所述,此次主螺栓孔堆焊層產生焊接缺陷的原因為:焊接過程中局部區域電弧不穩,焊縫區域保護不良,導致異種鋼熔合線(面)產生大量氧化物,并存在沿晶開裂的微觀熱裂紋。這些氧化物和微觀熱裂紋使低合金鋼/奧氏體不銹鋼熔合線(面)上的結合力薄弱,在應力作用下發生異種鋼熔合線(面)的剝離。

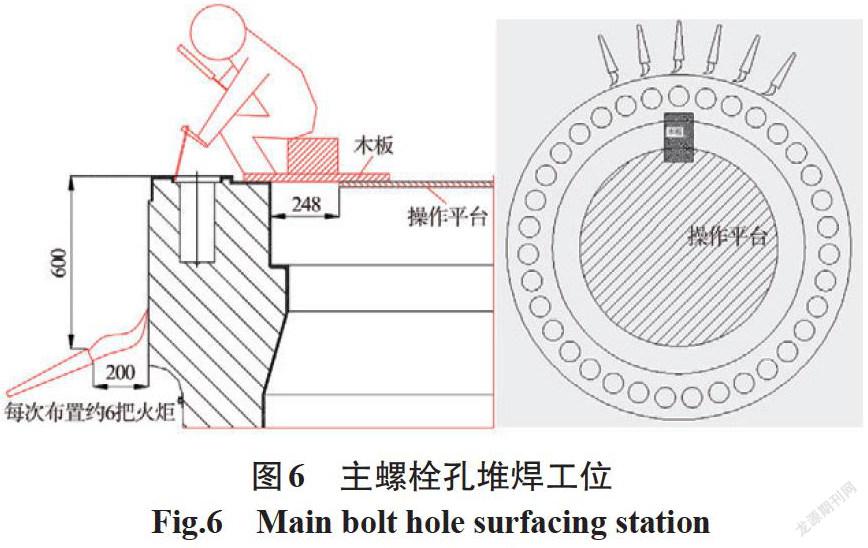

結合當時的焊接工況進一步分析。工位布置為法蘭接管段筒體外壁采用火炬加熱,焊接工位布置的內部操作平臺距離焊接位置較遠,中間搭木板進行焊接,焊工操作位置受限。由于工件待焊面偏低,焊工以坐姿或蹲姿并前傾彎腰施焊,如圖6所示。

經過模擬操作發現,當焊工身體固定于0°位置距離施焊位置較遠,且焊工頭部位于火炬正上方時,操作受高溫影響,操作難度較大,容易形成焊條與焊接方向呈鈍角的后傾施焊狀態,導致電弧不穩,形成較深且不規則的熔池,熔池保護效果差,形成過多的氧化物等問題。

4 主螺栓孔堆焊質量控制

改善工況及優選焊接方式是避免類似問題發生的關鍵,因此采取的控制措施如下:

(1)改變焊接方法。

發生問題的RPV主螺栓孔堆焊采用焊條電弧焊,R5轉角處的焊道焊接時電弧容易產生偏吹,對焊接操作要求較高,焊接工位布置的內部操作平臺距離焊接位置較遠,中間搭木板進行焊接,焊工操作位置受限。

根據奧氏體不銹鋼的導熱系數小,線膨脹系數大,焊接時變形傾向增大,同時其導電率小的焊接性能,在焊接工藝上應盡量減小熔池過熱,避免形成粗大柱狀晶,宜采用熱輸入量小的焊接方式,機械氬弧焊相比焊條電弧焊熱輸入量更小,電弧穩定,沒有熔渣,接頭組織致密,同時受焊工技能影響較小,焊縫質量可靠,如圖7所示。

(2)改變焊接加熱方式。

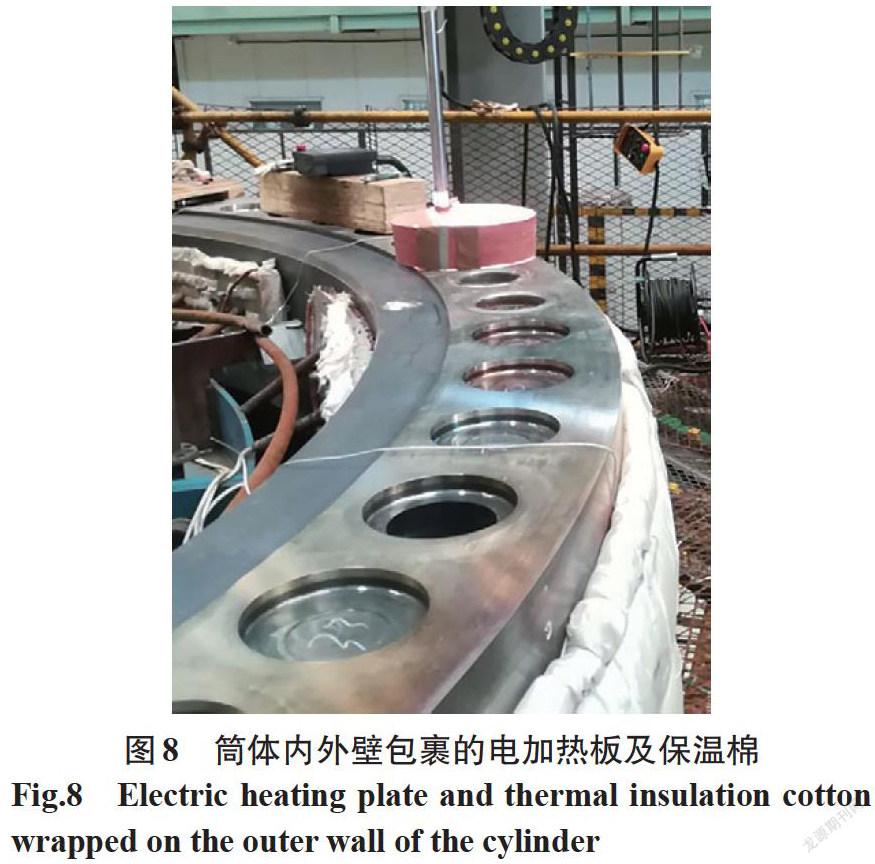

發生問題的RPV主螺栓孔堆焊時法蘭外壁采用火炬加熱,焊工頭部位于火焰上方,承受的溫度高,操作環境差,導致焊工很難長時間觀察熔池并及時調整焊槍,若采取電加熱的方式則更利于焊接。經最終分析決定將加熱方式改為電加熱板加熱。相比于火焰加熱,電加熱板可以更精準地控制工件溫度,同時不會過于影響周圍環境溫度,更利于焊工在工件旁邊操作。如圖8所示。

(3)焊工技能培訓。

就工件狀態進行針對性培訓,焊接操作細化(焊槍角度調整、焊道排布),并開展模擬工件練習,尤其是焊槍調整和熔池觀察位置的訓練。

(4)強化操作要求。

加強待焊面的清理,焊前注意觀察待焊面是否有氧化或銹蝕等情況,確保清理后的待焊面滿足施焊要求,防止產生未熔合。選派經過技能培訓合格的焊工施焊。

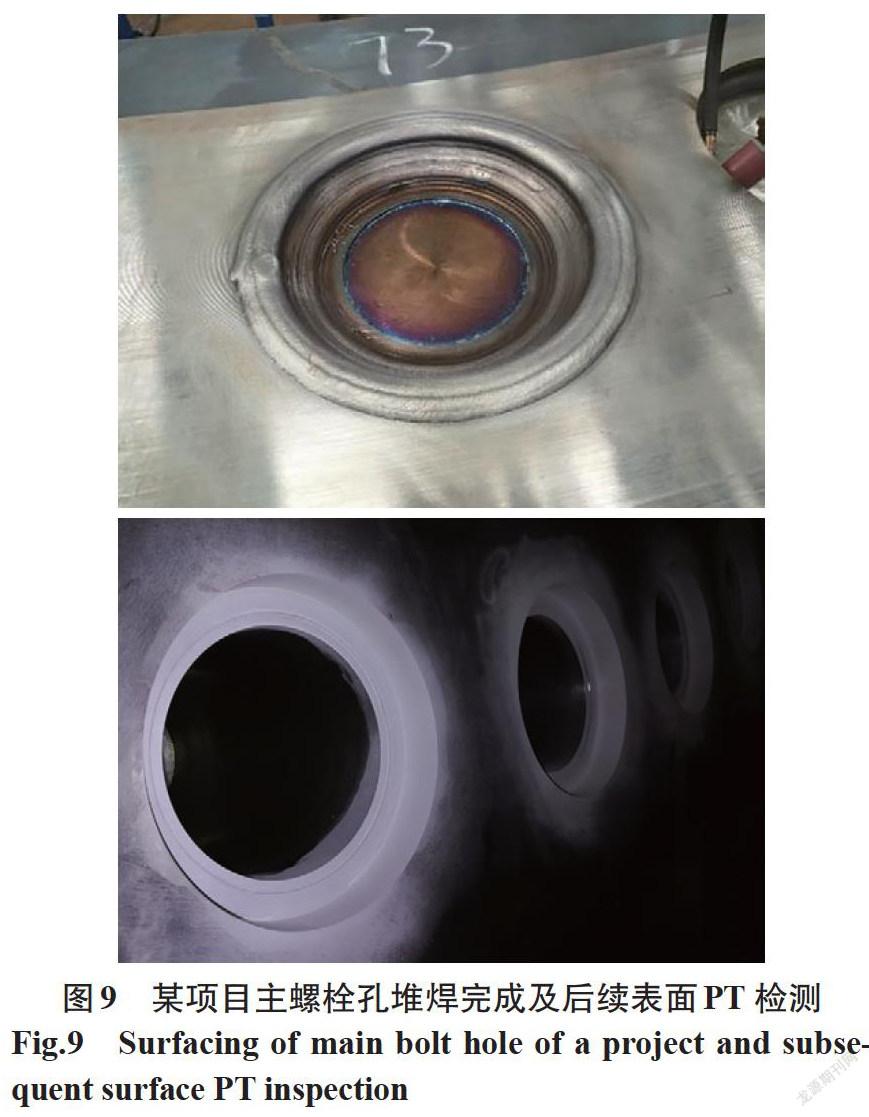

采取以上4項措施后,同類制造廠承制的“ 華龍一號 ”RPV的58個主螺栓孔不銹鋼堆焊層滲透檢測和超聲波檢測均未發現可記錄缺陷,堆焊一次成功,如圖9所示。

5 結論

“ 華龍一號 ”RPV采用最新的三代核電技術,設計壽命由40年延長到60年,制造技術標準高,難度大,代表著我國三代核電關鍵設備研發制造的最高水平。首次采用主螺栓孔焊條電弧焊堆焊的質量不穩定,多次出現PT/UT超標缺陷。通過深入剖析,對關鍵焊接技術進行了全面改進優化,根本上解決了問題,并在“ 華龍一號 ”RPV制造過程中成功實施,驗證了工藝可靠性與穩定性,顯著提升了設備質量,為后續機械氬弧焊堆焊工藝的實際應用提供了寶貴的工程經驗,對RPV設備質量乃至反應堆安全起到至關重要的作用。

參考文獻:

劉鳴宇,楊志鵬,吳義黨.核島主設備蒸汽發生器主承壓焊縫焊接工藝研究[J].電焊機,2019,49(9):64-69.

上海發電設備成套設汁研究院.壓水堆核電站核島主設備材料和焊接[M].上海: 上海科學技術文獻出版社,2009.

馬培鋒.首臺“ 華龍一號 ”反應堆壓力容器制造質量監督的研究與應用[J].電焊機,2019,49(8):127-134.

周萬云,許洪朋,劉東杰 反應堆壓力容器主螺栓孔修復方案探討[J]壓力容器,2015,32(2):75-80.

陳倩倩.厚板不銹鋼電子束焊接接頭斷裂力學性能研究[D].上海:上海工程技術大學,2016.

魏婷.還原爐爐體316L鋼模擬腐蝕試驗研究[D].江蘇:中國礦業大學,2016.