基于Icepak的電子控制器散熱設計優化

顧雙峰

(同濟大學汽車學院,上海 201804)

0 引言

隨著汽車電動化、智能化逐漸成為未來汽車技術發展的主要方向,作為汽車執行決策的“大腦”,電子控制器已經成為汽車零部件中最為重要的組成之一。隨著集成的功能越來越多,控制器的可靠性必然成為設計中最為重要的關注點之一。

“阿雷尼厄斯十度法則”指出:電子元器件工作溫度每降低10 ℃,壽命將增加1倍;溫度每升高10 ℃,壽命將縮短1/2。根據美軍的分析報告,大約50%的電子設備失效案例由工作環境的高溫導致[1]。因此,將電子設備的工作溫度控制在合理范圍內,是工程師在產品設計過程中最重要的關注點之一。座艙控制器模塊一般布置在汽車的前艙內,可用空間十分有限,如何在有限空間內實現控制器電路板的有效散熱是開發時的難點之一。傳統的設計方法一般是基于已有的設計經驗進行理論計算,并基于實物樣件進行元器件溫度測試,最終再根據實際情況調整電路板上元器件布局或者增加散熱結構設計。這樣的開發過程時間冗長,且設計和更改成本很高,在汽車設計周期越來越短的今天,嚴重制約了整個行業的發展。為此,有限元仿真分析法應運而生,可以在設計階段對產品進行熱仿真分析,評估產品整體發熱狀況并得到優化設計方案,從而極大減少在實際產品上出現過熱的風險,大大縮短開發周期并節省開發成本。

1 汽車座艙電子控制器產品結構介紹

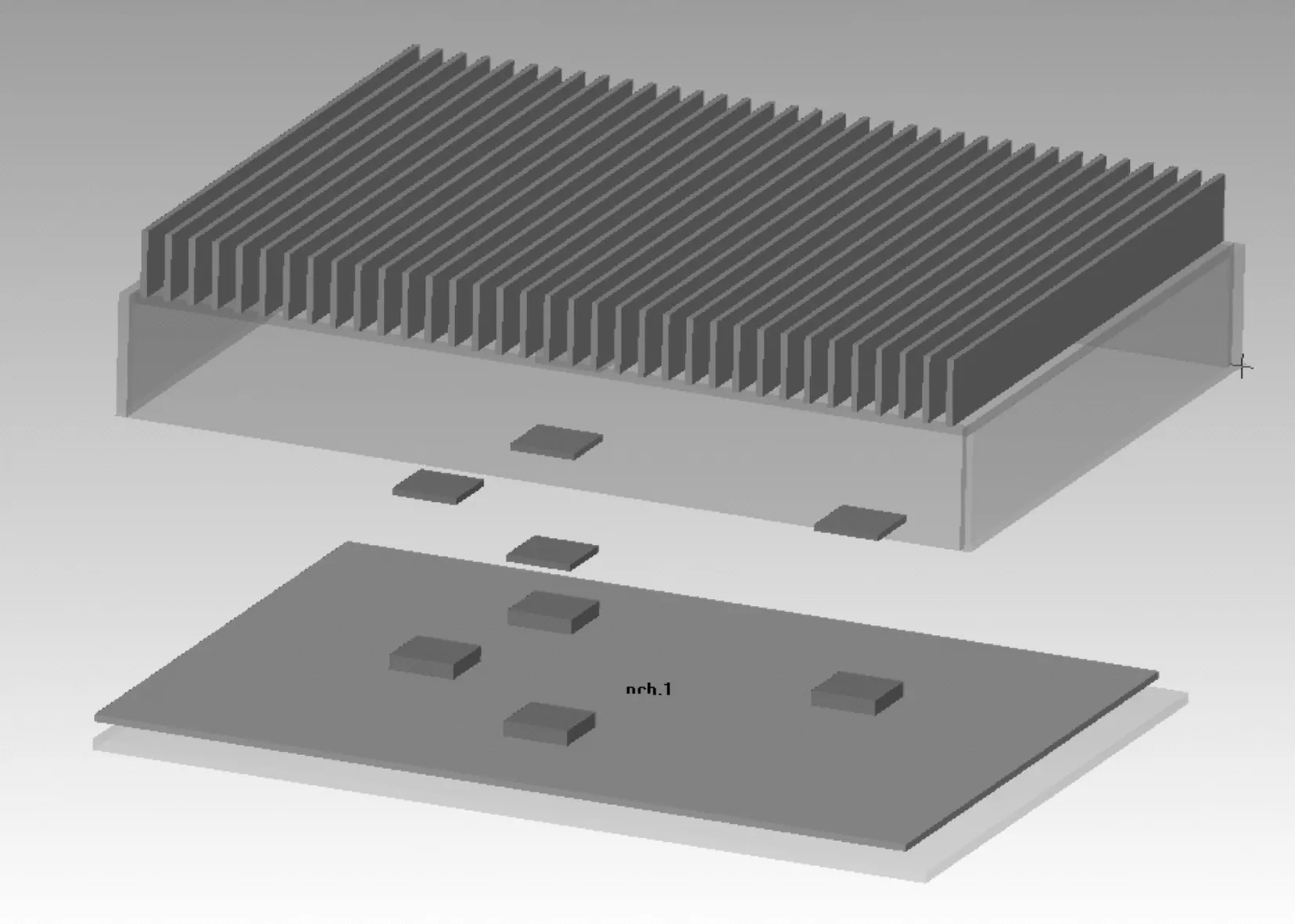

圖1是一款汽車座艙電子控制器的整體產品結構,主要由上殼體、導熱硅膠、印制電路板(Printed Circuit Board,PCB)、下殼體等4個部分組成。上殼體選用壓鑄鋁材料,材料牌號為AlSi9Cu3,該材料既能保證良好的散熱性能又可以減輕殼體的整體質量,殼體表面黑色噴漆處理,可以增加外殼的熱輻射系數。下殼體材料是沖壓鍍鋅鋼板,表面經過陽極氧化處理,保證其具有良好的電磁兼容(Electro-Magnetic Compability,EMC)性能與散熱性能。PCB通過螺絲固定于上殼體,且各主要發熱芯片均通過導熱硅膠與上殼體接觸,形成導熱回路,PCB整體上處于被上下殼包圍的相對封閉空間內。導熱硅膠材料作為一種具有良好導熱性能的硅基化合物,可以有效提高芯片與殼體間的散熱能力。

圖1 電子控制器的整體產品結構

電子發熱產品的散熱結構一般有4種:自然冷卻、強制通風冷卻、冷卻液冷卻及蒸發冷卻。文中基于整車噪聲方面的考慮,客戶要求不允許使用風扇強制通風冷卻的方式,且從模塊成本經濟性方面考慮,排除使用成本較高的液冷及蒸發冷卻方案。因此控制器模塊只能依靠殼體與周邊空氣的自然對流來進行散熱。但由于該模塊安裝在儀表板總成中靠近發動機艙的一側,環境溫度高,通風條件差,為保證芯片在極限溫度環境(85 ℃)下也能正常工作,不會過熱宕機(芯片溫度超過最高允許芯片結溫),所以在設計階段對產品的散熱性能可靠性提出了更為嚴格的要求。

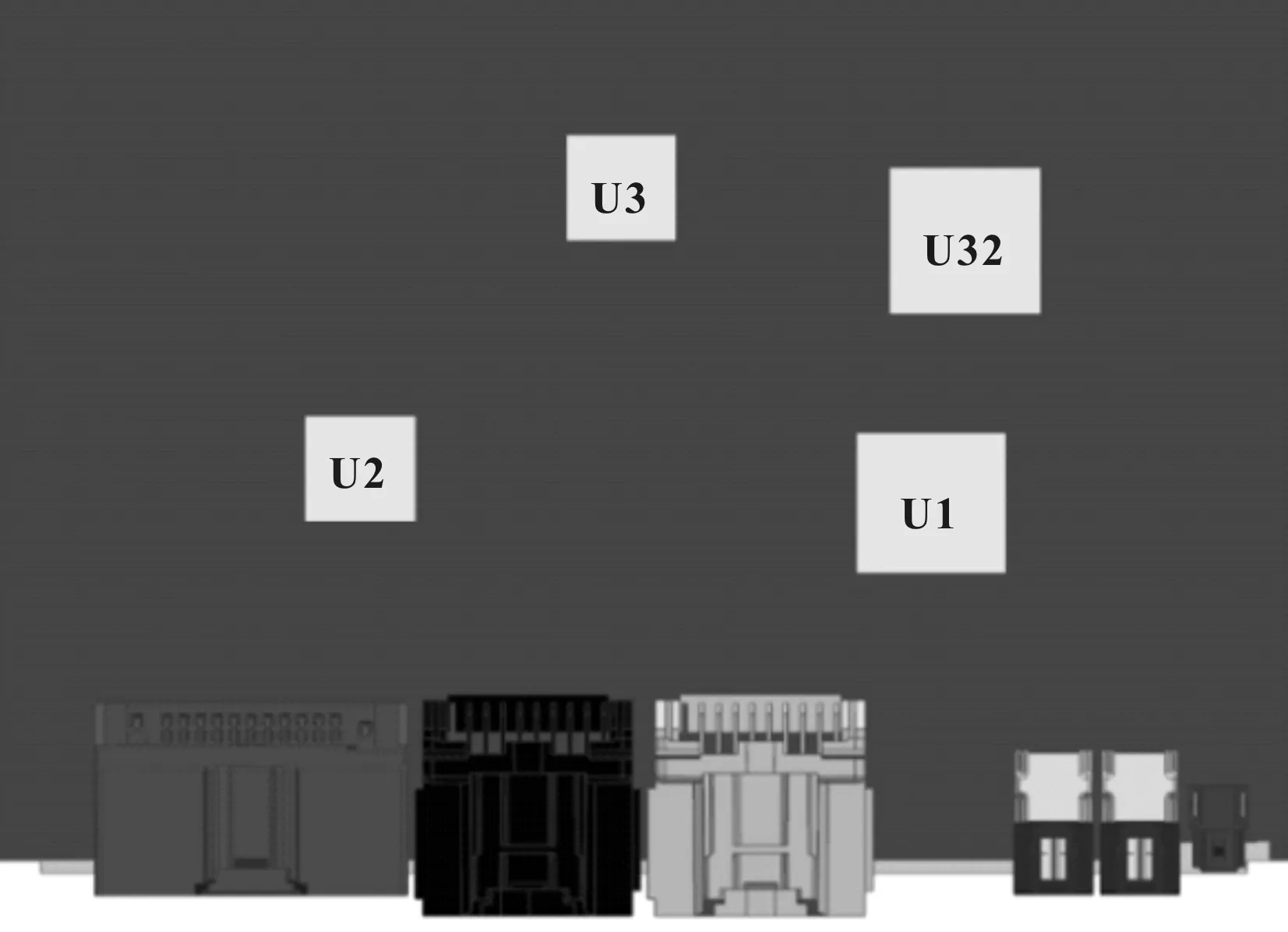

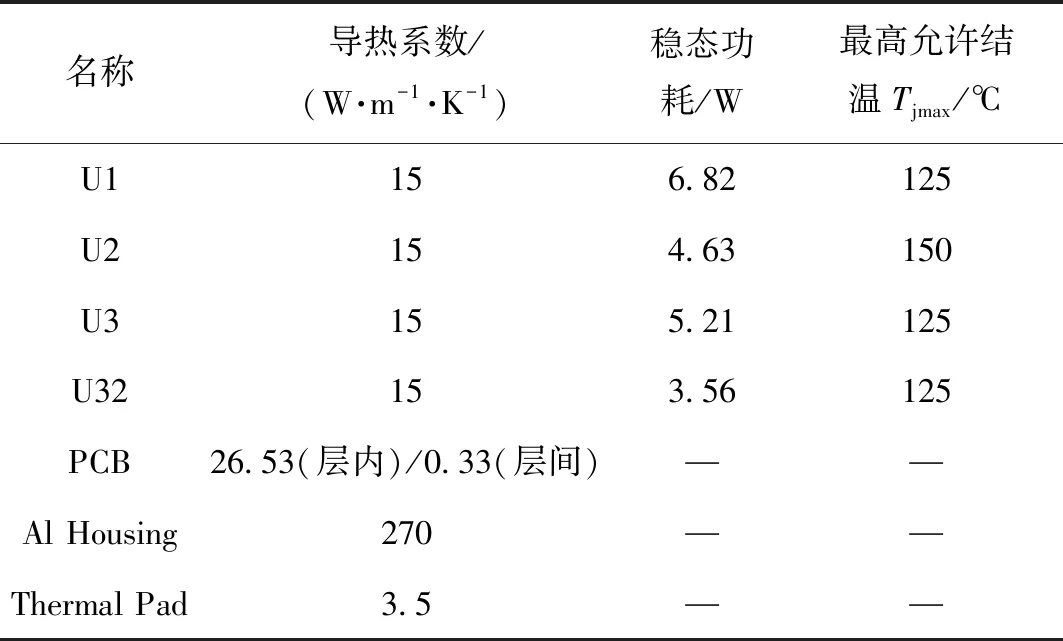

控制器模塊的冷卻主要是通過殼體表面分布的散熱筋與周圍空氣的對流進行熱交換,因此確保控制器模塊具有足夠散熱能力成為設計的關鍵點。經產品結構分析,其熱源主要為電路板及板上功率元器件產生的熱量,如圖2中列出的U1/U2/ U3/U32是整個電路板上發熱功率最大的4顆芯片,芯片發出的熱量通過導熱硅膠熱傳導至外殼并最終傳導至空氣中。文中主要針對這4顆芯片進行仿真分析并將芯片結溫(Tj)控制在允許范圍內。表1為鑄鋁殼體、導熱硅膠及芯片導熱相關性能參數。

圖2 電路板布局

表1 零件導熱參數

2 基于Icepak的控制器散熱仿真分析

Icepak是一款基于流體力學分析軟件Fluent開發出的熱仿真分析軟件,廣泛應用于電力通信、航天航空電子設備、家電及汽車電子等領域,是目前應用最為廣泛的熱管理分析軟件之一。該軟件操作界面簡潔易懂,人機交互界面友好,適合對產品設計進行快速熱仿真評估,其獨有的優化分析模塊可以給后續設計改進提供參考建議[2]。Icepak擁有豐富的模型庫,如風扇、PCB、散熱器、電子標準元器件等,也可以方便地將3D建模軟件如UG/CATIA中建立的3D數模直接導入,還可以將電子設計自動化(Electronic Design Automation,EDA)軟件,中的PCB布置數據直接導入,并且可以根據模擬環境選擇設置不同的熱對流方式,如自然對流、強制通風對流、混合對流、層流、湍流、熱傳導、熱輻射等復雜環境狀態[3]。同時,Icepak具有優秀的網格處理技術,可以自動針對復雜的曲面外形生成四面體或六面體等網格結構,并且具備針對可變參數進行迭代計算及強大的后處理能力,從而得出最佳優化設計方案。

在Icepak中建立熱仿真模型有兩種方法。一種是使用3D建模軟件創建好模型后導入Icepak中進行分析,3D模型導入后需要進一步轉換成規定格式的熱仿真模型,但外部導入的3D模型在格式轉換過程中易出錯,使得網格質量不高,導致最終計算結果的精度不夠。并且,如果有后續結構設計更改,還需要修改3D建模軟件中的數據并重新導入Icepak中進行熱仿真模型格式轉換及網格劃分,重新計算仿真結果,所以這種方法存在操作煩瑣且數據更新過程耗費大量時間的缺點。另外一種熱模型創建方法是直接在Icepak中基于軟件自帶的產品標準模塊庫,如Wall/Heatsink/PCB/Resistance等模塊,進行熱模型搭建,該方法具有生成的網格質量高、計算結果準確的優點,且如果需要更改產品結構,可以直接在標準模塊中對參數變量值進行修改,還可以使用軟件自帶的曲面響應優化方法求出最佳設計參數建議。因此,對于結構不是很復雜的產品,推薦使用第二種方法。

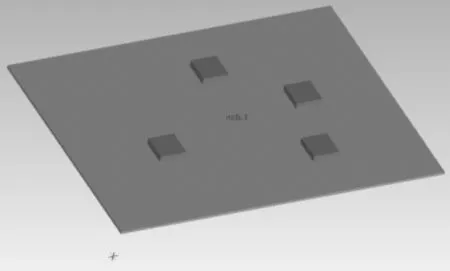

文中依據客戶給出的邊界條件,產品主體尺寸為L200 mm×W145 mm×H45 mm,可以得到散熱筋基板面積為180 mm×120 mm,高度區間為10~20 mm。根據理論計算及設計經驗可以初步設立散熱筋的參數。由于電路板上的主要發熱芯片僅為U1/U2/U3/U32 4顆芯片,其余元器件均為發熱量很小甚至不發熱的元器件,因此為了減小模型計算復雜度,簡化電路板模型,只保留4顆主發熱芯片,隱藏上下殼體,簡化后元器件分布如圖3所示。

圖3 電路板簡化效果

控制器整體結構如圖4所示,散熱筋與上殼體為一體成型結構,金屬外殼通過導熱硅膠散熱片與電路板上芯片連接,可以將芯片熱量傳導到外部空氣中。

圖4 熱仿真整體簡化結構

根據虛擬試驗要求,模擬將產品放置于高溫測試箱進行穩態功耗下的芯片溫度測試,故設置計算域邊界Cabinet時需遵循產品外表面與計算域邊界距離為:X方向留有1/2L、Y方向留有1/2W、Z方向的正向留有H和負向留有2H的間隙,并將Cabinet的6個邊界均設置為開放形式(Cabinet→Properties→Walltype→Open),以符合實際測試及裝車的周邊環境。設置好邊界條件需進行模型質量檢查(Macros→Productive→Validation→Automatic case check tool)。

模型質量檢查通過后,便可以進行零件屬性參數的定義。對于上殼體及散熱筋集成在一起的結構,材料使用壓鑄鋁材料AlSi9Cu3,它為非標準材料,需要在Icepak材料庫中新建材料并輸入相應的性能參數,如密度、熱傳導率、表面熱輻射效率及發熱功率等。散熱基板厚度定義為殼體厚度,并根據殼體尺寸初步確定散熱筋的各項參數(厚度、高度及數量等)。對于導熱硅膠片,也同樣需要在材料庫新建材料并對材料特性參數進行定義。對于電路板,需要根據設計輸入設置電路板厚度,銅箔層數、厚度及覆蓋率。對于芯片元器件,可以直接賦予軟件材料庫中自帶的Ceramic材料,并定義發熱功率及芯片最高允許結溫(Tjmax)。如此,仿真模型邊界條件元件屬性設置完成。接下來劃分網格并設置溫度控制點便可進行穩態溫度模擬計算。

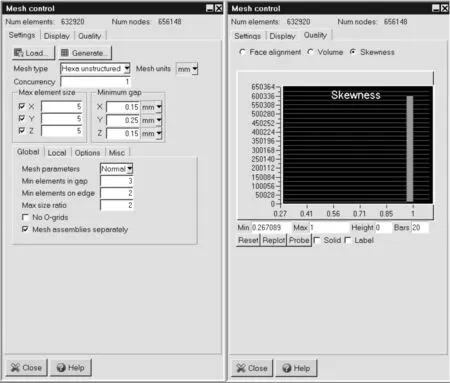

良好的網格質量是仿真分析結果準確可信的基本條件之一,Icepak能夠提供六面體占優網格Mesher-HD與非結構化網格Hexa-unstructured兩種網格劃分形式,雖然均為六面體網格,但對于導入Icepak的外部模型及使用CAD object功能生成的熱仿真模型,由于可能存在非標準的結構,只適用第一種網格格式Mesher-HD。使用自帶模型庫搭建的仿真模型,則兩種網格形式均能適用。設置網格最大及最小允許尺寸,并采用面對齊率Face alignment> 0.15及網格偏度Skewness>0.1[2]兩個指標檢查生成的網格質量,網格劃分的結果如圖5所示,Face alignment及Skewness均接近1,且網格質量較高。

圖5 網格劃分

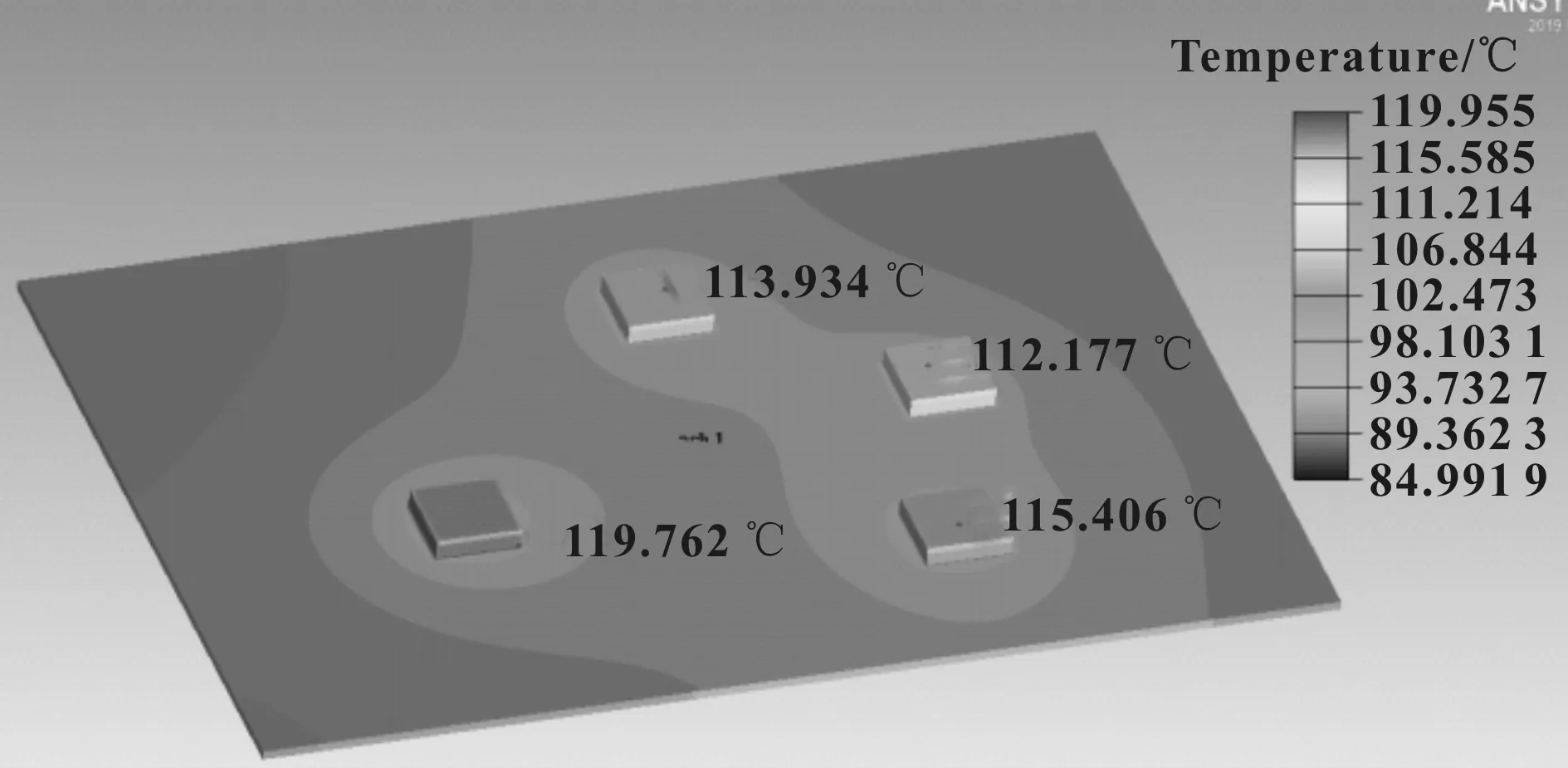

最后設置求解條件。設置環境溫度為85 ℃及求解迭代次數為100次,并將4顆芯片表面溫度設置為溫度監控點,進行溫度仿真計算。結果如圖6所示,最高溫度出現在芯片U2上,最高溫度為119.76 ℃,但低于芯片最高允許結溫150 ℃;U1、U3及U32的最高溫度分別為115.4 ℃、113.9 ℃和112.2 ℃,均低于芯片最高允許結溫125 ℃,表示產品在極限高溫情況下穩態工作也不會出現芯片過熱失效的現象。但從工程角度而言,設計安全冗余量越大越能增加產品穩定性,因此需要從工程角度進一步的優化,尋找散熱筋設計的最優參數組合。

圖6 初始溫度云圖

3 多因子參數優化設計

文中產品主要是通過外表面的散熱筋與空氣之間自然對流進行散熱,從設計上來說可以通過優化PCB上元器件結構布局來降低熱量集中程度,也可以通過優化外部散熱結構來提高散熱效率。從可行性上來說,更改電路板上元器件布局常涉及整體電路重新布置或受到電路板EMC性能的約束,無法將所有元器件均布置到理想的位置,因此,優化產品散熱結構是在設計階段提升產品散熱能力更為理想的辦法。

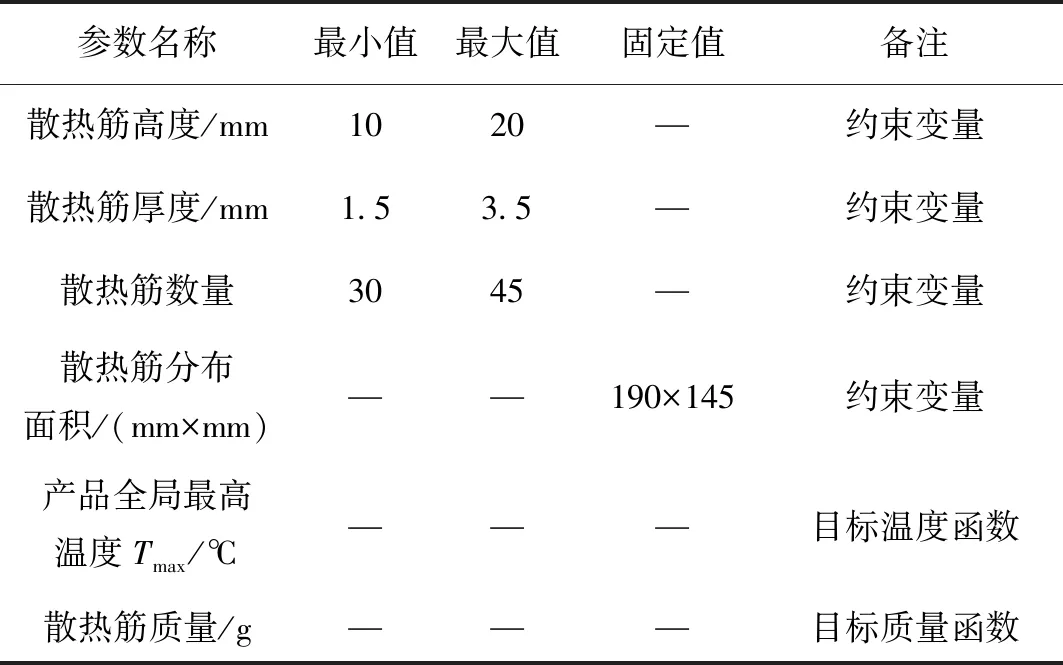

普通產品的散熱筋結構一般有圓柱及肋片兩種形式,從大量工程實踐經驗來看,對EMC要求較嚴苛的場合不適宜采用圓柱散熱的結構。文中采用肋片形式的散熱結構,由于產品整體尺寸已經預先確定,因此可以計算得到散熱筋的厚度、高度及數量的取值范圍,具體計算所得參數見表2。再借用Icepak的曲面響應分析功能,從3個變量組中得到最優值組合。

表2 散熱筋參數

圖7 定義可變參數

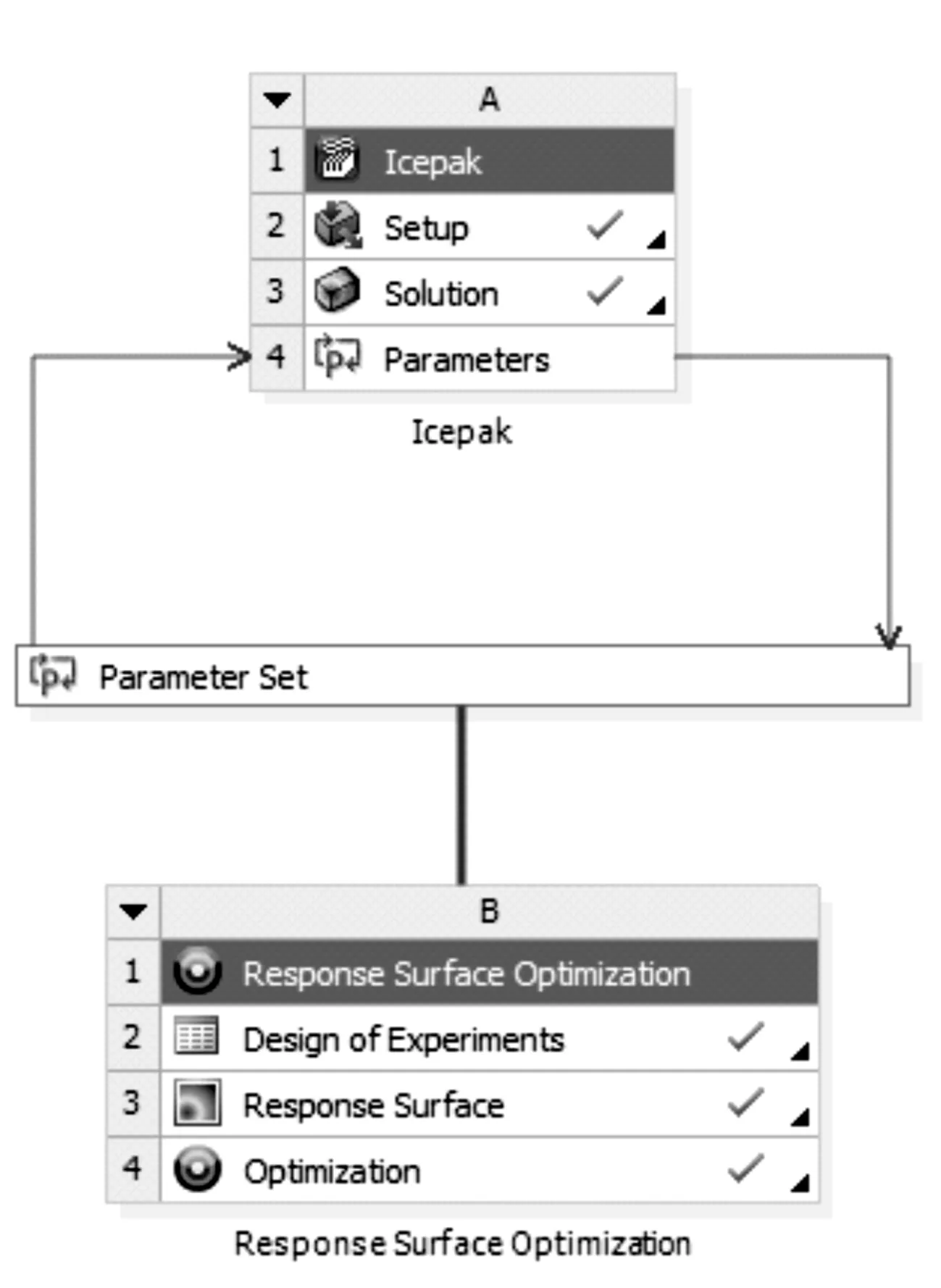

圖8 響應面分析優化

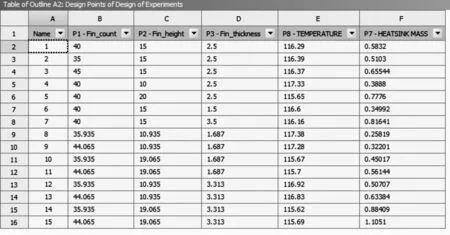

DOE設計點及計算結果如圖9所示。

圖9 DOE設計點及計算結果

進入響應面分析“Design Of Experiment(DOE)”模塊可以自動生成DOE設計點,如圖9所示,與正交試驗法采用“田口理論方法”選取DOE設計點不同,響應面分析采用中心復合設計方法(Central Composite Design,CCD)進行,中心復合設計方法CCD是包含取值范圍中心點并使用一組軸點(也稱星形點)擴充的因子設計,這些軸點可用于評估模型方程彎曲度。使用中心復合設計可以有效估計模型方程的一階及二階項,及為帶有彎曲的響應變量建模[4]。圖9所示為Icepak自動計算生成的15個DOE設計點,以及每個設計點對應的全局最高溫度及散熱筋質量。

如圖10所示,圖中曲線斜率近似為1,表示各設計點對應的最高溫度及散熱筋質量的實際計算值與通過曲面響應方程計算出的推導值數值近似相等,黑色點分別代表全局最高溫度及散熱筋質量,均位于曲線上,表示推導出的曲面響應方程的可信度較高。

圖10 溫度/質量隨目標函數變化曲線

目標函數與約束函數的響應面關系如圖11所示,由圖可以得出:

(1)散熱筋的高度與整體散熱效率成正相關關系。高度越高,與空氣接觸的散熱面積越大,則芯片熱量更容易通過外殼散出。但由于產品整體高度是受限的,且高度越高,產品越重,不符合產品輕量化設計的思想。

(2)散熱筋厚度與數量在總寬度限定的前提下,數量不變時,厚度越大則間距越小,散熱面積增大,散熱效果越好,但間距減小到一定值時,由于散熱翅片間存在互相輻射影響及空氣對流被阻滯,散熱效率會變差;厚度越小,熱量不容易傳導至散熱筋頂部且散熱面積減小,也會降低散熱效率[5]。因此如何平衡散熱筋的厚度/數量/間距,并且取到最合理的組合值就是優化的目標。

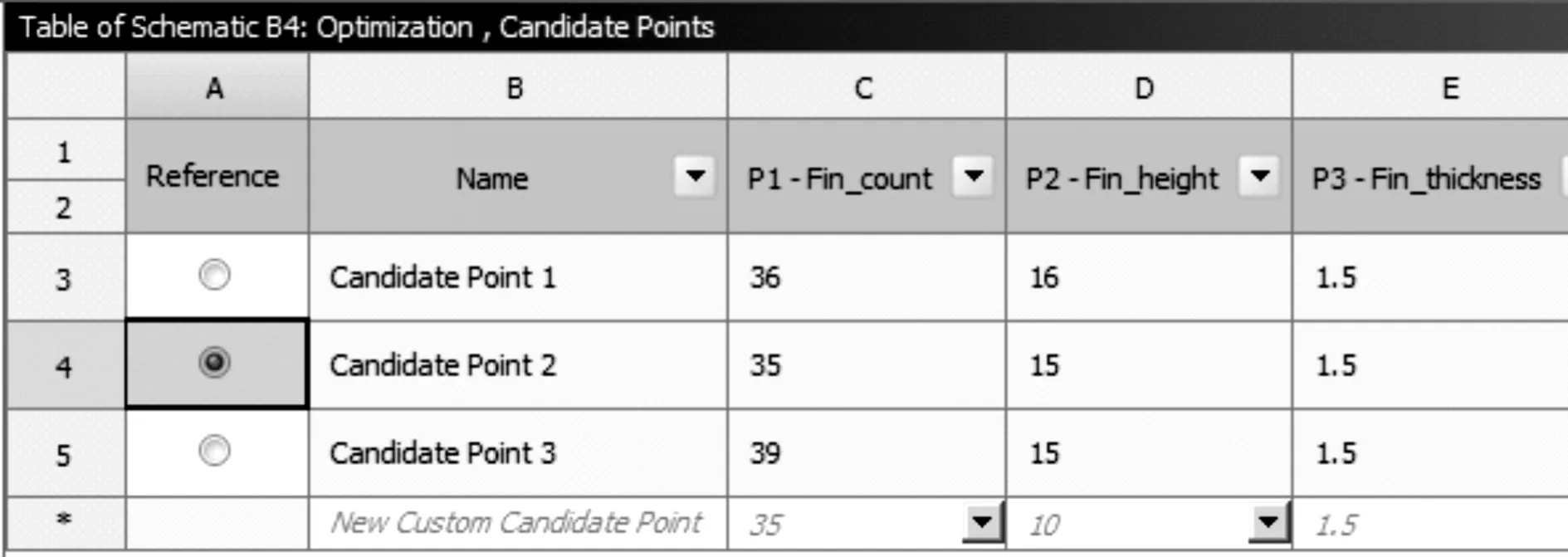

圖11 目標函數與約束函數的響應面關系

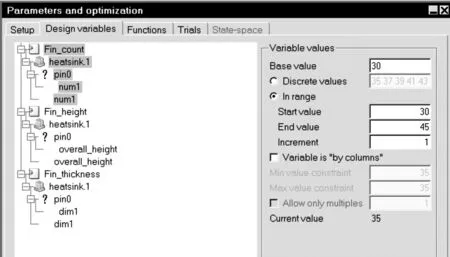

從15個DOE設計樣本中可以對目標參數進一步優化,設置優化目標為:溫度小于120 ℃、質量小于350 g,軟件自動生成并列出符合要求的且匹配程度靠前的3種方案Candidate Point1/2/3,如圖12所示。Candidate Point2中當Fin_count取35、Fin_height取15、Fin_thickness取1.5時,全局最高溫度為116.62 ℃,雖然相對于Point1及Point3的溫度略微偏高,但其散熱片質量僅為315 g,相較其他兩種方案質量減輕了接近8%。從產品輕量化角度考慮,最終選擇Candidate Point2作為最終優化方案。

圖12 優化后幾何參數

將Point2中參數重新代入Icepak進行熱仿真計算,得到的溫度分布如圖13所示,U2最高溫度從初始119.9 ℃降低到115.9 ℃,下降了將近4 ℃,提高了安全余量;整體散熱片的質量從421 g減小到315 g,降低了25%,輕量化優化效果顯著。

圖13 優化后溫度云圖

4 結束語

在當前汽車電子行業,產品設計周期短,產品電子集成度高且對產品整體輕量化、小型化已成趨勢,因此依托于傳統的經驗設計加后期實物測試的開發流程已經無法滿足新一代汽車電子產品的設計節奏,Icepak為工程師們提供了另外一種選擇,可以在成本、設計質量及產品性能之間追求相對的平衡,通過仿真分析快速地評估電子產品的發熱和散熱狀況,可以有的放矢地在多個變量參數之間選擇最為合適的設計方案,同時曲面響應優化模塊還可以適用于其他如靜態力學、模態分析的場景上,實現最優方案的自動組合計算,大大提高了產品的設計周期,避免產品在設計后期出現設計變更導致的經濟及時間損失,提升了產品的可靠性。