淺談汽車制動部件的清潔度控制

周迎冬,葉青,吳新中,陳金梁

(浙江亞太機電股份有限公司制動工藝科,浙江杭州 311201)

0 引言

國外很早就將零部件的清潔度控制視為產品的生命線,建立了成熟的清潔度控制產品設計體系、工藝體系和質量體系[1],國內零部件清潔度控制研究也逐漸趨于成熟。清潔度控制是基礎性研究,有助于提高制動部件的可靠性和壽命,減少產品的故障和維修費用。

1 汽車制動部件的清潔度控制概述

汽車部件的清潔度,用規定方法從規定部位采集到的雜質微粒的質量、大小和微粒尺寸分布來表示。2005年德國汽車行業協會出版了VDA 19標準,2009年版的ISO 16232已經發展到與VDA 19標準完全兼容。如ISO 16232標準所述[2],顆粒物提取方式有:機械攪拌提取污染物的方法、高壓水提取污染物的方法、超聲波技術提取污染物的方法、多功能試驗臺提取污染物的方法。顆粒物分析方法有:質量分析法確定顆粒質量、顯微分析法確定顆粒粒度和計數、顯微分析法確定顆粒本性、用自動消光顆粒計數器確定顆粒粒度和計數。不同的檢測方法和分析方法,必然會有不同的清潔度結果,因此需要選擇合適的檢測方法和分析方案。

顆粒污染對液壓系統的影響研究隨著液壓系統的廣泛使用而發展。液壓系統中的顆粒污染造成液壓元件磨損和失效[3],控制液壓系統顆粒污染,提高液壓系統清潔度顯得尤為重要。以往的零部件清潔度研究多集中在液壓系統和汽車發動機部件,針對制動系統清潔度的研究較少。液壓制動的汽車制動部件顆粒物污染同樣使制動零件磨損,可造成制動液泄漏,降低汽車制動效果,嚴重的可造成汽車制動失敗。怎樣提升汽車制動部件的清潔度是提升汽車質量的重要課題之一。文中提出根據制動部件在設計、制造和使用3個階段產生的不同雜質,從雜質產生的源頭進行研究,制定相應的控制方法。

2 汽車制動系統污染原因分析

汽車制動系統主要雜質包括金屬顆粒雜質、非金屬顆粒雜質、纖維,產生的原因有雜質殘留、混入雜質、生產雜質[4]。

2.1 殘留雜質

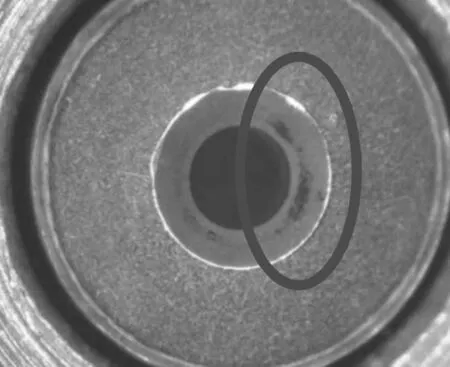

殘留雜質指存在于零件上,經過清洗工藝后未除去的雜質,如機加件的毛刺(圖1)、切屑、金屬件表面的氧化皮等。例如,制動鉗鉗體中殘留的切屑(圖2),當切屑卡在密封槽內時,造成密封不良,會導致泄漏。

圖1 機加件成品毛刺

圖2 制動鉗鉗體中殘留的切屑

2.2 混入雜質

混入雜質是指在裝配、使用、維修過程中由于操作者和環境混入液壓系統內部的雜質,如塵埃、有機物殘渣及其他形式雜質等。例如鉗體總成裝配中,有地毯碎片異物進入工作腔內(圖3),造成密封不良;泵總成正常裝車使用一段時間后,工作腔內會有塵埃進入形成的泥灰(圖4)。

圖3 制動鉗鉗體總成混入異物

圖4 維修件活塞上的泥灰

2.3 生成雜質

生成雜質包括磨損產生的磨粒、磨屑,正常壓裝產生的毛刺脫落,焊接產生的煙塵等。它們侵入摩擦副后,會加速產品的磨損過程,侵入密封結合處會造成密封不良、泄漏及其他性能不良。例如,閥類部件的控制孔口磨損產生的磨屑會加速孔口磨損,使閥類部件的控制效果及性能變差;進出液閥焊接產生的煙塵(圖5),落在孔口易造成開關性能不良。

圖5 進入液閥孔口的煙塵

制動部件生命周期的不同階段會產生不同的雜質,需要從雜質產生的源頭進行研究,在初始階段進行控制,根據雜質的產生原因制定相應的控制方法。

3 汽車制動部件的清潔度控制措施

在考慮并確定某一特定零件或元件的清潔度要求(零部件裝車前的清潔度要求)時,典型的參考資料有[5]:原始數據;現行的企業標準、行業標準、國家標準和國際標準;零件或元件的性能、可靠性和耐久性要求;同類零件或元件的數據。汽車制動部件的清潔度要求應由相關各方共同確定和認可。

汽車制動部件的清潔度需要從部件的生命周期總體考慮,在設計、制造和使用3個階段均需要進行控制,亦需要從雜質來源的3個方面制定措施進行控制。

3.1 設計

設計人員需要在產品開發初始,從產品的整個生命周期考慮其清潔度的控制。

3.1.1 零件的選材及加工方式

不同的材質,不同的加工方式,零件的殘留雜質必然不同。例如,卡鉗活塞,可以選擇金屬材質機加然后進行表面處理,同時也可以選擇樹脂材質成型后,再機加處理。金屬活塞殘留雜質多表現為金屬顆粒,而樹脂活塞殘留雜質多表現為非金屬顆粒。

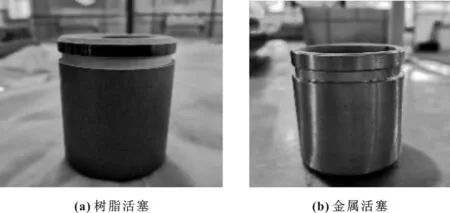

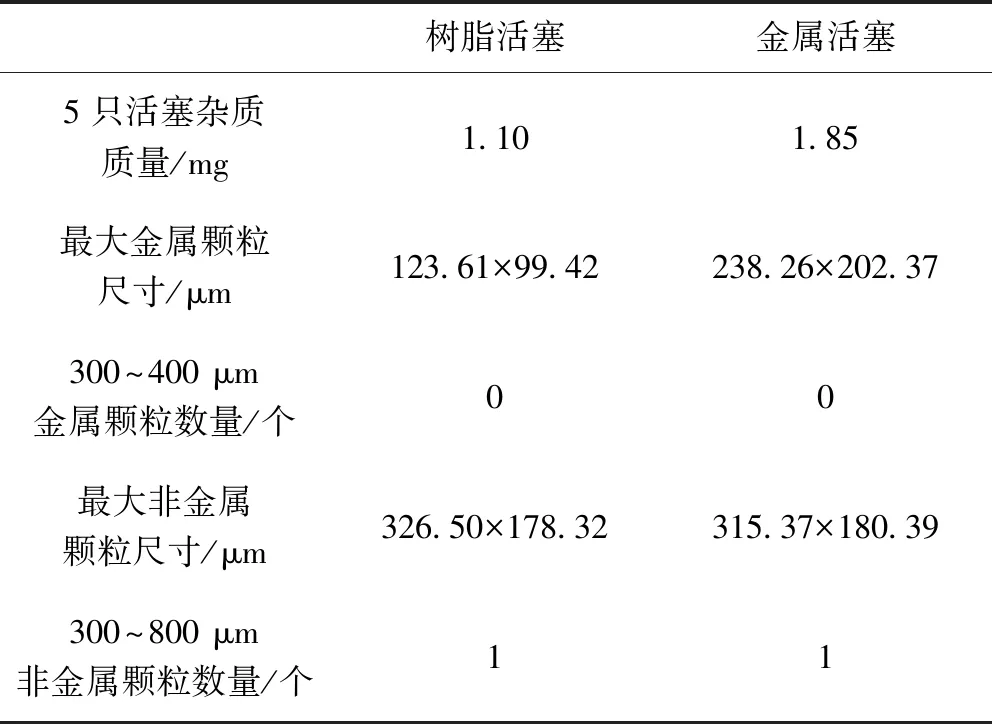

試驗選取直徑相同、結構相似的兩種卡鉗活塞:一種為樹脂材質(圖6(a)),另一種為金屬材質(圖6(b))。分別選取5只,并在同一清洗機中清洗完成后送試驗室做清潔度檢測,試驗數據見表1。

圖6 兩種卡鉗活塞

表1 樹脂活塞和金屬活塞殘留雜質對比

試驗數據表明:金屬活塞的雜質質量大于樹脂活塞且金屬顆粒尺寸也比樹脂活塞大。

3.1.2 裝配方式

不同的連接方式,材料的表面狀態,裝配時產生的雜質大小和質量差異也較大。制動系統常用的連接方式有卡扣式結構連接、鉚接、螺栓連接、焊接、黏接。螺栓連接在腔體外部,不影響腔體內清潔度;黏接主要使用在塑料件,不會生成雜質;卡扣式結構連接和鉚接都會使材料脫落生成雜質,結合面越小、粗糙度越好、過盈量越小,產生的雜質就越少,所以設計需要綜合考慮這些因素;金屬焊接會產生煙塵,選擇不同的焊接能源、焊接方式,生成的煙塵雜質大小必然會有差異,焊接工藝方式的選擇也需要綜合各方面因素考慮。

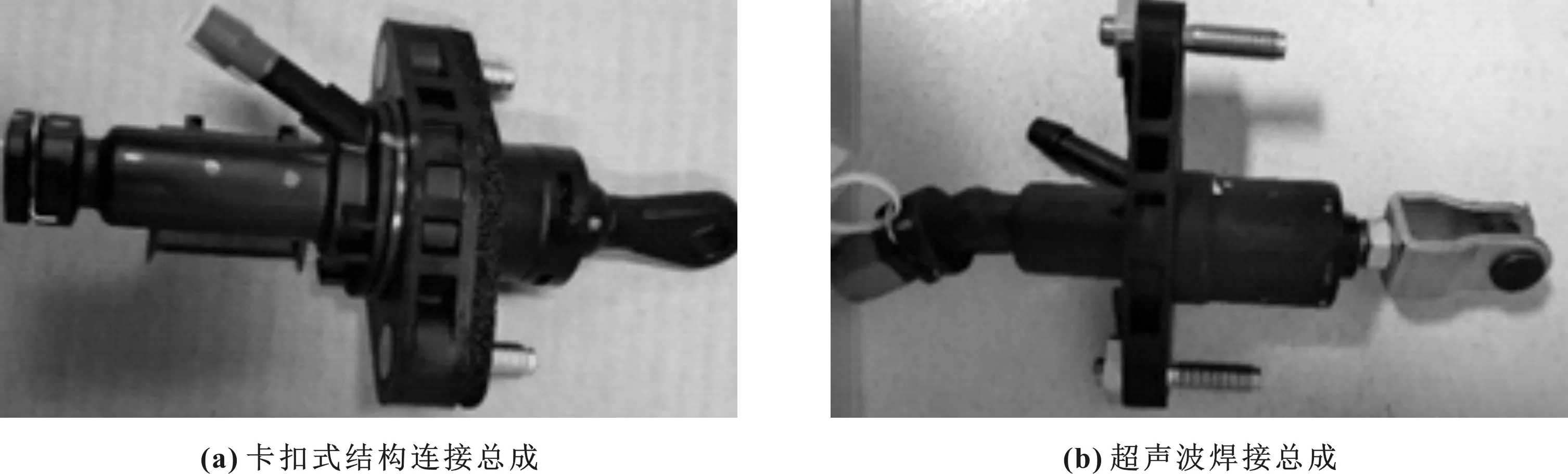

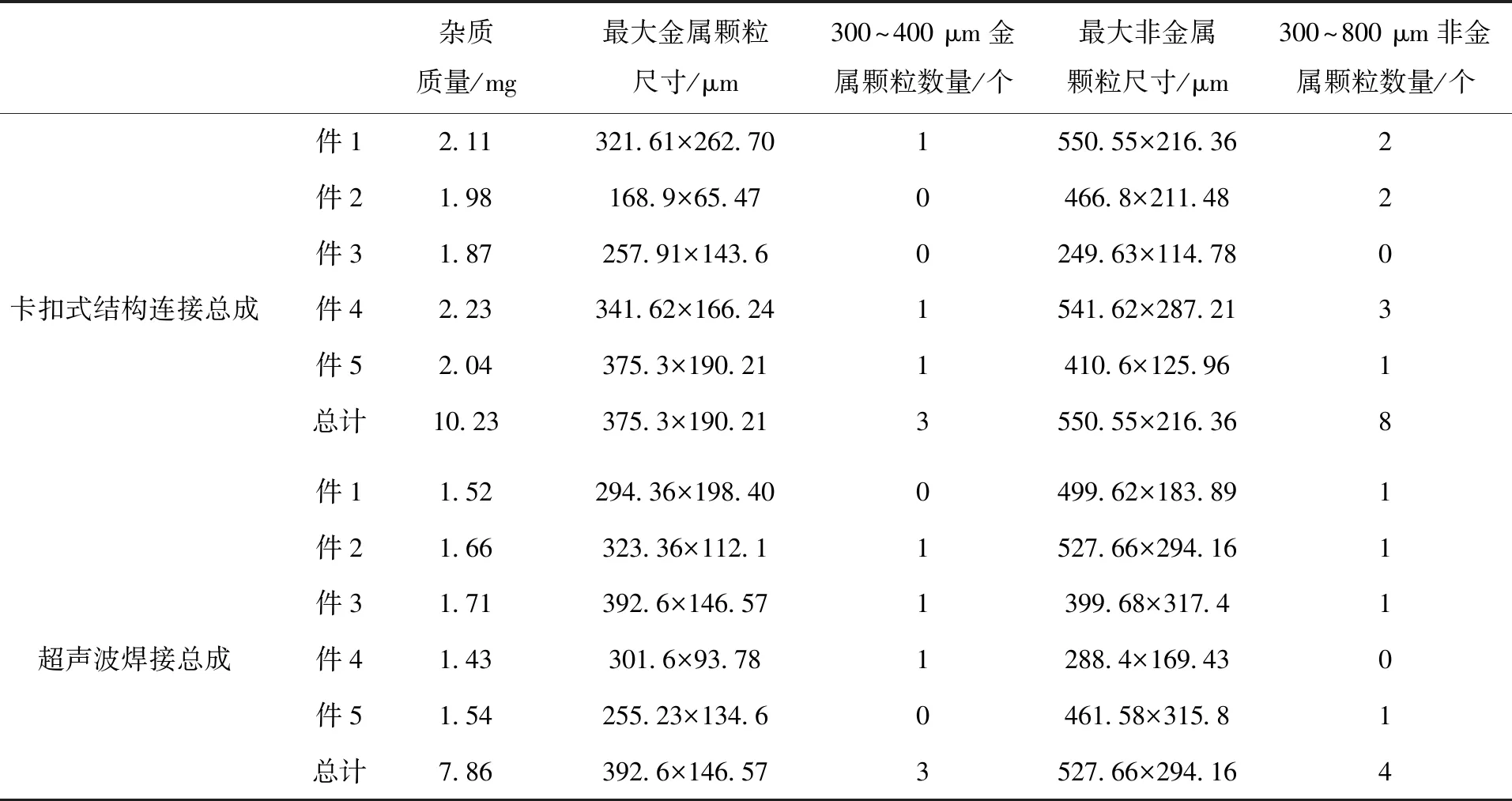

試驗選取活塞、皮碗、墊圈等內部部件基本相同,且缸徑相同的兩種主缸總成,一種為卡扣式結構連接(圖7(a)),另一種為超聲波焊接(圖7(b))。試驗分別選取5只,總成合裝成后送試驗室做總成清潔度檢測,試驗數據見表2。

圖7 兩種主缸總成

表2 卡扣式結構連接和超聲波焊接總成殘留雜質對比

試驗數據表明:卡扣式結構連接總成比超聲波焊接總成的300~800 μm非金屬顆粒數量多。

3.1.3 成品自身的防護及使用后的維修方式

設計要考慮成品自身的密封,既考慮半成品周轉的防護也考慮成品上車后的密封防塵效果,既需要裝配方便,也要密封防塵可靠,還要考慮維修更換容易獲得,防塵件通用性好。

3.2 制造

制造過程清潔度控制是汽車制動部件清潔度控制的難點,也是清潔度保證的關鍵環節。VDA 19.2詳細地描述了關于汽車零部件顆粒物清潔度的檢測技術以及零部件在生產、加工、裝配、物流等過程中的清潔度控制要求[6]。標準從環境、物流、人員、設備對影響清潔度的因素進行控制和改進。

汽車制動部件關注的是總成件的清潔度,總成清潔度不是簡單的配件清潔度的加法運算,因為總成部件的測試方式并不能將所有配件的雜質清洗出,另外裝配環境也會增加總成的雜質,最后裝配工藝也會產生新的雜質,這才組成了總成的清潔度,由于裝配工藝在設計時就已經確定,制造過程從配件來料清潔度和裝配環境兩個部分進行分析。

3.2.1 配件來料清潔度

要保證總成件的清潔度就必須先保證配件的清潔度, 配件來料的清潔度從3個方面保證:清潔的生產工藝、可靠的清洗技術、周轉密封防塵防護方法。

清潔的生產工藝即產品生產時就產生較少的殘留雜質,如通過調整機加的參數,或改制刀具,能杜絕毛刺殘留和切削殘留。是保證配件清潔度的重要手段。

可靠的清洗技術是保證配件清潔度的最后方法。要根據配件的材質、形狀及殘留雜質的狀態選擇清洗劑、清洗方式,不同的配件需要定制清洗方式、檢查方式、檢查頻率、合格標準。

周轉密封防塵防護方法是保證配件清潔度必不可少的環節。制動部件的零配件從供應商發料過來很多是不需要在制動器裝配廠家再次清洗,所以配件在運輸存儲中必須要進行防塵防護及其管理,防止配件被污染,制動器裝配廠家再次清洗的配件到上線裝配也需要進行防塵防護。

3.2.2 裝配環境

清潔的裝配環境是杜絕混入雜質的保護傘,差的裝配環境絕對是雜質入侵的方便之門。

裝配環境包括配件容器,人員,與產品直接接觸的設備、工裝、臺面,密封車間。

配件容器包括移動周轉的容器和固定的容器,需要制定清洗方式、檢查方式、檢查頻率、合格標準。

人員包括車間人員和非車間人員的進出管理,穿戴要求。

與產品直接接觸的設備、工裝、臺面,需要制定清洗方式、檢查方式、檢查頻率、合格標準。

密封車間也需要制定清潔方式、檢查方式、檢查頻率、合格標準。

3.3 使用

制動系統正常使用時,清潔度不可避免會越來越差,與其他液壓系統同理,制動系統中的顆粒雜質會使制動系統元件磨損,產生更多的雜質,然后使制動系統元件磨損程度增加,因此,定期更換制動液是提高制動系統清潔度、減少生成雜質的重要方法。同時也要檢查制動部件的防塵護罩,及時更換破損的防塵護罩,防止外部雜質混入。

4 結束語

汽車制動部件的清潔度需要從部件的生命周期總體考慮,在設計、制造和使用3個階段均需要進行控制,文中提出根據制動部件生命周期的不同階段產生的不同雜質,從雜質產生的源頭進行研究,制定相應的控制方法,為汽車制動部件清潔度的控制提供參考。

隨著汽車控制技術的不斷發展、制動系統的復雜性不斷提高,制動系統零部件清潔度日益受到重視,客戶對汽車制動系統零部件及系統清潔度的要求也越來越高。由于制動產品結構的優化升級,企業需要根據自身產品的特性以及生產情況對清潔度進行控制,因地制宜地實施清潔度管控措施,抓住重點,才能有效提高產品清潔度。