基于生物質(zhì)氣的100 kW微型燃?xì)廨啓C(jī)建模與控制研究

張小桃,劉 祥,慕昊良,張文賢,王愛軍

(華北水利水電大學(xué)電力學(xué)院,河南 鄭州 450045)

微型燃?xì)廨啓C(jī)擁有啟動(dòng)性好、燃料適應(yīng)性強(qiáng)、污染少的優(yōu)點(diǎn),輸出功率通常為25~300 kW[1]。簡單循環(huán)微型燃?xì)廨啓C(jī)有多種建模方法。比較常見的是Rowen模型[2-3]和IEEE模型,這類模型為一階線性環(huán)節(jié)和延遲環(huán)節(jié)構(gòu)建的簡化燃?xì)廨啓C(jī)模型。例如,丁陽俊[4]利用了Rowen模型分析了不同的初始負(fù)荷下燃?xì)廨啓C(jī)對(duì)電網(wǎng)一次調(diào)頻的影響;谷俊杰[5]結(jié)合了Rowen的功率控制模塊和IEEE模型的溫度控制模塊來研究不同的負(fù)載條件。

目前,壓氣機(jī)與透平的模型通常由通用特性曲線或解析式來表示。使用模塊化思想作為建模方法,需要用到壓氣機(jī)與透平的通用特性曲線,嚴(yán)志遠(yuǎn)[6]建立了微型燃?xì)廨啓C(jī)的模型,進(jìn)行了階躍負(fù)載的動(dòng)態(tài)分析,并分析了煙氣熱慣性的影響。陳鵬宇[7]建立了帶有回?zé)岬奈⑿腿細(xì)廨啓C(jī)模型,并使用雙重閉環(huán)控制策略研究了微型燃?xì)廨啓C(jī)的動(dòng)態(tài)性能。歐陽艷艷[8]建立了具有簡單恒速和帶回?zé)岬奈⑿腿細(xì)廨啓C(jī)模型,建立了控制系統(tǒng)模型,并對(duì)微型燃?xì)廨啓C(jī)的動(dòng)態(tài)性能進(jìn)行了比較和分析,回?zé)崞鲗?duì)微型燃?xì)廨啓C(jī)的性能有重大影響。使用解析式來建立燃?xì)廨啓C(jī)的模型,張娜[9]和蔡睿賢[10]建立了壓氣機(jī)與透平的顯示解析解,并分析了單軸燃?xì)廨啓C(jī)變工況的典型特性。段建東[11-12]利用壓氣機(jī)、回?zé)崞骱屯钙皆谧児r下的通用特性建立了燃?xì)廨啓C(jī)的非線性數(shù)學(xué)模型,設(shè)計(jì)了全工況反饋控制的模型。

目前微型燃?xì)廨啓C(jī)的控制方法主要采用PID控制、模糊PID、神經(jīng)網(wǎng)絡(luò)、滑模控制、遺傳算法等。段建東[11-12]等在Rowen模型的基礎(chǔ)上建立了微型燃?xì)廨啓C(jī)穩(wěn)態(tài)工作點(diǎn)的小擾動(dòng)模型,并提出了負(fù)荷前饋控制,縮短了調(diào)整時(shí)間。此外,提出了一種具有最佳效率的變速運(yùn)行模式,并設(shè)計(jì)了一種全工況穩(wěn)定的狀態(tài)反饋控制器。Jong-Wook Kim[13]等將增量模糊PI控制應(yīng)用于燃?xì)廨啓C(jī)的多變量非線性剛性過程,并采用自適應(yīng)遺傳算法對(duì)增益進(jìn)行優(yōu)化。張志超[14]提出了一種遺傳算法來優(yōu)化BP神經(jīng)網(wǎng)絡(luò)PID控制算法,并將整個(gè)控制策略應(yīng)用于微型燃?xì)廨啓C(jī)的速度控制系統(tǒng)。鐘林生[15]提出了滑模控制理論在燃?xì)廨啓C(jī)控制系統(tǒng)中的應(yīng)用,驗(yàn)證了滑膜控制器的正確性和可行性。A.P.Wiese[16]等提出了一種用于燃?xì)廨啓C(jī)控制的在線完全非線性模型預(yù)測(cè)控制。Ebrahim Najimi[17]等將魯棒控制應(yīng)用于燃?xì)廨啓C(jī)的速度和溫度控制,結(jié)果表明,與模型預(yù)測(cè)控制和PID控制相比,魯棒控制減小了速度偏差的最大幅度。楊清浩[18]研究了基于微型燃?xì)廨啓C(jī)系統(tǒng)的容錯(cuò)控制方案,并通過具體實(shí)例驗(yàn)證了該方案的有效性。石瑩[19]等建立了完整的數(shù)學(xué)模型,并將模糊PID控制器應(yīng)用于微型燃?xì)廨啓C(jī)的速度控制。

本文采用模塊化思想,利用壓氣機(jī)的通用特性曲線和透平的解析公式建立了以松木質(zhì)氣作燃料,以PID控制器為控制方法的微型燃?xì)廨啓C(jī)的總體模型。在控制系統(tǒng)作用下,研究了環(huán)境溫度和負(fù)載變化對(duì)微型燃?xì)廨啓C(jī)轉(zhuǎn)速、燃燒室出口溫度、機(jī)組輸出功率和熱效率的響應(yīng)。

1 生物質(zhì)氣微型燃?xì)廨啓C(jī)模型

生物質(zhì)氣微型燃?xì)廨啓C(jī)主要包括壓氣機(jī)、燃燒室、透平和發(fā)電機(jī)等模塊,每個(gè)模塊的建模過程描述如下。

1.1 壓氣機(jī)

微型燃?xì)廨啓C(jī)采用離心式壓氣機(jī),壓氣機(jī)的輸入輸出模型如圖1所示。

圖1 壓氣機(jī)模型

其出口壓力、出口溫度與消耗功率可以表示為

式中:T1、T2分別為壓氣機(jī)的入口和出口溫度,K;Pc為壓氣機(jī)消耗功率,kW;π為壓比;p1、p2分別為壓氣機(jī)的進(jìn)口和出口壓力,kPa;ka為空氣比熱比;ηc為壓氣機(jī)絕熱效率;Ga為空氣質(zhì)量流量,kg/s;Cpa為空氣平均定壓比熱容,kJ/(kg·K);n為轉(zhuǎn)速,rad/s。

當(dāng)壓氣機(jī)的輸入?yún)?shù)發(fā)生變化(例如環(huán)境溫度發(fā)生變化)時(shí),壓氣機(jī)的輸出參數(shù)(例如空氣質(zhì)量流量和壓氣機(jī)出口溫度)將發(fā)生變化。本文采用特性曲線插值法研究壓氣機(jī)的可變工況。其工作特性與折合壓比π、折合轉(zhuǎn)速折合流量和折合效率有關(guān),通過插值,可以知道其中2個(gè)變量,求出其他2個(gè)變量。它們之間的關(guān)系見式(4)和式(5)。

1.2 燃燒室

來自壓氣機(jī)部件的高壓空氣和噴入的燃料在燃燒室內(nèi)燃燒,以產(chǎn)生高溫高壓氣體。微型燃?xì)廨啓C(jī)的燃料適應(yīng)性相對(duì)較好,可以使用天然氣、甲烷、人造氣等。本文使用的燃料是松木質(zhì)氣。燃燒室的輸入輸出如圖2所示。

圖2 燃燒室模型

燃燒室數(shù)學(xué)模型可以表示為

p3=εccp2

(7)

Gg,out=Ga+Gf

(8)

式中:T3為燃燒室出口溫度,K;Gf為松木質(zhì)氣質(zhì)量流量,kg/s;ηb為燃燒效率;Hu為生物質(zhì)氣的低位熱值,kJ/kg;Cpf為生物質(zhì)氣的平均定壓比熱容,kJ/(kg·K);T0、T分別為環(huán)境溫度、燃料的進(jìn)口溫度,K;Gg,out為煙氣質(zhì)量流量,kg/s;Cpg為煙氣平均定壓比熱容,kJ/(kg·K);P3為燃燒室出口壓力,kPa;εcc為燃燒室壓力保持系數(shù)。

1.3 透平

來自燃燒室的高溫高壓氣體經(jīng)過透平部件進(jìn)行膨脹做功。透平的輸入和輸出如圖3所示。

圖3 透平模型

透平的排煙溫度與功率由式(9)、式(10)表示為

當(dāng)透平的輸入?yún)?shù)改變時(shí),需要進(jìn)行變工況的建模研究,可以采用理論公式來建立透平的變工況模型。

折合轉(zhuǎn)速比:

折合流量比:

透平變工況數(shù)學(xué)模型如下:

式中:下標(biāo)中0為設(shè)計(jì)工況;πt為膨脹比;ηt為透平效率;T4為透平排煙溫度,K;kb為燃?xì)獗葻岜龋籔T為透平輸出功率,kW。

1.4 發(fā)電機(jī)

透平輸出的功率減去壓氣機(jī)消耗的功率,大部分功率轉(zhuǎn)換為電能輸出,其余以其他能量的形式耗散。由轉(zhuǎn)軸上的能量平衡得出:

Poutput=PT-Pc

(16)

P=ηg·Poutput

(17)

式中:Poutput為發(fā)電理論輸出功率,kW;ηg為發(fā)電機(jī)發(fā)電效率;P為發(fā)電量,kW;η為熱效率。

1.5 轉(zhuǎn)子

轉(zhuǎn)子的慣性方程為

式中:J為轉(zhuǎn)子的轉(zhuǎn)動(dòng)慣量;PL為發(fā)電機(jī)的負(fù)荷功率,kW;PF為由于機(jī)械損失驅(qū)動(dòng)輔助系統(tǒng)等所消耗的功率,kW。

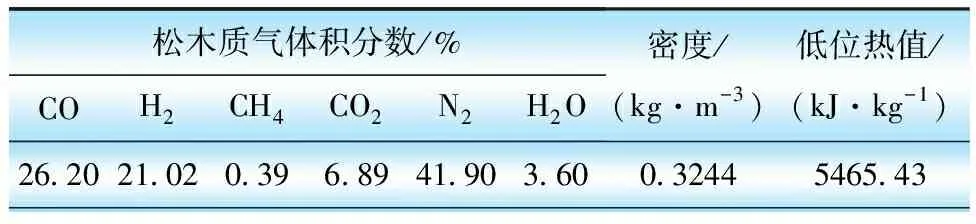

微型燃?xì)廨啓C(jī)的基本參數(shù)如表1所示,燃料的基本參數(shù)如表2所示。

表1 微型燃?xì)廨啓C(jī)基本參數(shù)

表2 燃料基本性能

2 微型燃?xì)廨啓C(jī)控制研究

燃?xì)廨啓C(jī)控制系統(tǒng)是其安全、高效運(yùn)行的重要保證,主要包括轉(zhuǎn)速控制系統(tǒng)、溫度控制系統(tǒng)和加速度控制系統(tǒng)。這3種類型的控制會(huì)生成相應(yīng)的燃料基準(zhǔn)值,并由最小值選擇器選擇最小值輸出。通過改變?nèi)剂陷斎肓窟_(dá)到改變微型燃?xì)廨啓C(jī)工作條件的目的。在正常工況下,轉(zhuǎn)速控制系統(tǒng)輸出的燃料基準(zhǔn)最小,轉(zhuǎn)速控制系統(tǒng)在調(diào)節(jié)中起著最重要的作用;微型燃?xì)廨啓C(jī)運(yùn)行時(shí),溫度控制系統(tǒng)和加速度控制系統(tǒng)起輔助保護(hù)作用。溫度控制系統(tǒng)主要是限制透平的進(jìn)口溫度,以防止部件因超出耐受溫度而被燒毀,這主要通過限制透平的排煙溫度來實(shí)現(xiàn);加速度控制系統(tǒng)幫助轉(zhuǎn)速控制系統(tǒng)在微型燃?xì)廨啓C(jī)啟動(dòng)、停機(jī)和甩負(fù)荷時(shí)將過渡過程的動(dòng)態(tài)超速抑制在允許范圍內(nèi)。總之,微型燃?xì)廨啓C(jī)的控制系統(tǒng)通過控制燃料流量來實(shí)現(xiàn)對(duì)微型燃?xì)廨啓C(jī)動(dòng)態(tài)特性的控制。轉(zhuǎn)速控制系統(tǒng)如圖4所示,轉(zhuǎn)速控制系統(tǒng)的輸入?yún)?shù)為透平排煙溫度以及轉(zhuǎn)速,輸出參數(shù)為燃料質(zhì)量流量。

圖4 轉(zhuǎn)速控制系統(tǒng)

在微型燃?xì)廨啓C(jī)運(yùn)行過程中,受到干擾后會(huì)偏離設(shè)計(jì)條件。有許多因素會(huì)影響微型燃?xì)廨啓C(jī)偏離設(shè)計(jì)工況,例如環(huán)境溫度的變化以及負(fù)載升降的變化等。在燃?xì)廨啓C(jī)運(yùn)行過程中,大氣溫度變化頻繁,導(dǎo)致壓氣機(jī)進(jìn)口的空氣狀況發(fā)生變化,從而使燃?xì)廨啓C(jī)偏離設(shè)計(jì)工況,成為燃?xì)廨啓C(jī)在變工況下運(yùn)行的重要因素;外部需求的變化會(huì)改變?nèi)細(xì)廨啓C(jī)的輸出功率和熱效率,從而導(dǎo)致燃?xì)廨啓C(jī)在變工況條件下工作。偏離設(shè)計(jì)工況會(huì)影響燃?xì)廨啓C(jī)的安全運(yùn)行,因此有必要對(duì)微型燃?xì)廨啓C(jī)的變工況進(jìn)行仿真。

3 仿真研究

本文不考慮啟動(dòng)與停機(jī)時(shí)的動(dòng)態(tài)特性,主要研究定轉(zhuǎn)速時(shí)環(huán)境溫度變化與升、降負(fù)荷時(shí)對(duì)微型燃?xì)廨啓C(jī)運(yùn)行的影響。

3.1 環(huán)境溫度擾動(dòng)

采用定轉(zhuǎn)速單軸微型燃?xì)廨啓C(jī),在保證機(jī)組輸出功率基本不變、不超溫的情況下進(jìn)行仿真,控制系統(tǒng)會(huì)在環(huán)境溫度改變時(shí)發(fā)揮作用以確保燃?xì)廨啓C(jī)的輸出。當(dāng)環(huán)境溫度由15 ℃升高至25 ℃,對(duì)微型燃?xì)廨啓C(jī)的變工況進(jìn)行仿真。仿真結(jié)果如圖5所示,其中左縱坐標(biāo)為無量綱值,額定值為1;右縱坐標(biāo)為轉(zhuǎn)速,有量綱。在以下的分析中只有轉(zhuǎn)速有量鋼,其他皆為額定值為1的無量綱值。

由圖5可知,對(duì)于以松木質(zhì)氣為燃料的單軸恒速微型燃?xì)廨啓C(jī)定負(fù)荷運(yùn)行時(shí),當(dāng)環(huán)境溫度由15 ℃階躍至25 ℃時(shí),機(jī)組轉(zhuǎn)速降低為999.6 rad/s;空氣流量減小至0.901,導(dǎo)致了煙氣流量整體減小。由于燃?xì)廨啓C(jī)做功的工質(zhì)減小,壓氣機(jī)和透平的功率會(huì)降低,機(jī)組輸出功率減小至0.9516;熱效率降低至0.9521。在控制系統(tǒng)的調(diào)節(jié)下,為保證轉(zhuǎn)速為定速,增加了燃料量的輸入,最大時(shí)為1.044,使燃燒室出口溫度升高至1.085,這樣讓透平的進(jìn)口溫度升高,增大了透平的出力,使透平排煙溫度增加。最終逐漸調(diào)整到新的穩(wěn)定狀態(tài),在新的穩(wěn)定狀態(tài)下,轉(zhuǎn)速為1000 rad/s,機(jī)組輸出功率為1,熱效率為0.9691,熱效率相對(duì)降低了3.09%。

圖5 環(huán)境溫度擾動(dòng)下微型燃?xì)廨啓C(jī)動(dòng)態(tài)響應(yīng)特性

從仿真結(jié)果可知,環(huán)境溫度的升高會(huì)降低微型燃?xì)廨啓C(jī)的熱效率和整體性能。因此為了確保微型燃?xì)廨啓C(jī)的安全運(yùn)行,必須時(shí)刻觀測(cè)環(huán)境溫度的變化并進(jìn)行相應(yīng)的調(diào)整。

3.2 負(fù)荷擾動(dòng)

對(duì)于微型燃?xì)廨啓C(jī)來說,可以人為地對(duì)負(fù)荷進(jìn)行調(diào)整來滿足生產(chǎn)的需要。本文對(duì)恒速單軸微型燃?xì)廨啓C(jī)進(jìn)行負(fù)荷擾動(dòng)仿真試驗(yàn)的研究,分別對(duì)微型燃?xì)廨啓C(jī)進(jìn)行階躍升20%負(fù)荷、階躍降20%負(fù)荷,仿真時(shí)間為10 s,擾動(dòng)在1 s時(shí)加入,仿真結(jié)果分別如圖6所示,圖6中左縱坐標(biāo)為無量綱值,額定值為1;右縱坐標(biāo)為轉(zhuǎn)速。

(a)

(b)圖6 負(fù)荷階躍降20%時(shí)微型燃?xì)廨啓C(jī)的動(dòng)態(tài)響應(yīng)特性

從圖6(a)中可知,當(dāng)負(fù)荷增大時(shí),機(jī)組轉(zhuǎn)速降低為998.3 rad/s,空氣流量減小為0.9959,燃燒室的出口溫度和透平的排煙溫度隨著空氣流量的減少而增加,最大分別為1.088、1.081。隨著控制系統(tǒng)的調(diào)節(jié),燃料流量增加,最大為1.18,機(jī)組轉(zhuǎn)速回歸,空氣流量也逐漸增大,熱效率增加,熱效率最大為1.058。系統(tǒng)過渡到新的平衡,在穩(wěn)定狀態(tài)下,轉(zhuǎn)速為1000 rad/s,燃燒室出口溫度為1.065,機(jī)組輸出功率為1.191,熱效率為1.05,熱效率相對(duì)增加5%,微型燃?xì)廨啓C(jī)運(yùn)行參數(shù)總體有所提高。

從圖6(b)中可知,當(dāng)負(fù)荷降低時(shí),機(jī)組轉(zhuǎn)速會(huì)升高,最大為1002 rad/s;使空氣流量增大為1.003;燃燒室的出口溫度和透平的排煙溫度隨著空氣流量的增加而減少,最小分別為0.9173、0.9328。隨著控制系統(tǒng)的調(diào)節(jié),使得燃料流量減小,最小為0.8374;機(jī)組轉(zhuǎn)速回歸,機(jī)組熱效率降低,最低為0.8815。在控制系統(tǒng)調(diào)節(jié)下,過渡到新的平衡,在穩(wěn)定狀態(tài)下,機(jī)組轉(zhuǎn)速為1000 rad/s,燃燒室出口溫度為0.9395,機(jī)組輸出功率為0.8082,熱效率為0.9197,熱效率相對(duì)減小8.03%,微型燃?xì)廨啓C(jī)運(yùn)行參數(shù)總體有所降低。

從仿真結(jié)果可知,當(dāng)微型燃?xì)廨啓C(jī)存在負(fù)荷擾動(dòng)時(shí),控制系統(tǒng)主要通過調(diào)節(jié)燃料流量使微型燃?xì)廨啓C(jī)整體性能達(dá)到一個(gè)新的平衡狀態(tài)來滿足運(yùn)行要求。燃料流量的變化對(duì)燃燒室的出口溫度、透平的排煙溫度以及熱效率等會(huì)產(chǎn)生相應(yīng)的影響。

4 結(jié)論

以松木質(zhì)氣為燃料輸入,建立了微型燃?xì)廨啓C(jī)的整體和控制仿真模型,研究了有擾動(dòng)時(shí)微型燃?xì)廨啓C(jī)主要輸出變量的動(dòng)態(tài)響應(yīng)特性。

a.當(dāng)存在環(huán)境溫度擾動(dòng)時(shí),微型燃?xì)廨啓C(jī)控制系統(tǒng)會(huì)及時(shí)發(fā)揮作用以確保微型燃?xì)廨啓C(jī)的正常運(yùn)行。當(dāng)環(huán)境溫度階躍上升時(shí),會(huì)導(dǎo)致機(jī)組輸出功率減小、熱效率降低,在控制系統(tǒng)的作用下,增大燃料質(zhì)量流量的輸入,使機(jī)組輸出功率回歸,保證轉(zhuǎn)速不變,在新的穩(wěn)定狀態(tài)下熱效率降低。微型燃?xì)廨啓C(jī)對(duì)環(huán)境溫度的變化比較敏感,因此要時(shí)刻監(jiān)測(cè)環(huán)境溫度對(duì)燃?xì)廨啓C(jī)運(yùn)行的影響。

b.當(dāng)存在負(fù)荷變化擾動(dòng)時(shí),微型燃?xì)廨啓C(jī)處于偏離設(shè)計(jì)工況的條件下運(yùn)行,機(jī)組輸出功率和熱效率會(huì)隨負(fù)荷變化而變化。當(dāng)階躍升負(fù)荷時(shí),轉(zhuǎn)速下降,機(jī)組輸出功率和熱效率上升,在控制系統(tǒng)的調(diào)整下,轉(zhuǎn)速逐漸恢復(fù),機(jī)組輸出功率和熱效率會(huì)達(dá)到新的穩(wěn)定狀態(tài)。當(dāng)階躍降負(fù)荷時(shí),機(jī)組轉(zhuǎn)速上升,機(jī)組輸出功率和熱效率下降,在控制系統(tǒng)的調(diào)整下,轉(zhuǎn)速達(dá)到最高點(diǎn)后,然后逐漸下降,最終回到穩(wěn)定狀態(tài),機(jī)組的輸出功率和熱效率由最低點(diǎn)逐漸上升,達(dá)到新的穩(wěn)定狀態(tài)。

總之,當(dāng)擾動(dòng)存在時(shí),控制系統(tǒng)會(huì)通過調(diào)節(jié)生物質(zhì)氣燃料流量的大小以保證微型燃?xì)廨啓C(jī)的安全穩(wěn)定運(yùn)行。