超臨界再熱型雙抽背壓式汽輪機高壓缸夾層加熱系統(tǒng)優(yōu)化研究

王 勇 ,馬 聰,魏 光,劉立成,羅 方

(1.華電國際電力股份有限公司天津開發(fā)區(qū)分公司,天津 300270;2.西北電力設計院,陜西 西安 710075;3.東方汽輪機有限公司,四川 德陽 618000)

天津華電南港某熱電廠為中沙石化、澄星化工、中俄石化、先達(天津)海水資源開發(fā)有限公司、渤海兩化搬遷項目等提供化工生產(chǎn)所需的蒸汽,同時按照以熱定電的原則,為工業(yè)區(qū)提供部分電力供應。其中一期工程主機型式為3×350 MW CFB鍋爐+3×170 MW超臨界再熱型雙抽背壓機熱電機組。主蒸汽壓力為24.2 MPa、溫度為566 ℃,中壓蒸汽額定壓力為5 MPa,低壓蒸汽額定壓力為1.8 MPa。汽輪機排汽額定背壓為0.15 MPa(a),允許背壓范圍為0.1~0.35 MPa,同時對外提供中壓蒸汽參數(shù):4.4~4.7 MPa(g),440~450 ℃,最大流量1400 t/h;低壓蒸汽參數(shù):1.3~1.6 MPa(g),320~330 ℃,最大流量600 t/h。該機組為雙缸背壓式,高、中壓部分采用分缸結構,具有獨立的高壓缸和中壓缸。高壓部分設計為雙層缸,將內(nèi)、外缸夾層空間分為2個板塊,該結構可適應進汽參數(shù)高,減小承壓力和熱應力,提高啟停及變負荷靈活的特點。汽缸夾層設置加熱系統(tǒng)[1-4],既可大大縮小高壓內(nèi)缸內(nèi)外壁溫度的差值,又可提高外缸的溫度,有利于汽缸熱膨脹。高壓缸結構如圖1所示。

圖1 高壓內(nèi)、外缸結構

1 夾層加熱系統(tǒng)的作用

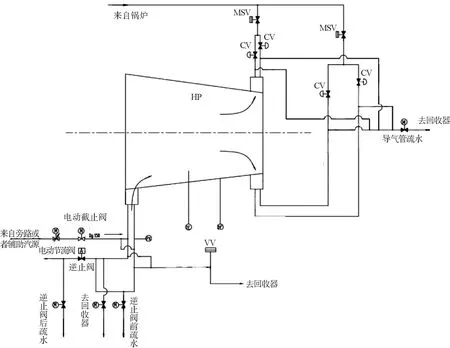

夾層加熱的作用是將主蒸汽引入高壓內(nèi)、外缸之間的夾層,加熱內(nèi)、外缸減少高壓缸正脹差,減少高壓內(nèi)缸內(nèi)外壁溫差,并使高壓外缸溫度沿軸向趨于均勻。要實現(xiàn)這一功能,其方法就是需要通過調(diào)整汽缸夾層進汽箱的進汽壓力,開大或關小閥門來調(diào)節(jié)進汽流量,從而達到控制溫升速率的目的。高壓缸夾層加熱系統(tǒng)如圖2所示。

圖2 夾層加熱系統(tǒng)構成

2 夾層加熱系統(tǒng)投入的前提

在高壓缸倒暖投入后才可投入夾層加熱,而要到達預暖最佳,可行的途徑就是在高壓缸中通入蒸汽使汽缸內(nèi)蒸汽壓力升高,從而使汽缸金屬溫度升高至蒸汽對應的飽和溫度或更高[5-8]。通常規(guī)定此壓0.39~0.49 MPa(g),超高壓內(nèi)缸進汽室內(nèi)表面金屬溫度低于150 ℃時應進行高壓缸預暖,當高壓內(nèi)缸調(diào)節(jié)級后內(nèi)壁金屬溫度比這一值高時,則不需要預暖。在預暖期間的主要依據(jù)有2個:一是依據(jù)內(nèi)缸金屬溫升率限制;二是依據(jù)是缸內(nèi)壓力。通過調(diào)整電動節(jié)流閥(倒暖閥)、疏水閥的開度來調(diào)整內(nèi)缸金屬溫升率,金屬表面的溫度升高率不應大于金屬表面允許的溫度。高壓缸預暖系統(tǒng)如圖3所示。

圖3 高壓缸預暖系統(tǒng)

3 夾層加熱系統(tǒng)優(yōu)化的必要性

汽輪機高壓缸夾層加熱系統(tǒng)中,夾層加熱汽源來自輔汽聯(lián)箱,加熱蒸汽溫度約為350 ℃,加熱蒸汽壓力為0.98~4.9 MPa,其排汽排到冷段[9-10]。低負荷暖機后高壓缸下半外壁溫達到350 ℃后才停運高壓缸夾層加熱系統(tǒng)。另外,根據(jù)主機啟動曲線,冷態(tài)啟動時汽輪機沖轉(zhuǎn)主蒸汽溫度為380 ℃,壓力為8.83 MPa。參照熱平衡圖估算,在低負荷暖機高壓缸下半外壁溫達到350 ℃階段時,主蒸汽溫度約為500 ℃,壓力為10.79 MPa。

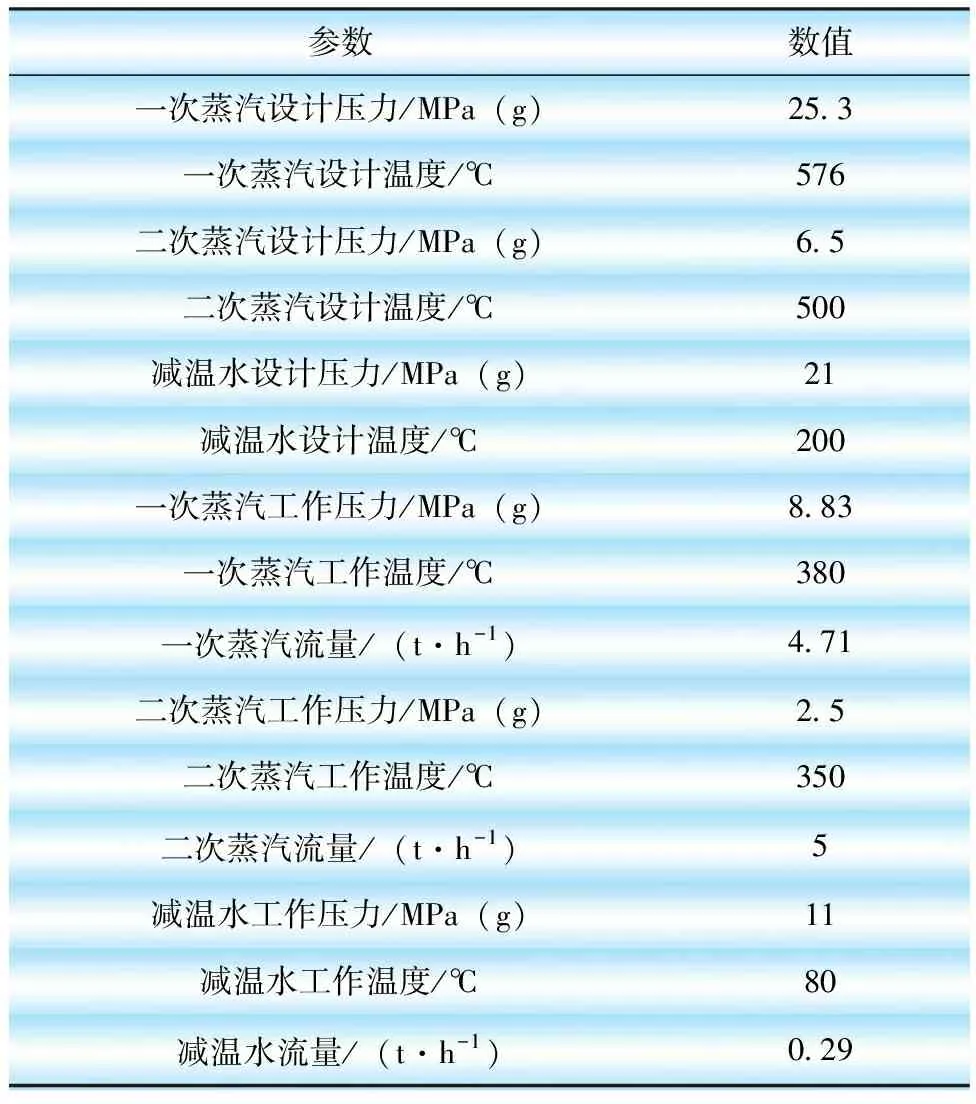

通過分析表明,在高壓缸夾層加熱系統(tǒng)投運階段,來自輔汽聯(lián)箱夾層加熱溫度偏低,不利于汽輪機脹差控制,達不到最佳的啟動效果。夾層加熱系統(tǒng)(簡稱原方案),原方案未設計減溫減壓器且原方案為傳統(tǒng)設計方案,經(jīng)調(diào)研某些電廠實際運行情況,其應用效果較差,同時考慮該機組為首次設計的170 MW超臨界背壓汽輪機,設備廠家對高壓缸夾層加熱系統(tǒng)要求以及機組實際情況,對原方案進行設計優(yōu)化,確定在原方案基礎上增加1路由主蒸汽管道來的汽源,同時每臺機組增加1臺高壓缸夾層加熱減溫減壓器,其型式為直通型,即水平進、水平出,流量調(diào)節(jié)范圍為10%~100%,具有完全關斷功能,并做到零泄漏,出口蒸汽溫度偏差小于2 ℃,出口蒸汽壓力波動小于0.01 MPa。高壓缸夾層加熱減溫減壓器參數(shù)見表1所示,減溫減壓裝置結構型式如圖4所示。

表1 高壓缸夾層加熱減溫減壓器參數(shù)

圖4 減溫減壓裝置結構型式

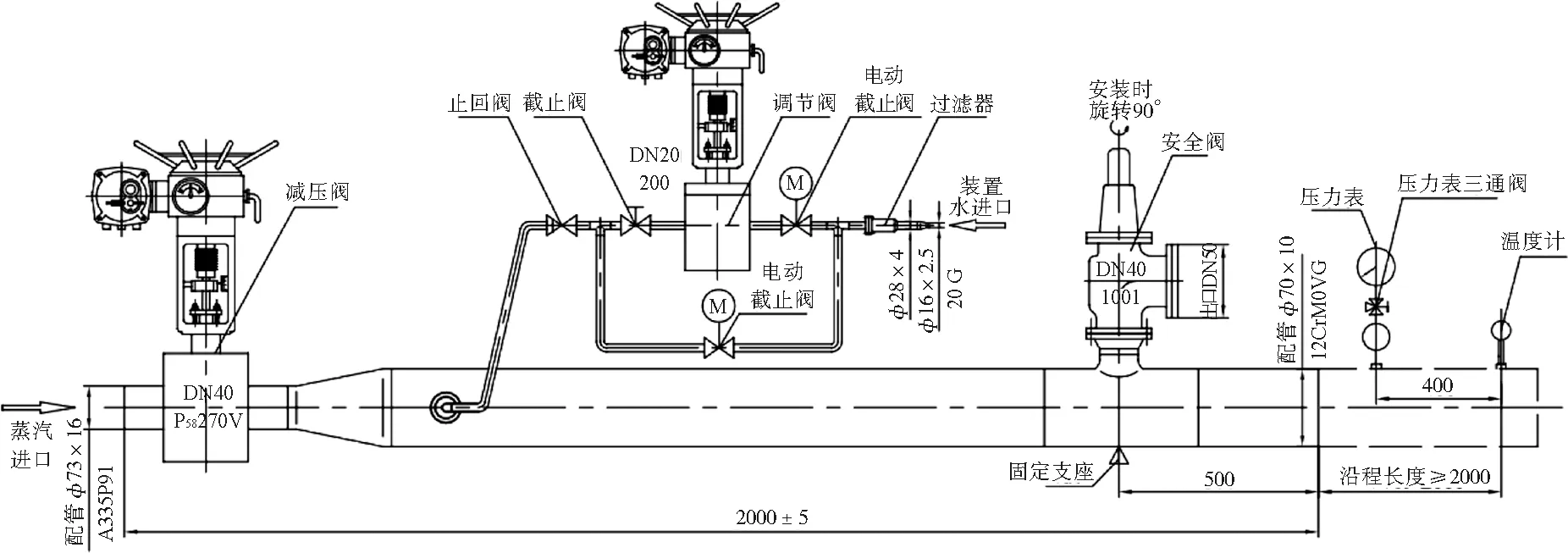

減溫水則取自給水系統(tǒng),減溫水調(diào)節(jié)閥采用直行程調(diào)節(jié)閥。高壓缸夾層加熱系統(tǒng)優(yōu)化后的系統(tǒng)圖如圖5所示。

圖5 夾層加熱系統(tǒng)優(yōu)化

為防止某種原因引起減溫水壓力突然降低,高溫蒸汽經(jīng)噴嘴倒流入減溫水管道,在減溫水通向噴嘴的管道上配備止回閥。為縮短在機組冷態(tài)啟動時間,設計有汽缸預暖系統(tǒng),即在冷態(tài)啟動時由輔汽聯(lián)箱引1路汽源由高排逆止閥前進入高壓缸,經(jīng)疏水口排出,原夾層加熱汽源可作為配合汽源對內(nèi)、外缸夾層進行預暖,更有利于機組脹差的控制。

4 結語

高壓缸設置夾層加熱裝置不僅可以縮小高壓內(nèi)缸內(nèi)、外壁溫值又可提高外缸的溫度,有利于汽缸熱膨脹,由于汽源來自輔汽聯(lián)箱夾層加熱溫度偏低,達不到最佳的啟動效果。為實現(xiàn)這一效果,對高壓缸夾層加熱系統(tǒng)進行了設計優(yōu)化調(diào)整。通過增加1路由主蒸汽管道來的汽源進入夾層加熱裝置,同時每臺機組配置1臺直通型減溫減壓器,可有利于汽輪機脹差的控制并達到最佳的啟動效果。其次保留輔汽汽源,考慮在機組滑參數(shù)停機時原夾層加熱汽源可作為冷卻汽源協(xié)同控制機組脹差,使機組滑停溫度進一步降低,縮短機組冷卻時間。