永磁技術在鉛鋅選礦球磨系統(tǒng)中的應用

王鋒軍 鄭睿 王峰

【關鍵詞】高能耗老舊電機;永磁再造;柔性永磁耦合器;安裝基礎不變;節(jié)能環(huán)保;減震

【中圖分類號】TP3 【文獻標識碼】A 【文章編號】1674-0688(2021)10-0070-03

0 引言

球磨機是陜西鉛硐山礦業(yè)有限公司、陜西有色旺峪礦業(yè)有限公司鉛鋅選礦的重要設備之一,自20世紀90年代安裝以來,運行穩(wěn)定、原礦研磨細度良好。目前,球磨機機體結構穩(wěn)固,還有較長的使用壽命,但驅動系統(tǒng)中電機屬于老舊高能耗產品,已列入《高耗能落后機電設備(產品)淘汰目錄》,必須強制性淘汰;所配套的液力耦合器存在傳遞效率較低、發(fā)熱量大、連續(xù)運行中出現(xiàn)因溫度過高導致噴油嘴噴油、檢修維護拆裝困難等弊端。

本文詳細介紹陜西鉛硐山礦業(yè)有限公司對球磨機驅動系統(tǒng)進行永磁節(jié)能改造的過程,該系統(tǒng)由電機永磁再造(含變頻電控)和永磁耦合器柔性連接(無鐵芯永磁渦流傳動技術)“雙永磁系統(tǒng)”組成。該系統(tǒng)具有以下特點:①改造施工耗費時間短,不影響正常生產;現(xiàn)有設備基礎無須改動,可以利用月檢修時間實施。②達到現(xiàn)行國家一級能耗標準,實測節(jié)電12%。③具有過載保護和柔性啟動功能且拆裝、調試方便,能保護設備和縮短設備停機檢修時間。

下面從電機永磁再造和永磁耦合器柔性連接兩個方面分別進行論述。

1 電機永磁再造技術

與傳統(tǒng)的電勵磁同步電機相比,永磁同步電機特別是稀土永磁同步電機具有損耗少、效率高、節(jié)電效果明顯的優(yōu)點[1]。永磁電機與普通三相異步電動機相比具有較大的優(yōu)勢:不存在電勵磁和相應的損耗,永磁轉子不發(fā)熱,功率密度高;高效率運行轉速范圍寬,節(jié)能效果顯著,尤其在低轉速運行時,節(jié)能優(yōu)勢更加明顯;啟動性能好,設計時可使轉子繞組完全滿足高啟動轉矩的要求,一般設定為2倍,甚至更大。

現(xiàn)有老舊設備改造中,新型永磁電機(包括其他高效能電機)機座和電機軸與原有老舊高能耗電機并不一致,如果直接購置成品電機,必須重新更改電機基礎,施工周期需要15 d以上,整個生產線停工等待時間長,極大地影響了企業(yè)的生產進度和效益。陜西有色旺峪礦業(yè)有限公司技術改造人員結合高性能稀土永磁材料特性,利用原有老舊高能耗電機進行永磁化再造,再造后的三相永磁同步電機達到國家一級能效標準,從而達到節(jié)約用電、循環(huán)利用及縮短改造施工周期的目的。

1.1 永磁再造技術原理

普通Y系列三相異步電機轉子植入永磁體,能徹底消除勵磁電流,從而消除了轉子損耗。當電機的三相定子繞組通入三相交流電后,將產生一個同步旋轉磁場,此磁場與轉子磁場相互作用,進而驅動電機轉子旋轉,降低了電機運轉時的損耗。同時,轉子不產生鐵損耗和渦流損耗,降低了電機的自身損耗,高功率因數(shù)使得定子電流較小,定子繞組電阻損耗較小,能提高運行效率,達到節(jié)能、降耗目的。

1.2 高能耗電機永磁再造步驟

(1)根據(jù)公司現(xiàn)有在使用的電機工況進行節(jié)能技術評估,提出電機能效提升方案和進行電機改造投資效益分析。

(2)對適合再制造的舊電機進行工況技術性能分析,現(xiàn)場測試電機功耗、電流、功率因素等參數(shù),獲取電機負載運行軌跡、電機轉矩等機械物理特性。

(3)對需要永磁化再造的三相異步電機進行基本性能分析,通過絕緣檢測、動態(tài)性能檢測后,確定定子線圈、軸承是否需要更新改進,轉子進行永磁化再制造,使舊電機性能發(fā)生根本變化,電機能效、功率得到極大的提升,達到國家一級能效標準,從而使老舊高能耗電機重新煥發(fā)生機。

在電機永磁化再制造過程中,不需改變電機的外型和安裝尺寸,機座號和轉子外徑保持不變,確保電機能效提升改造工程施工周期短,改造工作效率高,對公司生產的影響降至最低。

1.3 電機再造流程

電機再造流程如下:舊電機拆解;定子線圈更換高性能、高絕緣等級的線圈;轉子加工制造:車小轉子軸徑→在適當位置開槽→植入永磁體→安裝襯套;更換軸承;清洗外殼,浸油漆;組裝成型,調試檢測,驗收合格出廠;安裝運行、調試、使用。

1.4 再制造后達到的技術指標

(1)綜合節(jié)電率達到12%。

(2)改造完后的節(jié)能電機與原型電機基座尺寸與軸距長短一致,安裝方式相同,設備改造時間大幅縮短,由15 d縮短至0.5 d。

(3)功率因數(shù)可提高到96%以上。

(4)電機轉速為750 r/min(同步轉速),原轉速為724 r/min),不隨負載大小而改變,提高了生產效率和工藝水平。

(5)電機運行溫度降低15 ℃。

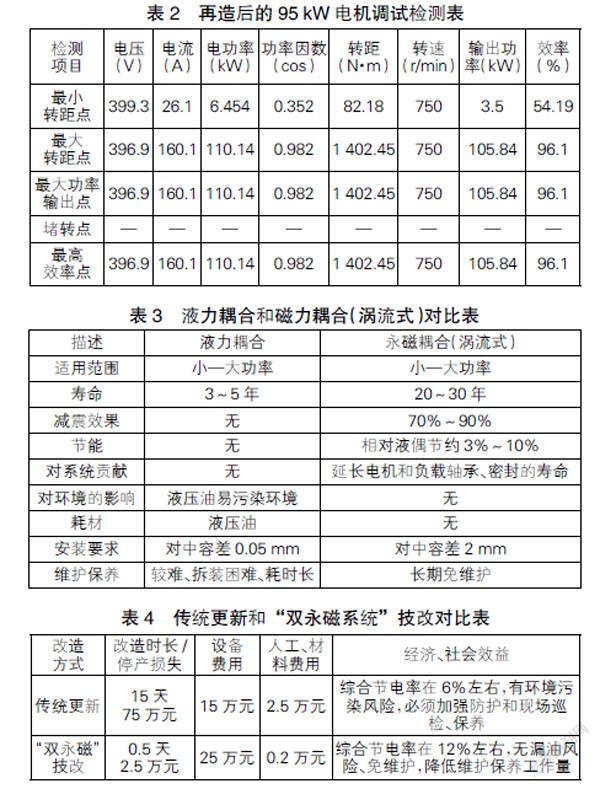

再造后的95 kW電機調試檢測表見表1;永磁電機性能測試圖如圖1所示;再造后的95 kW電機調試檢測表見表2。

2 永磁耦合器柔性連接技術

球磨機配用液力耦合器連接電機和減速機,實現(xiàn)了柔性啟動,減少了啟動設備時的沖擊[2]。在使用過程中發(fā)現(xiàn)液力耦合器存在下列不足:①液力偶合器發(fā)熱量很大,傳遞效率較低,設備運行中液力耦合器發(fā)熱程度達到易熔塞中合金熔化溫度時,易熔合金熔化,油液在離心力作用下從小孔噴出,切斷輸入與輸出的動力傳動,保護過載,有污染環(huán)境的風險;②液力偶合器需要定期更換油品,維護且拆裝困難,檢修工作量大,工作人員勞動強度大,通常需要1個工作日的時間進行檢修,運行費用較高;③液力耦合器對中要求苛刻,在對中超差的情況下運行,難免會對電機和減速機的軸系包括軸承和油封造成損傷,增大了系統(tǒng)的維護成本;④易發(fā)故障,危及系統(tǒng)的連續(xù)運行。

陜西有色旺峪礦業(yè)有限公司的技術改造人員利用電渦流效應和楞次定理,把一塊導體放在變化著的磁場中或相對于磁場運動時,由于導體內部可以構成閉合回路,穿過回路的磁通會發(fā)生變化,因此在導體中會產生感應電流。只要電流在金屬塊中形成閉合回路,就可以稱為渦流。感應電流的磁場總會阻礙引起感應電流的磁通量的變化。這樣就可以將永磁耦合器分為2個互相獨立、有3 mm左右間隙的核心部件:①永磁轉子——構建源磁場;②導體轉子(銅盤或鋁盤)——產生感應磁場。導體轉子/永磁轉子分別與電機/負載同軸連接(安裝位置可以互換)。當電機帶動導體轉子在源磁場中旋轉,即切割磁力線,便在導體轉子中感生出渦電流,該渦電流伴生出感應磁場。由于動態(tài)的源磁場與感應磁場相互作用,因此可拖動永磁轉子隨之轉動,從而在電機與負載之間以非接觸的方式實現(xiàn)動力傳遞。柔性永磁耦合器采用自然風冷或強制風冷,永磁轉子和導體轉子之間存在2%的滑差。

通過原有電機額定轉矩(1 253 N·m)確定永磁耦合器折算扭矩參數(shù),進而確定永磁轉子磁通量、導體轉子盤尺寸等一系列參數(shù),目前柔性永磁耦合器已經(jīng)系列化。

液力耦合和磁力耦合(渦流式)對比表見表3,傳統(tǒng)更新和“雙永磁系統(tǒng)”技改對比表見表4。

傳統(tǒng)更新停產損失和設備、人工、材料費用合計92.5萬元,年節(jié)約電費3萬元左右;“雙永磁系統(tǒng)”技改停產損失和設備、人工、材料費用合計27.7萬元,年節(jié)約電費6萬元左右;并且,“雙永磁系統(tǒng)”技改沒有環(huán)保隱患,后期維護費用較低,優(yōu)勢明顯。

3 結論

“雙永磁系統(tǒng)”在不改變安裝基礎的情況下對球磨機電機進行恒轉速永磁再造,同時用無“軸肩力”的永磁耦合器替換傳統(tǒng)液力耦合器共同驅動球磨機恒轉速運轉。該系統(tǒng)具有以下特點。

(1)根據(jù)現(xiàn)場使用條件定制永磁電機內部結構,以達到最佳的節(jié)能效果,綜合節(jié)電率為12%,節(jié)能效果明顯。

(2)無“軸肩力”永磁耦合器屬于非接觸式免維護柔性傳動裝置,正常使用壽命為20~30年,免維護,設備震動可降低70%以上,有效延長了設備使用壽命[3],不使用液壓油,降低了使用成本,減輕了環(huán)保壓力,長期使用具有較好的社會效益和經(jīng)濟效益。

(3)新系統(tǒng)具有過載保護和柔性啟動功能且拆裝、調試方便,能有效保護設備安全運行和縮短設備停機檢修時間。

(4)“雙永磁系統(tǒng)”已經(jīng)使用一段時間,使用效果良好,具有較好的市場應用價值和推廣價值。

參 考 文 獻

[1]陳磊,李洪章.永磁同步電動機的結構特點分析[J].電站系統(tǒng)工程,2011,27(4):34.

[2]蔣德洪,劉曉曄,周建中.磁力耦合器在輥壓機傳動系統(tǒng)的應用[J].水泥,2015(7):38-40.

[3]刁成華,劉亞洲,黃忠念.永磁耦合器在風機系統(tǒng)隔振減振中的應用研究[J].冶金動力,2019(2):58-62.