新時期聚能管輔助深孔松動爆破技術

蘇世安(廣東中外運久凌儲運有限公司,廣東 廣州 510250)

0 引言

對于煤礦礦區回采工作來講,受礦區采礦工作面的客觀性作業影響,較易催化發生“兩幫底鼓”、巷道頂板沉降等問題。且因個別采礦工作面的頂板巖性表現良好,不易“落板”。使得采空區內部懸頂面積只高不下,同樣易滋生出瓦斯匯集、瓦斯爆炸、采空區爆燃等風險危機。均不利于采礦人員的生命保障,與中國推崇的安全生產觀念背道而馳。對此,在中國社會發展新時期,采礦企業應與時俱進的革新采礦新思想,深度學習、科學應用“聚能管輔助深孔松動爆破”這一前沿性新技術。實現對傳統爆破技術裝藥效率低、危險性高等缺陷不足的針對性彌補,確保礦區采礦工作安全、有序推進。

1 聚能管爆破斷裂懸臂梁技術

“聚能管”的制作以PVC材料為主,兩側均特設了“V型”聚能穴,便于“藥卷”一次成功放置于管內。并搭配不耦合的多元性裝藥方法,即可在爆炸后,將臨近聚能穴的能量加以聚集向其軸線方向移動。隨之產生一股具備高密度、高壓力、高速度特性的射流,生成極大的爆破能量,保證爆破工作落實效果。此外,這種“射流”還可“追蹤”孔隙,向其內部延伸,隨即伴生出定向裂縫。而突出性技術特點有以下三方面:

一是隨深孔爆破衍生出的爆轟波能夠趨向聚能槽,實現炸藥自體勢能、動能向高能、高速射流轉換,完成懸臂梁附近巖石的有效切割;

二是射流能夠在孔壁中形成約7 000 MPa壓力,遠超巖石抗壓、抗拉強度。且鄰近的“炮孔”能夠互相起到“臨空面”作用,通過承載壓縮波,整合為稀疏波,促使巖石破斷;

三是處于炮孔準靜態氣體不斷膨脹的狀態下,在兩炮孔連線中,靜態壓力將產生較大拉力,導致巖石裂縫逐步加深。

2 工程概況

以“呂家坨礦6574工作面”的爆破舉例,因受頂板冒落影響,造成懸臂梁主體架構破損,導致“6574工作面”內部金屬支架結構形變嚴重。且巷道變窄,制約了工作面礦產資源的正常回采[1]。經研究、比較后,將采用聚能管承載乳化炸藥,進行深孔爆破的工作措施,安全處理懸臂梁。

3 炮眼部署及聚能管裝藥

3.1 炮眼部署

在“6574工作面”皮帶巷道指定的轉載機頭外部10 m位置,采用“向外打眼”“單排眼”的作業方法,順巷道方向以1.2 m間距、7.5 m眼深的單位排列炮眼。而開孔位置需位于巷道頂層正中間,與“下幫”的夾角約呈17°,終孔位置則設置在泥巖層。規定響炮在12個眼以下,且封泥厚度需超出2.5 m。并使用“三級煤礦”標準化乳化炸藥及“毫秒延期”規格的電雷管。正向裝藥,踐行“一次裝藥、一起起爆。”

3.2 聚能管裝藥

為確保爆破效果能夠契合預期設想,聚能管裝藥工作需注重以下五項要點:

一是運用聚能管,向鉆孔投放3 000 g炸藥。具體來講,應用4個爆破專用雷管,并規定聚能管規模長度均為2 m,保證各個鉆孔皆以2根聚能管為單位以及管體并排排列,將炸藥逐一放置其中;

二是炸藥兩端均需布置在限位裝置內,規避“炸藥滑動”等問題發生。并通過連接管,完成2根聚能管的有機銜接。在此間,需將雷管腳線穿插于連接管內,再導入聚能管,與下一根鄰近的聚能管中的雷管等待銜接。而在銜接工作中,應強調聚能管間的銜接緊密性、牢固性,可使用電工膠帶等輔助工具加固;

三是可在聚能管銜接安裝工作中應用“泡沫定位塊”加以輔佐,繼而在固定管體定位位置的基礎上,“抵抗”管體裝置的主體重力,防止孔內的裝置脫落等現象出現。而為了避免定位塊掉落,也可利用電工膠帶將其纏繞固定;

四是聚能管的內置雷管需采用“并聯”的銜接形式完成有機連接,進而保障起爆的雷管均處于同一段節;

五是向鉆孔投放聚能管時,應著重強調聚能槽與工作面巷道走向的趨向性、一致性。

4 聚能管輔助深孔松動爆破技術的應用效果分析

4.1 技術效果

4.1.1 縮短裝藥用時

在以往作業中,“6754工作面”巷道的深孔爆破通常應用常規裝藥的作業模式,因炮眼的水平垂直特性,導致炮眼投放炸藥的工作難度較大,單個炮眼的送藥卷—安置雷管—封泥這一系列準備工作就需消耗30 min。而利用“聚能管輔助深孔松動爆破”新技術后,僅需將雷管、炸藥放置于聚能管中,在完成裝置后投放于炮眼內即可。同時,因具備定位塊的固定作用,已投放到位的聚能管不具備再次從炮眼中掉落的可能性,可實現反復送藥工作時間的節省。承載新技術的單個炮眼裝藥時間可穩定在7 min左右,促使裝藥用時達到了4倍節省的目標,可側面強化工作面爆破效率。

4.1.2 加強爆破成效

對于傳統深孔松動的礦區爆破工作形式來講,炸藥在充分爆炸后衍生的爆轟波的形態較為分散,呈現出向四周分散的情況,且炮眼同樣會被“炸粉碎”,無法有效觀測到巖石裂縫。而在“聚能管爆破”技術操作后,因爆轟波可承載聚能管特有的聚能槽完成發散,能夠伴生出高能、高強度的爆破射流。所以,比較傳統爆破技術,“聚能管爆破”技術的爆轟波更為集中,且“威力”更強,可實現巖石的切割成縫,產生1~2 cm的巖石縫隙[2]。隨后運用鉆孔專用探測儀,即可清晰觀測到由爆破作用伴生出的工作面巖石裂縫。

4.1.3 降低巷道壓力

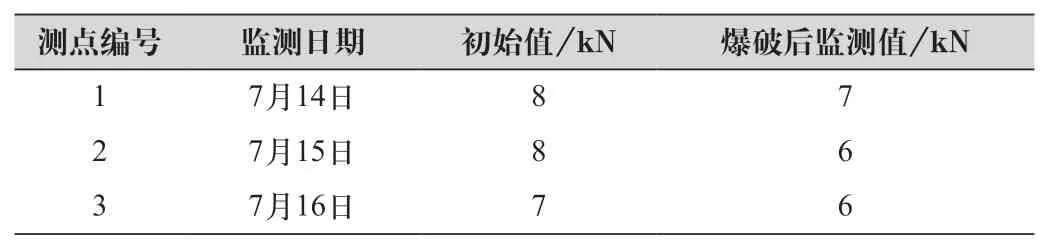

為精準、及時的檢測到經過“聚能管爆破”后的工作面巷道主體受壓情況的變化態勢,在“6754工作面”巷道中科學增設了壓力測量設備,測量信息數據如表1所示。通過深度分析監測結果可發現,在完成“聚能管爆破”作業后,巷道受壓實現了逐步降低。

表1 巷道壓力監測對比數據表

4.1.4 減少巷道維護作業量

“6754工作面”巷道在未開展爆破工作前,因需負擔懸臂梁的主體壓力,致使巷道主體發生嚴重形變,拱形支護同樣受損。為確保巷道主體結構安全,需在工作面向外修建約200架的架棚,支撐巷道結構。而在經過“聚能管爆破”處理后,巷道形變問題得到了顯著改善,僅需簡單維護即可保證采礦工人日常礦產資源開采工作的有序進行,切實減少了工作面巷道的維護工作量。

4.2 收益效果

利用“聚能管爆破”技術處理懸臂梁,除了可加強爆破工作落實效率外,還能夠提高采礦企業實際生產利潤。細致計算后可知,“聚能管爆破”的各個炮眼需消耗2根聚能管,每一炮眼需由8個鉆孔支持。由此一來,在爆破材料市場單價小幅升降的前提下,每一炮眼的布置需使用的聚能管價格約為300元。而減少爆破人員配置的人工成本,以及節約大炮眼間隔費用共計在550元左右,則使用新技術的每一炮眼可實現約250元的節省,能夠為采礦企業每年節約約7.3萬元的礦產資源開采成本[3]。且爆破效果表現優異,可減少巷道養護作業量、長期保持巷道穩定性。能夠降低采礦工程推進成本的投入,側面提升采礦企業運營利潤。

5 結語

綜上所述,處于中國社會發展新時期,采礦領域應積極承擔起為社會建設持續、穩定供應煤礦資源的使命責任,促進中國社會早日收獲發展新成就。對此,采礦企業應及時摒棄傳統“利益為上”的作業思想,強調人本理念這一根本生產原則的嚴格秉持,突出礦產資源開采工作推進的安全性。并積極引進“聚能管輔助深孔松動爆破”這種先進性技術,在全面增強礦區爆破安全的基礎上,切實縮短爆破裝藥用時,減少巷道后續維護及維修的實際作業量,提高礦產資源開采規模。整體優化礦區工作面爆破工作的落實效果,多角度發揮技術應用的積極性價值。保障采礦企業運營收益的最大化獲取,為中國采礦領域長遠發展筑牢有力基礎。