傳統活性污泥法處理化工醇酮廢水生產實踐

陳朋,紀元(遼陽石化分公司動力廠,遼寧 遼陽 111000)

0 引言

在尼龍、己二酸的化工生產裝置生產過程中,會產生高濃度的有機醇酮廢水,醇酮廢水不易降解,在傳統的處理方法中,通常采用焚燒的方法,利用焚燒爐對高濃度廢液進行焚燒,將高濃度有機醇酮廢水轉化為水和二氧化碳等無害的物質排放。傳統焚燒方法處理醇酮廢水存在著成本高、焚燒廢氣處理復雜、大氣環境影響較大的缺點。目前,對于高濃度有機廢水的處理,在污水處理工藝中有各種工藝組合,普遍存在工藝鏈較長、構筑物較多、運行管理復雜、投資較大的特點。文章通過在采用傳統延時曝氣活性污泥法污水處理裝置的生產過程中,加入不同量的高濃度有機醇酮廢水,研究醇酮廢水的生化法處理對污水處理裝置出水水質的影響,研究采用傳統活性污泥法處理高濃度有機醇酮廢水的可行性,并對醇酮廢水的生化法處理機理進行部分探討。

1 醇酮廢水的性質

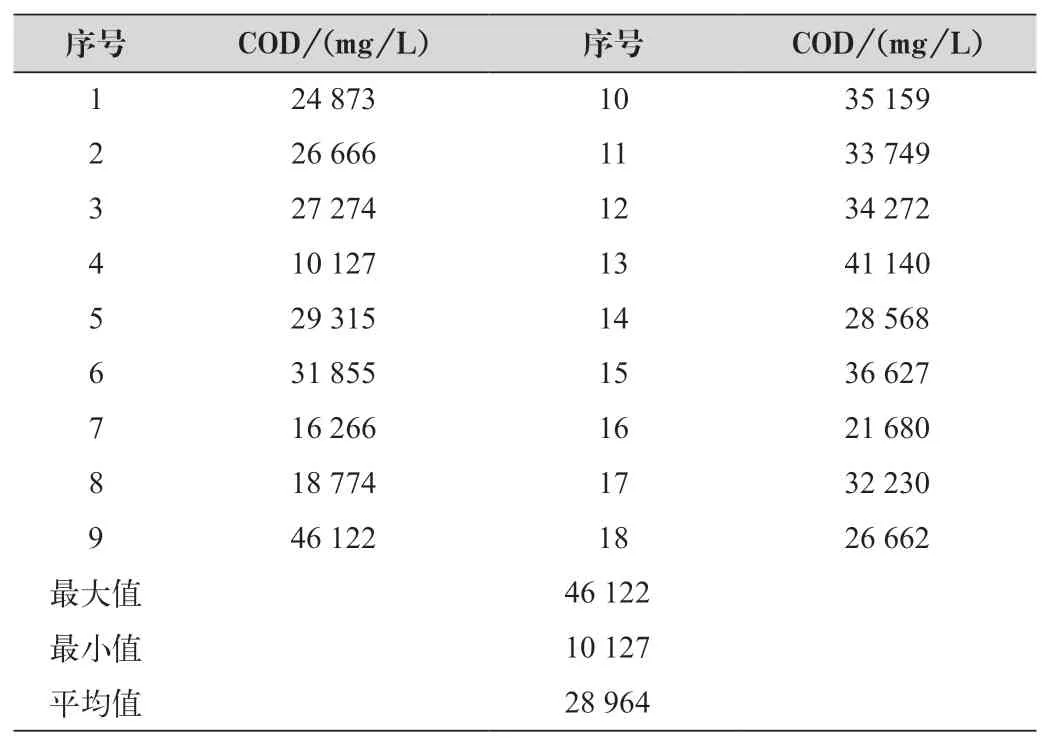

醇酮廢水的產生是在環己烷加氫氧化生成環己醇/酮混合物的過程中及環己醇/酮混合物氧化生成己二酸的過程中產生的一種化工廢水。該種廢水的特點是pH低、含有硝酸成分、COD值高(COD在10 000 mg/L至50 000 mg/L之間,平均值在30 000 mg/L左右),屬于高濃度有機廢水[1](具體如表1所示)。

表1 醇酮廢水的COD分析數據表

2 傳統的處理方法與生化法處理醇酮廢水的優缺點

傳統的處理方法是采用焚燒法在高溫下(1 200 ℃)將此種高濃度有機廢水分解為二氧化碳和水,以達到無害化處理的目的。傳統處理方法存在著能耗高、煙氣產生二次污染、焚燒爐運行控制復雜、焚燒過程中的安全性要求較高等弊端。采用生化法替代焚燒方法處理醇酮廢水,有操作安全、控制簡單、能耗較低的優點。

3 生產實踐應用

筆者通過對在采用延時曝氣活性污泥法處理化工污水的某石化分公司污水處理裝置(設計生化處理能力為水量800 m3/h,進水COD值786 mg/L)的生產過程中,向裝置進水中投加不同量的醇酮廢水的生產實踐進行研究,得出基于生產實踐的醇酮廢水投加量對污水處理裝置出水COD、曝氣池溶解氧、曝氣池污泥沉降比、污泥指數及生物相變化的關系,說明在采用延時曝氣活性污泥法處理化工污水的污水處理裝置中,適量投加醇酮廢水,可以實現在不影響裝置穩定運行情況下,醇酮廢水的生物化學降解。

3.1 醇酮廢水投加量對裝置出水COD的影響

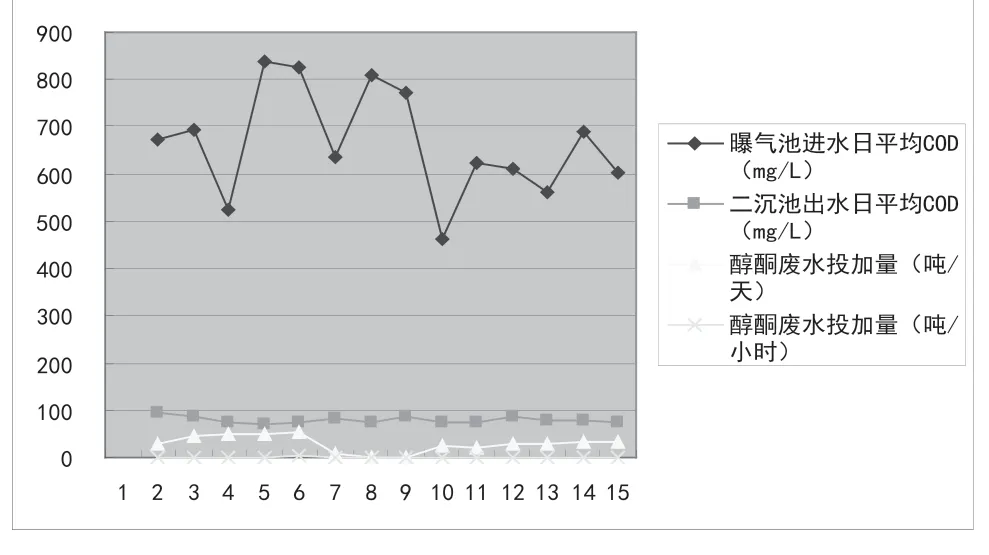

取2018年該裝置連續14天運行數據與投加醇酮廢水的量進行比較,可以看出,在裝置投加醇酮廢水(該種醇酮廢水的COD在10 000~50 000 mg/L之間),當投加量在不超過48 t/d(即投加量不超過2 t/h),裝置曝氣池進水COD值在工藝參數范圍內時,裝置出水COD值有所上升,但總體影響不大(具體如表2,圖1所示)。

表2 投加醇酮廢水量及投加后污水處理裝置進水、出水COD變化表

圖1 投加醇酮廢水量及投加后污水處理裝置進水、出水COD變化曲線圖

3.2 醇酮廢水投加量與曝氣池的溶解氧變化比較

在向裝置曝氣池加入醇酮廢液后,曝氣池溶解氧平均濃度并未受較大影響。但由于裝置曝氣池為四格運行,其中個別格內溶解氧分析出現泥上浮的情況,說明醇酮廢水對裝置的活性污泥有一定的毒性,會造成活性污泥輕微中毒上浮。

3.3 醇酮廢水投加量與94生化裝置曝氣池的污泥指數變化比較

在向裝置曝氣池加入醇酮廢液后,曝氣池溶SVI值較高,說明醇酮廢水對裝置的活性污泥有一定的影響,過多的有機物粘附在活性污泥表面,造成SVI值升高,但并未對裝置的穩定運行造成較大影響。

4 裝置運行特點

由于裝置曝氣池采用延時曝氣傳統活性污泥法,污水在裝置曝氣池內停留時間較長,可達到58 h以上,有充分的反應時間。同時,由于曝氣池采用鼓風曝氣,從進水端至出水端,有九組曝氣支管線,在運行中,根據運行的需要,可將部分支管線的曝氣量減少,在曝氣池內形成好氧、缺氧、好氧的交替環境,在這種環境中,會有部分缺氧菌及兼氧菌存在。形成一種連續性的A/O單元,從而可以對高濃度有機廢液進行降解。

5 生化法處理醇酮廢水的機理探討

微生物對眾多的有機酸都可以通過有氧途徑降解,其中最基本最典型的有機酸徹底降解就是丙酮酸氧化反應進入三羧酸循環的有氧降解途徑。三羧酸循環的反應主要是通過能夠進行三羧酸循環的酶的作用來進行的,不同菌種的三羧酸循環酶的活性各不相同,其中醋酸桿菌的三羧酸循環酶的活性較強。其他小分子有機酸或大分子或高分子有機酸是否可以通過微生物有氧呼吸徹底降解?從許多科學實驗和大量工業有機污水處理實踐來看,答案是肯定的。但大分子或高分子有機酸降解所經歷程比較多樣而復雜。最終都到達簡單的羧酸化合物或羥基酸化合物或羰基酸化合物而進入三羧酸循環。醇酮廢水的降解筆者認為是在由特定的酶將環己醇/酮的苯環構造先變成直鏈構造的有機物,進而形成丙酮或者丙酮酸,然后進入三羧酸循環進行降解。94生化裝置曝氣池活性污泥由于長期處于偏酸性的環境中生長,進水中長期含有少量醇酮廢水,經過長期馴化,活性污泥菌種中醋酸桿菌及可以進行三羧酸循環的細菌已經被強化。因此,在向曝氣池進水中加入不超過曝氣池活性污泥承受量的微量醇酮廢水時,對曝氣池的處理能力無較大影響,裝置運行穩定,出水達標。但由于醇酮廢水不易降解的特性,導致在94生化裝置曝氣池進水中投加的醇酮廢水量超過一定限值后,就會對曝氣池活性污泥的活性產生影響,從而導致曝氣池COD處理能力急劇下降,導致裝置出水COD值上升較多。

6 結語

通過在某石化分公司污水處理裝置的生產實踐表明,可以通過傳統延時曝氣活性污泥法工藝,通過控制曝氣池各部分的溶解氧濃度,優化曝氣池處理高濃度廢水的功能。對化工生產裝置產生的高濃度有機廢水—醇酮廢水進行生物降解,在裝置加入適量的高濃度有機醇酮廢水后,不會對現有污水處理裝置的出水產生較大影響,裝置生產運行穩定。但在醇酮廢水投加量超過一定量后,會導致生產裝置活性污泥產生中毒跡象,裝置出水COD值明顯升高。要想進一步提高現有傳統延時曝氣活性污泥法裝置的醇酮廢水處理能力,還需要今后不斷從醇酮廢水的生物降解機理上進行深入研究。