600 MW等級汽輪機(jī)凝汽器管型數(shù)值仿真分析

權(quán)亮杰,尹剛,陳家衛(wèi),向娟,姚潤賢

(東方電氣集團(tuán)東方汽輪機(jī)有限公司,四川 德陽,618000)

0 前言

在現(xiàn)代大型電站凝氣式汽輪機(jī)組的熱力循環(huán)中,凝汽器主要承擔(dān)系統(tǒng)冷源作用,其主要任務(wù)是將汽輪機(jī)排汽凝結(jié)成水并在汽輪機(jī)排氣口建立并維持一定真空度。根據(jù)電廠運行卡諾循環(huán),循環(huán)熱效率見式(1)。

其中Tcond為凝汽器的凝結(jié)溫度,是凝汽器背壓的單值函數(shù),凝汽器背壓越低,總的循環(huán)熱效率越高。

根據(jù)工程經(jīng)驗,凝汽器背壓每降低0.5 kPa,循環(huán)效率提高0.4%,對于600 MW等級的汽輪機(jī),可提高2.4 MW的發(fā)電量,每天可為電廠增加2.9萬元的收益。而凝汽器背壓的維持主要是通過凝汽器冷卻管凝結(jié)換熱來實現(xiàn),不同的凝汽器冷卻管型結(jié)構(gòu)對凝汽器整體的換熱效率有著較大差異,進(jìn)而凝汽器背壓也大不相同。因此冷卻排管結(jié)構(gòu)的優(yōu)劣對電廠發(fā)電效率有著至關(guān)重要的影響。

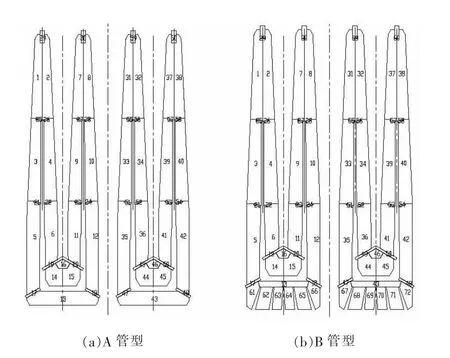

目前國內(nèi)600 MW等級常規(guī)火電項目凝汽器排管結(jié)構(gòu)是普遍采用雙山型管束結(jié)構(gòu),典型性布置如圖1(a)所示。該排管結(jié)構(gòu)經(jīng)過長期的工程實踐驗證,汽流阻力小、流場分布均勻,具有良好的換熱性能。隨著我國火電機(jī)組容量不斷增大,該管束結(jié)構(gòu)在600 MW等級及以上大型電站汽輪機(jī)組應(yīng)用時需要進(jìn)行適應(yīng)性優(yōu)化,方能保證在兼顧凝汽器的結(jié)構(gòu)經(jīng)濟(jì)型同時實現(xiàn)換熱性能的最優(yōu)化,優(yōu)化后的管型如圖1(b)型所示。

國內(nèi)某公司開發(fā)出1種新型的仿生雙聯(lián)樹形管束結(jié)構(gòu),具體管束結(jié)構(gòu)形式如圖1(c)所示。

國內(nèi)另一公司針對600 MW等級機(jī)組凝汽器開發(fā)出了塔型側(cè)抽式管束結(jié)構(gòu),如圖1(d)所示。

圖1 汽輪機(jī)凝汽器主要管型結(jié)構(gòu)

為了更全面地了解上述各種管束結(jié)構(gòu)的熱力性能,采用專業(yè)化的凝汽器管束分析軟件,分別對上述A、B、C、D管束結(jié)構(gòu)汽側(cè)空間的流場進(jìn)行數(shù)值仿真計算,通過對不同管束結(jié)構(gòu)凝汽器汽側(cè)空間的壓力場、空氣濃度場、傳熱系數(shù)分布場、速度矢量場進(jìn)行綜合分析,對不同管型結(jié)構(gòu)的換熱性能的優(yōu)劣進(jìn)行評估。

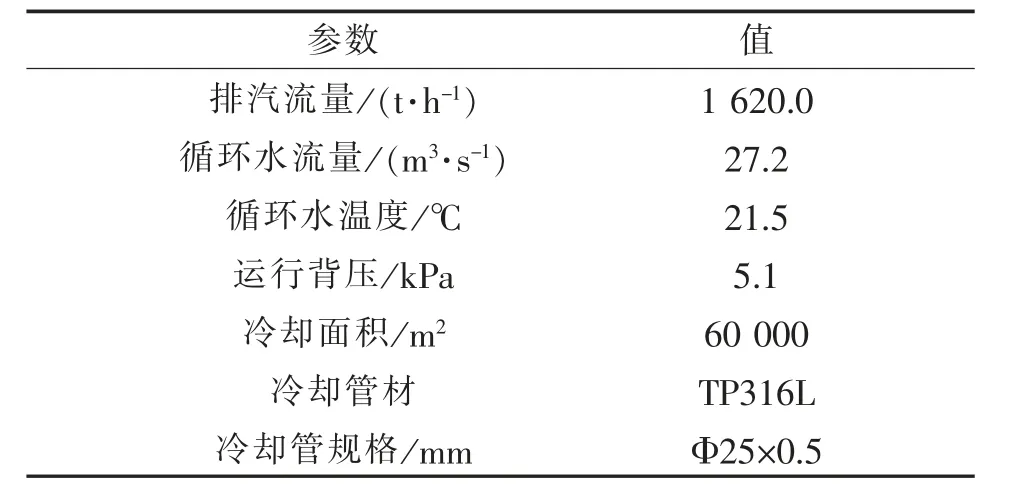

1 凝汽器管型計算輸入?yún)?shù)

為保證對各管型結(jié)構(gòu)分析結(jié)果的一致性與準(zhǔn)確性,在分析過程中,各管型結(jié)構(gòu)均以某600 MW火電機(jī)組設(shè)計運行數(shù)據(jù)為計算輸入條件,凝汽器設(shè)計結(jié)構(gòu)形式為剛性支撐、雙背壓、雙殼體、單流程、表面式凝汽器。其余相關(guān)設(shè)計參數(shù)見表1。

表1 凝汽器管型主要計算輸入?yún)?shù)

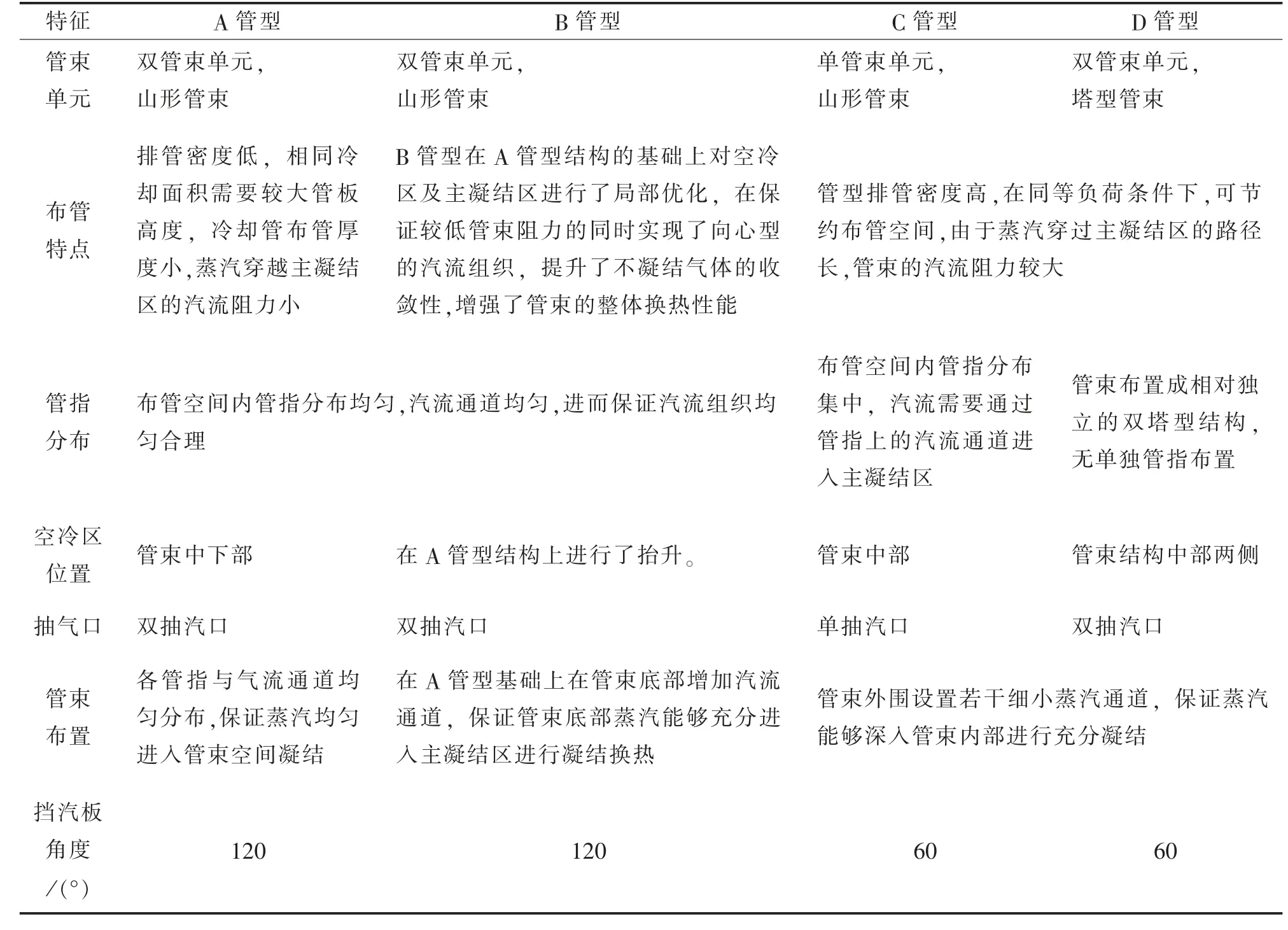

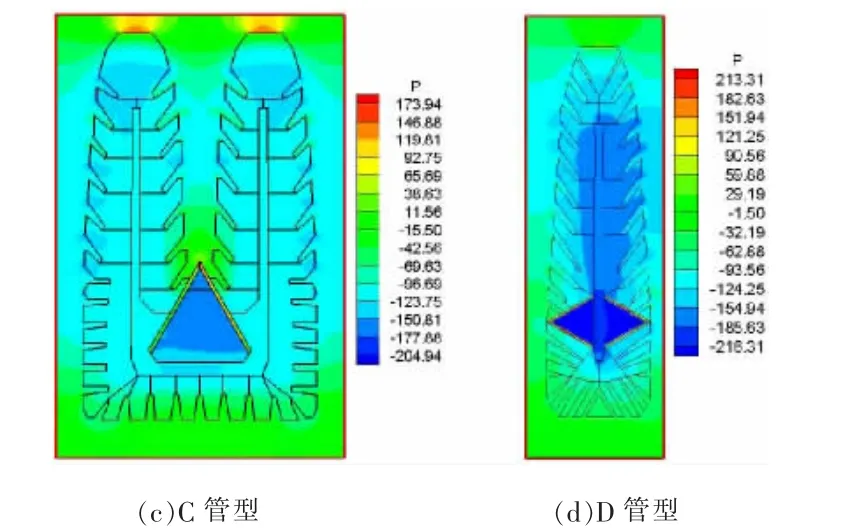

2 凝汽器管型結(jié)構(gòu)幾何模型對比

根據(jù)前述的技術(shù)輸入條件,在保持相同的換熱面積、管板高度的情況下,結(jié)合A、B、C、D 4種管型結(jié)構(gòu)的布置特點,進(jìn)行相應(yīng)的排管布置,形成不同管型結(jié)構(gòu)的幾何模型,如圖2所示。

圖2 各管型結(jié)構(gòu)幾何模型

根據(jù)不同管型幾何模型布置情況,對不同管型結(jié)構(gòu)的主凝結(jié)區(qū)、空冷區(qū)、抽氣口、擋汽板布置等結(jié)構(gòu)進(jìn)行對比分析,結(jié)果見表2。

表2 不同管型結(jié)構(gòu)幾何模型對比分析

在前述各管型結(jié)構(gòu)幾何模型的基礎(chǔ)上,利用專用的凝汽器熱力性能數(shù)值仿真分析軟件對各管型結(jié)構(gòu)進(jìn)行數(shù)值仿真分析,根據(jù)仿真分析結(jié)構(gòu)分別針對各管型結(jié)構(gòu)的壓力場、不凝結(jié)氣體濃度場、傳熱系數(shù)場、速度矢量場進(jìn)行對比分析,進(jìn)一步得出各管型的熱力性能特點。

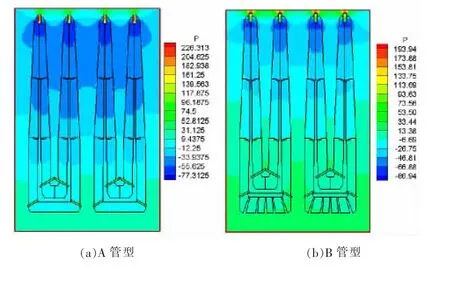

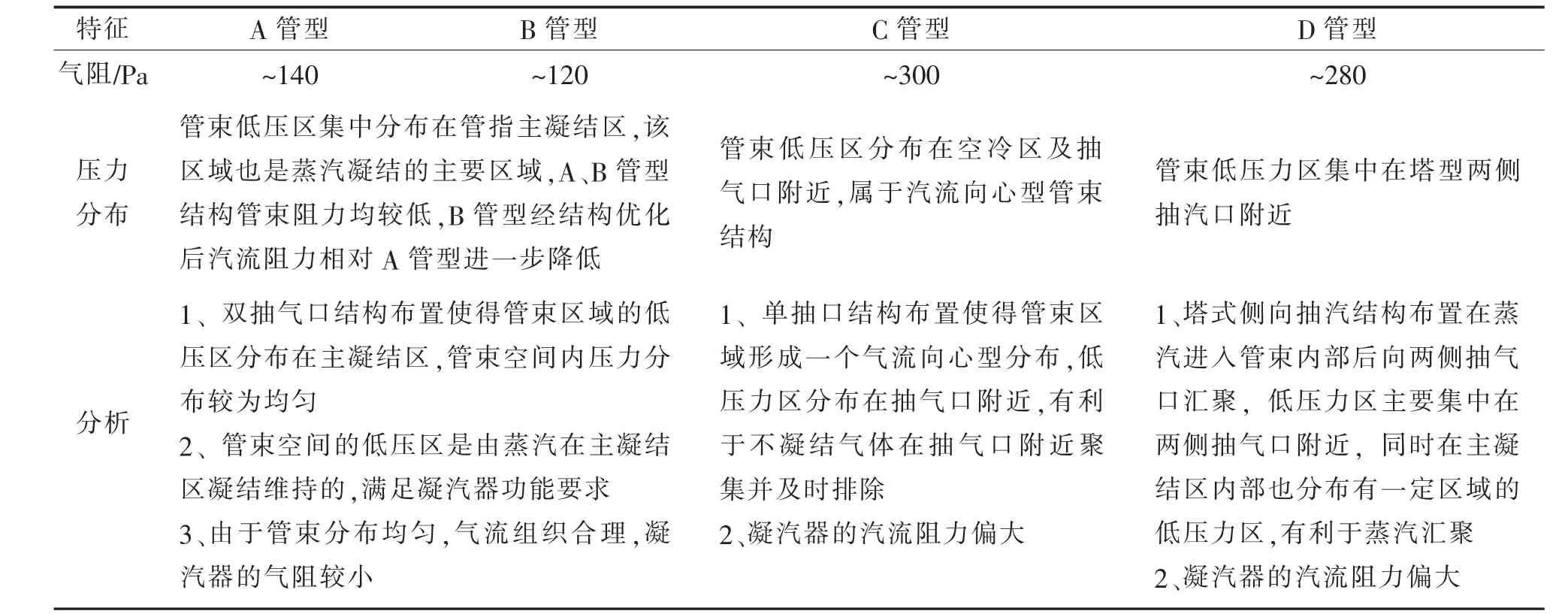

3 凝汽器各管型結(jié)構(gòu)壓力場分布對比分析

通過對凝汽器管束結(jié)構(gòu)的壓力場分布進(jìn)行分析,進(jìn)而了解管束不同結(jié)構(gòu)位置的壓力分布情況,如圖3所示,可進(jìn)一步評估管束的汽流阻力特性。

圖3 各管型結(jié)構(gòu)壓力場分布

根據(jù)不同管型結(jié)構(gòu)的壓力場分布情況,可看出不同管束結(jié)構(gòu)的壓力場分布均有各自的特點,具體分析結(jié)果見表3。

表3 不同管型結(jié)構(gòu)壓力場對比分析

通過上述分析,在壓力場分布對凝汽器整體性能影響方面,A、B 2種管型的壓力場性能明顯優(yōu)于其他2種管型結(jié)構(gòu)。

4 凝汽器各管型結(jié)構(gòu)不凝結(jié)氣體濃度場分布對比分析

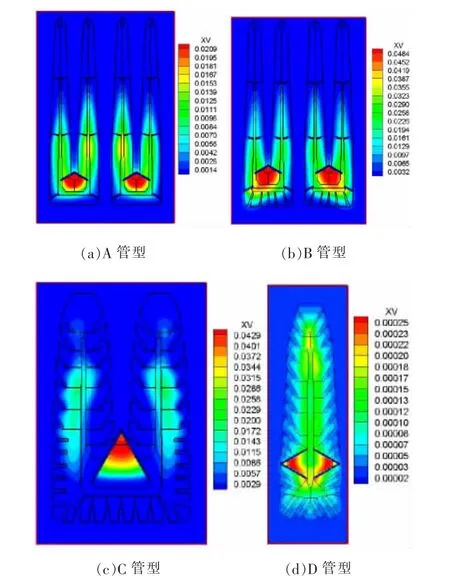

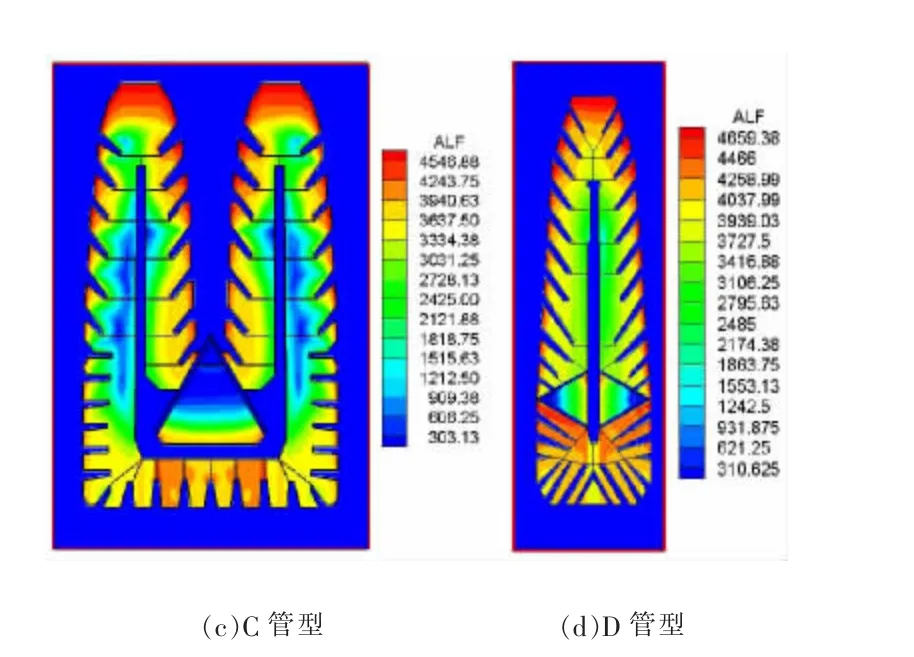

進(jìn)入凝汽器的汽輪機(jī)排汽不可避免會攜帶部分系統(tǒng)泄漏的不凝結(jié)氣體,在凝汽器主凝結(jié)區(qū)域凝結(jié)過程中,大量的蒸汽不斷被凝結(jié)成水,而不凝結(jié)氣體則在冷卻管外壁不斷聚集,最終形成一層氣膜阻斷蒸汽與冷卻管的接觸換熱,將大大降低凝汽器換熱性能。因此在凝汽器管束結(jié)構(gòu)設(shè)計過程中通常設(shè)置有相應(yīng)的抽氣口,將含有大量不凝結(jié)氣體的汽-氣混合物抽走排至凝汽器外部,降低不凝結(jié)氣體薄膜對凝汽器性能的影響。因此凝汽器抽氣口的布置型式和布置位置對凝汽器熱力性能有著非常大的影響。通過對凝汽器管束結(jié)構(gòu)的不凝結(jié)氣體濃度場分布進(jìn)行分析,進(jìn)而了解管束不同結(jié)構(gòu)不凝結(jié)氣體的濃度分布情況,可進(jìn)一步對管束不凝結(jié)氣體的收斂性進(jìn)行評估,由此判斷抽氣口布置的合理性。各管型結(jié)構(gòu)的不凝結(jié)氣體濃度場分布如圖4所示。

圖4 各管型結(jié)構(gòu)不凝結(jié)氣體濃度場分布

根據(jù)不同管型結(jié)構(gòu)的不凝結(jié)氣體濃度場分布情況,可看出不同管束結(jié)構(gòu)的不凝結(jié)氣體濃度場分布有較大差異,具體分析結(jié)果見表4。

表4 不同管型結(jié)構(gòu)不凝結(jié)氣體濃度場對比分析

通過上述分析,在不凝結(jié)氣體濃度場對凝汽器整體性能影響方面,B、C 2種管型的不凝結(jié)氣體收斂性明顯優(yōu)于其他2種管型結(jié)構(gòu)。

5 凝汽器各管型結(jié)構(gòu)傳熱系數(shù)場分布對比分析

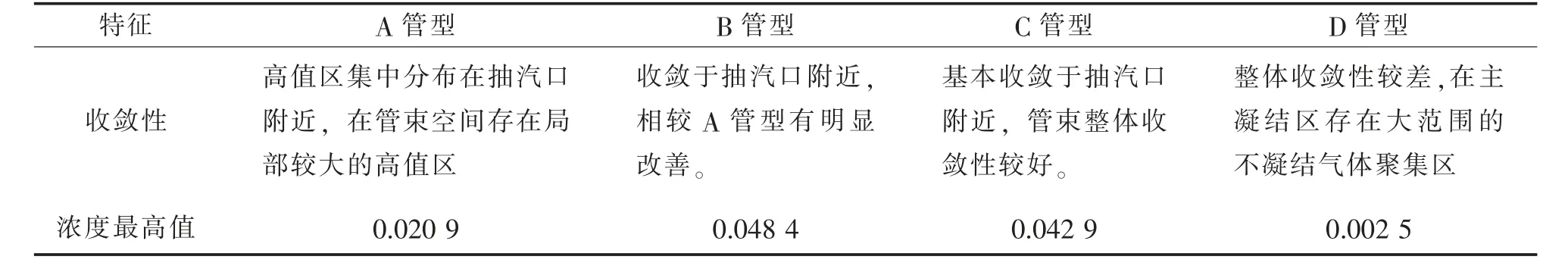

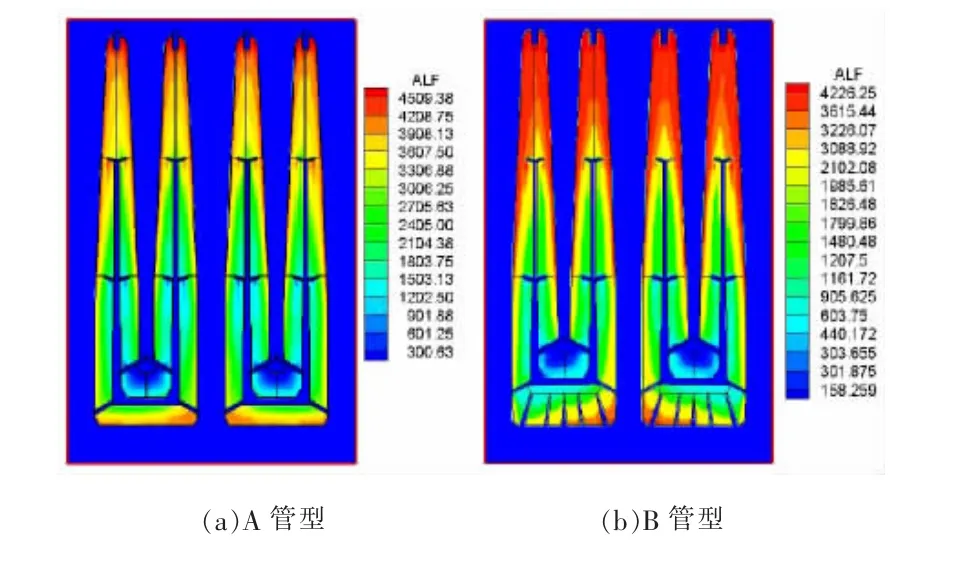

凝汽器的凝結(jié)換熱功能主要體現(xiàn)在傳熱系數(shù)的大小和分布情況。通過分析凝汽器管型結(jié)構(gòu)的傳熱系數(shù)場分布,可了解管束不同區(qū)域冷卻管的傳熱情況,進(jìn)而熟悉凝汽器的整體傳熱性能的優(yōu)劣。各管型結(jié)構(gòu)的傳熱系數(shù)場分布如圖5所示。

圖5 各管型結(jié)構(gòu)傳熱系數(shù)場分布

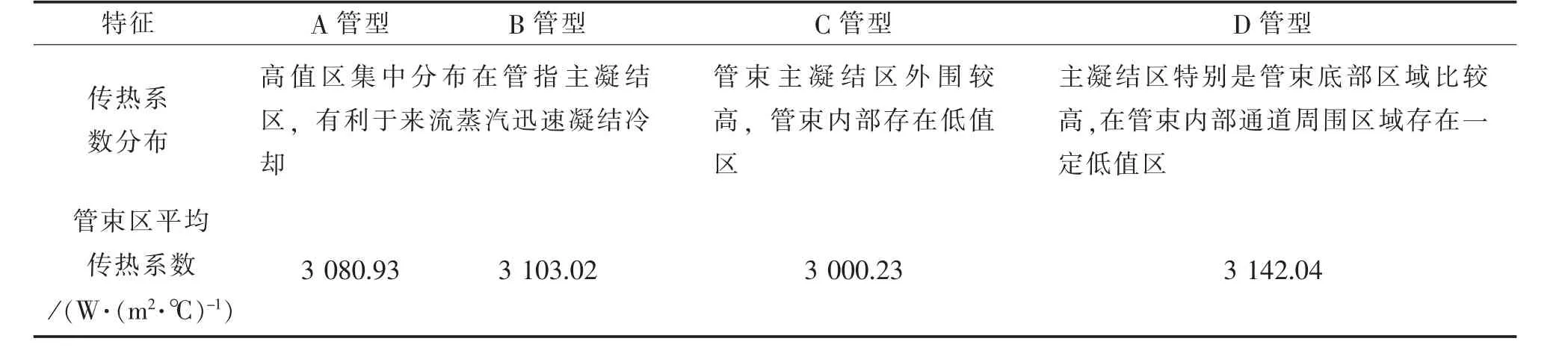

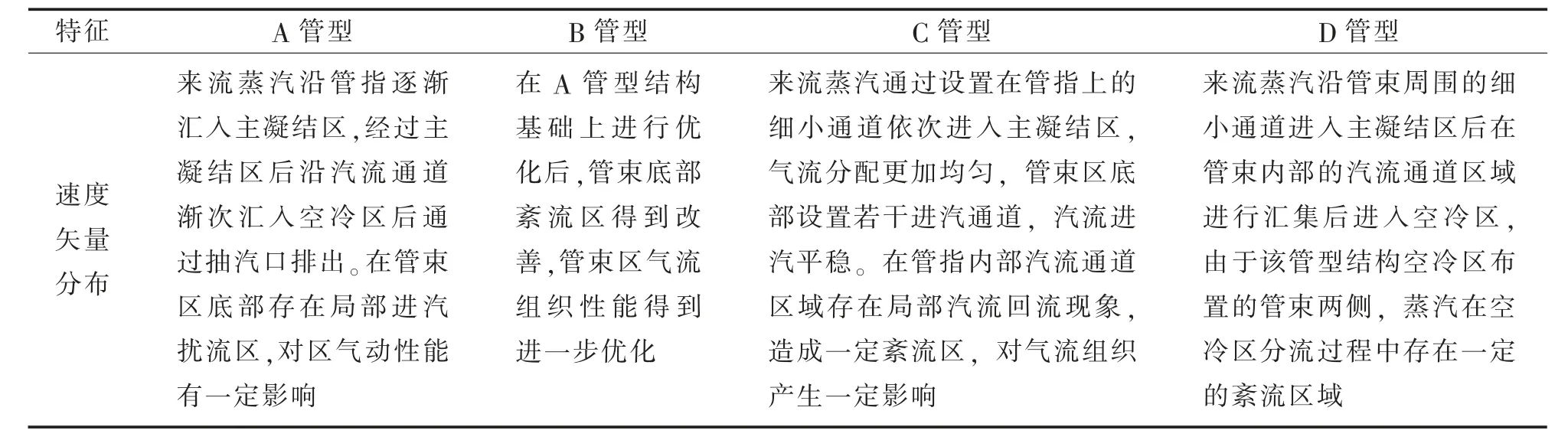

根據(jù)不同管型結(jié)構(gòu)的傳熱系數(shù)場分布情況對各管型結(jié)構(gòu)的傳熱系數(shù)分布及綜合傳熱性能進(jìn)行對比分析,具體情況見表5。

表5 不同管型結(jié)構(gòu)幾何模型對比分析

通過上述分析,各管型結(jié)構(gòu)傳熱系數(shù)高值區(qū)均集中在主凝結(jié)區(qū)域,各管型的平均傳熱系數(shù)基本相當(dāng),其中B、D管型略有優(yōu)勢。

6 凝汽器各管型結(jié)構(gòu)速度矢量場分布對比分析

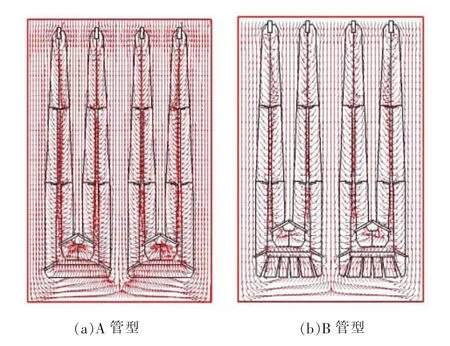

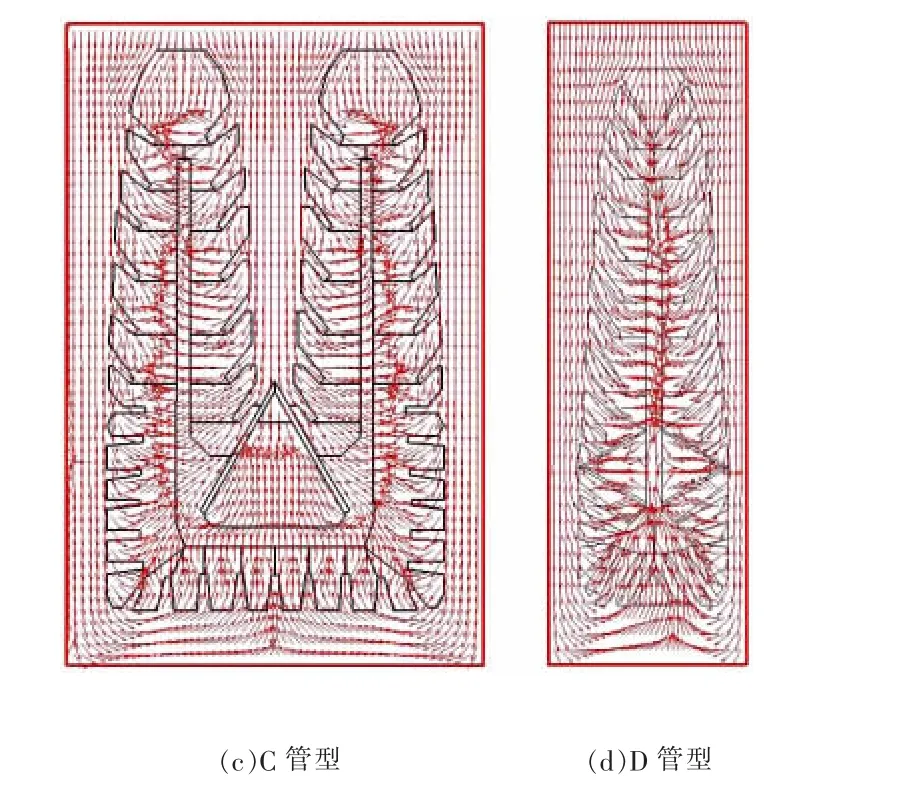

汽輪機(jī)排氣在凝汽器管束空間的氣流組織情況對蒸汽在管束空間的分布均勻性具有重要影響,進(jìn)而影響管束各區(qū)域的傳熱性能。通過凝汽器管型結(jié)構(gòu)的速度矢量場分布可快速了解到蒸汽的氣流組織情況以及管束渦流區(qū)域的分布區(qū)域,進(jìn)而可對管束區(qū)的氣動性能進(jìn)行評判。各管型結(jié)構(gòu)的速度矢量場分布如圖6所示。

圖6 各管型結(jié)構(gòu)速度矢量場分布

通過對上述各管型結(jié)構(gòu)的速度矢量場分布情況進(jìn)行對比分析,得出不同管型結(jié)構(gòu)的氣流組織特點,具體分析結(jié)果見表6。

表6 不同管型結(jié)構(gòu)速度矢量場對比分析

通過上述分析,各管型結(jié)構(gòu)氣流組織各有特點,綜合紊流區(qū)域?qū)δ鞯恼w性能影響情況,B、C管型結(jié)構(gòu)略有優(yōu)勢。

7 結(jié)論

本文通過數(shù)值仿真的方法對A、B、C、D 4種管型結(jié)構(gòu)的壓力場、不凝結(jié)氣體濃度場、傳熱系數(shù)場、速度矢量場進(jìn)行綜合分析,不同管型結(jié)構(gòu)在不同的凝汽器性能方面具有各自的特點。

經(jīng)優(yōu)化后的B管型結(jié)構(gòu)具有明顯的綜合優(yōu)勢。其中C管型在汽流組織與抽汽口布置方面具有一定優(yōu)勢。D管型在傳熱性能方面有一定優(yōu)勢。本研究對凝汽器各管型結(jié)構(gòu)的進(jìn)一步優(yōu)化具有一定指導(dǎo)意義。