百萬燃煤機組智能監盤系統的研究和應用

國能神華九江發電有限責任公司 丁 湧 趙閆濤

國家對加速工業大數據中心體系建設,促進數據匯聚、分析和應用,加速工業企業數字化、信息化、智能化轉型推動力度逐漸加大。隨著電力市場的不斷變化,迫使發電生產的方式也隨之改變,機組啟停增多、負荷率和運行小時數下降、機組運行工況變化大,對運行人員的工作強度和技能都提出更高要求,運行人員人力緊張、壓力巨大。

面對數百幅運行監視畫面、上萬個監視參數點,仍然采用傳統的監盤方式,憑人工和經驗對大量參數同時分析,造成運行人員工作強度大、重復工作多,存在監視不到位、對參數的早中期趨勢變化感知滯后等問題。現場抄表為手動抄寫或錄入,浪費大量工作時間和精力。因此亟待提高運行監盤的自動化、智能化程度。基于以上國家政策導向和當前內外部環境,作為央企發電企業,必須響應號召、主動作為、積極探索[1]。

本文詳細闡述了一種利用工業現場海量數據和建模智能算法構建的百萬燃煤機組智能監盤系統的研究思路,以及該系統在國家能源集團九江電廠(2×1000MW 燃煤機組)的實際落地應用情況。

1 智能監盤系統工作原理

為了完成對測點異常的捕捉和預警,進而實現系統、設備運行狀態的監視及診斷,我廠智能監盤系統的構建需要用到以下原理。

1.1 大數據建模和健康基準值計算

監盤預警模型采用基于相似性原理的建模技術,對生產現場機組大量運行參數的海量歷史數據進行深入挖掘分析,基于機理的分析和數學方法相結合研究建模,建立機組重要系統與關鍵設備的正常運行過程的高保真歷史經驗模型。對這些模型逐個進行模式識別和數據訓練,建立現場可用的個性化健康模型[2]。

系統或設備健康模型在現場上線,實時數據接入后,即可計算系統或設備下測點的健康基準值,這是智能監盤系統最重要的基準。進而通過設置的偏差閾值,實現實時參數的早期異常捕捉和報警。

1.2 嚴重程度計算

嚴重程度計算是對所監視的系統或設備下的每一個測點實時計算其偏差健康基準值的嚴重程度,將測點偏離科學、量化進行表征。實時嚴重程度是除了健康基準值以外的又一個重要基準。

1.3 監視組

設備的異常或故障,以及設備、系統、機組整體性能的劣化,都必然反應到底層一個或多個運行參數上,因此需要進行關聯性的測點組監視和預警提示。以設備故障模式或運行異常模式為主,其次參考現場監盤習慣,形成關聯測點的智能監盤監視組。通過后臺設置的測點系列觸發規則最終實現提前捕捉測點異常變化、自動形成早期監視報警。

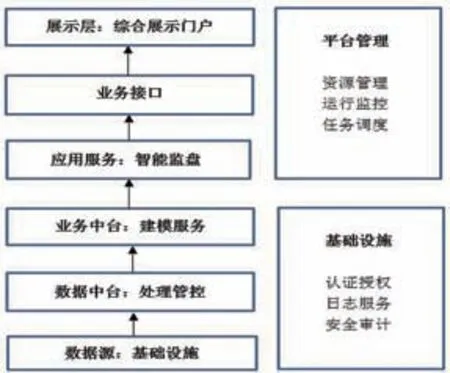

2 智能監盤系統架構

智能監盤系統部署在現場信息安全網絡三區,其數據源來源于現場SIS 系統PI 實時數據庫,數據秒級采集。系統內置自身實時數據庫和關系數據庫。系統以網頁形式展示,用戶在自己內網客戶機即可訪問和使用系統。智能監盤系統的架構如圖1所示,該系統從數據流上可分為數據源、數據中臺、業務中臺、應用服務、業務接口和展示層等六個層級[3]。

圖1 智能監盤系統的架構

從現場SIS 系統PI 實時數據庫采集到的數據,輸入到數據中臺進行處理和存儲,處理后的數據進入業務中臺,經過對應的建模服務、用戶中心等平臺后,引入到應用服務中智能監盤應用,最終通過業務接口輸出至展示層的綜合展示門戶,用戶可進行系統訪問和使用。

3 現場應用情況

我廠的智能監盤系統于2021年7月份完成現場部署和調試。運行智能監盤系統監測內容覆蓋1號機組、2號機組及公用系統下全部設備,接入全廠共計57個系統、153臺設備,測點總數達32000余個。系統實現全部測點分鐘級掃描和異常監測預警。系統通過判斷規則生成報警單,通過自定義流程引擎推送至相關部門和人員,實現閉環管理。智能監盤系統同時提供自動抄表功能,幫助運行人員抄表,減輕工作負擔;提供自定義判據功能,用戶按需可配置自己的個性化判據。

經過一段時間的運行,系統運行穩定良好。在系統、設備的測點預警方面取得了良好的效果,形成多個有效案例,顯著提高了運行監盤的質量和效率,同時也大大減輕了運行人員的工作量。

綜上,該系統是一種對電廠運行監盤具有重大意義的智能監盤系統,現場的成功應用證明了其科學性、有效性和準確性。智能監盤系統的建設和投入使用,大大豐富了我廠智慧電廠的建設內容,提高電廠數據化、智慧化、精益化生產管理水平,行業示范效應顯著。同時,該系統可復制、可推廣,能力突出,在集團和業內取得廣泛關注。