凝結水溶氧量高的原因與對策分析

國家能源費縣發電有限公司 張 勇

隨著機組容量和參數的不斷提高,火電廠對汽水品質的要求也越來越高。凝結水溶氧量是電廠凝結水品質的重要控制指標。如凝結水溶氧量不正常長周期超標時,凝結水流經軸加、低加以及凝結水系統的管道和設備,氧腐蝕會在相應設備產生,降低了凝水系統相應設備的使用周期,易引起低加、軸加及凝水管道泄泄漏,凝水系統不穩定性大大增加。氧腐蝕會造成換熱器的表面結垢,明顯降低換熱效率,造成回熱系統熱經濟性的下降。根據水汽質量控制標準,超臨界機組凝結水溶氧量應控制在20μg/L 以下。

控制凝結水溶氧量在標準之內,保障凝水品質,能有效避免凝水系統相關設備腐蝕,對火力發電廠的經濟性和安全性有很大益處。為實現機組長時間安全運行,必須控制凝結水溶氧在合格范圍之內。本文對費縣電廠600MW 機組運行過程中出現的凝水溶氧量超標問題進行了分析,并對降低凝水溶氧量的相關方法和措施進行了總結和實施,達到了改善凝水溶氧量的目的[1]。

1 機組概況和凝結水溶氧量的相關情況

費縣電廠2×600MW 超臨界機組凝結水系統的形式為單元制中壓凝結水系統,每臺機組設置一個500立方米貯水箱、兩臺100%容量凝結水泵、兩臺凝結水輸送泵、四臺低壓加熱器、一臺軸封加熱器。凝汽器為雙背壓、雙殼體、表面式凝汽器,凝汽器通過凝汽器補水調閥進行補水調節。凝結水自凝結水泵吸入管流經外殼體進入吸入口,凝結水通過首級葉輪兩端的導流器從而被吸進首級葉輪,首級葉輪排出的水由環形導葉通道引入后三級葉輪,經過升壓后自出水管流出。正常運行期間,通過凝汽器的真空抽吸作用,對凝汽器進行補水,當水位持續下降時,啟動凝結水輸送泵進行凝汽器補水。

該廠1號機組凝結水含氧量長期偏高,尤其在低負荷時段溶氧量可達到35~40μg/L,因電廠帶居民供熱和工業供汽,對凝水溶氧偏高問題,前期主要對居民供暖回水和供熱量大這方面開展工作,但收效甚微。通過與同類型機組進行比較,其它電廠在運行期間,凝結水溶氧量均能控制在合格標準之內。機組長期在凝水溶氧超標的工況下運行,對機組的安全運行造成威脅,為盡快解決凝水溶氧偏高問題,特進行分析總結。

2 凝結水溶氧量高的主要原因及解決方法

從原理上來說,凝結水在凝汽器內被冷凝成飽和水并且無過冷情況,凝水溶氧量應為零。根據原理,引起凝結水溶氧量超標的原因主要有以下三個問題:凝汽器嚴密性不合格,真空系統有空氣漏入;供熱回水和補入凝汽器的除鹽水溶氧量大;凝汽器真空除氧效果差和凝結水存在過冷度偏大的情況。根據以上原因進行具體解析,進行實施解決[2]。

2.1 對凝結水溶氧表的正確性進行校驗

凝水溶氧取樣連接口與取樣點之間的儀表管線有冷卻水或空氣泄露,會造成溶氧表計的準確性下降。但在日常定期校驗中,未發現溶氧表存在問題。就地人工取樣測量凝水溶氧,與盤面顯示基本一致,排除了溶氧表不準的問題,凝水水樣能正確反應凝水母管內溶氧量情況。

2.2 提升凝汽器真空嚴密性

凝結水泵入口電動門不嚴、凝結水泵盤根不嚴、凝汽器負壓系統漏空氣均會影響凝結水溶氧量。凝汽器真空嚴密性不良,大量空氣會漏入凝汽器。根據氣體分壓定律,凝汽器內空氣分壓上升,蒸汽分壓下降,凝水內空氣的含量就會增大。在做真空嚴密性試驗時發現A 凝汽器真空嚴密性下降率130Pa/min,B 凝汽器真空嚴密性下降率445Pa/min。重點對軸封加熱器水封、凝汽器底部放水手動門、凝泵入口電動門及濾網、及低加負壓部分進行了檢查,未發現有漏空氣現象。用氦質譜檢漏儀進行查漏,未發現較大漏點。機組停運后對凝汽器進行注水試驗,發現兩處較大漏點,機組啟動后凝水溶氧有下降趨勢,但仍偏高。

2.3 凝水過冷度偏大

費縣電廠凝結水過冷度設計<0.5℃,凝結水過冷度偏大會對機組的安全可靠運行造成潛在的威脅。同樣根據氣體分壓定律,凝結水溫度低于飽和溫度,凝汽器內的蒸汽分壓力會下降,空氣分壓力會上升,凝水中的空氣含量會增大。凝水的過冷度越大,凝水的溶氧量就會越大。凝汽器水位過高,循環水量過大,均會造成過冷度的增大。在實際運行過程中,循環水量的調整為一臺高低速循環水泵配合另一臺變頻循環水泵來實現,調整均正常。水位控制也在標準范圍之間。對凝汽器過冷度進行計算,均在設計值之內。

2.4 降低凝汽器補水的溶氧量

凝汽器的水源主要包括低壓缸排汽的凝結水、補入凝汽器的除鹽水、居民供暖回水。在運行中,溶氧量高的水進入凝汽器會造成凝水溶氧量的超標。機組實際運行過程中省煤器溶氧量一直控制在標準之內,凝汽器排汽溶氧量不存在問題。因機組帶工業供汽,補水量大,對除鹽水箱的頂部密封進行了改造,原設計除鹽水箱頂部為浮球設計。全部改造為柔性浮頂。居民供暖回水定期進行取樣化驗,溶氧量未超標。通過以上工作,凝水溶氧并未發生實質性下降。

2.5 凝結水泵機封造成的凝水溶氧量超標

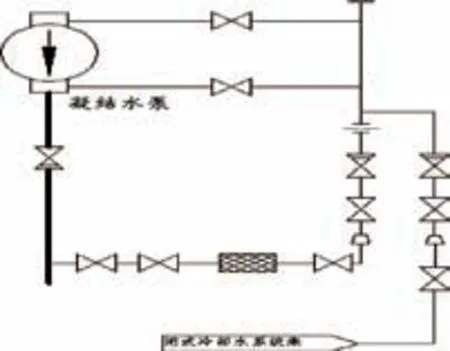

該廠凝結水泵的型式為立式筒袋式多級離心泵,總共有四級葉輪。凝結水泵的結構由外出水接管、殼體、四級葉輪、泵軸、聯軸器、密封部件、泵座等部件組成。凝結水泵軸端密封為機械密封形式,密封性能較為良好。密封水取自自身凝結水和閉式水,見圖1。

圖1 凝結水泵機械密封水系統

凝泵啟動用閉式水,正常運行采用自身凝結水。密封水壓力0.4~0.6MPa,流量在0.3~0.6m3/h。閉式水含氧量頗高,經手測閉式水溶氧量超過2000μg/L,如閉式水經過機械密封進入凝水系統,會造成凝水溶氧量增大。另外,機械密封本身的質量也會影響凝水溶氧量。通過上述的分析,在以下兩方面開展了工作。

凝結水泵機封更換。在機組停運期間,對兩臺凝結水泵機械密封進行了檢查,更換全新密封。在運行過程中,開大了凝泵抽空氣手動門。凝結水溶氧量基本無變化。排除了凝結水泵機械密封漏空氣的可能性。

對凝結水泵機械密封水壓力進行檢查。機械密封水壓力均維持在正常區間。但在試驗時發現,兩路水源均投入的情況下,關閉閉式水至密封水手動門,機械密封水壓力快速下降至0.1MPa,密封水壓力偏低。說明正常運行期間,凝結水泵的機械密封水來自閉式水而不是凝水。對凝泵自身密封水減壓閥進行調整,提高自身密封水壓力至0.45MPa,凝水溶氧量快速下降至20μg/L 以下,見表1。

表1 凝結水溶氧量前后變化情況

綜上,凝結水溶氧量超標的原因有很多,在運行中對各影響因素逐一進行分析排查。找到了兩個影響凝水溶氧量的主要因素:一個是凝汽器真空嚴密性差,另一個為凝結水泵自身機械密封水壓力偏低。通過凝汽器注水試驗和調整密封水壓力達到了降低凝水溶氧量的目標,極大的降低了凝結水溶氧量,對凝結水系統長期安全穩定運行起到了作用,減少了除氧器排汽損失。另外,此次經驗也能給其它電廠凝結水系統安全運行提供一定借鑒作用。