關于帶涂層超聲波檢測對探測結果和過程的影響分析

齊園

(上海誠云建設工程質量檢測有限公司,上海 201313)

1 帶涂層超聲波檢測對檢測結果和過程的影響

1.1 對缺陷定位的影響

利用超聲波對帶涂層鋼結構構件開展檢測,采用的技術原理是:利用接觸法將探頭經由耦合劑耦合處理后直接與工件金屬表面接觸,接觸中探頭會同步發射超聲波,超聲波傳播到工件內部過程中如遇到構件缺陷或介質界面,就會出現反射現象,而探頭同步接收反射波信息,對反射回波進行分析,就可以進行缺陷的定位。在檢測時,探頭與構件金屬表面之間存在有涂層隔離,而涂層與鋼構件的聲速存在著明顯的區別,當超聲波處于傾斜入射狀態下時,從涂層進入構件上的超聲波將發生明顯的折射,超聲波傳播路徑的變化明顯。因此,當超聲波檢測的是帶涂層的鋼構件時,涂層厚度是檢測結果的一個影響因素。

1.2 對缺陷反射波幅的影響

對于沒有經過任何處理的涂層,其表面的平整度不同,在利用超聲波檢測時,探頭與涂層表面耦合環節將出現一定的聲能損失。當超聲波處于涂層介質傳播條件下時,涂層介質本身會對超聲波產生一定的衰減作用,而這一作用也會引發聲能損失。此外,當超聲波傳播通過了介質界面的情況下,部分聲波存在反射作用,也存在聲能損失。

1.3 涂層對探頭主要技術指標的影響

(1)對探頭K值的影響。當沒有涂層時,超聲波傾斜入射直接進入鋼構件的情況下,假設有玻璃聲速、鋼中聲速、入射角和折射角分別為C有、C鋼、α1、β。

超聲波處于介質界面上存在如下的折射規律:

當有涂層時,超聲波經過了涂層和鋼構件兩個界面,發生兩次折射,設涂層的聲速為C涂,涂層中的折射角為β1,涂層中的入射角為α2,鋼中的折射角為β2。按照折射定律的分析,有機玻璃與涂層界面、涂層與鋼界面存在公式(2)、公式(3)的結果。

根據分析發現存在α2=β1的關系,隨后將這些關系代入到公式(2)公(3),可以得出以下結論:

結合(1)和(4)可以看出,β2=β,這一關系表明,當超聲波傾斜入射涂層和不經涂層的情況時,在鋼中的折射角完全相同,再加上K=tgβ這一關系的存在,說明有無涂層或者涂層厚度大小都不會對探頭的K值產生影響。

(2)對探頭前沿的影響。前沿情況直接由探頭自身決定,當鋼構件表面存在有涂層的情況下,超聲波在進入鋼構件前,就已經發生了一次折射現象,如果假定探頭前沿為L0,有涂層的情況下,入射點平移后的前沿發生了明顯的變化,為L1,此時的涂層厚度用δ=O2A來表示。在該圖中,作超聲波在鋼中折射的反向延長線,與涂層相交在B點,而O2點的法線與涂層表面相交于A點。

圖1 探頭前沿修正示意圖

經由上述關系,超聲波在界面的折射定律,可得到以下結果:

查相關資料得:C鋼=3230m/s,C涂=1100m/s

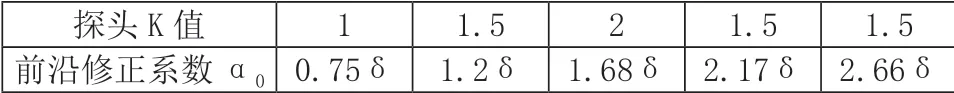

不同K值探頭的前沿修正系數結果如表1所示。

表1 同K值探頭的前沿修正系數

根據上表的數據結果,可以看出,探頭前沿修正系數取決于很多因素,其中,K值和涂層厚度的影響最直接。

2 缺陷的定量

2.1 斜探頭檢測對比試驗

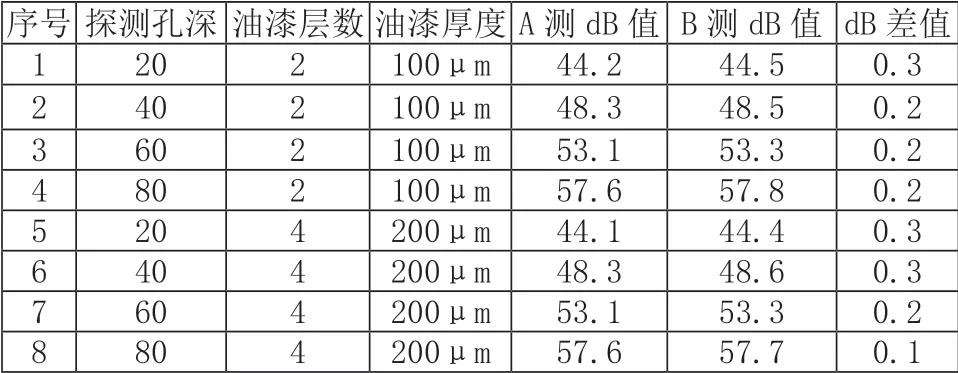

(1)試驗步驟。此試驗遵循以下步驟:①選用厚40mm的Q3558鋼板,利用特定型號的探頭完成相應的探測工作。②為獲得可靠的檢測結果,選用尺寸長、寬、高分別為400mm、40mm、110mm的試塊,在試塊長方向中間設置不同深度的長橫孔,深度分別為20mm、40mm、60mm、80mm。③對試驗過程中產生的油漆層數和厚度指標進行記錄,不涂油漆層和涂油漆層的分別用A、B側表示。④每涂抹一層油漆,就要利用同一斜探頭在A、B兩側對同一個基準孔進行探測,并根據探測結果來進行dB值的記錄。

(2)試驗結果。此試驗結果如表2所示:

表2 試驗結果對比與分析

此試驗中需注意:所配備的測試探頭為2.5P13×13K2 (01816765);選用的是機油耦合劑;在確定了最高波以后,及時使用3kg的壓塊進行壓實作業,以減小人為因素對試驗結果造成的干擾;選用USM GO+ 型號的試驗儀器。

2.2 直探頭檢測對比試驗

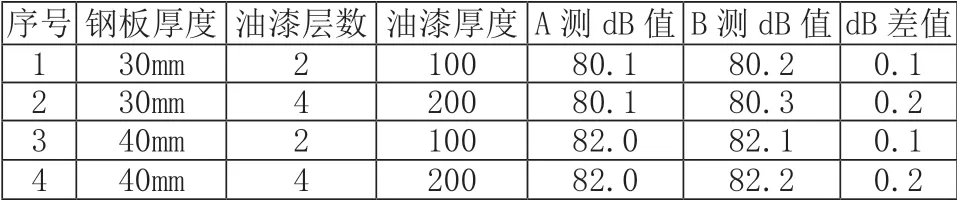

(1)試驗步驟。在開展直探頭檢測對比試驗的過程中,光潔度為V4,其中A、B側分別為涂油漆層和不涂油漆層。具體試驗步驟如下:①將碳素鋼板作為試驗要素,選用30mm和40mm厚的碳素鋼板,規格為Q355B,當選定了材料后,用2.5Pφ20單晶直探頭來完成探測工作。②將試塊一半的上下兩個表面都開展涂漆處理,而另一半不涂漆,保持原狀不變。③在試驗過程中進行油漆層數、油漆厚度的記錄。④將前期配好的探頭放在A側并使用壓塊壓住,根據試驗結果來適當進行靈敏度的調節,當板底波高度為80%的條件下,對d值進行有效記錄,同樣,在B側同樣與A側的試驗步驟一樣,記錄dB值。

(2)試驗結果。此試驗結果如表3所示。

表3 試驗結果對比

3 結語

經由一系列試驗的分析,可以發現,當鋼構件上的涂層厚度不超0.4m的情況下,涂層厚度會造成一定的聲能損失;當油漆層厚度相對均勻與構件表面存在較好的黏合效果時,斜探頭超聲波檢測靈敏度相差最大保持在0.3dB左右,而直探頭超聲波檢測靈敏度相差最大為0.2dB。進行超聲波檢測工作時,只要油漆層分布較為均勻且黏合效果良好,不去除油漆層就可以得到良好的檢測結果,油漆層不會對超聲波檢測的靈敏度造成巨大的干擾。