提高離子膜固堿質量的措施

陳勇江,任勇強

(新疆圣雄氯堿有限公司,新疆 吐魯番 838100)

為了提高固堿質量,可在一定程度上通過改善客觀條件、加強工藝控制來實現。下面介紹對固堿中碳酸鈉和三氧化二鐵含量的控制措施。

1 固堿生產工藝流程

離子膜電解生產的32%(質量分數,下同)堿液,經過三效逆流降膜蒸發濃縮至50.0%~55.0%。由于該工藝過程在完全封閉環境中進行,且連續生產,堿液在設備管線中停留時間短,堿液中無雜質產生。

50%堿液經過濃效蒸發器由中壓蒸汽加熱濃縮至66.0%~70.0%,自流入濃堿槽,由濃堿泵送入最終濃縮器繼續濃縮至98.0%~99.9%。堿液通過最終濃縮器的過程中由熔鹽系統加熱。98.0%~99.9%的熔融堿進入再分配器,再自流至片堿機堿鍋,轉鼓粘堿后,經循環冷卻水冷卻,由刮刀加工成低溫片堿。生產出的片堿在重力作用下,經過片堿出料溜槽進入自動包裝機進行稱重包裝,經熱合內袋、外袋封口,進行碼垛。

50%堿濃縮至98.0%~99.9%熔融堿過程中,堿液溫度和濃度高,對管線和設備具有一定的腐蝕性,造成固堿中金屬離子含量升高。由于片堿機堿鍋不是全封閉,堿鍋中的結晶堿長時間與空氣中的CO2接觸生成碳酸鈉,造成固堿中碳酸鈉含量升高。固堿中金屬離子和碳酸鈉含量直接決定了固堿質量。因此,降低固堿中金屬離子和碳酸鈉的含量是提高固堿質量的重要途徑。

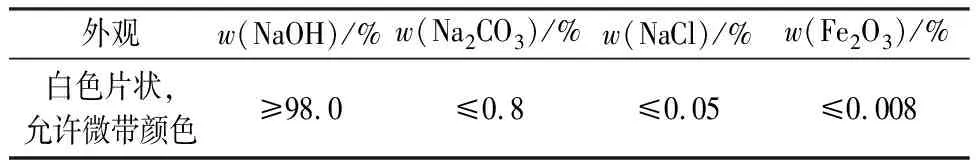

GB/T 209—2018 《工業用氫氧化鈉》中要求的片狀固體氫氧化鈉(IS-Ⅰ型)指標[1]如表1所示。

表1 工業用片狀固體氫氧化鈉(IS-Ⅰ型)指標

2 固堿中Na2CO3含量的控制

(1)徹底沖洗堿鍋。沖洗堿鍋是影響固堿質量的主要因素之一。開停車時,由于下堿溫度較低,堿鍋內堿液結晶,鍋內壁等處均附著一定量的NaOH,這部分NaOH與空氣中的CO2接觸生成碳酸鈉。若堿鍋沖洗不徹底,則鍋周圍已形成的碳酸鈉和洗鍋水中的NaCl、碳酸鈉直接進入下一批固堿中,影響固堿質量。因此,沖洗堿鍋時,將堿鍋內的殘余堿全部沖洗干凈可有效降低固堿中碳酸鈉含量。

(2)盡量密閉操作。堿液的特性決定了其極易吸收空氣中的CO2生成碳酸鈉,因此堅持密閉操作也是減少固堿中碳酸鈉含量的有效措施。目前,濃縮堿液過程在密閉環境下進行,但是在制片過程中,堿會與空氣接觸。因此,在制片和包裝過程中應連續生產,盡量避免片堿與空氣接觸,消除環境中二氧化碳對固堿中碳酸鈉含量的影響。

3 固堿中三氧化二鐵含量的控制

固堿中三氧化二鐵含量不僅影響產品的內在質量,也會在外觀上使堿呈現出不同的色層。近年來,由于固堿顏色問題造成降級和用戶投訴的情況時有發生,給企業造成一定的經濟損失。因此,提高調色及其他相關操作技能,降低固堿中三氧化二鐵含量是提高品質的重要環節。

離子膜工序生產的堿液中鐵離子含量較低,因此固堿中鐵離子濃度主要由固堿生產過程決定。從降膜管出來的高溫濃堿對堿鍋和轉鼓有一定的腐蝕性,從而增加了堿液中鐵離子的含量。同時,離子膜堿液中所含氯酸鹽也隨著溫度的升高不斷分解,在氯酸鹽隨溫度升高分解的過程中對鑄鐵鍋和轉鼓產生了腐蝕,在不同溫度下,氧化、還原離子的價位及種類不同,導致堿液顏色的變化 。

在實際生產中,降低及去除大部分鐵、錳離子的措施是:在開車時,利用開車頭堿將轉鼓和堿鍋的鐵銹清洗干凈后再開車生產;在生產中,保證連續生產,減少開停車和蒸汽吹掃的次數,保持轉鼓和堿鍋的干燥,防止因設備潮濕生銹而將鐵銹帶入固堿中。

4 其他注意事項

首先,將下堿溫度控制在380 ℃左右,堿純度完全可滿足質量要求;其次,檢驗樣品要迅速,并對取樣瓶進行烘干處理,防止吸潮。