次氯酸鈉的生產

黃金豹

(河南神馬氯堿發展有限責任公司,河南 平頂山 467242)

河南神馬氯堿發展有限責任公司(以下簡稱“神馬氯堿發展”)是以生產燒堿、聚氯乙烯樹脂等基礎化工原料為主的氯堿企業,主產品離子膜燒堿(折100%)和聚氯乙烯樹脂產能均為30萬t/a。

近年來,神馬氯堿發展經過產品結構調整,增加了部分耗氯產品的產能,2018年12月公司取得了《消毒產品生產企業許可證》,次氯酸鈉生產裝置產能提升至10萬t/a。下面介紹神馬氯堿發展次氯酸鈉項目建設中的工藝選擇及生產裝置的運行經驗。

1 工藝現狀

次氯酸鈉是一種高效的殺菌、消毒化學品[1]。目前,次氯酸鈉生產工藝較多,主要有堿液氯化法、漂白粉復分解法及電解法等[2]。電解法適用于低濃度、小規模的生產裝置;而漂白粉復分解法生產成本較高,基本被淘汰;堿液氯化法裝置簡單、易控制,被廣泛應用,堿液生產次氯酸鈉有效氯質量分數可達20%以上。其反應式如下:

2 工藝流程選擇

按工藝裝置的連續與否,可將堿液吸收氯氣生產次氯酸鈉分為間歇法和連續法。

間歇法工藝的優點是產品指標靈活多變,滿足多樣化市場需求;不足之處是產品質量不穩定,操作麻煩,且氯氣流量的調整易造成氯氣系統壓力波動。連續法工藝的優點是產品質量穩定,操作簡單,產量大,氯氣流量穩定;不足之處是有效氯含量不變,難以滿足市場需求。

2.1 間歇生產工藝流程

根據主要設備可以將間歇法工藝分為塔式間歇法和釜式間歇法。

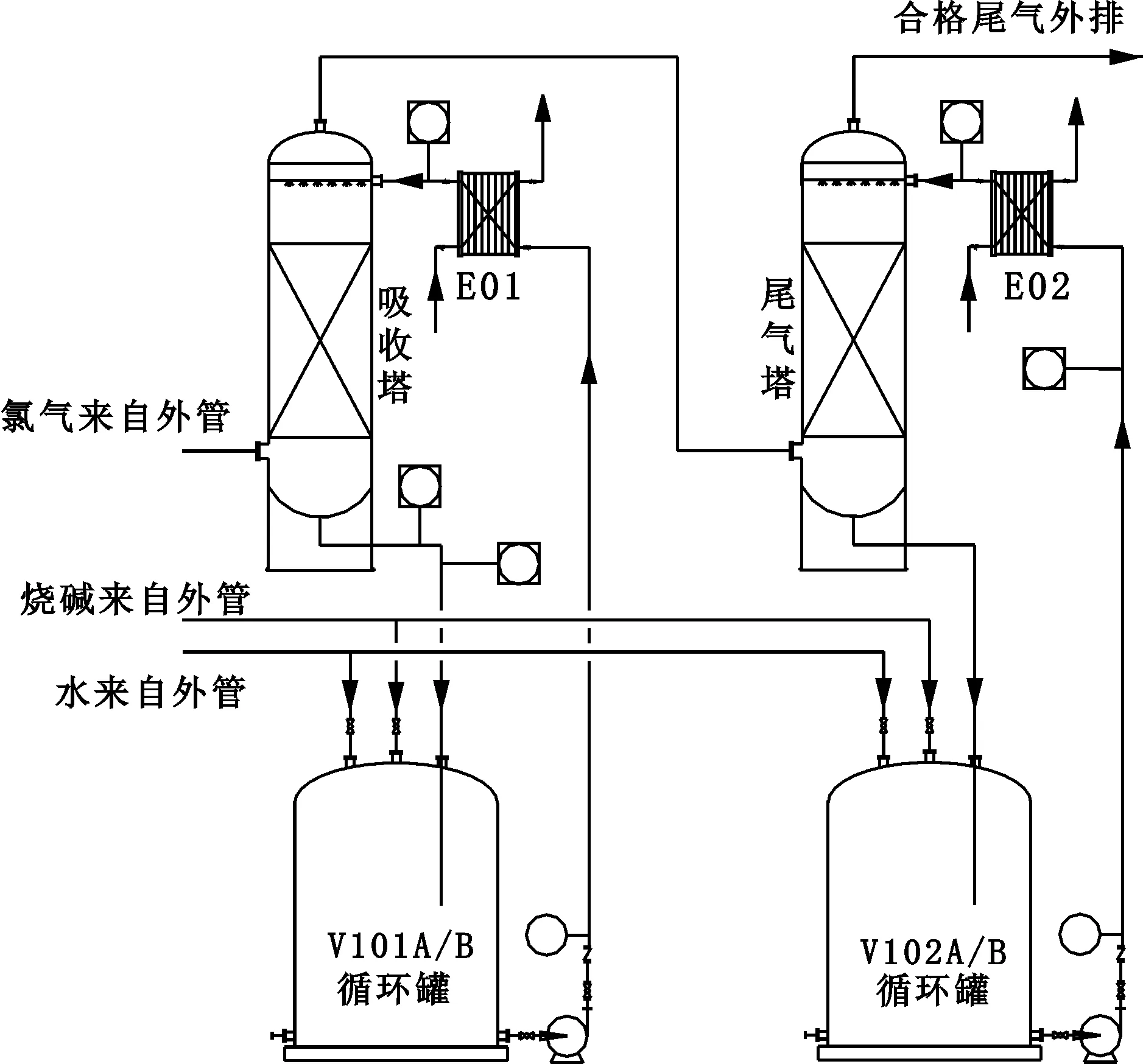

塔式間歇法生產裝置多為事故氯氣吸收塔經過改造而來,一般為兩塔串聯工藝,每塔配有兩個循環液罐。工藝流程如圖1所示。該流程為典型的間歇生產,氯堿企業常用此流程。該流程簡單,產量大,產品有效氯范圍廣,有效氯質量分數可達16%(次氯酸鈉質量濃度約200 g/L)。不足之處是原料實際消耗與理論消耗量差別大,產品質量不穩定。

圖1 塔式間歇工藝流程簡圖Fig.1 Process flow diagram of batch production in reactor tower

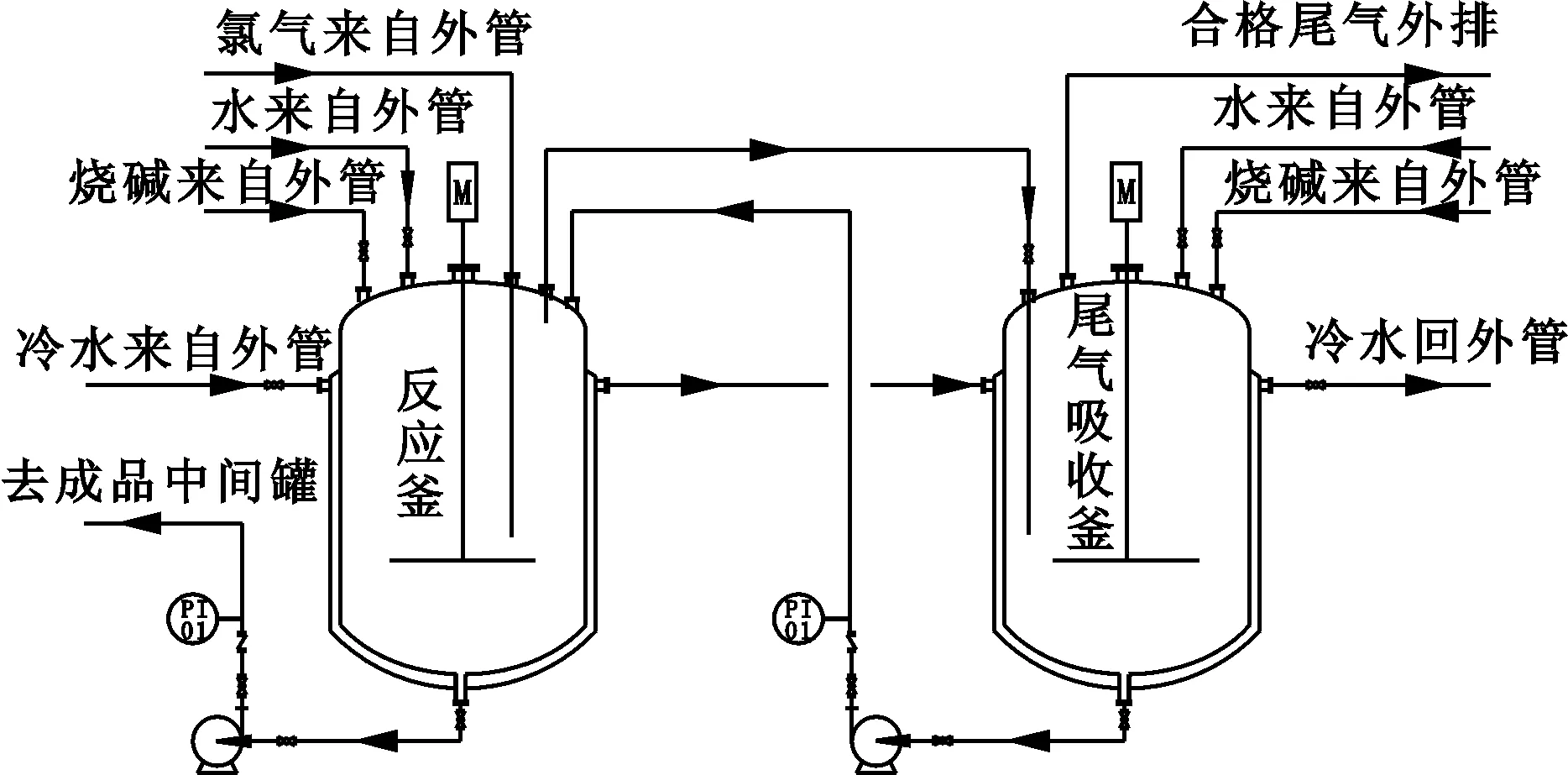

釜式間歇生產流程由反應釜和尾氣吸收釜組成。在攪拌的作用下,氯氣與堿液充分接觸反應,同時反應液也充分與夾套內的冷水熱交換,達到穩定反應液溫度的目的,流程見圖2。該工藝優點是流程簡單,操作方便,可以生產有效氯質量分數20%以上的產品。該流程的不足之處是規模小、產量低,產品質量不穩定,且氯氣與堿液接觸有限,存在局部副反應大,產品原料消耗高。

圖2 釜式間歇工藝流程簡圖

2.2 連續法工藝流程

近年來,隨著次氯酸鈉廣泛應用,其市場需求量增大,質量要求提高,連續法次氯酸鈉生產裝置陸續開發。目前,連續法次氯酸鈉生產工藝按照其反應設備的特點,可以分為微通道式、塔式、釜式。

2.2.1 微通道式連續工藝流程

近年來,微通道反應器因其比表面積大,以及在傳質、傳熱、恒溫等方面的優勢,在國內化工領域的新應用層出不窮。江西某公司將微通道反應器成功應用于次氯酸鈉生產,單臺裝置產能達15 t/h,次氯酸鈉質量濃度約114 g/L[3](有效氯質量分數約10%)。該裝置中,液氯直接參與反應,反應熱為液氯汽化提供一部分熱量,有效降低了汽化能耗。另外,連續法產品質量穩定、產能大。

微通道反應器有其自身不足——不適用于有固體顆粒產出的反應。因此,次氯酸鈉有效氯濃度難以大幅提高。

2.2.2 塔式、釜式連續工藝流程

目前已公布的次氯酸鈉生產裝置中,塔式、釜式連續工藝流程較常見,塔式連續工藝流程見圖3。

圖3 塔式連續工藝流程

兩種工藝流程除主要設備存在區別外,產品有效氯含量也存在差別:釜式連續工藝流程可以生產有效氯15%(次氯酸鈉約180 g/L)以上的次氯酸鈉,而塔式連續工藝流程因結鹽堵塔的緣故,多生產13%(次氯酸鈉約160 g/L)以下的次氯酸鈉。

3 裝置運行分析

因客戶對次氯酸鈉產品有效氯、殘堿等指標要求不一致,且產量需求不穩定等因素,神馬氯堿發展次氯酸鈉生產裝置采用塔式間歇工藝。同時,神馬氯堿發展開發了塔式連續高濃度次氯酸鈉生產裝置,以滿足不同客戶需求。下面以神馬氯堿發展塔式間歇法工藝裝置為例進行分析。

3.1 裝置運行物料消耗

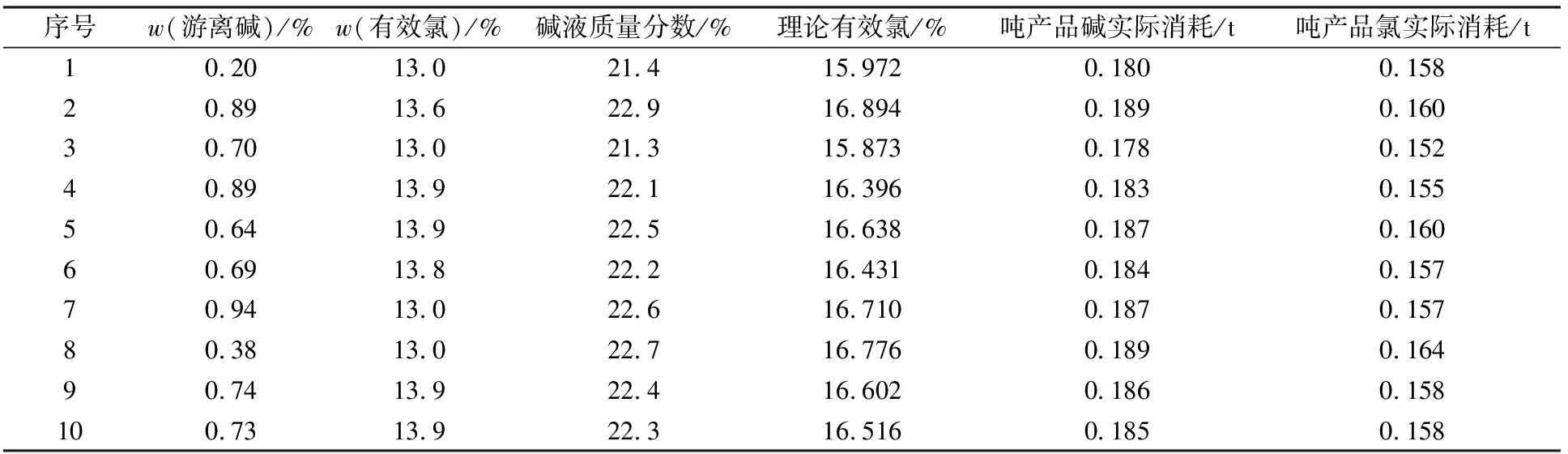

如上述,塔式間歇工藝產量大,產品質量調整方便,且可以短時間生產有效氯質量分數約16%的產品(次氯酸鈉質量濃度約200 g/L)。經過長時間生產摸索,神馬氯堿發展技術人員得到了成品次氯酸鈉有效氯與配堿比例的關系,有效氯為10%、13%次氯酸鈉的物料消耗大大降低,詳見表1、表2。

表1 實際生產中有效氯10%的次氯酸鈉物料消耗

表2 實際生產中有效氯13%的次氯酸鈉物料消耗

由表1計算可得:生產有效氯含量10%(質量分數,下同)的次氯酸鈉,實際有效氯平均值10.77%,水與32%堿的體積比平均值為1,配堿平均質量分數18.4%,噸產品氯氣消耗約0.133 t(比理論值高0.025 t),噸產品折百堿消耗約0.157 t(比理論值高0.036 t)。

由表2計算可得:生產有效氯含量13%的次氯酸鈉,實際有效氯平均值13.5%,水與32%堿的體積比平均值為0.59,配堿平均質量分數22.2%,噸產品氯氣消耗約0.158 t(比理論值高0.023 t),噸產品折百堿消耗約0.185 t(比理論值高0.033 t)。

3.2 存在的問題及解決辦法

神馬氯堿發展間歇法工藝生產次氯酸鈉過程中,曾出現如下問題:原料(堿液、氯氣)消耗高,塔體及塔填料支撐板腐蝕較快,填料損壞快,成品有效氯降低快,堿液回罐管道堵塞等。

35 ℃以上次氯酸鈉分解加速,生成大量鹽,物料消耗增大,有效氯低。副反應式如下:

副反應生成的鹽在管道內積聚,堵塞管道,影響生產。另外,反應溫度高加速了CPVC填料、支撐板的腐蝕老化。因此,控制反應溫度是解決問題的關鍵。技術人員經過長時間的試驗摸索,實施如下優化措施,并取得了良好的效果。

(1)增加反應后堿液溫度控制點,確保溫度不超過35 ℃。

(2)增加循環堿液量,控制堿液溫升。

(3)氯氣入口段采用耐高溫、耐腐蝕的聚四氟乙烯材質。

(4)堿液回罐管線U形彎改為直管,如圖1所示。

(5)當堿液pH值達到12時,降低氯氣流量,緩慢反應;當堿液pH值為11.5時停止反應,循環分析,微調氯氣,控制產品指標。

(6)成品分析合格后,靜置30 min(視罐內堿液循環充分而定)后復檢。

4 結語

神馬氯堿發展間歇法和連續法兩種工藝搭配使用,連續法產品專供特定裝置。公司技術人員通過優化裝置,使間歇法裝置消耗低、運行平穩,滿足市場需求。