PVDC乳液的制備及其性能研究

周健,熊雄,曾子睿

(1.浙江衢州巨塑化工有限公司,浙江 衢州 324004;2.浙江巨化檢安石化工程有限公司,浙江 衢州 324004)

聚偏二氯乙烯(以下簡稱“PVDC”)是一種高阻隔、強韌性和良好化學穩定性的理想材料,在包裝及防腐行業獨樹一幟。自20世紀50年代發展至今,PVDC材料已被廣泛應用于食品、藥物包裝及機械零件、軍用戰略物資防銹等領域,是目前全球范圍的包裝及防腐行業中一種極有生命力的高分子材料[1-2]。包裝及防腐用PVDC材料主要以偏氯乙烯(以下簡稱“VDC”)為主要單體,采用乳液聚合法均聚或共聚而成[3]。浙江衢州巨塑化工有限公司是國內生產PVDC乳液最早的企業,自20世紀80年代發展至今,能提供豐富的技術及生產支持。

無皂乳液聚合是指聚合反應中不添加乳化劑,或添加的乳化劑參加反應,或乳化劑添加量小于臨界膠束濃度(CMC)的一項乳液聚合反應新技術。該技術可有效減少傳統乳液聚合中乳化劑對最終成品耐水性、黏結性等性能的不良影響[4]。通過無皂乳液聚合制備的乳液產品無需去除乳化劑,可直接使用,顯著降低了生產成本。與此同時,該工藝避免了傳統乳液聚合中大量使用乳化劑而造成的潛在環境危害。近年來,有關無皂乳液聚合工藝的研究主要針對于丙烯酸酯類乳液[5-6],鮮有PVDC無皂乳液聚合的相關報道。因此,開展制備PVDC無皂乳液的研究及其應用具有十分重要的意義。

本文中采用半連續種子乳液聚合法[7],通過調整反應溫度、反應型乳化劑用量,并對共聚單體丙烯酸(以下簡稱“AA”)添加量進行研究,合成出了固含量高達50 %且黏度低于100 mPa·s的無皂PVDC共聚乳液,該乳液儲存穩定性優異,60 ℃下儲存保質期達20天以上。通過多次500 L釜放大試驗證明,該工藝反應穩定,具有良好的工業化前景。

1 試驗材料和方法

1.1 材料和分析儀器

材料:VDC,丙烯酸異丁酯(以下簡稱“BA”),甲基丙烯酸甲酯(以下簡稱“MMA”),AA,辛基酚聚氧乙烯醚(以下簡稱“OP-10”),烯丙氧基壬基酚聚氧乙烯醚硫酸銨(以下簡稱“DNS-86”),苯乙烯磺酸鈉(以下簡稱“SSS”),過硫酸銨(以下簡稱“APS”),焦亞硫酸鈉(以下簡稱“SMBS”),去離子水。

分析儀器:NDJ-8S型旋轉黏度計,Nano zs90 激光粒度儀。

1.2 乳液制備

1.2.1 種子乳液的制備

將一定量的AA、MMA、BA和OP-10水溶液混合制成預乳液后加入預混槽中待用,之后向10 L/100L金屬釜(均自帶攪拌及控溫)加入一定量去離子水。升溫至50 ℃后開始滴加氧化還原體系引發劑APS/SMBS及預乳液,控制4 h滴完,保溫1 h后降溫出料,得到種子乳液。

1.2.2 無皂PVDC乳液的制備

將一定量的VDC、AA、MMA和DNS-86/SSS水溶液混合制成預乳液后加入預混槽中待用;將一定量上述種子乳液、去離子水及部分乳化劑加入100 L/500 L金屬釜中;升溫至70 ℃后加入氧化還原體系引發劑APS/SMBS;之后開始滴加預乳液。反應8 h,保溫1 h后降溫出料,得到不同批次無皂PVDC乳液。

1.3 測試與表征

1.3.1 固含量測定

用干燥稱重法按照Q/JHGS 130—2019標準進行測試。

1.3.2 凝膠率

將乳液冷卻后,通過孔徑48 μm的篩網過濾。收集反應釜壁、攪拌槳葉及濾網上所有固體于120 ℃烘至恒重,所得凝膠質量占乳液除水后總質量的百分比即為凝膠率。

1.3.3 轉化率

取1~2 g樣品,用干燥稱重法按照YBB 00222005 —2015標準進行測試。

1.3.4 儲存穩定性

按照標準GB/T 6753.3—1986進行測試。

1.3.5 黏度測試

用旋轉黏度計,按照GB/T 2794—2013標準進行測試。

1.3.6 粒徑和分散指數PDI

將待測乳液稀釋100倍,然后用激光粒度儀測試。

2 試驗結果與討論

2.1 反應溫度的選擇

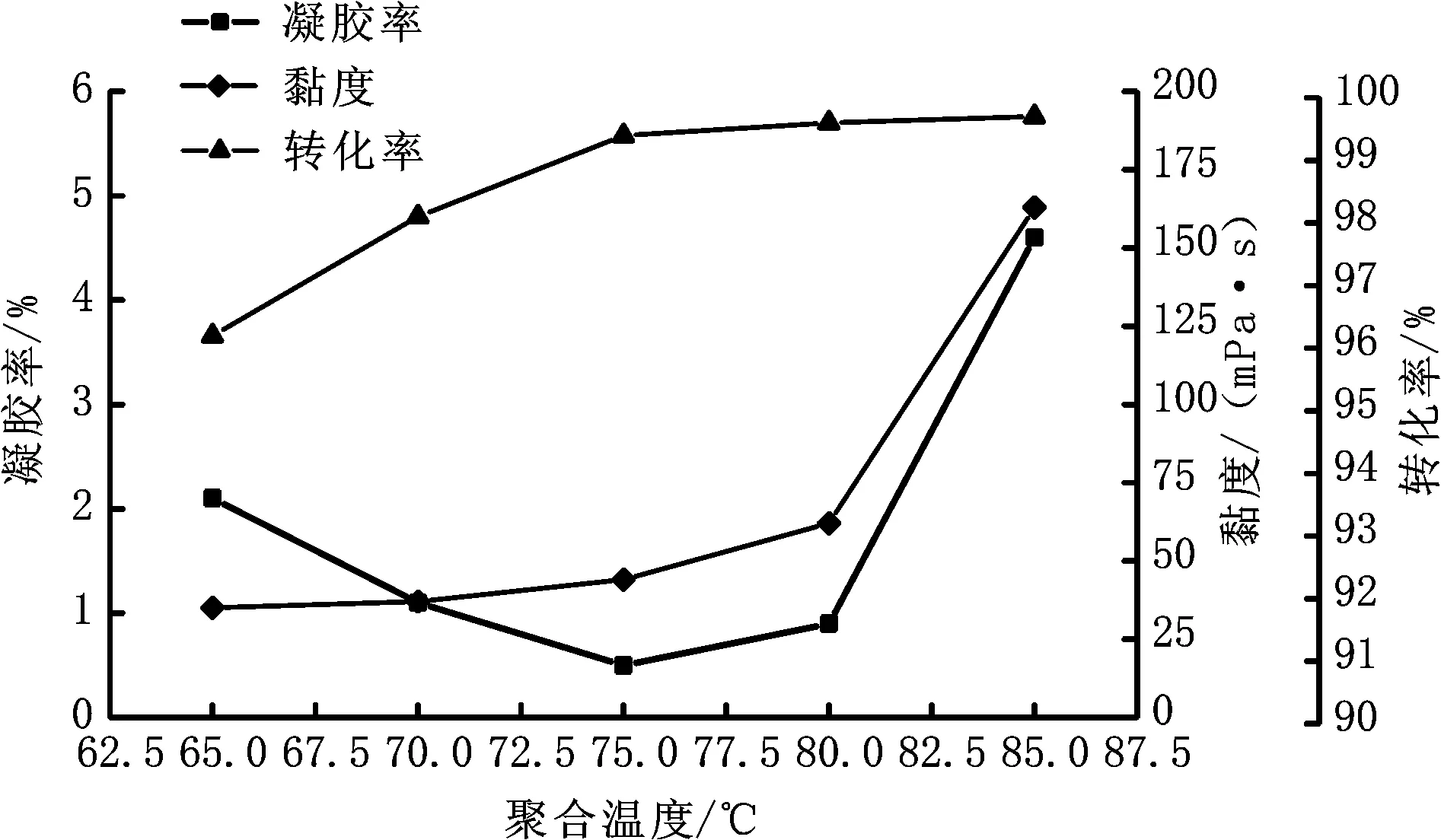

反應溫度是聚合中乳液穩定性的主要控制因素之一。聚合溫度低,誘導期長,聚合反應速率偏低;聚合溫度過高,引發劑的分解速率過快,反應速率劇烈,乳液穩定性變差。在不同反應溫度下進行乳液聚合,各項性能結果見圖1。

圖1 不同聚合溫度下乳液凝膠率、轉化率及黏度的變化Fig.1 Change in gel content, conversion rate and viscosityof emulsion prepared at different polymerization temperature

由圖1可以看出:隨著溫度在一定范圍內升高,轉化率逐漸上升,凝膠率下降。這是因為溫度升高,引發劑分解速率加快,反應進行得更加完全。但反應溫度高于75 ℃后,轉化率上升不明顯,而凝膠率和黏度顯著增大。溫度過高時,乳膠粒子布朗運動劇烈,乳膠粒之間相互碰撞概率顯著增加,導致乳液穩定性變差,凝膠率及黏度增大。

2.2 乳化劑的用量

乳化劑的用量對乳液最終性能影響很大。選用DNS-86/SSS復合乳化劑,兩種乳化劑結構中均具有烯鍵及磺酸鹽基團,因此既能起到良好的乳化作用,又能與單體參加共聚,不存在乳化劑殘留造成成品性能下降問題。不同乳化劑含量對PVDC乳液凝膠率、固含量及儲存穩定性的影響見圖2。

圖2 不同乳化劑含量下乳液凝膠率、固含量及儲存穩定性的變化Fig.2 Change in gel content, solid content and storage stability of emulsion prepared in the presence of different emulsifier content

由圖2可以發現:當乳化劑用量過少時,乳液凝膠率較大,儲存穩定性較差。這是因為乳化劑較少,乳化劑分子不能完全覆蓋粒子的表面,從而導致乳膠粒子結構不穩定,最終造成反應穩定性及儲存穩定性下降。當乳化劑質量分數為3.0%時,乳液凝膠率最低,儲存穩定性也較好;乳化劑質量分數為4.0%時,雖然儲存穩定性更好一些,但凝膠率明顯增大:綜合考慮,3.0%乳化劑量效果最好。進一步提高乳化劑含量時,凝膠率增大是由于富余的游離乳化劑自身形成膠束,并與乳膠粒子發生團聚作用造成的。

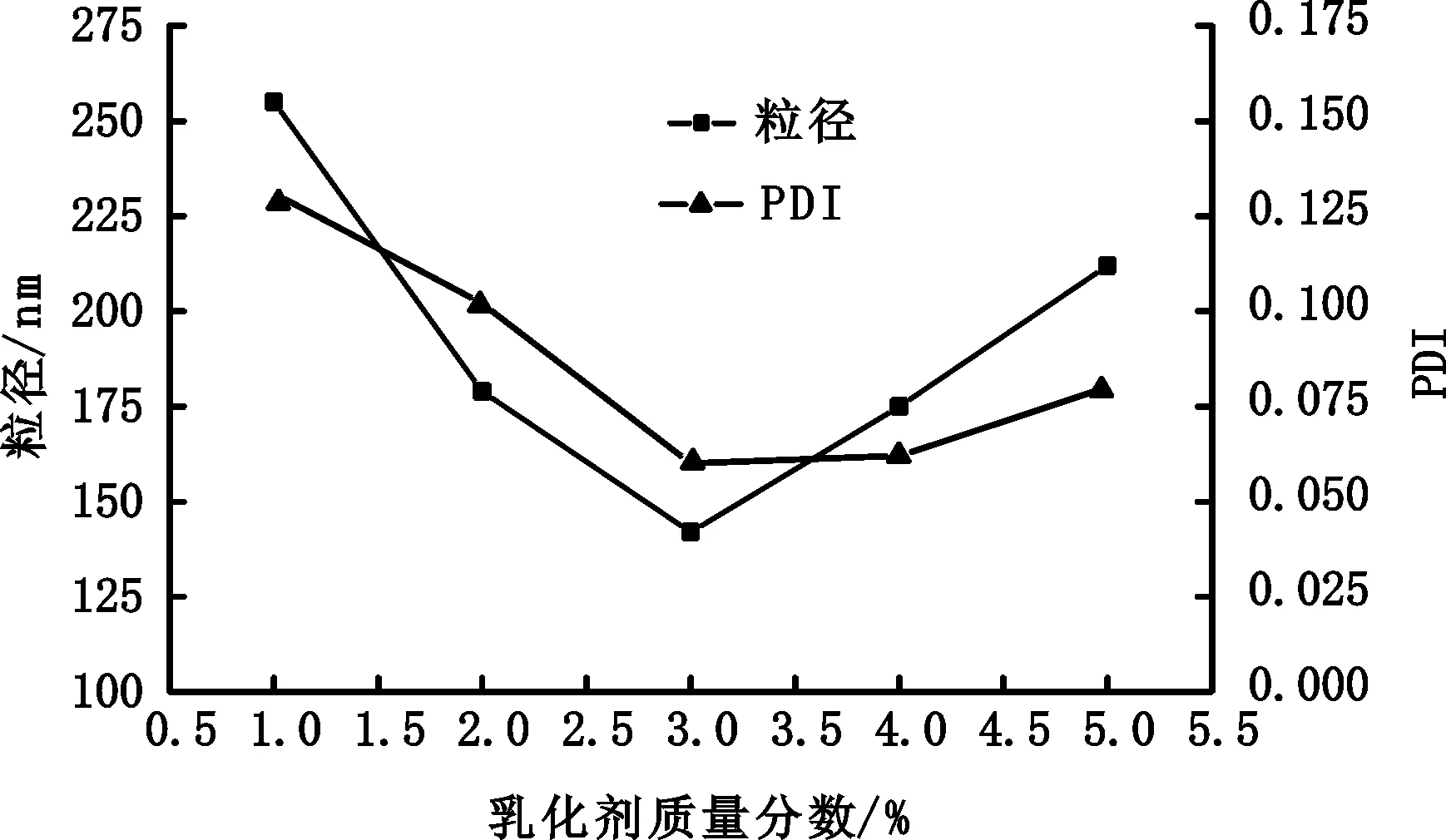

不同乳化劑含量下乳膠粒子粒徑及PDI的變化見圖3。其中PDI為分散指數,其值越趨近于0,則粒徑分布越集中,單分散性能越好。

圖3 不同乳化劑含量下乳膠粒子粒徑及PDI變化Fig.3 Change in particle size and PDI of emulsionprepared in the presence of different emulsifier content

從圖3可知:隨著反應型乳化劑含量增加,乳膠粒子的粒徑呈現先減小后增大的倒馬鞍形曲線;質量分數為3%時,乳膠粒子的平均粒徑及PDI最小,分別為143 nm和0.059。這是由于更多乳化劑的引入,初始乳膠粒顯著增多,即乳膠粒子增多,從而最終平均粒徑減小。但乳化劑質量分數超過3%時DNS-86及SSS易發生自聚,生成的均聚物不再具有乳化作用,導致剩余的乳化劑分子不能完全覆蓋粒子的表面,進而乳膠粒易發生聚并,最終導致乳膠粒直徑增大。這也可以進一步解釋乳化劑含量過高時,乳液凝膠率上升的原因。

綜合乳液凝膠率、儲存穩定性及粒徑指標考慮,反應型乳化劑質量分數為3%時乳液性能最佳。

2.3 單體配比

一般來說,PVDC均聚物成型加工困難,故須引入其他單體共聚從而改善其加工性能[8-9]。AA是一種帶有極性基團(羧基)的功能單體,引入共聚不僅可以有效提高成品加工性能,還可以與水分子形成大量氫鍵,進而提高乳液穩定性。調整不同AA含量,制得不同單體配比的PVDC乳液,其性能對比見圖4。

圖4 不同AA含量下乳液凝膠率、黏度及儲存穩定性變化Fig.4 Change in gel content, viscosity and storage stability of emulsion prepared in the presence of different AA content

由圖4可以看出:AA的引入能有效降低乳液凝膠率,提高儲存穩定性。研究發現:AA的引入因—COOH基團的增多而增強了乳膠粒子雙電層結構,使乳液更加穩定;但過多AA的引入會造成成核的不可控性,易在聚合后期造成大量凝膠[10]。AA含量過高時,乳膠粒子之間的靜電斥力也會顯著增加,導致高分子鏈由蜷曲狀向伸展狀變化,粒子間運動更困難,從而乳液黏度急劇上升;與此同時,過量的AA也會鏈接各乳膠粒子,從而更易造成團聚,使乳液穩定性下降。通過對比可以發現,AA質量分數為3%時乳液穩定性最佳。

3 結語

試驗調控聚合溫度、乳化劑和單體含量等相關參數,可以制備出高固含量的無皂PVDC乳液,同時得出了如下結論:

(1)聚合溫度會顯著影響乳液穩定性,在聚合溫度達到75 ℃時,乳液性能最佳。

(2)復合反應型乳化劑(DNS-86/SSS)能有效提高乳液穩定性,乳化劑質量分數為3%時的乳液粒徑分布最佳,并能保持優異的儲存穩定性。

(3)AA單體的引入能有效提高乳液穩定性并提供良好的成膜條件。在AA質量分數為3%時的PVDC乳液穩定性優異,并能保持良好的乳液黏度。