分數槽集中繞組永磁輔助同步磁阻電機的設計

史涔溦,蔡詩萌,邱建琪

(浙江大學 電氣工程學院,浙江 杭州 310027)

永磁同步電機具有效率高、功率因數高和體積小等優(yōu)點,是目前主流的電機類型。但永磁同步電機存在速度控制范圍小、材料成本高昂等問題,且對稀土資源依賴性高,限制了其在商用領域的進一步發(fā)展。近年來,國際上永磁電機呈現出輕稀土的發(fā)展趨勢,以鐵氧體為主要永磁材料的永磁輔助同步磁阻電機(permanent magnet assisted synchronous reluctance motors,PMa-SynRM)開始受到重視[1]。與傳統(tǒng)的同步磁阻電機相比,永磁輔助同步磁阻電機可以提高轉矩密度、提高效率,并顯著改善功率因數。與永磁同步電機相比,永磁輔助同步磁阻電機采用的鐵氧體成本明顯低于稀土永磁體,且由于鐵氧體提供的磁鏈較小,其空載電動勢只有傳統(tǒng)的內置式永磁同步電機的1/3左右,磁阻轉矩占總轉矩的比例可達到60%以上,可較好地解決永磁同步電機在應用中遇到的調速范圍低、成本高昂等難題[2]。

永磁輔助同步磁阻電機大多采用分布繞組,以達到更高的凸級比。但分布繞組需要人工下線,生產效率較低,且分布繞組的端部較長,增加了漆包線的材料成本和電機銅耗。與此相對,分數槽集中繞組永磁輔助式同步磁阻電機(fractional-slot concentrated-windings permanent magnet assisted synchronous reluctance motor,FSCW-PMaSynRM)具有結構簡單、繞組端部損耗低及各相繞組之間的磁耦合小等特點,可以實現工業(yè)自動下線,降低了電機制造成本,具有輕量化、高效率和高容錯率等優(yōu)勢[3]。

在需要高容錯能力的場合,定子結構采用隔齒繞繞組型式,一方面可以使電機各相繞組在物理空間上相對獨立,另一方面可以減小相間互感,避免了故障相對正常相的影響[4]。同時,隔齒繞繞組型式可提高電機定子的槽滿率,增大繞組自感,使電機具有更高的磁阻轉矩[5]。

課題組設計了一臺10極12槽隔齒繞分數槽集中繞組永磁輔助電機,并對比分析了隔齒繞電機與全齒繞電機的輸出性能,討論了電機參數對分數槽集中繞組永磁輔助電機性能的影響;最后針對樣機轉矩脈動較大的問題,采用不對稱轉子磁障結構[6]與定子斜槽的方法進行了優(yōu)化。

1 永磁輔助同步磁阻電機的基本結構和數學模型

1.1 永磁輔助同步磁阻電機的基本結構

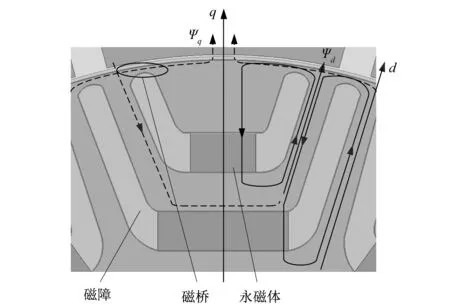

永磁輔助同步磁阻電機是通過在同步磁阻電機的轉子槽中插入永磁體變化而來的,其典型模型如圖1所示[7]。

由于轉子交、直軸磁路磁阻不相等,永磁輔助同步磁阻電機的電磁轉矩中同時含有磁阻轉矩和永磁轉矩。與普通的同步磁阻電機相比,永磁輔助同步磁阻電機由于在磁障中加入了永磁體,永磁體產生的磁場增加了磁橋上的飽和程度,增大了交直軸的電感差,從而提高電機的磁阻轉矩。因而,永磁輔助同步磁阻電機與永磁同步電機的不同在于其磁阻轉矩分量大于永磁轉矩分量。

1.2 永磁輔助同步磁阻電機的數學模型

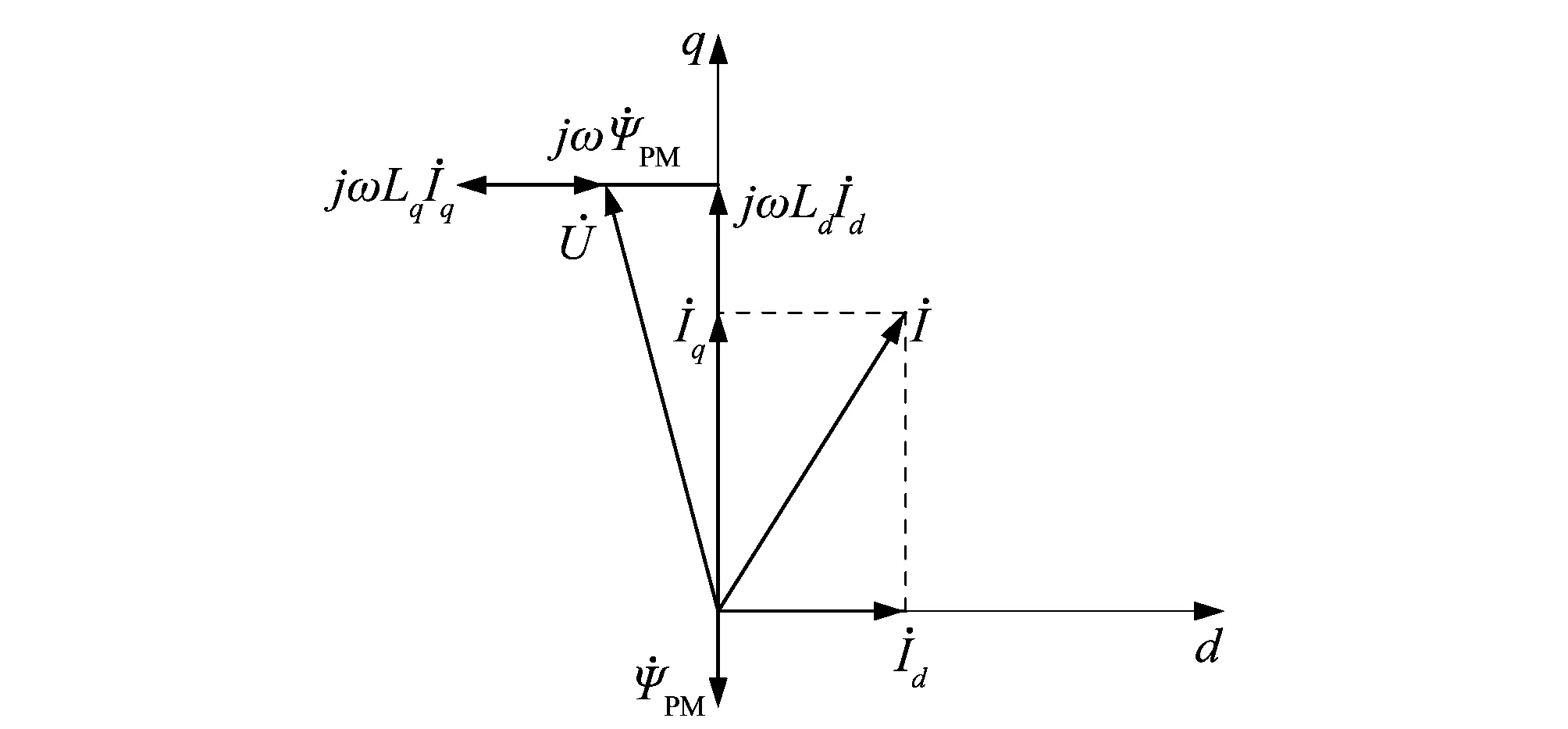

同步磁阻電機將沒有磁障隔磁的方向定義為d軸正方向,將超前于d軸90°電角度的方向定義為q軸正方向。永磁輔助同步磁阻電機d-q軸定義方向與同步磁阻電機一致,且永磁體磁鏈方向沿著q軸負方向。永磁輔助同步磁阻電機的轉子磁力線走向如圖2所示,電機的電壓、電流相量關系如圖3所示[8]。

圖2 永磁輔助同步磁阻電機磁力線走向示意圖Figure 2 Schematic diagram of magnetic field line of PMa-SynRM

圖3 永磁輔助同步磁阻電機電壓電流相量關系Figure 3 Voltage and current phasor relationship of PMa-SynRM

同步磁阻電機轉子q軸上存在磁障結構,故q軸磁阻較大,電感較小。永磁輔助同步磁阻電機在磁障中插入了磁阻與真空相近的永磁體,其產生的磁鏈可以使磁橋飽和,減小電樞q軸電感,提高電機交、直軸電感的差值。同時,兩層永磁體產生的磁力線在永磁體間隔區(qū)域內方向相反,當兩層永磁體產生的磁通接近時,磁通幾乎完全抵消,不會引起d軸磁路飽和,故不會減小d軸電感[9]。

由相量關系圖圖3可以看出,永磁磁鏈對q軸電流產生的磁鏈起到了削弱作用,從而減小了電壓矢量和電流矢量間的夾角,有利于功率因數的提升。忽略電機磁滯損耗和鐵芯飽和,得到永磁輔助同步磁阻電機在d-q坐標系下的數學模型。基于坐標變換解耦控制,在d-q坐標系下,穩(wěn)態(tài)時電機的電壓方程如下:

(1)

磁鏈方程如下:

(2)

當電機穩(wěn)態(tài)運行時,其電磁轉矩的一般形式為:

(3)

式中:ud,uq為電壓空間矢量的交、直軸分量;Ld,id分別為直軸電感與直軸電流;Lq,iq為交軸電感與交軸電流;Ψd,Ψq分別為交、直軸磁鏈;ΨPM為永磁磁鏈;p為極對數。

電磁轉矩表達式式(3)中,第1項為永磁轉矩分量,第2項為磁阻轉矩分量。

由式(3)可知,若要調節(jié)永磁轉矩,需要從電樞激勵和永磁體兩方面考慮。若要調節(jié)磁阻轉矩,需要從改變轉子磁路方面考慮,即增大d,q軸磁路的不對稱性,從而增加交、直軸電感的差值。

2 電機設計

2.1 電機設計指標

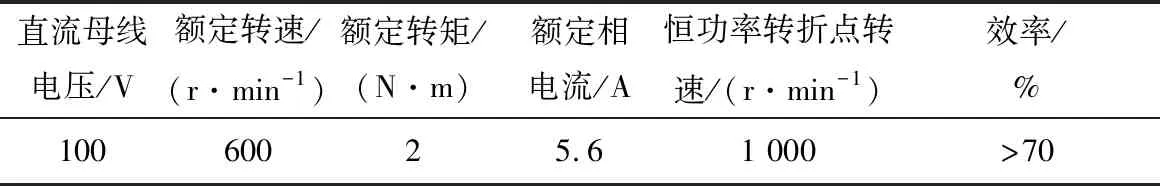

本研究中樣機要求電機的額定功率為180 W,其最高轉速是額定轉速的3倍,最高線反電動勢幅值不能高于母線電壓。各項技術數據指標如表1所示。

表1 永磁輔助同步磁阻電機技術數據Table 1 Technical data of PMa-SynRM

考慮到永磁輔助同步磁阻電機自身的特點,需要盡可能提高電機的磁阻轉矩分量,使其至少占總電磁轉矩的70%。因此,永磁輔助同步磁阻電機設計的關鍵是盡可能增大交、直軸的電感差,以增大電機的磁阻轉矩。

2.2 極槽配合與繞組型式

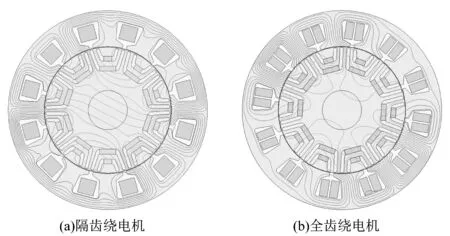

電機選用10極12槽,定子繞組采用隔齒繞分數槽集中繞組。隔齒繞電機每個定子槽中只包含一個線圈邊,而全齒繞電機的每個定子槽中含2個線圈邊[10]。

針對隔齒繞的分數槽集中繞組電機,由于每個槽只包含一個線圈邊,2n個槽可容納n個線圈,且對于三相電機,定子中的線圈數應為3的倍數,因此定子槽數應為6的倍數。同時,由于不平衡磁拉力的存在,會導致電機振動和噪聲,對電機的穩(wěn)定運行產生不利影響,因此每相包含的線圈數應為偶數。隔齒繞分數槽集中繞組電機的定子槽數最少應為12。對于12槽的電機,繞組因數在10極或14極時達到最大,為0.966。由于永磁輔助同步磁阻電機的轉子多為多層磁障結構,極數過多時機械強度難以達到需求,因此課題組選用10極12槽的電機極槽配合進行樣機設計。

在電機尺寸、轉子結構和定子電流均相同的情況下,穩(wěn)態(tài)運行時隔齒繞與全齒繞電機的磁場分布如圖4所示。

圖4 不同繞組型式的分數槽集中繞組電機磁場分布Figure 4 Field distributions of FSCW motors with different windings

2.3 磁障層數

永磁輔助同步磁阻電機一般采用多層磁障的轉子結構,磁障層數越多,單位電流產生的電磁轉矩越大。由于本研究中采用了10極12槽的極槽配合,極對數較多,且電機的設計尺寸較小,考慮到制造工藝的復雜度以及電機的機械強度,采用2層磁障結構進行樣機設計。

2.4 氣隙長度

氣隙長度是影響電機磁路飽和程度的重要因素。對于使用磁性較差的鐵氧體作為永磁體材料的永磁輔助同步磁阻電機來說,氣隙長度越小,產生一定氣隙磁密所需的鐵氧體體積越小。但考慮到電機的制造難度,氣隙長度還需要滿足電機的機械結構穩(wěn)定性。課題組采用電機氣隙長度為0.4 mm。

2.5 永磁體用量

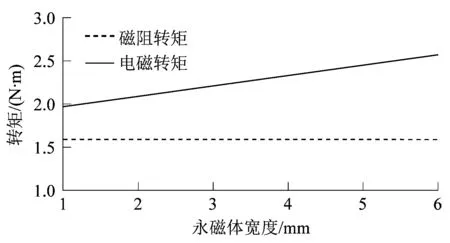

永磁輔助同步磁阻電機中的永磁體主要起到提高轉矩密度、增大交直軸電感差值的作用,因此一般采用鐵氧體作為主要材料。永磁體的用量不僅對永磁體磁鏈有影響,還會對電機的磁路飽和程度造成影響,從而改變電機的磁阻轉矩。保持永磁體厚度為3 mm,并保持2層磁障中永磁體寬度一致,改變永磁體的寬度,樣機轉矩特性的變化如圖5所示。

圖5 永磁體寬度對電機轉矩特性的影響Figure 5 Influence of width of permanent magnets on torque characteristics

由圖5可知,隨著永磁體寬度的增加,永磁磁鏈增加,使得整體電磁轉矩增加,磁阻轉矩占比不斷降低。由于本文中樣機機械結構的限制,綜合成本與電機性能考慮,最終選擇在2層磁障中,分別插入了寬度為6與10 mm的鐵氧體,作為提供轉子永磁勵磁的永磁體材料。

2.6 永磁輔助同步磁阻電機樣機參數及性能

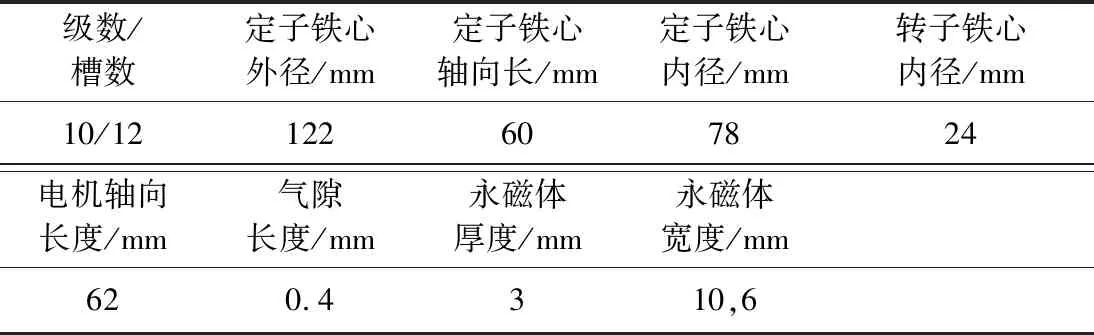

課題組設計了一種分數槽集中繞組永磁輔助同步磁阻電機,電機基本參數如表2所示。

表2 電機基本參數Table 2 Parameters of motor

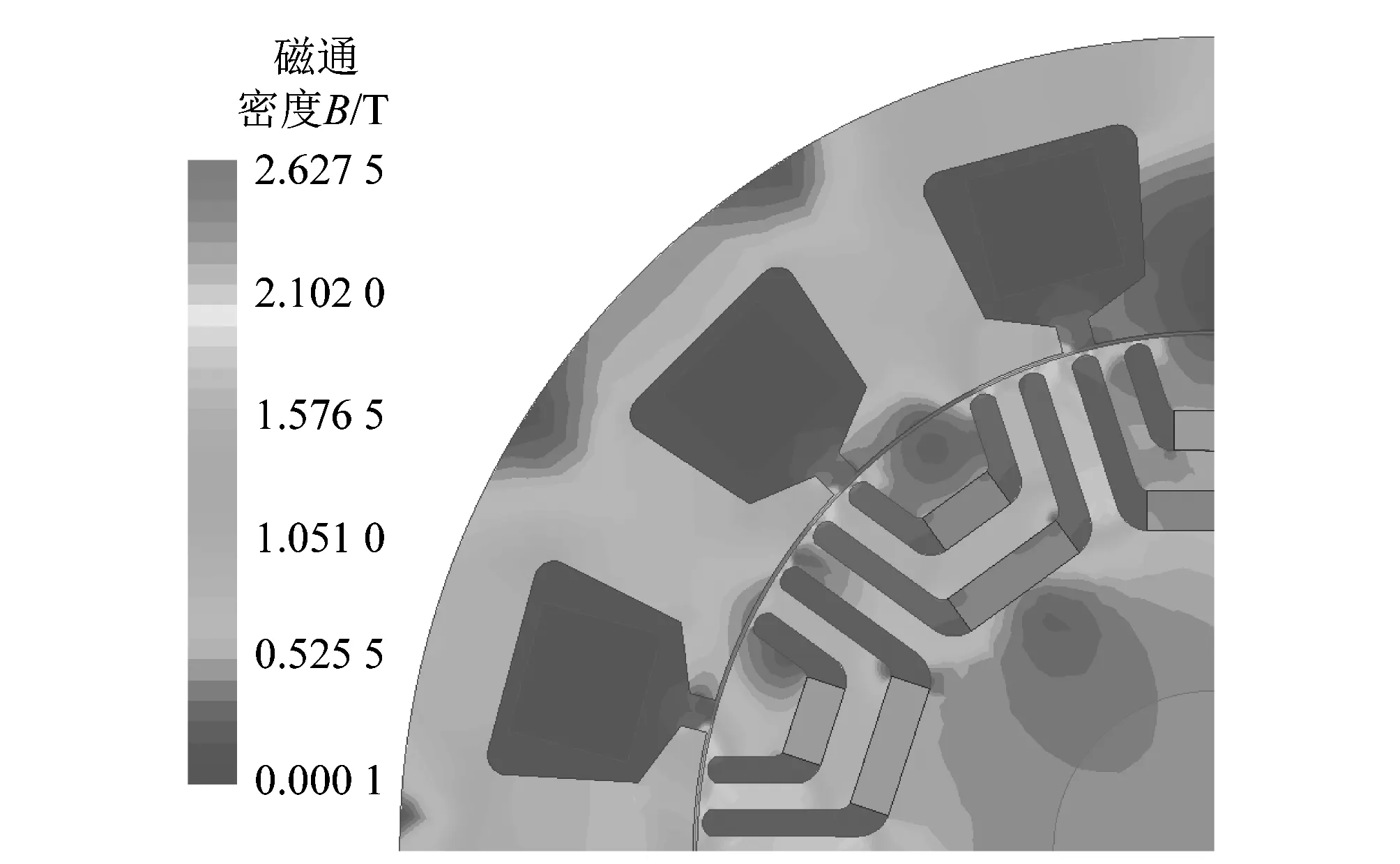

隔齒繞電機的空載相反電勢波形如圖6所示。給定定子相電流最大值為8 A時,隔齒繞電機的負載磁通密度分布情況如圖7所示。為了準確計算出電磁轉矩中磁阻轉矩的占比,在穩(wěn)態(tài)場仿真模型中,通過凍結磁導率方式[11]分離出磁阻轉矩,并計算其占比,仿真結果如圖8所示。

圖7 隔齒繞電機負載磁通密度Figure 7 Load magnetic density of prototype with alternate teeth wound

圖8 隔齒繞電機的轉矩特性Figure 8 Torque characteristics of prototype with alternate teeth wound

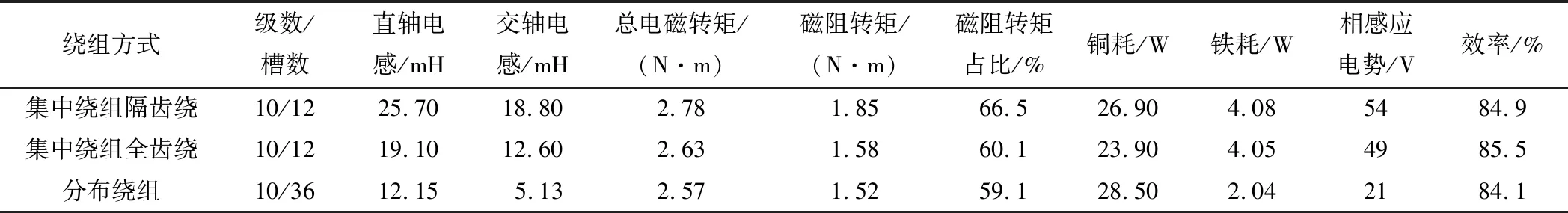

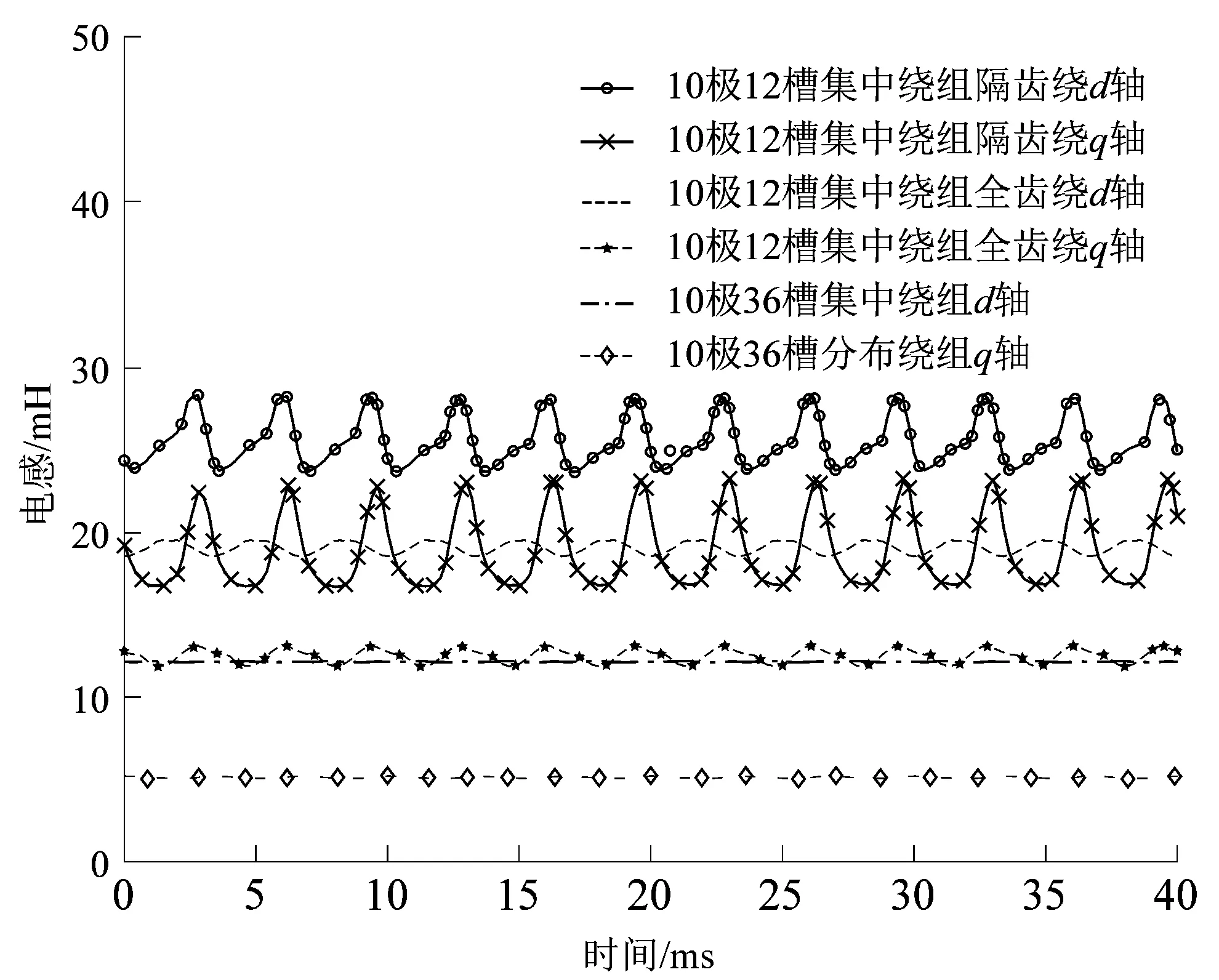

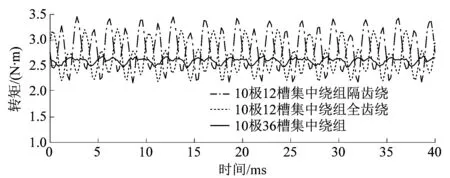

在電機體積相同、永磁體用量相同的情況下,改變樣機繞組型式,電機輸出性能對比如表3所示,電機交、直軸電感波形對比如圖9所示,轉矩波形對比如圖10所示。

表3 不同繞組型式電機的性能比較Table 3 Performance comparison of motors with different winding types

圖9 不同繞組型式電機的電感波形對比Figure 9 Inductance of motors with different winding types

圖10 不同繞組型式電機的轉矩波形對比Figure 10 Torque of motors with different winding types

集中繞組電機與分布繞組電機相比,由于端部長度短,銅耗較低,電機效率較高。其中,隔齒繞電機與全齒繞電機相比,電感絕對值較大,交直軸電感的差值絕對值大于分布繞組電機,從而有效提高了磁阻轉矩;且繞組系數高,具有更高的自感與更低的互感,能夠進一步提高電機容錯能力。

3 轉矩脈動優(yōu)化

在樣機輸出的電磁轉矩中,磁阻轉矩占比可達到70.0%。但此時電機轉矩脈動達到32.0%(本研究中把轉矩脈動定義為轉矩波形的峰峰值與平均轉矩的比值),顯然不足以滿足實際應用的需要。為了提高電機的轉矩平穩(wěn)性,抑制其轉矩脈動,需要對電機進行轉矩脈動的優(yōu)化。

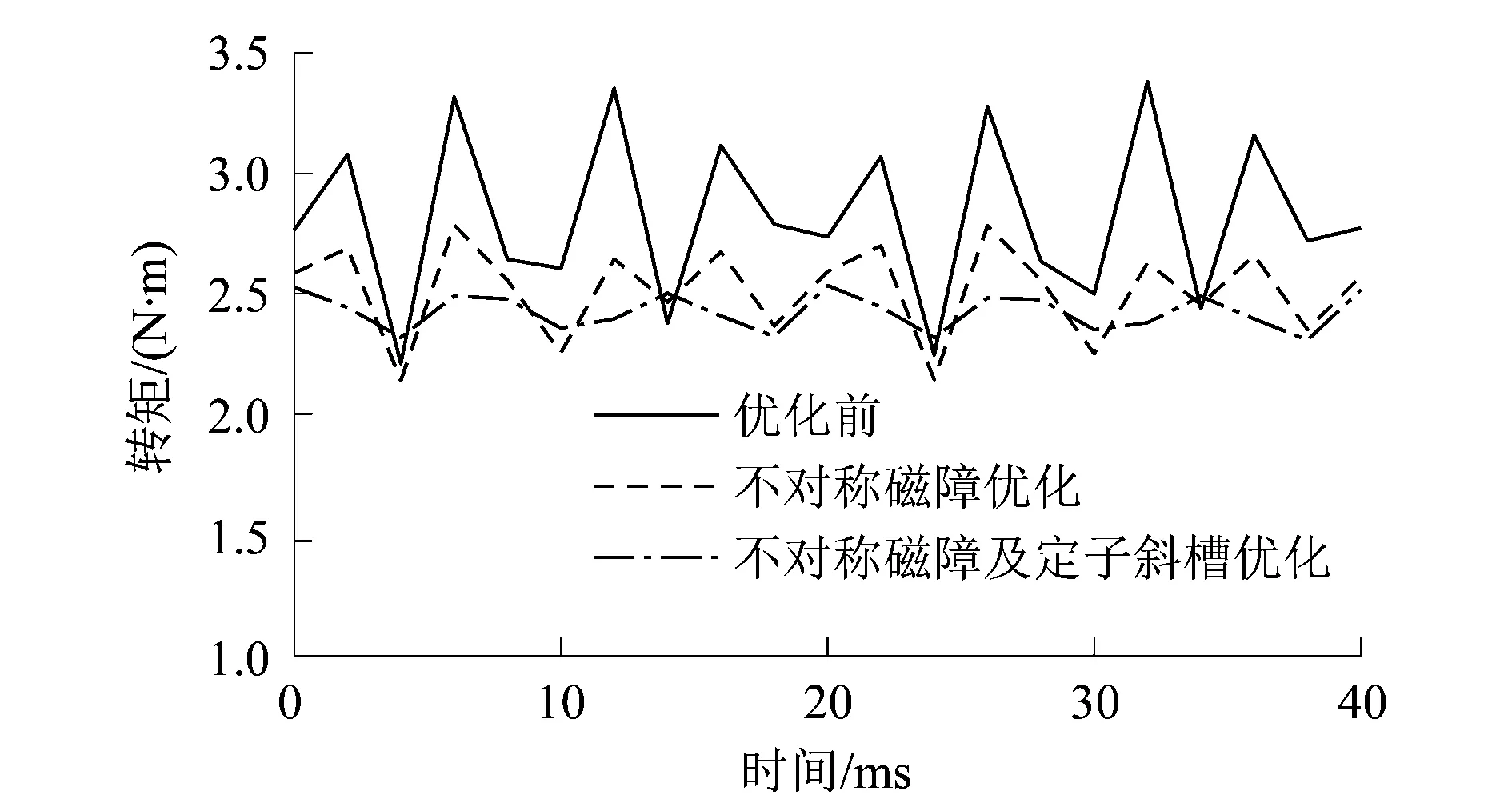

3.1 轉子不對稱磁障

永磁輔助同步磁阻電機轉子一般具有多層磁障結構,且磁障位置與形狀多變,對轉子磁場的影響十分復雜,能直接影響電機轉矩脈動。因此,可以通過改變磁障的位置或形狀,以及設置不對稱磁障來抑制轉矩脈動。不對稱磁障結構如圖11所示。將樣機U型磁障一側旋轉約5°,優(yōu)化前后的樣機電磁轉矩特性對比如圖12所示。可以看出,采用不對稱轉子磁障結構后,電機轉矩脈動由對稱結構的32.0%下降到27.6%左右,該優(yōu)化方法能起到有效減小電機轉矩脈動,抑制電機噪聲的作用。

圖11 左右不對稱轉子磁障結構Figure 11 Asymmetric magnetic barrier structure in rotor

圖12 樣機優(yōu)化前后轉矩波形對比Figure 12 Comparison of torque waveforms before and after optimization

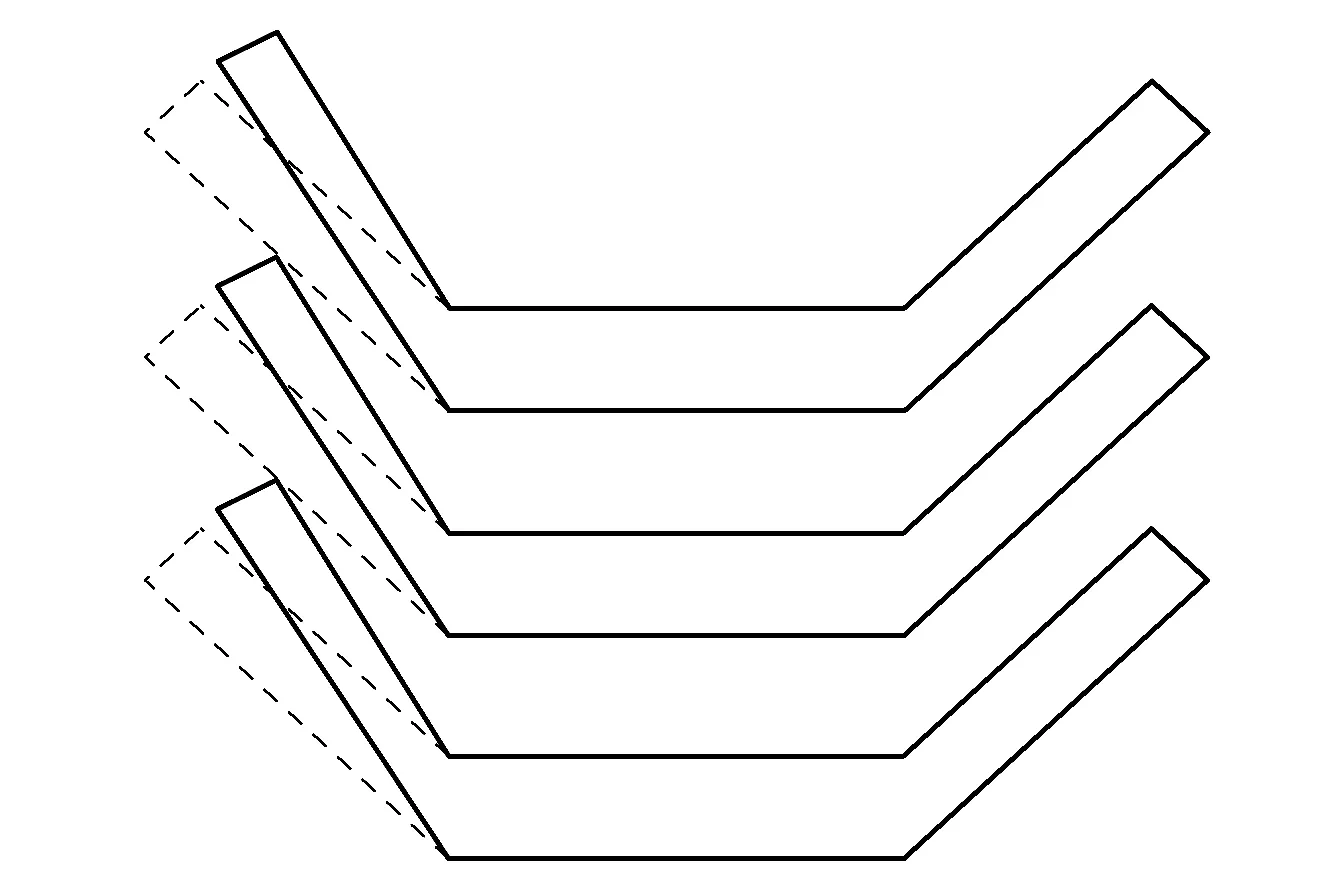

3.2 定子斜槽

定子斜槽與轉子斜極的目的是削弱由齒槽效應引起的齒諧波,改善電機齒槽轉矩和轉矩脈動。斜槽或斜極的角度由電機的極槽配合決定,對于本研究采用的10極12槽電機,斜槽的角度應為360°除以10與12的最小公倍數60,即為6°。

課題組在經轉子不對稱磁障結構優(yōu)化過的樣機基礎上,采用了定子斜槽的方式對樣機進行了進一步優(yōu)化,優(yōu)化前后的電機轉矩性能對比如圖12所示。采用定子斜槽后,電機轉矩脈動由原來的27.6%下降到15.0%左右。

4 結語

課題組設計了一種隔齒繞分數槽集中繞組的永磁輔助同步磁阻電機,基于有限元分析與控制變量法,確定極槽配合、磁障層數、氣隙長度和永磁體寬度等參數,并對比分析了電機在集中繞組隔齒繞、集中繞組全齒繞和分布繞組3種繞組型式下的輸出特性。仿真結果表明隔齒繞永磁輔助同步磁阻電機由于磁路相間獨立,具有較大的繞組自感和交直軸電感差,可以提高電機故障短路時的容錯能力。其轉矩密度與磁阻轉矩占比優(yōu)于全齒繞電機,效率優(yōu)于分布繞組電機。此外,可以采用轉子不對稱磁障、定子斜槽等方式進一步優(yōu)化,使電機轉矩脈動得到了有效抑制。