伺服絞織綜框驅動機構優化

徐子晗,周香琴

(1.浙江理工大學 浙江省現代紡織裝備技術重點實驗室,浙江 杭州 310018;2.萬利紡織機械研究院,浙江 杭州 311243)

絞織開口機構是紗羅織機上的重要組成部件,其作用是帶動經紗做絞織開口運動。目前實現經紗絞織開口的方法有2種:絞綜式和針排式[1]。其中,針排式絞織開口機構具有結構簡單、壽命長、可靠性高及維護操作方便等優點,在紗羅組織的織造中應用較廣,但品種適應性受限制。隨著織造速度的提高,針排的運動規律對斷經的影響尤顯重要,特別在玻纖絞織行業,減少經紗與針排的摩擦、擠壓,合理分配針排的縱向運動與橫向運動的時間,對減少斷經[2],提高織機的速度具有重要的意義。

近年來,已經有很多學者對開口機構做過深入的研究,如織機開口機構的創新設計研究[3],旋轉變速機構運動規律對開口機構傳動影響的研究[4],開口機構慣性載荷特性研究[5],開口引起的經紗張力變化規律研究[6],開口機構的運動學和動力學研究[7-9],及電子開口機構研究[10]等,但對絞織開口機構的研究較少。課題組針對針排式伺服絞織綜框驅動機構進行運動學分析,建立針排運動規律分析模型,對機構結構進行優化,并利用組合三角函數對伺服電機運動規律進行設計,解決織造工藝和鋼針對經紗摩擦的問題,為今后絞織開口機構的設計和性能優化提供了參考。

1 紗羅組織的結構特征及絞織過程

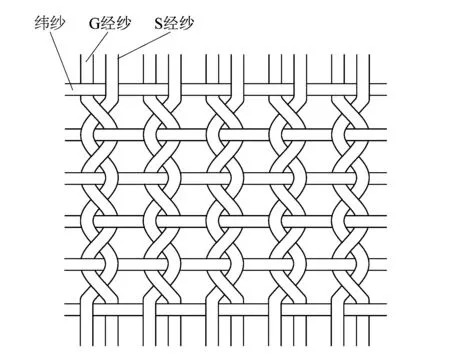

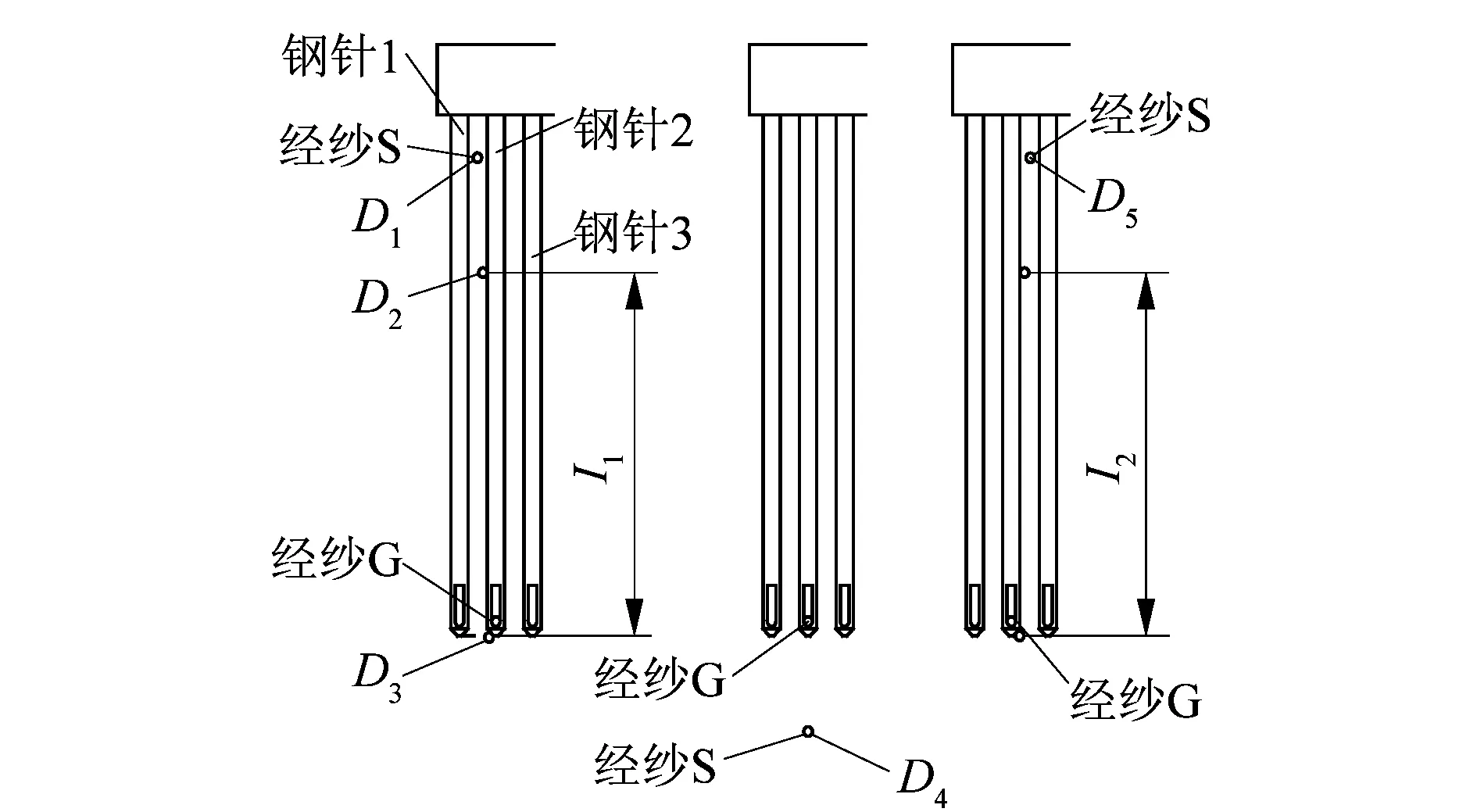

紗羅組織結構如圖1所示,2組經紗G和S組成了經面,在一個織造循環周期內,與緯紗交織時,G經紗始終處于下層經紗位置,S經紗始終處于上層經紗位置,完成扭絞后G經紗與S經紗左右位置發生互換。

圖1 紗羅組織結構Figure 1 Leno structure

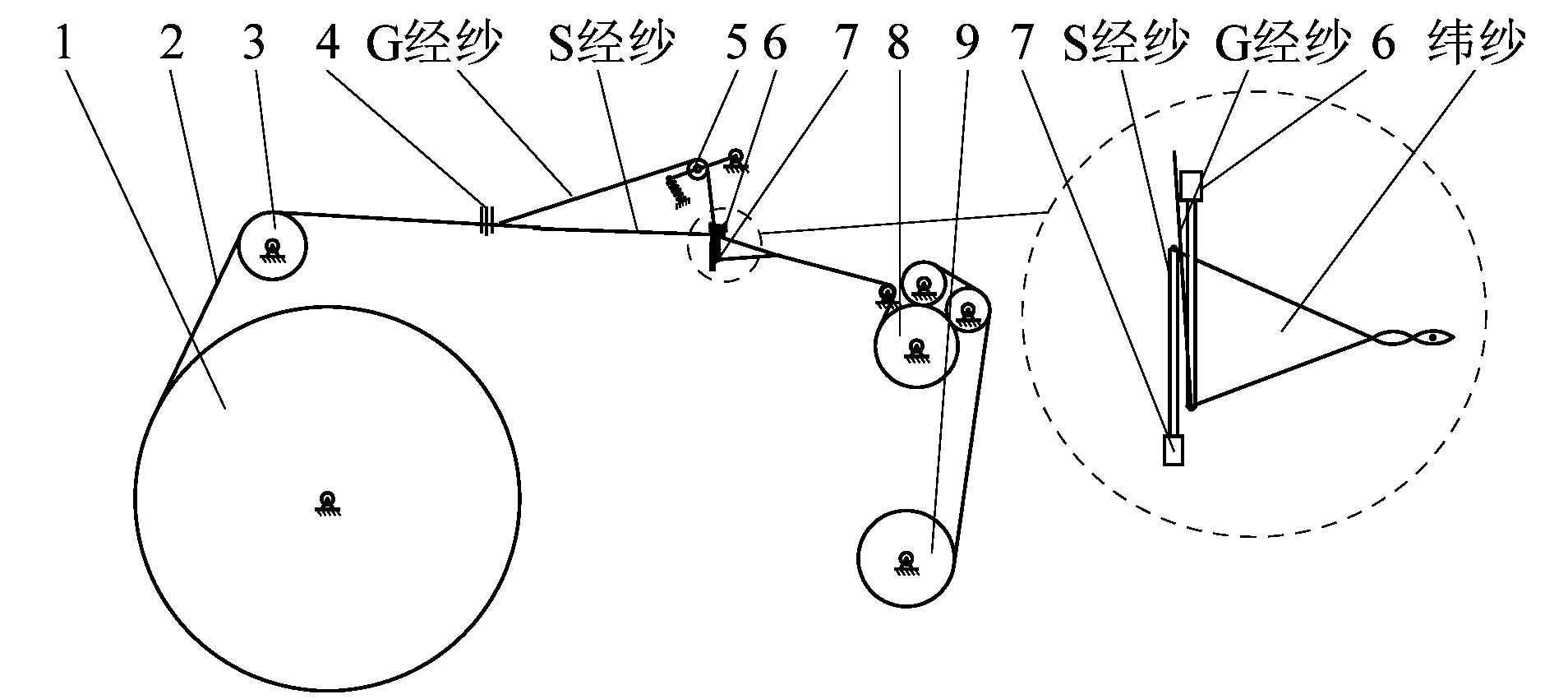

紗羅織機種類繁多,其中一款針排式紗羅織機上機示意圖如圖2所示,經紗2從織軸1上送出,繞過固定后梁3,穿過停經片4后,分為S經紗和G經紗,其中S經紗穿入下針排7,G經紗繞過活動后梁5后穿入上針排6,與緯紗交織后形成織物,通過卷取輥8,卷繞到卷布輥9上。

1—織軸;2—經紗;3—固定后梁;4—停經片;5—活動后梁;6—上針排;7—下針排;8—卷取輥;9—卷布輥。圖2 紗羅織機經紗上機示意圖Figure 2 Schematic diagram of warp loading on leno loom

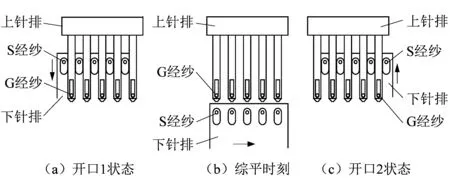

與傳統織機不同的是:該絞織開口機構的執行構件為上、下兩針排,上針排不運動,下針排既做上下運動,又做橫向運動。絞織開口過程如圖3所示,從開口1到開口2的過程中,上針排不動,下針排向下運動的同時向右運動(如圖3(a)),當下針排運動到圖3(b)所示位置時,S經紗到達最底端,然后下針排向上運動的同時向右運動(如圖3(c)),最終S經紗從G經紗的左側運動到了右側,完成1次開口;下一次開口過程中,經紗S下降與上升的同時,從G經紗的右側運動到左側,完成絞織的一個循環。

圖3 絞織開口過程示意圖Figure 3 Schematic diagram of twisting shedding process

2 伺服絞織綜框驅動機構介紹

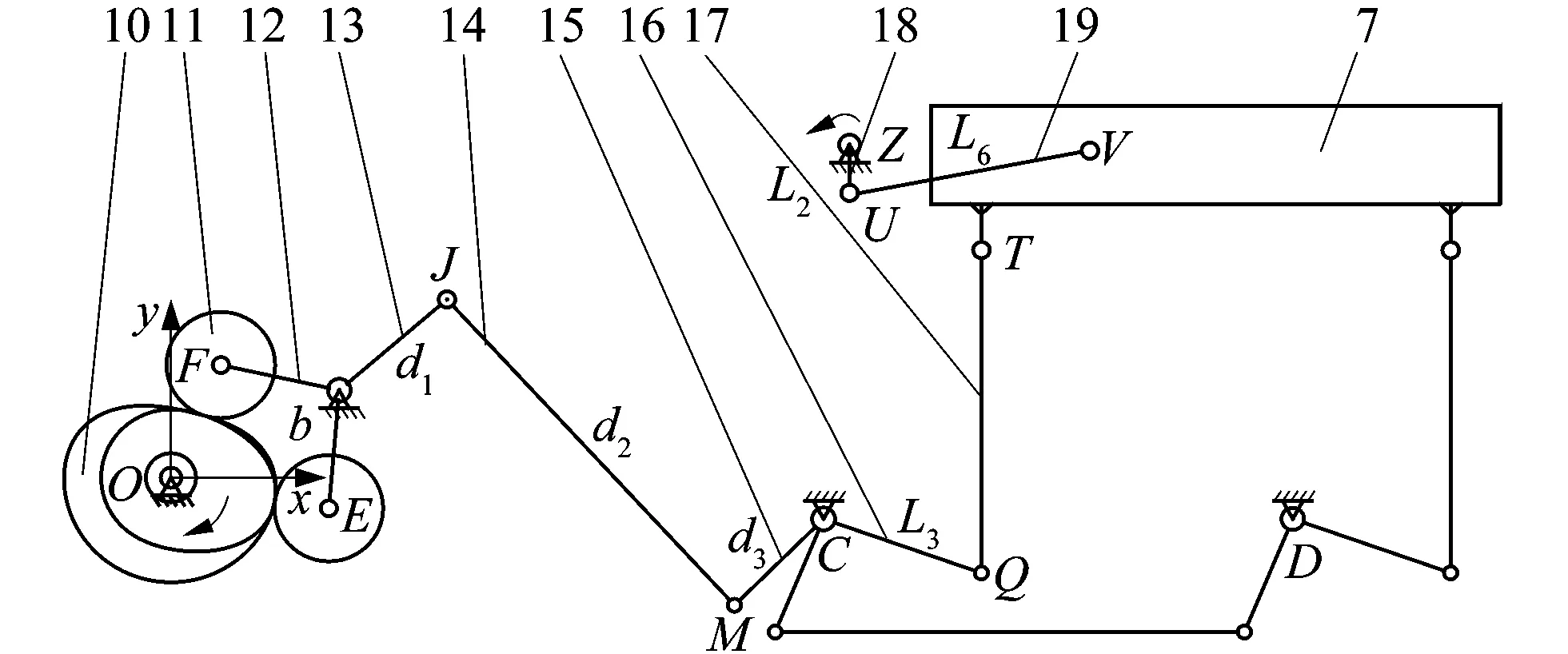

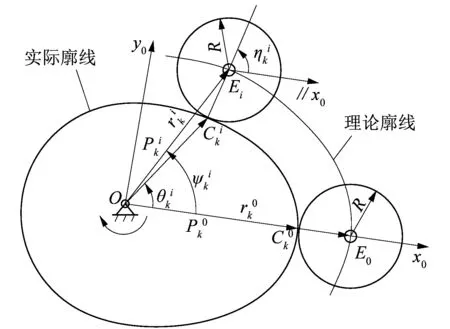

圖2所示的紗羅織機中伺服絞織綜框驅動機構簡圖如圖4所示。正常織造時,主軸帶動共軛凸輪10順時針勻速轉動,通過由共軛凸輪10、滾輪11和擺桿12組成的凸輪擺桿機構帶動擺桿12繞轉動中心B擺動,由提綜臂13、送桿14和搖桿15組成的四連桿機構帶動搖桿15繞中心C擺動,通過由傳動桿16、撐桿17和下針排組成的曲柄滑塊機構帶動下針排做縱向運動,同時伺服電機帶動偏心盤18逆時針勻速轉動,通過連桿19帶動下針排做橫向運動,最終由下針排縱向運動與橫向運動的相互配合,帶動經紗S運動,與經紗G形成絞織開口。

以O點為坐標原點,針排橫向運動方向為x軸方向,建立Oxy坐標系,點O(x1,y1),B(x1,y1),C(x1,y1),Z(x1,y1)在坐標系的坐標分別是(0,0),(201,107),(1 123,-45),(1 310,476)。該機構為雙自由度雙驅動機構,滾輪半徑R=65.0 mm,若以下針排在最底端位置時刻為織機的開口0°位置,當針排在最底端時,主凸輪的最高點與E點處的滾輪接觸,副凸輪的最低點與F點處的滾輪接觸,偏心盤18的偏心距L2=2.1 mm,初始位置由λ1(含義見圖5)確定,各機構參數含義見圖5,相關參數如表1所示。

7—下針排;10—共軛凸輪;11—滾輪;12—擺桿;13—提綜臂;14—送桿;15—搖桿;16—傳動桿;17—撐桿;18—偏心盤;19—連桿。圖4 伺服絞織綜框驅動機構簡圖Figure 4 Schematic diagram of drive mechanism of servo heald frame

圖5 絞織開口機構示意圖Figure 5 Schematic diagram of twisted shedding mechanism

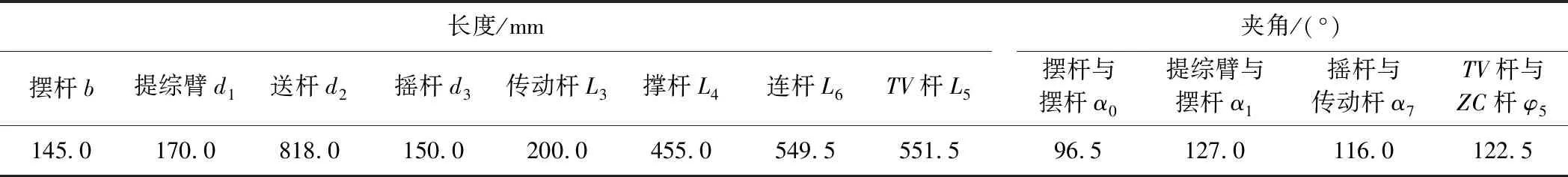

表1 機構初始參數Table 1 Initial parameters of mechanism

3 機構運動分析

以λ表示凸輪的運動位置(即主軸轉角),Δφ2表示伺服電機的轉角開展機構運動學分析。

3.1 凸輪擺桿機構運動分析

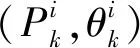

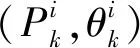

3.1.1 凸輪理論廓線分析

圖6 求凸輪理論廓線Figure 6 Theoretical cam profile

根據圖6建立矢量方程:

(1)

矢量方程(1)對x0軸、y0軸投影,可得:

(2)

根據式(2)求得矢量OEi的向徑和向徑角分別為:

(3)

3.1.2 凸輪擺桿運動規律分析

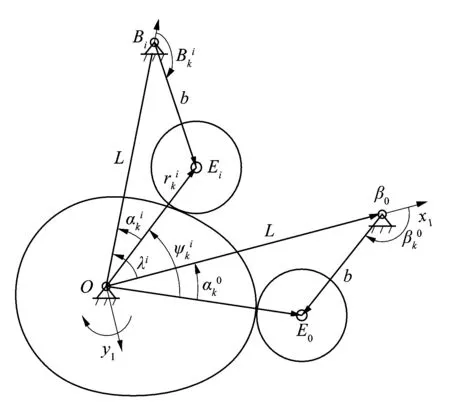

如圖7所示,以O點為坐標原點,以OB0為x1軸建立Ox1y1坐標系。

圖7 擺桿運動規律Figure 7 Movement law of pendulum

(4)

機架從OB0位置到達OBi位置的位置角λi為:

(5)

3.2 四連桿機構運動分析

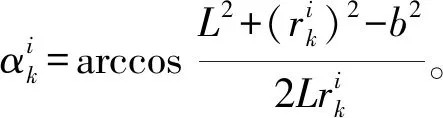

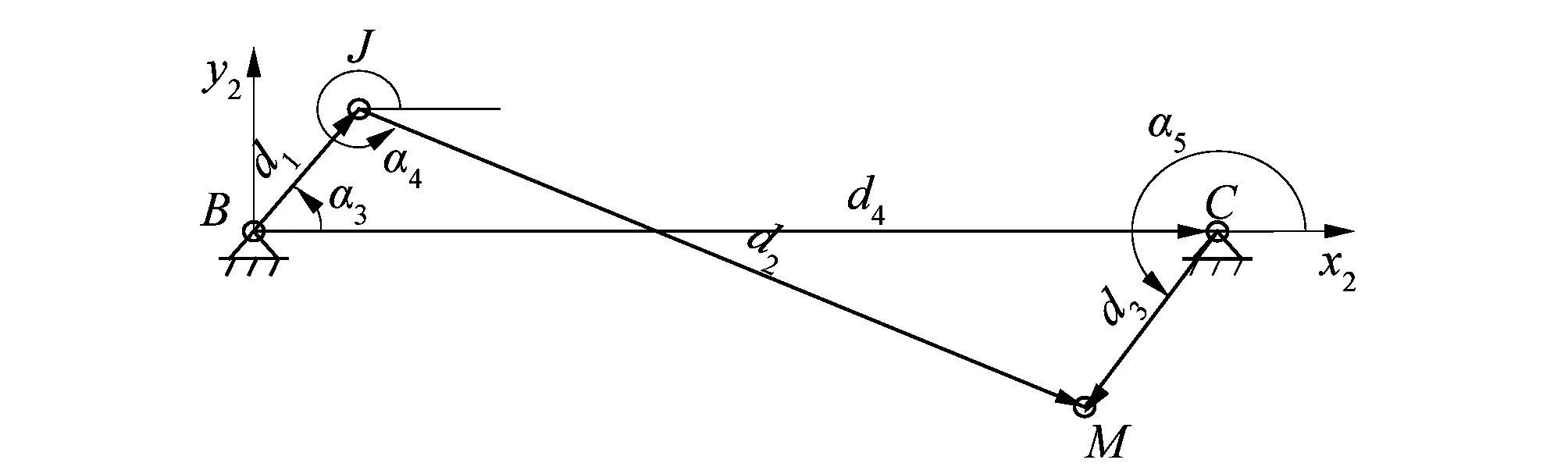

絞織開口機構中的BJMC為平面四連桿機構,如圖8所示,以B點為坐標原點,以BC為x2軸建立Bx2y2坐標系,在Bx2y2坐標系下建立矢量方程:

圖8 四連桿機構簡圖Figure 8 Schematic diagram of four-bar linkage

BJ+JM=BC+CM。

(6)

矢量方程(6)對x2,y2軸投影,可得:

(7)

由式(7)解得:

(8)

其中,遙桿CM在第4象限,式(8)取負號,

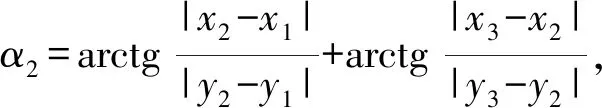

假設α5的計算過程函數為:

3.3 六連桿滑塊機構運動分析

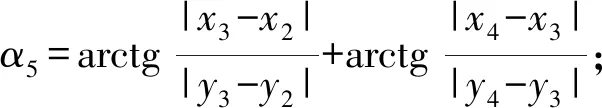

絞織開口機構中的CQTVUZ構成了一個六連桿滑塊機構,為了分析方便,以Z點為坐標原點,以ZC為x3軸建立Zx3y3坐標系,如圖9所示。

圖9 六連桿滑塊機構簡圖Figure 9 Schematic diagram of six-bar linkage slider mechanism

建立矢量方程:

ZC+CQ+QT+TV=ZU+UV。

(9)

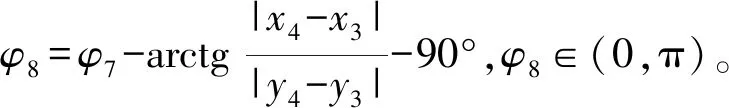

由圖5可知:

φ3=α5+α6+α7-360°。

α6∈(0,π)。

矢量方程(9)對x3,y3軸投影,可得:

(10)

式中:L1,φ1,L2φ2,L3,φ3,L4,φ4,L5,φ5,L6和φ6分別為矢量ZC,ZU,CQ,QT,TV,UV的模和幅角;φ1=0;φ2為電機軸轉角,且

根據式(10)運用MATLAB軟件計算出φ4與φ6,求解函數如下:

[φ4,φ6]=solve (L1cosφ1+L3cosφ3+L4cosφ4+L5cosφ5-L2cosφ2-L6cosφ6,L1sinφ1+L3sinφ3+L4sinφ4+L5sinφ5-L2sinφ2-L6sinφ6)。

(11)

3.4 綜框運動規律分析

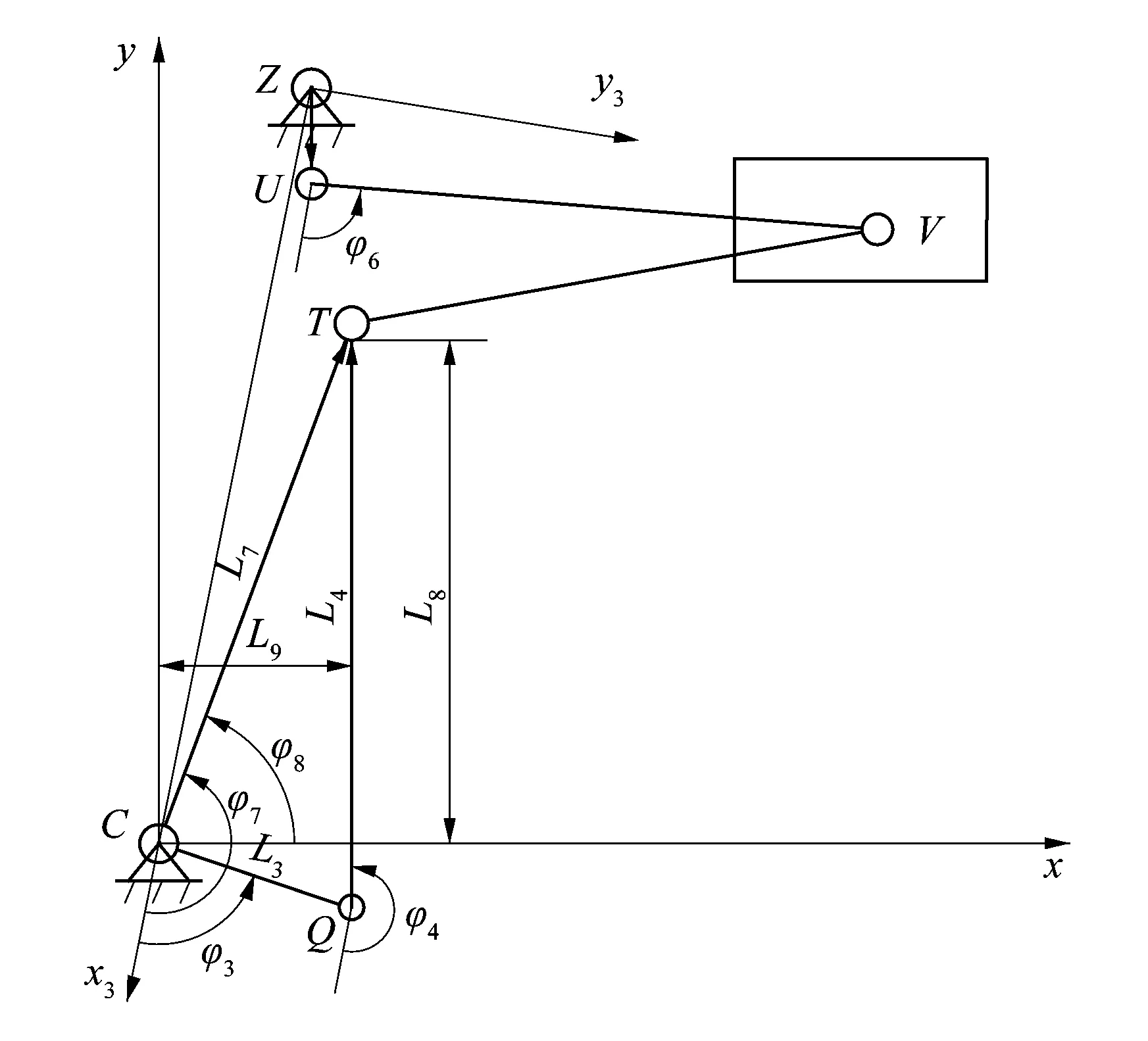

以C點為坐標原點,建立Cxy坐標系,平行于Oxy坐標系,如圖10所示。

圖10 下針排位移簡圖Figure 10 Schematic diagram of lower needle row displacement

矢量CT在Zx3y3坐標系下的模和幅角分別為:

(12)

如圖10所示,矢量CT在y軸上的投影L8即為下針排的縱向位移,在x軸上的投影L9即為下針排的橫向位移,且有

(13)

假設下針排縱向位移的計算過程函數為:

則下針排縱向位移的動程為:

(14)

假設下針排橫向位移的計算過程函數為:

則下針排橫向位移的動程為:

(15)

3.5 綜框運動規律驗證

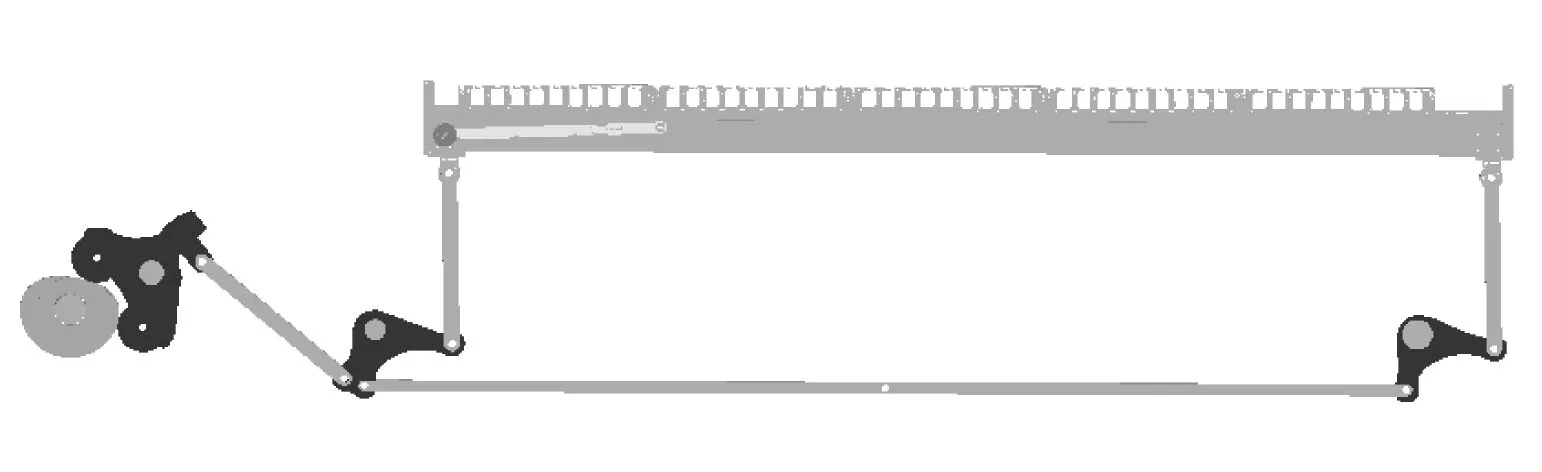

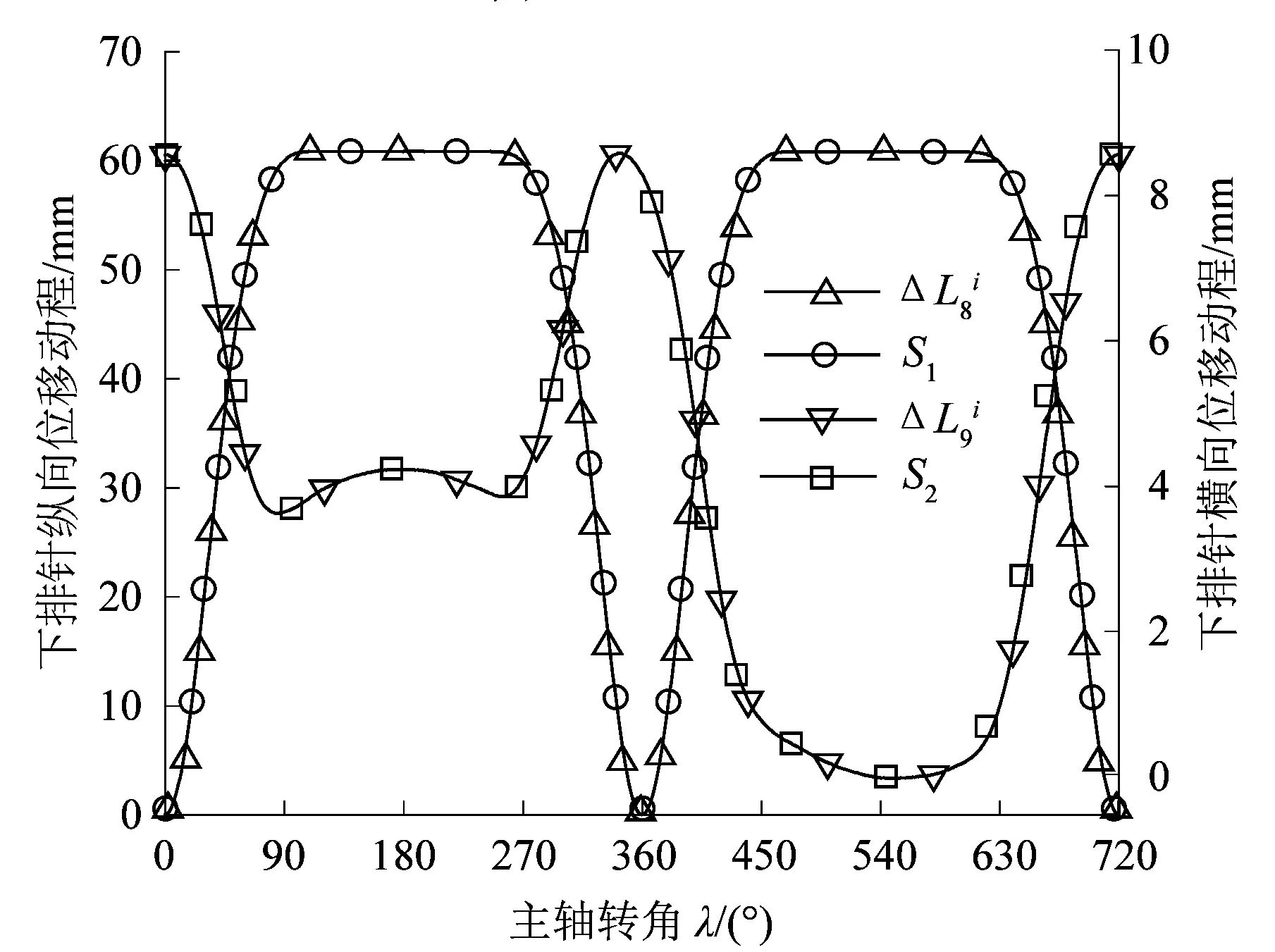

利用Pro/E軟件建立三維模型,如圖11所示。并進行運動仿真,設定主軸轉速為300 r/min,伺服電機軸轉速為150 r/min,運行時間為0.4 s。得到下針排縱向仿真曲線S1和橫向仿真曲線S2,將仿真結果與理論計算結果進行對比,結果如圖12所示。從圖12可看出,仿真結果與理論計算結果相吻合。

圖11 絞織開口機構三維模型Figure 11 Three-dimensional model of weaving shedding mechanism

圖12 下針排運動規律Figure 12 Movement law of lower needle row

4 機構參數分析與優化

4.1 偏心盤起始位置對綜框運動規律的影響

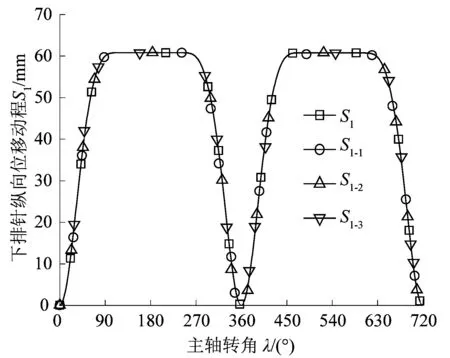

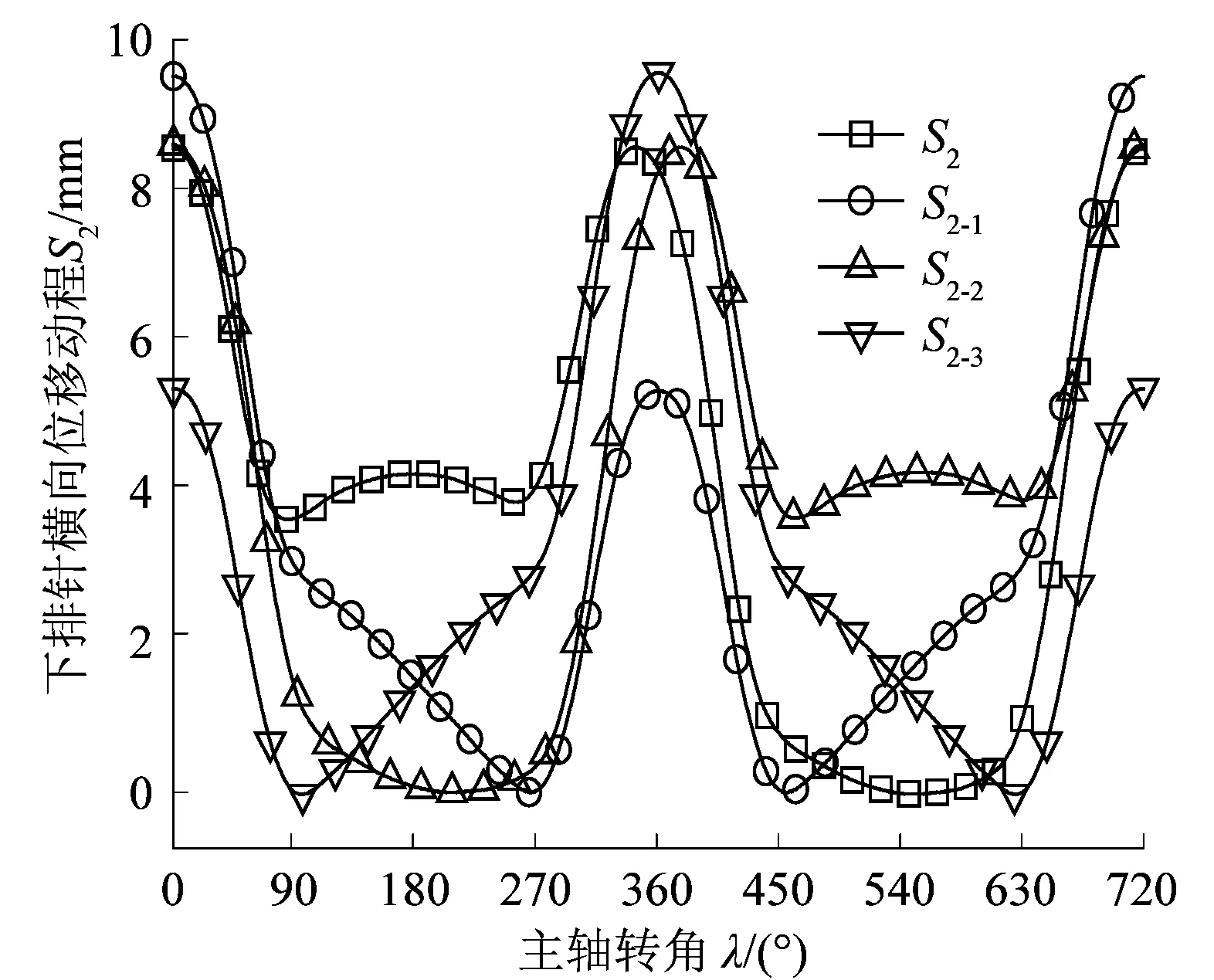

當共軛凸輪起始位置不變,改變偏心盤起始位置時,由Pro/E導出下針排運動規律曲線。當λ1為270°,0°,90°,180°時得到下針排的縱向運動規律曲線S1,S1-1,S1-2,S1-3和橫向運動規律曲線S2,S2-1,S2-2,S2-3,如圖13和14所示。

圖13 下針排縱向運動規律曲線Figure 13 Curve of longitudinal movement law of lower needle row

圖14 下針排橫向運動規律曲線Figure 14 Curves of lateral movement law of lower needle row

從圖13~14中看出,主軸轉角對縱向位移沒有影響,但對橫向位移影響較明顯,并且存在2個問題:

1)下針排橫向位移的極值位置不統一。

2)在1個開口周期內,下針排橫向都迅速地來回了1次。

上述問題都不符合織造工藝要求,因此需要對該機構進行優化。

4.2 綜框理想運動規律

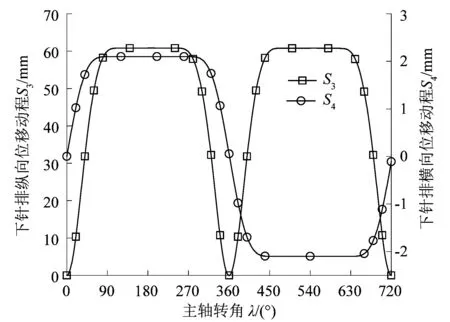

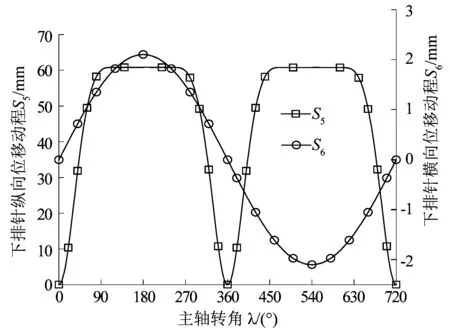

下針排理想的運動規律,應是在2個開口周期內,橫向來回1次,并且下針排在帶動經紗的運動過程中不與上針排的鋼針接觸,理想運動規律如圖15所示。S3,S4分別為下針排理想的縱向與橫向運動規律曲線。

圖15 下針排理想運動規律曲線Figure 15 Curves of ideal movement law of lower needle row

4.3 機構優化

4.3.1 機構的優化設計

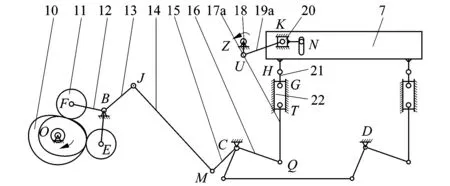

根據下針排理想的運動規律,需要分離縱向與橫向運動,設計出的機構如圖16所示。

7—下針排;10—共軛凸輪;11—滾輪;12—擺桿;13—提綜臂;14—送桿;15—搖桿;16—傳動桿;17a—新撐桿;18—偏心盤;19a—新連桿;20—傳動滑塊;21—小連桿;22—連接滑塊。圖16 優化后機構簡圖Figure 16 Schematic diagram of optimized mechanism

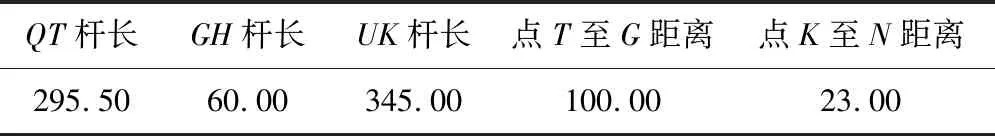

其中:新撐桿17a替代了原撐桿17,在新撐桿17a與下針排7之間新增了連接滑塊22和小連桿21;新連桿19a替代了原連桿19,在新連桿19a與下針排7之間新增了傳動滑塊20。優化后的機構參數如表2所示。對優化后的機構在Pro/E中建模仿真,得到下針排的運動規律,如圖17所示。S5,S6分別為機構優化后下針排的縱向與橫向運動規律曲線。

表2 優化后機構參數Table 2 Optimized mechanism parameters mm

圖17 優化后下針排運動規律曲線Figure 17 Curves of lower needle row movement law after optimization

根據機構優化后下針排的運動規律,得到下針排帶動經紗運動的軌跡如圖18所示。上針排上的鋼針與經紗存在摩擦,使經紗容易出現斷經的情況。根據圖18中經紗S的運動軌跡,假設經紗S在針排中從D1位置開始運動,經過D2,D3,D4位置,到達D5位置,實現絞織的第1次開口,然后按原路返回,實現絞織的第2次開口。在第1次絞織開口周期內,D2位置為經紗S與鋼針2開始接觸位置,D3位置為經紗S與鋼針2終止接觸位置,經紗S與鋼針2的接觸長度為I1和I2,根據圖17的運動規律可知,當開口動程為60 mm時,經紗與鋼針的接觸長度:I1=I2=38 mm。針對玻纖織物,經紗S與鋼針接觸著運動,特別是在經過D3位置時,玻纖經紗容易斷經。因此針對不同的紗線,需要配合不同的伺服電機運動規律,以減少經紗與鋼針的接觸時間和接觸距離。

圖18 經紗S運動軌跡Figure 18 Trajectory of warp yarn S

4.3.2 伺服電機運動規律設計

在不改變連接件尺寸的情況下,通過對伺服電機軸角位移的設計,改變下針排橫向運動規律。根據圖19所示的曲線組合方法,對伺服電機軸角加速度進行設計,假設λ=ωt,則角加速度a可表示為:

圖19 伺服電機軸角加速度曲線Figure 19 Angular acceleration curve of servo motor shaft

(16)

式中:α,η,μ分別為a01,a12,a23段的轉角系數;ω為主軸轉速;A為伺服電機軸角加速度峰值。

對式(16)中的時間t積分,得到伺服電機軸角速度δ為:

(17)

對式(17)中的時間t積分,得到伺服電機軸角位移Δφ2為:

(18)

其中:

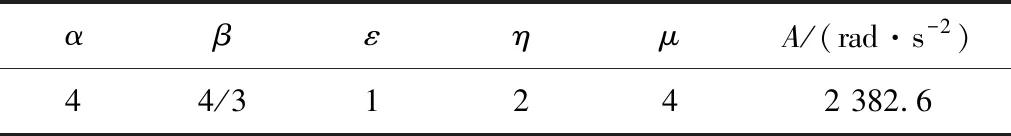

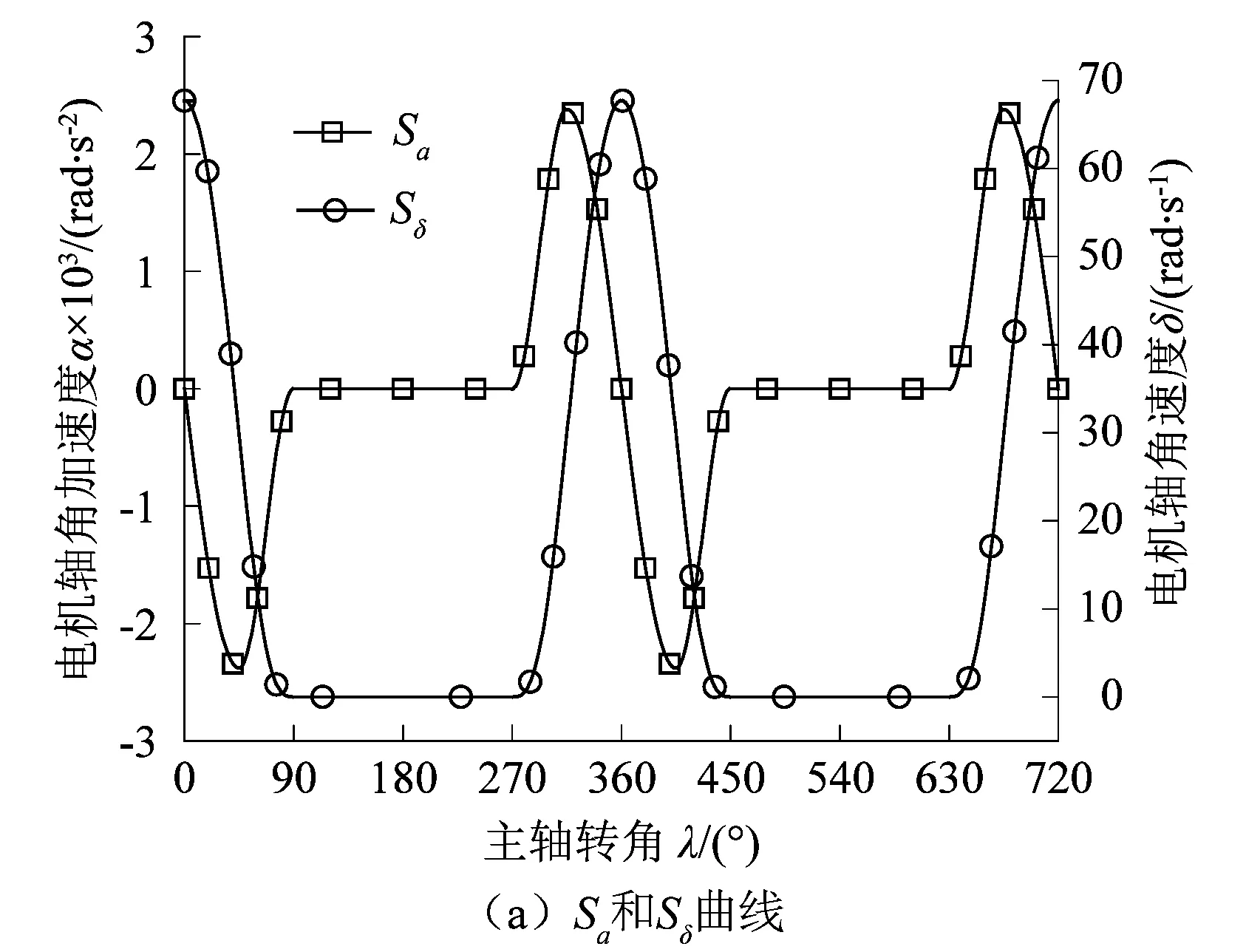

伺服電機運動規律設計參數如表3所示,將表3中的參數代入式(16)~(18)中,得到伺服電機運動規律如圖20所示。圖20中,Sa為伺服電機軸角加速度曲線,Sδ為伺服電機軸角速度曲線,Sφ為伺服電機軸角位移曲線,圖中Sa,Sδ和Sφ以λ=270°為起始位置。

表3 伺服電機運動規律設計參數Table 3 Motion law design parameters of servo motor

圖20 伺服電機運動規律曲線Figure 20 Movement law curves of servo motor

4.3.3 優化后綜框運動規律分析

課題組按照優化后的絞織開口機構和伺服電機軸角位移曲線,在Pro/E中建模仿真,獲得的下針排運動規律曲線與圖15中的曲線相吻合。若下針排按照優化后的運動規律相互配合,則經紗S與鋼針2的接觸長度I1為0。因此下針排按照新的運動規律移動,既符合織造工藝要求,也能避免經紗與鋼針的摩擦。

5 結論

課題組通過對伺服絞織綜框驅動機構運動規律的分析,結合織造工藝要求,研究綜框運動規律的合理性。

1)運用矢量法構建了伺服絞織綜框驅動機構運動過程的數學模型,列出了綜框動程求解方程。利用Pro/E軟件建立了機構的三維模型,并進行運動仿真,結果顯示仿真結果與理論結果相一致,驗證了數學模型的正確性。

2)通過對偏心盤4個起始位置情況下的綜框運動規律的分析可知:偏心盤起始位置對綜框縱向運動沒有影響,但對綜框橫向運動有較為顯著地影響,并且都不符合織造工藝要求;同時提出了綜框理想的運動規律曲線,可為機構的優化提供依據。

3)根據綜框理想的運動規律,設計出了一種新機構構型,優化后的機構配合新設計的伺服電機運動規律克服了原機構的缺陷,在保證綜框運動規律符合織造工藝要求的情況下,有效減少了斷經,在實際應用中,可提高絞織物的質量和生產效率。