基于損傷等效原理的商用車蓄電池箱耐久性分析

任全,陳文斐,周肖飛,杜嘉峰,郭寧

基于損傷等效原理的商用車蓄電池箱耐久性分析

任全,陳文斐,周肖飛,杜嘉峰,郭寧

(陜西汽車控股集團有限公司,陜西 西安 710200)

文章通過加速度傳感器采集蓄電池箱載荷信號,基于損傷等效原理對加速度載荷譜進行信號處理,輸出與原始信號損傷一致的PSD信號。建立蓄電池箱總成有限元模型,對其進行頻率響應分析,得到輸入激勵與響應應力的傳遞函數。對蓄電池箱進行隨機振動疲勞仿真分析,得出箱體疲勞損傷結果,并與強化路試驗結果進行對比,驗證該方法的可行性。最后根據仿真結果對原方案進行結構優化,對新方案進行第二輪疲勞分析與強化路試驗驗證,并成功達到試驗目標里程,從而完成蓄電池箱體方案整改。

蓄電池箱;損傷等效;PSD信號;疲勞分析

前言

蓄電池是商用車供電系統的核心部件,作為電池組的載體,蓄電池箱對電池組起著支撐與防護作用,若其結構失效將引起整車供電異常等危險情況,時刻影響著整車的安全性,因此在商用車正向研發過程中,對蓄電池箱體進行準確的疲勞壽命預測顯得尤為重要[1-2]。

現階段對蓄電池箱體的耐久性開發主要通過隨機振動仿真及臺架振動試驗的方式進行。彭倩等結合《GB/T 31467— 2015 電動汽車用鋰離子動力蓄電池箱和系統》中的加速度功率譜PSD(Power Spectrum Density)對箱體進行了隨機振動疲勞分析,預估了箱體的疲勞損傷情況[3-4];吳長德等以定頻振動試驗臺的振動波形為載荷譜,結合Miner線性累積損傷法則計算得出了焊點的疲勞壽命[5]。以上文獻雖對箱體結構進行了疲勞耐久計算,但其輸入載荷譜與實際路面載荷譜存在一定差異,未充分考慮實際路面激勵對箱體的損傷分布影響,從而導致了仿真結果與路試試驗結果對應性不高。

針對上述問題,本文基于損傷等效原理將路面時域信號轉換為加速度PSD信號,充分保證二者損傷的一致性,通過調節等效作用時間避免頻域加速現象,并以PSD隨機振動分析方法對蓄電池箱體進行疲勞計算,將仿真結果與強化路試驗情況進行對比,驗證該方法的正確性,同時根據仿真結果對箱體進行結構優化,并對新方案進行疲勞仿真與二次試驗驗證,最終新方案達到試驗目標里程時箱體無損壞,以此證明方案優化成功,體現出基于損傷等效原理的耐久性分析在項目正向研發中的可行性與重要性,為后續此類產品的耐久性開發及驗證提供理論依據。

1 理論背景

1.1 沖擊響應譜

損傷等效理論是基于單自由度系統(SDOF),解決單一激勵振動部件的疲勞耐久問題,在汽車耐久性開發中有著較為廣泛的應用[6]。

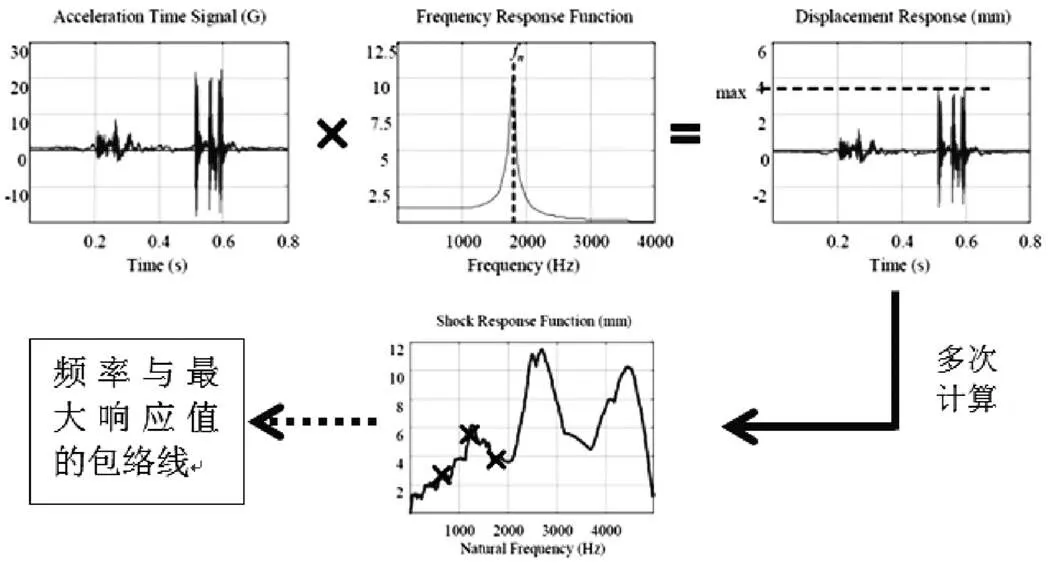

沖擊響應譜(Shock Response Spectrum, SRS)通常稱為“沖擊譜”,是當一系列線性的、相互獨立的單自由度系統受到沖擊激勵時,將各個單自由度系統的最大響應值作為對應于系統固有頻率的函數響應曲線[7]。隨著系統固有頻率的不斷變化,輸入信號施加于不同固有頻率的單自由度系統后得到相應的最大響應值,可繪制出一條隨頻率變化的包絡線,該包絡線即為沖擊響應譜曲線。沖擊響應譜的生成流程如圖1所示。

圖1 沖擊響應譜生成流程圖

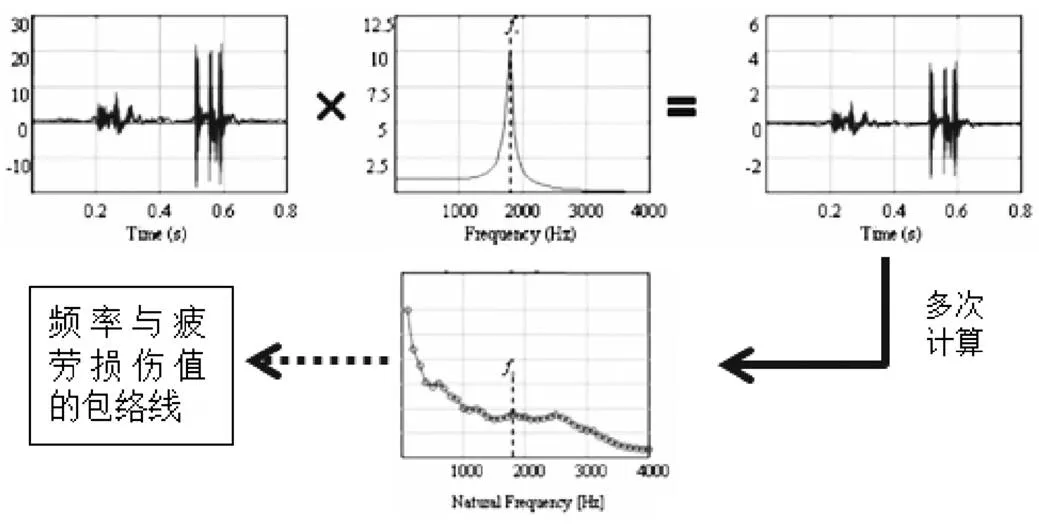

1.2 疲勞損傷譜

疲勞損傷譜(Fatigue Damage Spectrum, FDS)表示一系列單自由度系統在受到外部激勵時所產生疲勞損傷值與頻率變化的曲線,可反映外部激勵在某個頻率下對結構產生損傷值的大小[8]。工程中的頻域加速試驗都是基于損傷等效原則進行的,故需對原始采集信號的疲勞損傷進行計算,其生成流程與沖擊響應譜類似,如圖2所示。

圖2 疲勞損傷譜生成流程圖

疲勞損傷譜也可通過基于功率譜密度計算的方式進行獲取。在得到某原始時域信號的功率譜密度曲線(Power Spec- trum Density, PSD)后,通過式(1)可計算出某一頻率的損傷值,隨后對該系統下不同固有頻率的損傷值進行計算,將各頻率所對應的損傷值用包絡線進行連接,即疲勞損傷譜,Lalanne給出了用于計算疲勞損傷譜的計算公式[9]。

式中,(f)為頻率為f的疲勞損傷值;GZ?(f)為頻率為f的加速度PSD幅值;為單自由度系統彈簧剛度;、為疲勞曲線參數;(1+?2)為(g)=0x (g?1)的Gamma函數;為動態放大因子;為加速度等效時間,s;f為固有頻率,Hz。

1.3 極端響應譜

極端響應譜(Extreme Response Spectrum, ERS)表示持續時間為的PSD信號通過單自由度系統時所得到的最大概率的極限幅值所形成的譜圖[10]。在工程領域中,對于一條隨機振動的激勵曲線,一般更適合于用功率譜密度來表示數據振動的概率分布情況,因此通過極端響應譜可考察該信號在不同頻率下的輸出響應情況。極端響應譜的計算公式為:

式中,(f)為頻率為f的極端響應譜幅值;GZ?(f)為頻率為f的加速度PSD幅值;為動態放大因子;為加速度等效時間;f為頻率,Hz。

2.4 PSD信號生成方法

基于上述理論,在得到激勵信號所對應的總疲勞損傷譜后,可將其分解為、、三個方向的疲勞損傷譜,基于損傷譜可以分解為對應方向的PSD激勵信號,并保證三個方向的PSD激勵信號損傷值之和與原始信號總損傷值一致。

基于損傷等效理論的PSD信號獲取方法為:對疲勞損傷譜的推導公式(2)進行求逆,即可得到激勵時間為T的合成PSD激勵信號,該信號可用于疲勞耐久仿真計算。PSD信號的推導公式為:

2 載荷譜采集及信號處理

2.1 載荷譜采集

載荷譜采集是指在路試試驗中,通過對行駛車輛的目標部位安裝各類傳感器,經數據采集儀接收傳感器信號,得到試驗路面對目標部位的激勵信息,激勵信息通常包括位移、速度、加速度、力、力矩、應變等[11]。本次試驗需用到的載荷譜采集設備包括:eDAQ數據采集器、Kistler加速度傳感器等,如圖3所示。

圖3 數據采集儀與加速度傳感器

試驗車輛為某款牽引車,樣車狀體為滿載狀態,試驗環境為某試驗基地,其中強化路跑道包括坑洼路、比利時路、卵石路、井蓋路、魚鱗坑等。其中蓄電池箱固定于右側車架中部,為采集路面載荷對電瓶箱的振動信號,將加速度傳感器安裝在箱體所對應的車架端,安裝位置如圖4所示。

圖4 實車狀態下電瓶箱根部傳感器布置位置

圖5 三向加速度載荷采集信號

圖6 三向加速度載荷雨流計數圖

通過對采集數據的初步檢查,判斷采集過程中試驗設備均正常工作,試驗采集的電池箱根部三向加速度信號如圖5所示,對其進行雨流計數統計可得,三向加速度信號均符合高斯分布,采集信號無明顯漂移現象,雨流統計譜如圖6所示,載荷數據滿足后續疲勞分析需求。

2.2 信號處理

2.2.1信號處理流程

在得到試驗載荷譜后,需基于損傷等效原理將原始時域信號轉換為PSD信號,該方法既保證PSD信號損傷的一致性,避免出現幅值平均現象,并且無需分路段計算,有效地提高了仿真精度與計算效率。

原始信號中通常包含較多毛刺或噪聲信號,首先需對其進行去毛刺與濾波處理,去除干擾信號后再計算時域信號的沖擊響應譜(SRS)與疲勞損傷譜(FDS),通過公式(3)可基于疲勞損傷譜反推出PSD信號,將PSD信號的極端損傷譜(ERS)與沖擊響應譜進行幅值對比后用于確定等效時間,信號處理流程如圖7所示。

圖7 信號處理流程

為避免過度加速,需將PSD信號的極端響應譜(ERS)與原始信號的沖擊響應譜(SRS)進行比較,若極端響應譜幅值不超過時域信號沖擊響應譜幅值的1.5倍,則該生成信號可用于疲勞計算。

2.2.2信號處理模塊搭建

本文基于損傷等效原理對所采集的載荷譜進行信號處理。根據信號處理流程,分別調用濾波、去毛刺、PSD合成器等模塊,并設置相關參數,根據處理流程搭建信號處理模塊,如圖8所示。

圖8 信號處理模塊搭建圖

首先,采用濾波模塊進行帶寬濾波處理,以過濾原始信號中的噪聲干擾信號;其次調用重采樣模塊進行重新采樣,采樣算法為線性插值法,采樣頻率設為512 Hz;最后,調用PSD生成器模塊生成疲勞計算所需的PSD信號,通過調節等效作用時間保證與原始信號的損傷一致性,若極端響應譜的幅值過高,需手動減小PSD生成器的信號等效時間以降低幅值。

將等效時間調為50 s后,PSD信號的ERS峰值未超過原始時域信號的SRS峰值,說明未出現加速過渡現象,該信號可用于疲勞耐久仿真計算,新生成的PSD信號如圖9所示。

圖9 加速度PSD信號圖

3 蓄電池箱振動疲勞耐久分析

本文采用PSD隨機振動分析方法對蓄電池箱體進行疲勞計算,該方法需將加速度PSD功率譜與有限元頻響應力傳遞函數作為輸入條件,其中PSD功率譜通過基于損傷等效原理的信號處理方法獲得,應力傳遞函數通過有限元仿真計算獲得。

3.1 有限元模型搭建及計算

3.1.1有限元模型搭建

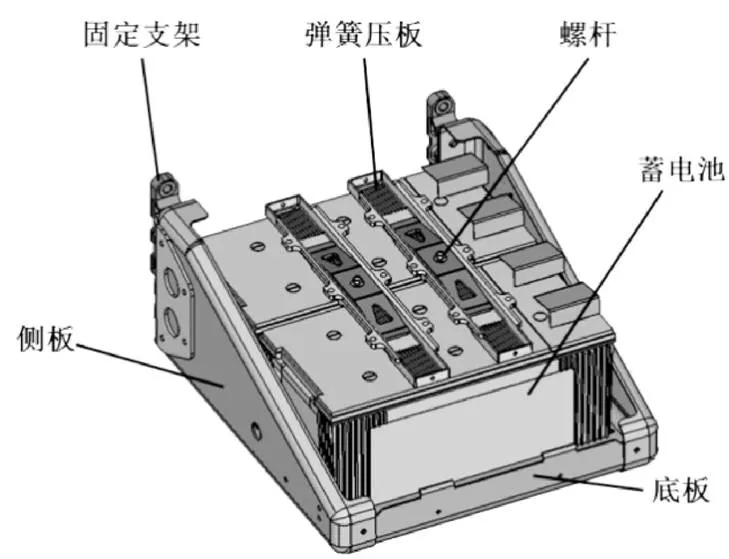

蓄電池箱體主要由外蒙皮、連接支架、底板、電池彈簧壓板、固定螺桿組成,將壓板壓至電池上表面,并通過兩根螺桿將電池組固定于箱體底板,箱體通過固定支架與車架進行連接,本文采用CATIA建立蓄電池及箱體幾何模型,如圖10所示。

圖10 蓄電池箱體總成幾何模型圖

在模型前處理過程中,箱體底板、側板、壓板等沖壓件采用殼單元模擬,根部連接支架為鑄件,采用四面體單元模擬,連接螺栓采用Rbe2+Bar單元進行模擬,中部連接螺桿采用Beam單元模擬,將電池芯體簡化為質點并用集中質量單元CONM2模擬。蓄電池箱體側板及加強板材料為510L,底板及電池壓板材料為Q235,連接支架材料為ZL201B,電池總質量為113 kg,材料屬性如表1所示。

表1 蓄電池箱體材料參數表

材料名稱楊氏模量/MPa泊松比密度/(t/m-3)屈服強度/MPa抗拉強度/MPa Q235210 0000.37.85×10-9235370 510L210 0000.37.85×10-9355510 ZL201B70 0000.342.7×10-9245295

為保證蓄電池箱有限元模型與實際裝車狀態一致,需同時建立氣瓶模型,單個氣瓶重量為4.7 kg,箱體總成有限元模型如圖11所示;該模型共計12.9萬個單元、41.8萬個節點。經查網格質量良好,可用于后續分析計算。

圖11 蓄電池箱體總成有限元模型圖

3.1.2頻率響應仿真計算

為得到PSD隨機振動疲勞耐久分析的應力傳遞函數,需對該箱體進行頻率響應分析。頻率響應分析主要用于計算結構在周期載荷作用下的動態響應結果,是對汽車支架類結構進行強度分析的常規分析方法[12]。

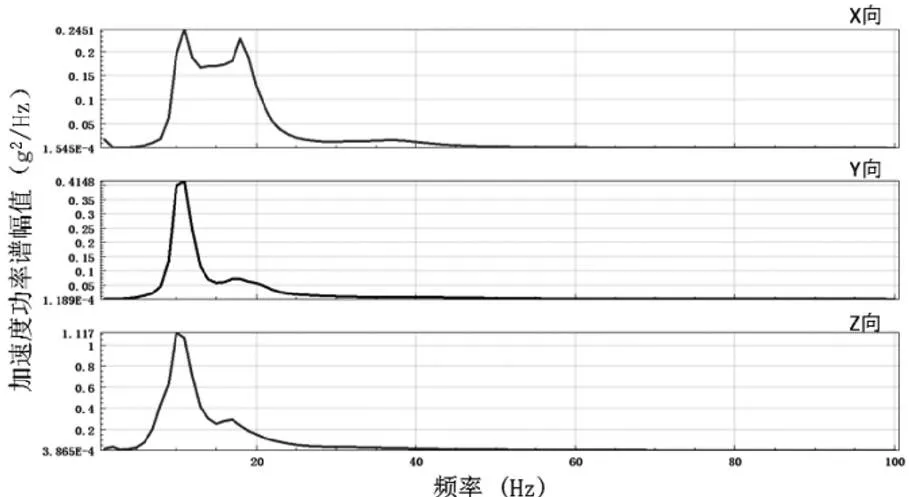

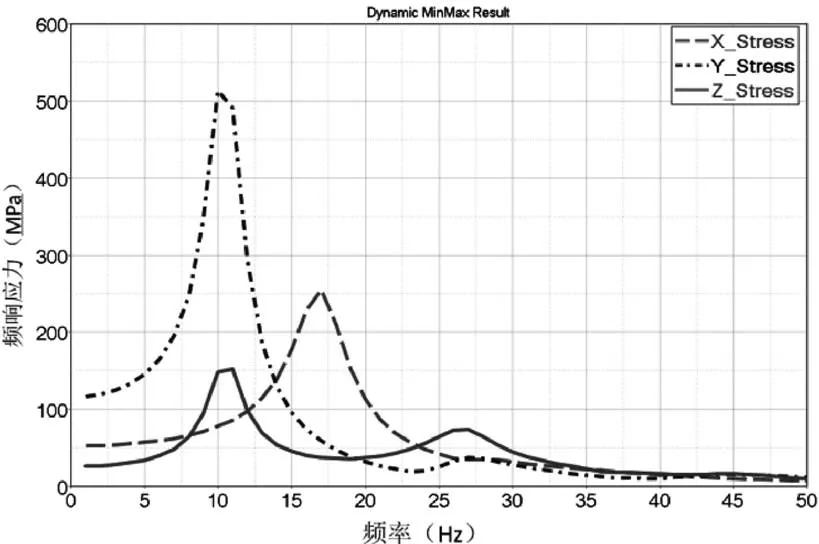

因路面激勵頻率較低,頻響分析頻率范圍選取為0~50 Hz,激勵源為箱體根部連接支架螺栓孔處,并對箱體激勵源、、三個方向分別施加1加速度激勵,經過頻率響應分析計算箱體的響應應力,其頻率響應應力曲線如圖12所示。

圖12 頻率響應應力曲線圖

由圖12可得,向最大應力為210 MPa,出現在18 Hz時,向最大應力為513 MPa,出現在10 Hz時,向最大應力為152 MPa,出現在11 Hz時。

3.2 隨機振動疲勞耐久仿真計算

在獲得三向PSD激勵載荷與應力傳遞函數后,將其同時導入疲勞軟件進行仿真計算,其中計算模塊可分為兩層:信號處理層與疲勞分析層,原始信號經處理后從PSD生成器模塊輸出激勵信號,與頻響應力傳遞函數共同作為輸入信息,導入疲勞分析模塊中進行仿真計算,計算模塊搭建示意圖如圖13所示。

圖13 疲勞分析模塊搭建示意圖

本文采用剛性單元模擬焊縫,無法對其進行疲勞壽命計算,文中計算過程主要針對箱體側板、底板及連接支架等主體部分。在軟件計算中,材料存活率設置為93%,表2為材料S-N曲線擬合所需參數。

表2 S-N曲線材料參數設置表

名稱參數值 應力比?1 存活率系數93% 缺口敏感系數1 應力集中系數1.2

經計算,箱體底板損傷分布明顯高于箱體側板,疲勞周次最小部位位于箱體底板與螺桿連接處,最小疲勞周次為802次,強化路試驗場一圈為6 km,換算實際斷裂里程為4 812 km,蓄電池箱疲勞仿真云圖如圖14所示。

圖14 疲勞壽命仿真云圖

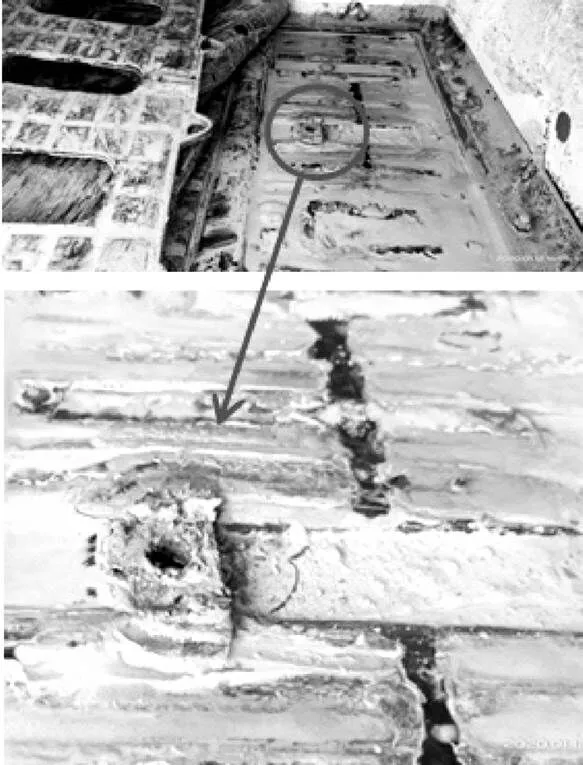

在強化路試驗中,經試驗人員查驗,箱體斷裂位置為底板螺栓孔處,斷裂里程為6 035 km,未通過強化路試驗目標8 000 km,箱體斷裂位置放大圖如圖15所示,斷裂部位疲勞壽命對比結果如表3所示。

圖15 箱體底板實際斷裂圖

表3 仿真與試驗結果對比表

名稱斷裂位置斷裂里程/km 疲勞仿真底板中部螺栓孔處4 812 路試試驗底板中部螺栓孔處6 035

通過對比仿真與試驗結果可得,該方法基于損傷等效原理成功復現強化路試驗箱體斷裂現象,在信號激勵作用下,疲勞損傷均集中在箱體底板中部螺栓孔附近,與實際斷裂處一致,仿真斷裂里程為4 812 km,與實際斷裂里程較為接近。

4 蓄電池箱方案優化及驗證

根據仿真及試驗結果,初步判斷造成箱體底板斷裂原因為雙螺桿加彈簧壓板結構無法緊固蓄電池,試驗過程中電池出現上下跳動情況,導致箱體底板中部螺栓孔處頻繁出現應力集中,從而導致局部斷裂情況,現針對此問題進行方案優化。

根據分析判斷,更改原方案的箱體底板結構并進行輕量化設計,材料為Q235,厚度為3 mm;將兩點固定形式更改為六點固定形式;取消電池彈簧壓板,更改為剛性壓板結構,其材料為Q345,壓板厚度為2 mm;將蓄電池組更改為縱置形式,通過六根螺桿及壓板將電池組固定于箱體底板上,新方案幾何模型如圖16所示。

圖16 蓄電池箱新方案幾何模型圖

為驗證方案整改效果,建立新方案有限元模型,并采用相同載荷譜及仿真方法對新方案進行疲勞仿真分析,箱體損傷結果如圖17所示。由圖17可得,箱體底板損傷集中區域依舊為中部螺栓孔處,最小疲勞周次較原方案上升為1 472次,換算為實際斷裂里程為8 832 km。

圖17 新方案疲勞壽命仿真云圖

根據試驗要求,強化路試驗目標里程為8 000 km,完成新方案樣件試制及裝車后,需對其進行第二輪強化路試驗驗證,新方案裝車狀態如圖18所示。

圖18 蓄電池箱新方案裝車實物圖

經試驗,箱體各部件在8 000 km時無損傷斷裂情況,電池壓板無變形,蓄電池組工作正常,試驗過程中無供電異常現象,新方案達成強化路試驗目標里程,蓄電池箱體方案整改成功。

5 結論

本文基于損傷等效原理將時域信號轉換為PSD信號,保證了二者的損傷一致性,對于復雜路面無需分路段計算,保證了損傷精度;并以某牽引車蓄電池箱為研究對象,完成箱體的疲勞仿真與強化路試驗;通過對比可得,該方法較準靜態法等傳統疲勞分析方法可更好地復現箱體損傷部位,同時破壞里程也較為相近;根據該仿真結果對箱體進行方案優化,對新方案進行疲勞分析及二次試驗驗證,最終新方案完成輕量化設計的同時成功通過了強化路試驗目標,有效地減少了項目支出與研發周期,可將基于損傷等效原理的仿真方法作為此類產品疲勞分析的通用方法,并為其耐久性開發及驗證提供了理論依據。

[1] 黃培鑫,藍鳳崇,陳吉清.隨機振動與沖擊條件下電動車電池包結構響應分析[J].汽車工程,2017(9):1087-1099.

[2] 王文偉,程雨婷,姜衛遠,等.電動汽車電池箱結構隨機振動疲勞分析[J].汽車工程學報,2016(6):10-14.

[3] 彭倩,王繼輝,林有淮,等.基于頻率響應分析的車用電池箱結構疲勞壽命預估[J].機械工程與自動化,2016(5):31-36.

[4] 冷曉偉,戴作強,鄭莉莉,等.基于nCodeDesignlife的電池箱疲勞壽命研究[J].客車技術與研究,2018(17):17-19.

[5] 吳長德,戴江梁,唐煒,等.基于某電動汽車電池箱焊點的疲勞壽命預測與優化[J].機械強度, 2013(3): 663-667.

[6] Hooper J M, Marco J. Characterising the in-vehicle vibration inputs to the high voltage battery of an electric vehicle[J]. Journal of power sources, 2014, 245:510-519.

[7] Lang J F, Kjell G. Comparing vibration measurements in an electric vehicle with standard vibration requirements for Li-ion batteries using power spectral density analysis[J].International Journal of Electric and Hybrid Vehicles, 2015,7(3):272-286.

[8] 唐利濤,楊舟,李剛,等.基于疲勞損傷譜的隨機振動試驗方法在智能電表模擬公路運輸中的研究[J].裝備環境工程,2019(5):38-42.

[9] 張勇,董釗志,侯之超,等.基于疲勞損傷譜的動力電池包振動標準分析[J].汽車技術,2020(4):27-32.

[10] Lalanne C.Mechanical vibration and shock analysis, specification development[M]. John Wiley & Sons,2013.

[11] 劉金,李偉,劉春立,等.基于載荷譜的主減速器耐久性分析與預測[J].汽車技術, 2019(10):19-22.

[12] 吳趙佳,侯永平,張建文.隨機振動條件下的橡膠襯套疲勞壽命預測[J].汽車技術, 2017(3): 24-28.

Durability Analysis of Accumulator Case of Commercial Vehicle Based on Principle of Damage Equivalence

REN Quan, CHEN Wenfei, ZHOU Xiaofei, DU Jiafeng, GUO Ning

(Shaanxi Automobile Holding Group Co., Ltd., Shaanxi Xi’an 710200 )

In this research,the load signal of accumulator case was collected by acceleration sensor and the PSD signal consistent with the value of the original signal was processed based on the principle of damage equivalence. The finite element model of accumulator case was established, then the frequency response was analyzed and the transfer function of input excitation and response stress was obtained by frequency response analysis. The damage result of the accumulator case was acquired through the random vibration fatigue analysis, and the feasibility of this method was verified by compared the simulation results with the experimental results. Finally, according to the result of simulation, the structure of the original scheme was optimized, the new scheme was verified by the second round of the fatigue analysis and road test, the target mileage of test was reached successfully, and the new scheme was reformed.

Accumulator case;Damage equivalence;PSD signal; Fatigue analysis

U469.72

A

1671-7988(2021)23-30-06

U469.72

A

1671-7988(2021)23-30-06

10.16638/j.cnki.1671-7988.2021.023.009

任全,碩士研究生,就職于陜西汽車控股集團有限公司,研究方向為疲勞耐久性分析。