25kV預制式高壓T形連接器電場仿真分析與試驗研究

張東遠,姜贊,徐俊,呂玉春,楊建明,孫毅

(1.北京中車賽德鐵道電氣科技有限公司,北京 100176;2.廣東吉熙安電纜附件有限公司,廣東 佛山 528200)

1 引言

25kV高壓電纜總成是電力機車及動車組的重要組成部分,用于高壓電器產品之間的電氣連接。高壓電纜總成主要包括電纜本體和T形連接器、戶外終端及戶內終端等電纜附件,通過T形連接器與牽引變壓器上的C型套管(A端子)連接,將高壓部分完全密封地連接起來,實現了全屏蔽、全絕緣、全密閉、免維護,保證供電的可靠性和安全性[1]。

T形連接器作為電力機車及動車組25kV高壓電纜總成的關鍵附件,長期以來一直依賴國外公司進口,技術和產品均處于國外壟斷狀態,且當前已經出現國外公司不再單獨銷售T形連接器配件以試圖更大范圍壟斷25kV高壓電纜產品市場的狀況。此外,國外進口的T形連接器產品設計中,對電纜絕緣層與半導電層結合位置的應力控制采用的是適配管,適配管與電纜和T形外套均為過盈配合,即T形連接器存在兩層界面。

鑒于上述情況,自主設計了25kV預制式結構的T形連接器,打破國外產品壟斷的同時,將電纜絕緣層與半導電層結合位置的應力控制采用與T形外套一體成型的應力錐形式,減少界面,提高絕緣安全性。本文對預制式T形連接器進行典型位置的電場仿真研究和相關試驗驗證,并提出后續研究和考核建議。

2 T形連接器結構及參數

2.1 基本結構

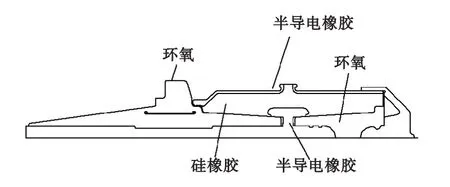

預制式T形連接器主要包括應力錐、高壓屏蔽、表層屏蔽、絕緣層、絕緣塞、后蓋及雙頭螺栓等,與電纜和變壓器C型套管(A端子)組裝后如圖1所示。

圖1 預制式T形連接器組裝后基本結構

圖1中T形連接器的絕緣層、高壓屏蔽、表層屏蔽及應力錐均為硅橡膠材質,且通過后壓注工藝一體成型,將壓接完接線端子的電纜直接插裝至T形連接器的內腔即可完成產品裝配。

2.2 主要技術參數

當前,國內電力機車和動車組對于T形連接器的要求存在差異,執行標準不同,電力機車要求的工頻耐壓、沖擊電壓和局部放電技術指標較低,如表1所示[2-3]。

表1 電力機車與動車組T形連接器要求差異

在預制式T形連接器自主化開發過程中同時兼顧了在電力機車及動車組上的通用性,按動車組技術要求設計產品,并覆蓋了軌道交通常用的電纜截面規格,主要技術參數如表2所示。

表2 預制式T形連接器主要技術參數

2.3 技術優勢

(1)在結構特征上,預制式T形連接器的一體化結構能夠減少界面,故障點少,可靠性高;

(2)在技術參數上,預制式T形連接器按照GB/T 28427-2012設計開發,可通用于國內電力機車及動車組車型,相比較于進口產品,關鍵技術參數有明顯提升,絕緣余量更大;

(3)在安裝工藝上,預制式T形連接器的應力錐為模具成型,組裝時能夠規避應力錐發生位移或應力錐與T形外套接觸面密封不良的問題。

3 電場仿真分析

為分析與評估預制式T形連接器在實際運用工況下的電場設計合理性和絕緣安全性,建立其與電纜和C型套管組裝后的模型,對該模型進行電場仿真計算,識別風險較高的典型部位,并提取場強分布情況[4-5]。

3.1 建立模型

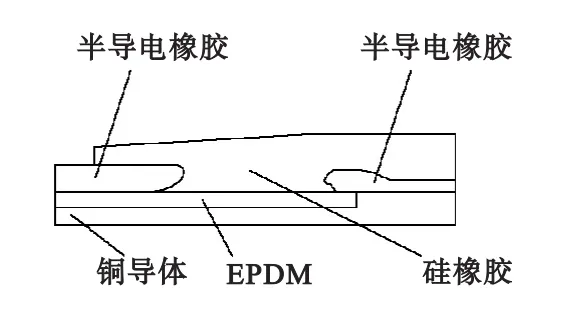

根據預制式T形連接器的結構特點,分X軸和Y軸兩個方向建立電場模型,X軸方向評估與牽引變壓器C型套管(A端子)的配合情況,Y軸方向評估與電纜的配合情況。由于X軸和Y軸兩個方向上的評估區域均為軸對稱結構,因此采用二維模型進行電場分析,如圖2~3所示。

圖2 X軸方向的電場模型

圖3 Y軸方向的電場模型

3.2 材料特性及邊界條件

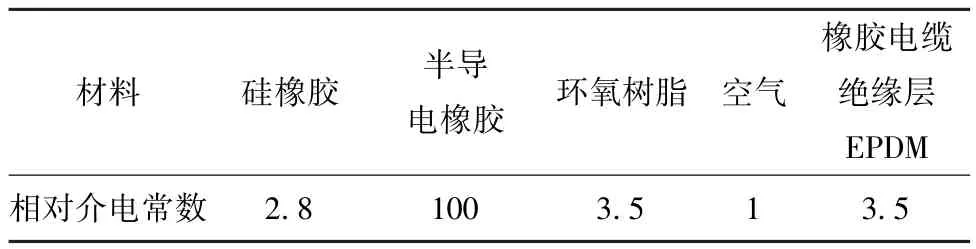

3.2.1 材料特性

T形連接器的主要材料包括硅橡膠、環氧樹脂、半導電橡膠及電纜絕緣層EPDM等,材料特性根據推薦值如表1所示[6-7]。

表3 T形連接器的主要材料特性

3.2.2 邊界條件

2-丙烯酰胺-2-甲基丙磺酸、丙烯酸、丙烯酰胺、過硫酸銨,以上均為分析純,國藥集團化學試劑有限公司;G級油井水泥、硅粉,工業級,四川嘉華。

在X軸方向上,高壓屏蔽及C型套管導體部分為高壓端,表層屏蔽、后蓋及C型套管內部屏蔽網為地,在高壓端按瞬時最高運行電壓31kV加載,如圖4所示。

圖4 X軸方向電場仿真邊界條件

在Y軸方向上,高壓屏蔽及電纜導體部分為高壓端,表層屏蔽及應力錐為地,在高壓端按瞬時最高運行電壓31kV加載,如圖5所示。

圖5 Y軸方向電場仿真邊界條件

3.3 仿真計算結果

3.3.1 X軸方向結果

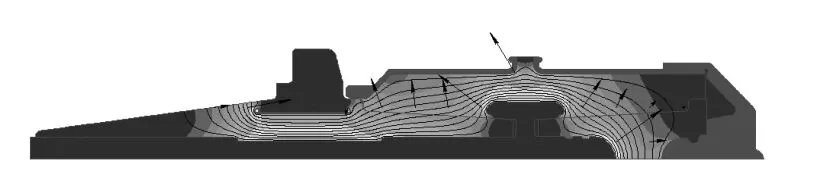

X軸方向上,選取界面處、高壓屏蔽和嵌件表面處以及氣隙處等五個典型部位進行重點分析,典型部分示意如圖6所示,等位線及場強的分布如圖7所示,切向場強分布圖及最大值如圖8~12所示。

圖6 X軸方向典型部位分布圖

圖7 X軸方向等位線及場強分布圖

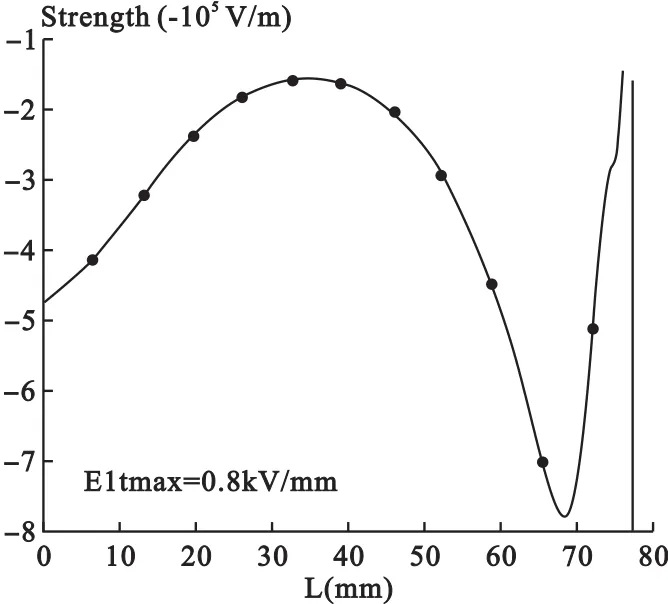

圖8 E1硅橡膠與C型套管界面的切向場強分布圖

圖9 E2硅橡膠與環氧堵蓋界面的切向場強分布圖

圖10 E3硅橡膠高壓屏蔽表面的場強分布圖

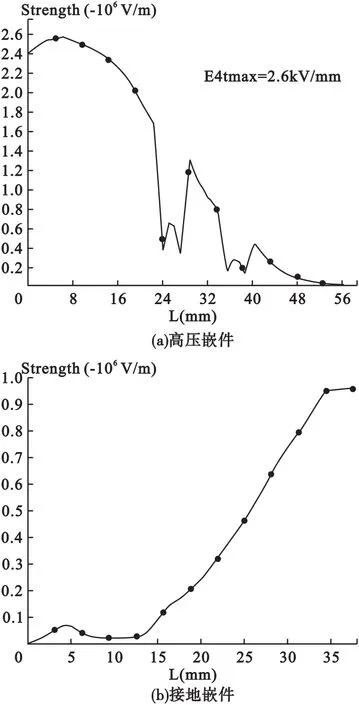

圖11 E4環氧堵蓋嵌件表面的場強分布圖

圖12 E5 C型套管臺階氣隙的場強分布圖

3.3.2 Y軸方向結果

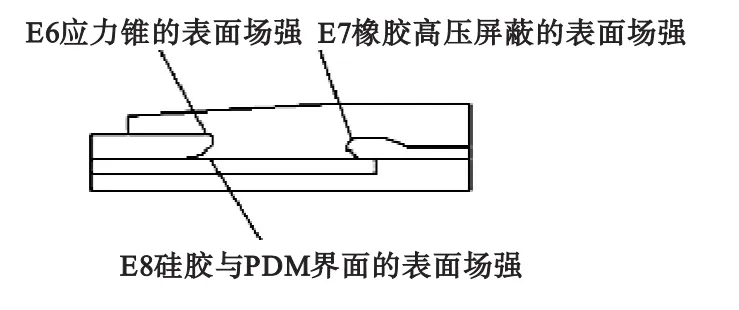

Y軸方向上,選取界面處、高壓屏蔽和應力錐表面處三個典型部位進行重點分析,典型部分示意如圖13所示,等位線及場強的分布如圖14所示,切向場強分布圖及最大值如圖15~17所示。

圖13 X軸方向典型部位分布圖

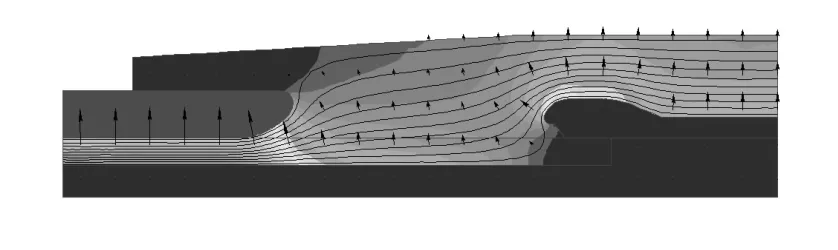

圖14 Y軸方向等位線及場強分布圖

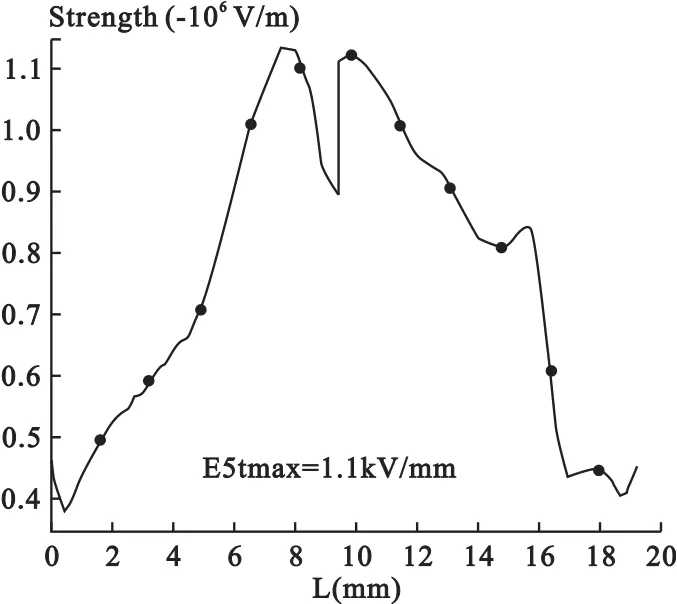

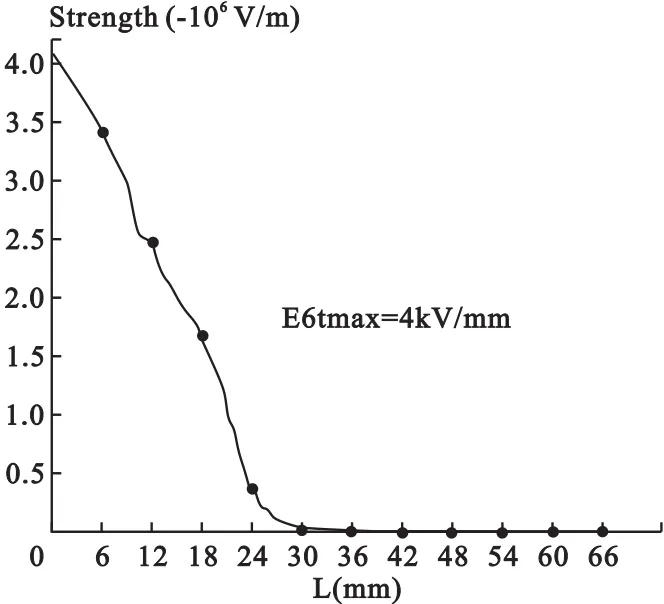

圖15 E6應力錐表面的場強分布圖

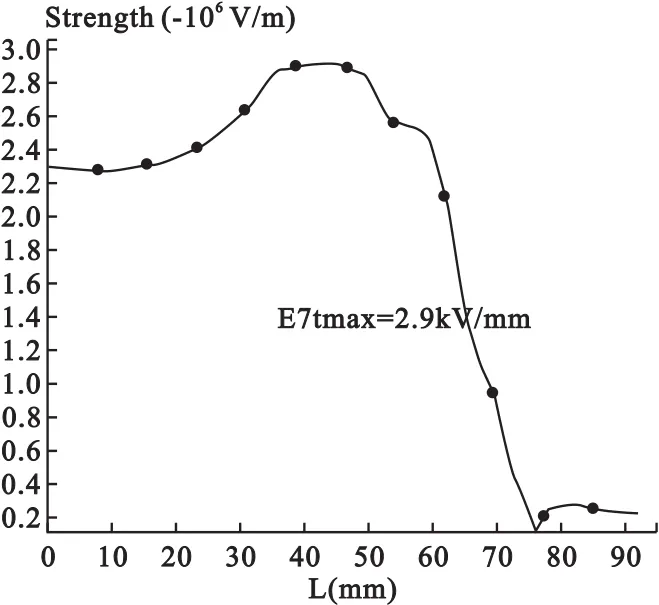

圖16 E7硅橡膠高壓屏蔽表面的場強分布圖

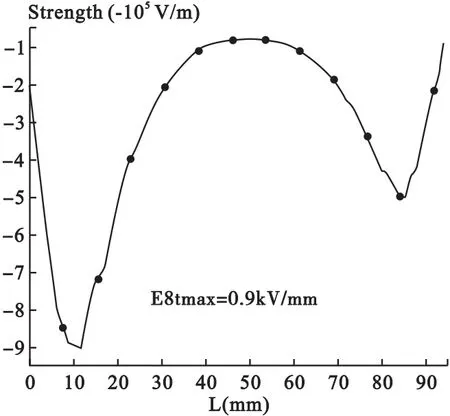

圖17 E8硅橡膠與EPDM界面的切向場強分布圖

3.3.3 仿真計算數據與經驗值比較

將X軸和Y軸兩個方向電場模型中典型部位的場強最大值與工程經驗數據比較,并計算出各部位的安全裕度,如表4所示。

表4 電場仿真計算數據與經驗值對比

4 試驗驗證

為進一步評估預制式T形連接器的產品可靠性,委托國家智能電網輸配電設備質量監督檢驗中心對其進行型式試驗驗證[3,8-9]。

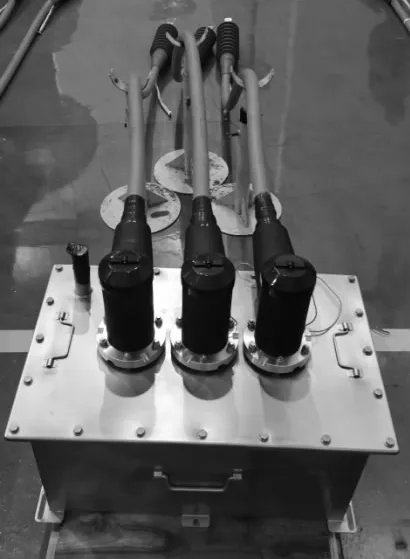

試制7套25kV T形連接器及配合試驗用電纜附件,安裝在7根(N)TMCGCHXOE 1×240 26/45kV 電纜上構成 1#、2#、3#、4#、5#、6#和 7#組合試樣。 被試的1#和2#,3#和 4#,5#、6#和 7#組合試樣分別安裝在含配套的C型套管的裝滿變壓器油的電纜分接箱中,試樣安裝后分接箱外形類別如圖18~19所示。

圖18 試樣安裝在含配套的C型套管的裝滿變壓器油的電纜分接箱的外形1

圖19 試樣安裝在含配套的C型套管的裝滿變壓器油的電纜分接箱的外形2

1#、2#、3#和 4#組合試樣用于標準 GB/T 28427-2012表22中程序 1的試驗,5#、6#和 7#組合試樣用于標準GB/T 28427-2012表22中程序2的試驗,檢測項目及結果如表5所示。

表5 T形連接器試驗檢測項目及結果

測量或觀察結果序號 檢測項目1# 2# 3# 4#檢測結果7局部放電試驗(在導體最高溫5℃ ~1 0℃下)試驗前對電纜導體加熱至9 7℃,4 8 k V下小于3 p C(背景:小于2 p C)合格8 沖擊電壓試驗(在環境溫度下)2 5 0 k V正負極性各1 0次,無擊穿、無閃絡 合格9 交流耐受電壓試驗(干狀態)6 9 k V下試驗 1 5 m i n,無擊穿、無閃絡 合格1 0 附件檢驗 外觀良好,沒有可見損傷 合格5# 6# 7#1 1 交流耐受電壓試驗(干狀態)1 2 4 k V下試驗5 m i n,無擊穿、無閃絡 合格1 2 短路動穩定試驗(導體)試驗電流(峰值)1 0 6.9 k A,持續時間2 3.4 m s,無可見損傷 合格1 3 短路熱穩定試驗(導體)3 0.1 k A持續2.0 1 s進行1次,2 9.9 k A持續2.0 2 s進行1次,兩次試驗后無可見損傷合格1 4 沖擊電壓試驗(在環境溫度下)2 5 0 k V正負極性各1 0次,無擊穿、無閃絡 合格1 5 交流耐受電壓試驗(干狀態)6 9 k V下試驗 1 5 m i n,無擊穿、無閃絡 合格1 6 附件檢驗 外觀良好,沒有可見損傷 合格

5 結論與建議

通過對自主化25kV預制式高壓T形連接器進行電場仿真分析和試驗驗證,得出如下結論與建議:

(1)預制式T形連接器的計算場強安全裕度滿足技術要求,電場設計合理,樣品通過型式試驗檢測項目,自主化產品符合GB/T 28427-2012的標準要求。

(2)建議在電力機車及動車組上開展自主化預制式T形連接器的裝車運用考核,結合實際運用環境深入驗證產品的可靠性。

(3)建議深度研究絕緣材料及后壓注成型工藝特征,提高產品電氣性能,同時,努力實現小型化設計,為車內安裝提供便利。