弛豫對熱軋雙相鋼DP600組織和性能的影響

錢京學

(江蘇沙鋼集團,江蘇 張家港 215625)

隨著汽車行業的迅速發展,能源消耗及環境污染問題得到越來越多的重視[1]。據報道汽車重量每減輕10%,油耗可降低8%~10%,所以環境友好型高強鋼得到越來越多鋼鐵企業和用戶的青睞[2-3]。雙相鋼(DP)作為成熟的先進高強鋼,被廣泛應用于高沖擊吸收性能和高成型的結構和安全件中[4-5]。

雙相鋼具有良好的加工、冷成型及加工硬化等性能[6-8],其微觀組織包含馬氏體和鐵素體,其中馬氏體是硬相,而鐵素體是軟相。馬氏體的體積分數及形貌均會影響雙相鋼的機械性能,過高的馬氏體含量會降低材料的機械性能[9]。熱軋雙相鋼通常采用水冷+空冷弛豫+水冷三段冷卻的方式對鐵素體和馬氏體的配比及形態進行調整。本文研究弛豫溫度和弛豫時間對熱軋雙相鋼DP600組織和性能的影響,獲得了不同含量的馬氏體組織,通過研究其性能及斷裂機理,為熱軋雙相鋼的工業化生產提供理論依據。

1 試驗材料與方法

試驗采用中頻真空感應爐,按照材料配比澆注成140 mm×600 mm×100 mm鋼錠,采用光譜直讀儀進行成分測定,結果見表1。

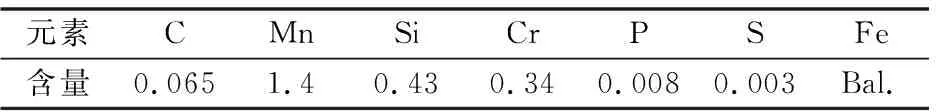

表1 DP600熱軋雙相鋼化學成分(質量百分比,%)

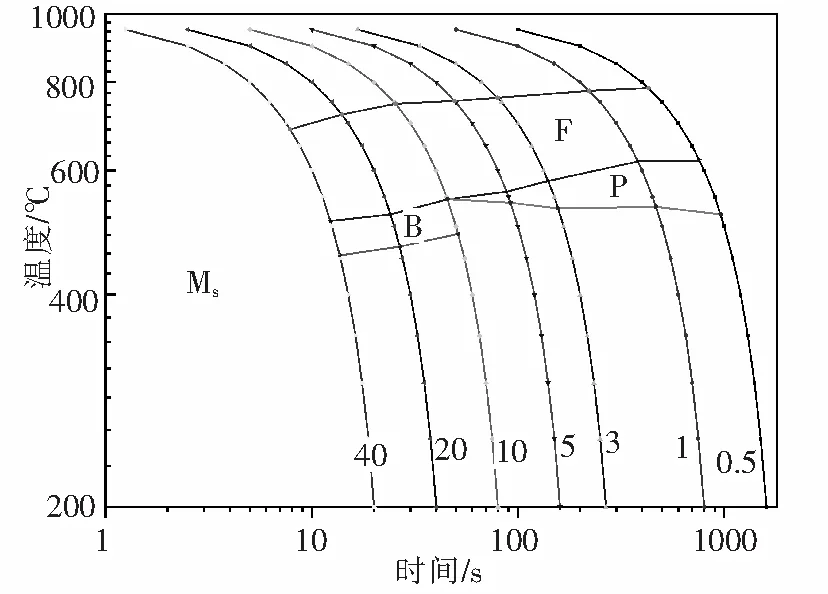

在Gleeble3800熱力模擬試驗機上進行相變溫度的測試,其CCT曲線如圖1所示。由圖1可看出,810 ℃時奧氏體開始發生相變。為了研究弛豫工藝對組織和性能的影響,采用700 ℃和750 ℃溫度進行不同時間的弛豫,以獲得不同含量的馬氏體組織。

圖1 試驗鋼靜態CCT曲線Fig.1 Static CCT curve of test steel

將鑄錠在電阻加熱爐中加熱到1200 ℃保溫2 h,再結晶區壓下率為80%,未再結晶區的壓下率為78%,獲得厚度6 mm的熱軋板。軋后快速進入水冷,按不同溫度和時間分別空冷弛豫,獲得一定數量的鐵素體后,試樣快速冷卻到200 ℃以下,殘余奧氏體轉變馬氏體組織,最終獲得鐵素體和馬氏體雙相組織。

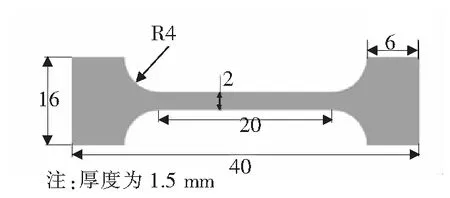

把成品板切成10 mm×10 mm界面全厚度試樣,對試樣橫截面進行打磨、拋光,用4%硝酸酒精溶液對其表面進行侵蝕,利用Axio Imager Z1m型顯微鏡進行組織觀察;馬氏體含量利用ImagePro 圖形處理軟件進行計算統計;沿軋制方向取縱向試樣,利用Instron Model 5582 電子萬能材料試驗機進行拉伸試驗。按圖2所示加工成縱向原位拉伸試樣,然后對試樣進行打磨、拋光,并用4%硝酸酒精進行腐蝕,以2 mm/min速率在CS5350型電子萬能試驗機上緩慢拉伸,對試樣出現裂紋的應力集中部位,采用VK9000型激光共聚焦顯微鏡進行實時觀察。

圖2 單軸原位拉伸試樣 Fig.2 Uniaxial in situ tensile specimen

2 試驗結果

2.1 金相組織

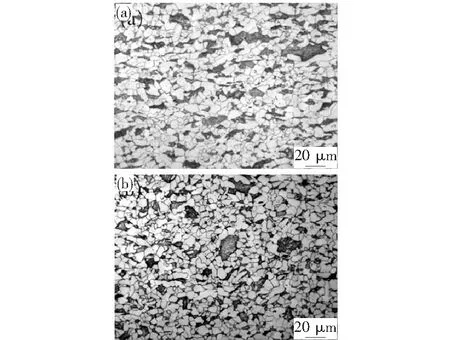

為了對比弛豫溫度對試驗鋼金相組織的影響,設定試驗鋼終軋溫度為850 ℃,軋至厚度6 mm后快速進入水冷。調節前段冷卻水量,分別快速冷卻至750 ℃和700 ℃弛豫3.5 s,然后快速冷卻到室溫,不同弛豫溫度下試驗鋼的金相組織如圖3所示。可以看出,不同弛豫溫度下試驗鋼組織均由鐵素體與馬氏體組成,鐵素體晶粒細小均勻,馬氏體呈團簇形島狀分布在鐵素體晶界處。但弛豫溫度為700 ℃時,鐵素體晶粒更為細小,這主要是因為隨著弛豫溫度的降低,過冷度增大,形核率增大,晶粒長大速度減慢。同時,因為弛豫時間較短,鐵素體轉變不充分,殘余奧氏體含量較多,導致馬氏體的局部團簇。

(a)750 ℃;(b)700℃圖3 不同弛豫溫度下試驗鋼的金相組織Fig.3 Microstructure of test steel in different relaxation temperature

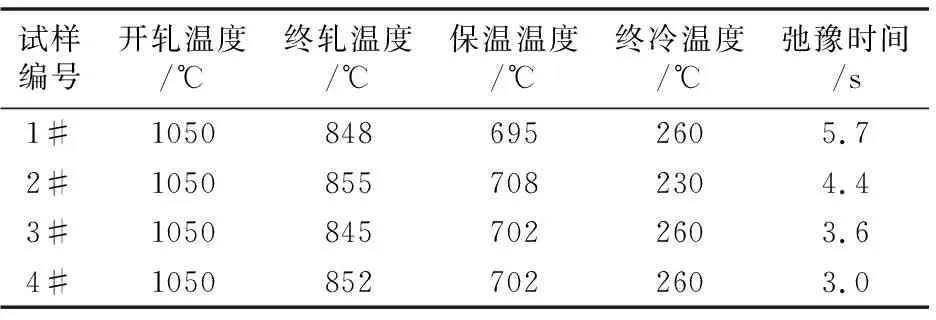

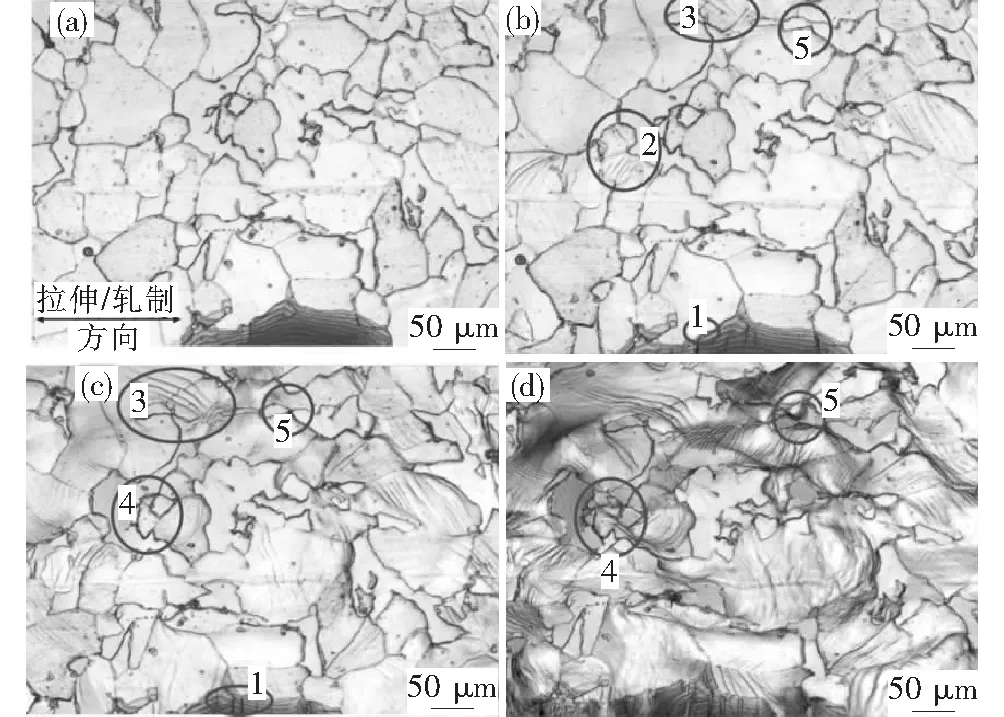

為了對比不同弛豫時間對試驗鋼金相組織的影響,試驗鋼軋制工藝見表2,金相組織如圖4所示。可以看出,試驗鋼金相組織均由亮白色鐵素體和灰黑色馬氏體的雙相組織組成。隨著弛豫時間的縮短,鐵素體晶粒逐漸縮小,1#~4#試樣鐵素體晶粒平均尺寸分別為 13.6、12.8、11.5和10.3 μm,鐵素體晶粒形態由等軸鐵素體逐漸向準多邊形鐵素體轉變,鐵素體含量逐漸減少。試驗鋼快速冷卻到700 ℃左右時,先共析鐵素體首先在過冷奧氏體邊界開始析出,隨著時間的延長,鐵素體晶粒逐漸長大,體積分數增多,未轉變的奧氏體中C、Mn含量增多,奧氏體穩定性增加,在隨后的快冷過程中生成馬氏體,得到F+M的雙相鋼組織。1#試樣因為弛豫時間最長,鐵素體生長較為充分,為等軸多邊體組織,塊狀馬氏體均勻彌散的分布在鐵素體的晶界處。4#試樣弛豫時間較短,鐵素體析出后來不及長大,沿奧氏體組織晶界分布。馬氏體含量隨著弛豫時間的減少而逐漸增多,通過imag-pro軟件計算可知,1#~4#試樣對應的馬氏體含量分別為16%、20%、25%和32%,由島狀分布逐漸過渡到條帶狀、大塊聚集分布狀態,4#試樣出現了明顯的板條狀的馬氏體組織。與4#試樣相比,1#試樣的弛豫時間較長,剩余奧氏體中碳含量更高,相變點也更低,更容易得到塊狀的馬氏體組織;而4#試樣的弛豫時間較短,奧氏體組織中的碳含量更接近試樣鋼的原始成分,具有更高的Ms相變溫度,更容易生成板條狀馬氏體[10]。該試驗鋼的變化規律與文獻[11]超快冷熱軋雙相鋼研究結果一致。

表2 試驗鋼軋制工藝

(a)1#試樣;(b)2#試樣;(c)3#試樣;(d)4#試樣圖4 不同弛豫時間下試驗鋼的顯微組織(a) 1# sample; (b) 2# sample; (c) 3# sample; (d) 4# sampleFig.4 Microstructure of test steel in different relaxation time

2.2 力學性能

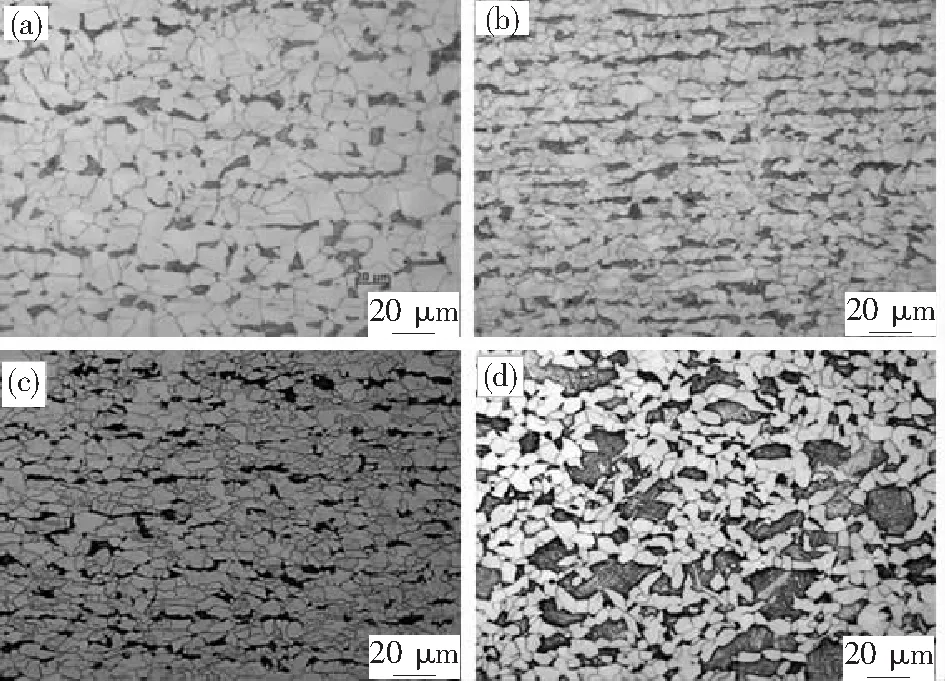

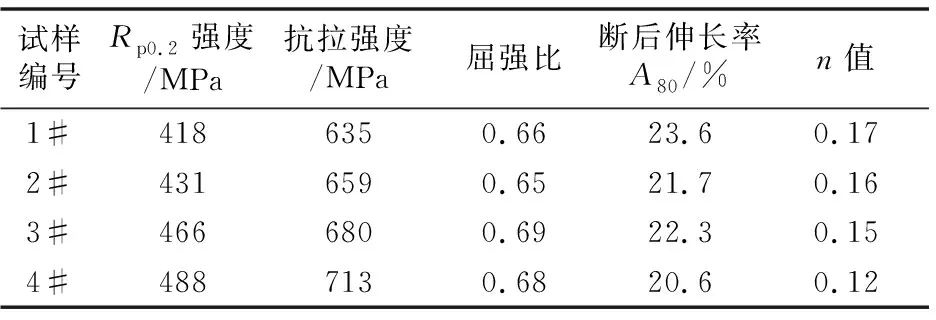

圖5和表3分別為試驗鋼的工程應力應變曲線和拉伸性能。可以看出,1#~4#試驗鋼應力應變曲線均為連續屈服,由于熱軋后的奧氏體經弛豫處理過程中,鐵素體生成過程中不斷地向奧氏體進行擴散,使得奧氏體中碳含量變高,奧氏體更加穩定,后續產生的馬氏體因相變膨脹對周圍鐵素體進行擠壓,從而產生較多的可動位錯的原因[12]。隨著弛豫時間由3.0 s增加到5.7 s,屈服強度從488 MPa降低至418 MPa,抗拉強度從713 MPa降低至635 MPa,斷后延伸率則從20.6 %增加至23.6 %。

圖5 試驗鋼的應力應變曲線及拉伸性能Fig.5 Stress and strain curve and tensile properties of test steel

表3 試驗鋼拉伸性能

根據文獻[13],雙相鋼中屈服強度主要由塑性流變應力決定,而抗拉強度則主要由馬氏體的強度和數量決定。當弛豫時間較短時,馬氏體含量高,其抗拉強度也較高。同時,馬氏體相變膨脹擠壓鐵素體組織,當塑性形變在鐵素體相中進展時,增加了兩相界面處的塑性應變導致阻礙鐵素體相繼續塑性流變的應力,從而提高屈服強度,表現為弛豫時間3 s時的屈服強度最高,5.7 s時最低。綜上所述,當終軋溫度為850 ℃左右、弛豫溫度為700 ℃左右時,試驗鋼除弛豫時間短至3.0 s的情況下n值較低外,在3.6~5.7 s弛豫時間內,均可以獲得良好的組織性能匹配,滿足DP600的技術要求。

3 討論與分析

為了研究變形過程中鐵素體和馬氏體的協同變形情況,進行了原位拉伸試驗。圖6為1#試樣的原位拉伸金相組織,圖6(a)~6(d)位移依次為0.84、1.14、2.23和3.32 mm。馬氏體呈島狀分布在塊狀鐵素體的晶界處。當位移為0.84 mm時,此時鐵素體處于彈性形變區,未發現滑移及裂紋,見圖6(a);位移為1.14 mm時,在試樣的邊緣位置圖6(b)-1處開始出現微小裂紋,周圍也開始出現滑移線,如圖6(b)-2處;變形量達到2.23 mm時,裂紋繼續增生、擴展,滑移線開始大量出現,在裂紋尖端應力場的作用下,會產生塑性區,在塑性區內應力最大處、當應力超過兩項界面結合力時形核,萌生新的微裂紋或者微孔,如圖6(c)-5處。當位移達到3.32 mm時,鐵素體嚴重變形,沿拉伸方向伸長,鐵素體內的滑移線大量出現,與拉伸軸呈45°,馬氏體未見明顯變形,但局部因碎裂與鐵素體基體剝離(圖6(d)-5),產生空洞,在F-M的兩相界上出現微裂紋。裂紋擴展結合將導致材料的最終失效。

(a)0.84 mm;(b)1.14 mm;(c)2.23 mm;(d)3.32 mm圖6 不同位移下試驗鋼的原位拉伸組織Fig.6 In-situ tensile structure of steel steel under different displacement

原位拉伸試驗結果表明,試驗鋼中的鐵素體軟相在變形過程中優先發生塑性變形,導致了拉伸初期較高的加工硬化率和低屈服強度,隨后導致馬氏體硬相的破碎、形成空洞并連接而導致鋼板失效。弛豫溫度過高,容易導致晶粒長大;弛豫溫度過低,則因冷卻過程中鐵素體轉變不充分導致過多馬氏體組織的生成,使其成形能力較差。同樣,弛豫時間的長短,對馬氏體的形貌和數量也造成了類似影響。結合上述試驗結果,試驗鋼在700 ℃進行3.6~4.4 s弛豫,可有效控制馬氏體的體積分數和形態,對延遲裂紋萌生及擴展具有積極的作用。

4 結論

1)通過三段式冷卻方法制備力學性能600 MPa級超強雙相鋼,其顯微組織為鐵素體和馬氏體。

2)弛豫時間由5.7 s減小到3.0 s,鐵素體晶粒平均尺寸由13.6 μm降低到10.3 μm,形態由等軸鐵素體逐漸向準多邊形鐵素體轉變;馬氏體含量由16%增加到32%,抗拉強度由635 MPa增加到713 MPa,n值、延伸率降低。

3)試驗鋼在拉伸過程中鐵素體將發生嚴重拉長變形、應力增大,馬氏體出現局部破碎、微裂紋或者空洞,在兩相界面處形核并擴展。