X100管線鋼抗CO2腐蝕性能的研究

彭學藝,鄭宏偉

(南京鋼鐵股份有限公司,江蘇 南京 210035)

隨著社會進步及全球經濟的發展,各國對能源及化工原料-石油資源的需求越來越大,對石油開發、運輸等所需的管線鋼及配套資源的需求則更大。尤其是近年來,隨著我國經濟的發展及宏觀形勢的需要,對管線鋼的需求更是驚人[1-3]。在石油、天然氣的勘探和開采過程中,CO2作為伴生氣體同時產生,CO2腐蝕成為油和天然氣工業安全生產的主要問題,并越來越引起人們的重視,成為碳鋼在油氣工業中應用的一個重要的障礙。在CO2腐蝕環境中,碳鋼和低合金鋼表面會形成一層具有一定保護性的腐蝕性產物膜,腐蝕產物膜在腐蝕過程起到很大的控制作用,是影響平均腐蝕速率、腐蝕形態的決定性因素[4-7]。

材料是腐蝕主體,材料的耐蝕性和環境條件是CO2腐蝕發生的必要條件,而在實際工作中,環境參數復雜,不確定因素較多,因此通過改變材料的顯微組織,即提高材料本身的抗腐蝕性是最有效的辦法。本文基于實驗室冶煉軋制的X100級管線鋼,研究其不同的顯微組織對抗CO2腐蝕性能的影響。

1 試驗材料及方法

1.1 試驗材料

試驗材料為實驗室冶煉軋制的X100級管線鋼,化學成分如表1所示。

表1 試驗用鋼的化學成分(質量分數,%)

試樣規格為35 mm×15 mm×2 mm,在試樣一端加工一個直徑φ2.5mm圓孔用于懸掛試樣。每組試驗準備五個試樣。試驗前試樣表面經砂紙逐級打磨至600#后,用去離子水清洗,丙酮除油,無水乙醇脫水,干燥后電子天平稱重備用。

1.2 試驗方法

1.2.1CO2腐蝕試驗樣品制備

試驗介質為常壓下通CO2至飽和狀態的NACE溶液(5.0%NaCl+0.5%CH3COOH),或CO2分壓為2 MPa的NACE溶液,試驗溫度分別為30、60、90和120 ℃,試驗時間72 h,溶液流速為2 m/s。

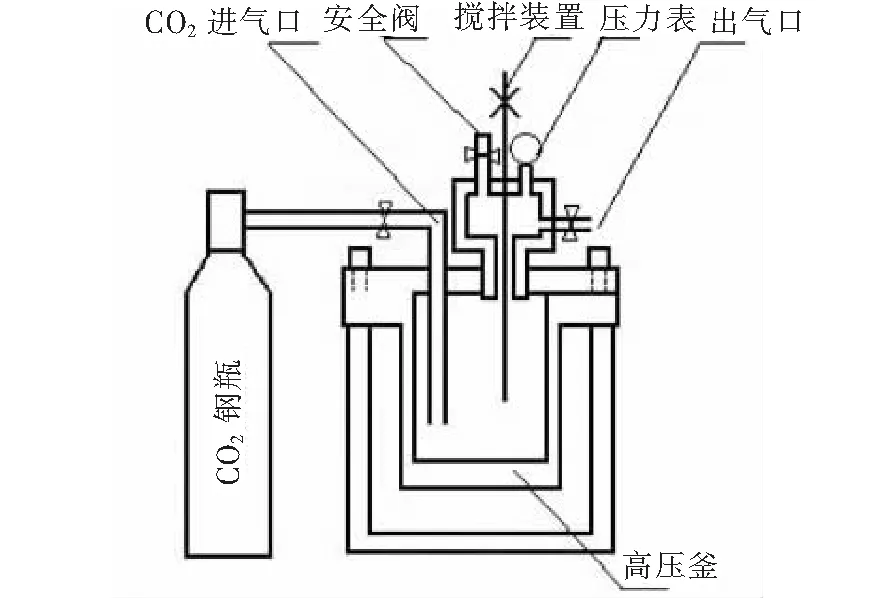

常壓CO2飽和NACE溶液試驗中,溫度在120 ℃以下時,采用的試驗裝置為密閉的玻璃容器;溫度為120 ℃時,試驗在動態不銹鋼高溫高壓釜中進行。CO2分壓為2 MPa的NACE溶液腐蝕試驗全部在動態不銹鋼高溫高壓釜中進行,試驗裝置如圖1所示。試樣裝入試驗裝置后,先通入氬氣30 min除氧,然后一直通入CO2至試驗溫度開始計時直至試驗結束。

圖1 高溫、高壓腐蝕試驗裝置示意圖Fig.1 Schematic diagram of high temperature and high pressure corrosion test device

試驗中利用數控溫度控制儀對試驗體系加溫,并調節CO2壓力;同時開動攪拌裝置攪拌釜內溶液,使流速為2 m/s,腐蝕時間為72 h。

試驗結束后,用蒸餾水沖洗試樣表面。去除腐蝕產物后,用乙醇和丙酮除水、吹干,用電子天平(精度為1 mg)稱重并計算其失重腐蝕速率,單位為mm/a。

1.2.2CO2腐蝕速率測量

腐蝕速率的計算公式為:

(1)

式中:Vt為腐蝕速率,mm/a;m0為試樣初始質量,g;m1為去除腐蝕產物后的試樣質量,g;S為試樣的總表面積cm2;t為腐蝕進行的時間,h;ρ為金屬的密度,kg/m3。

當點蝕是試樣腐蝕的控制因素時,以點蝕速率作為該鋼的腐蝕速率,其腐蝕速率的計算公式為:

(2)

式中:hr為點蝕速率,mm/a;hmax為試樣表面最大點蝕深度,mm;t為腐蝕試驗周期,h;C為時間換算系數,8.76×103。

1.2.3CO2腐蝕產物膜的形貌及成分分析方法

采用Cambridge S360 型掃描電鏡觀察試樣的表面形貌。用環氧樹脂封樣(環氧樹脂:乙二胺=100g:7g),固化24 h后拋光,采用OLYMPUS BX60M 型光學顯微鏡觀察產物膜截面形貌、測量厚度,研究腐蝕產物膜的形貌特征。采用日本理學D/MAX-2400 型X-射線衍射儀及能譜儀(EDS)分析腐蝕產物膜的成分和結構,確定溫度、CO2分壓等條件變化對腐蝕產物膜結構特征的影響規律。

1.3 試驗過程

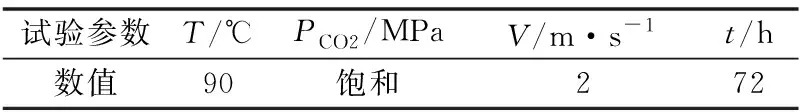

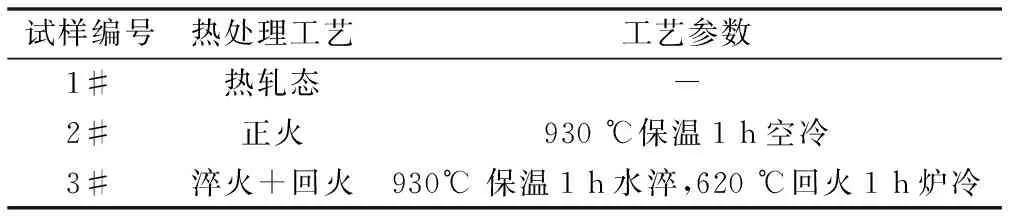

腐蝕試驗參數如表2所示,采用SRJX-5-13 型箱式電阻爐對X100鋼進行熱處理,熱處理參數如表3所示。高溫高壓腐蝕反應制備的樣品按照上述試驗方法分析產物膜的形貌和結構,進行腐蝕速率測量。

表2 腐蝕試驗參數

表3 X100管線鋼熱處理參數

2 試驗結果與分析

2.1 試驗結果

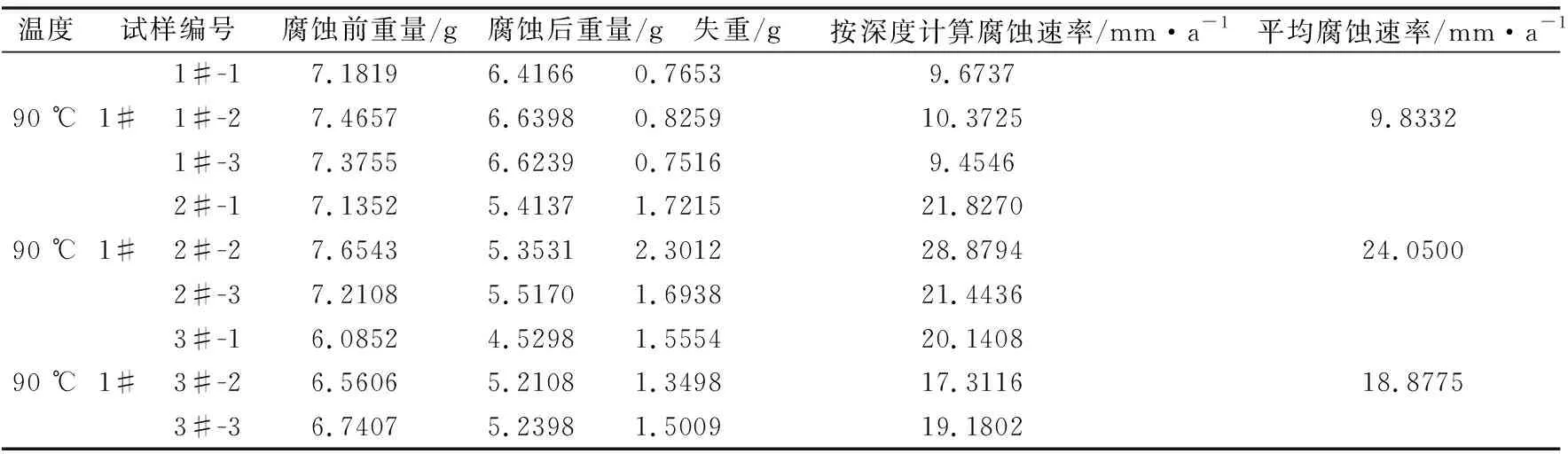

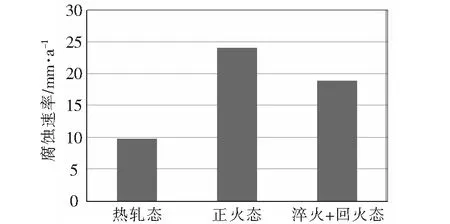

由表4可以看出,在相同腐蝕環境下,不同熱處理狀態的X100管線鋼試樣的腐蝕速率差異明顯,1#試樣腐蝕速率最低,2#試樣的腐蝕速率比3#試樣腐蝕速率高。

表4 試樣的腐蝕速率

2.2 試驗分析

2.2.1腐蝕形貌與成分分析

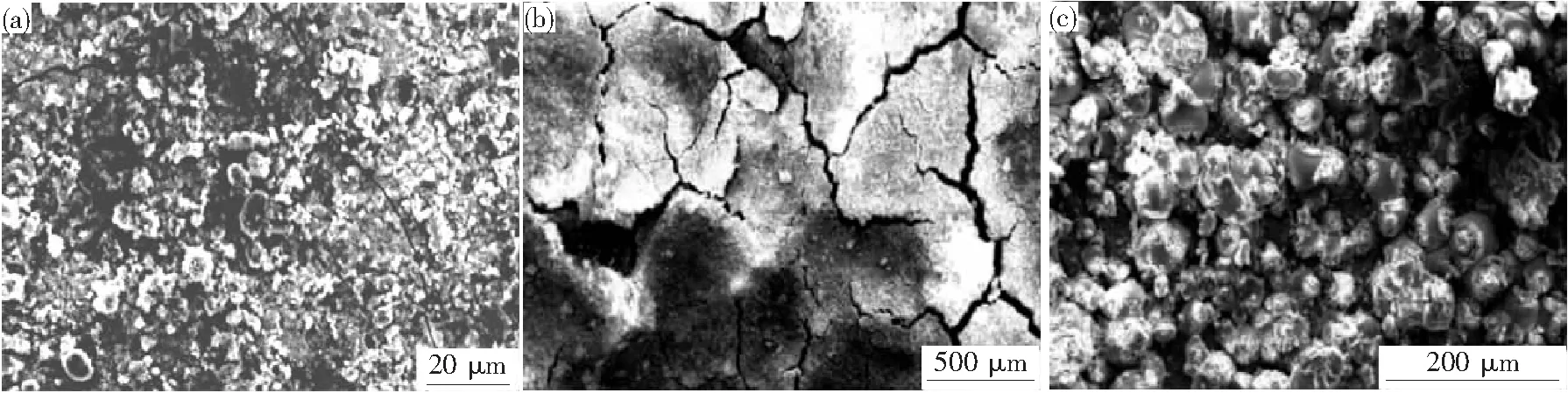

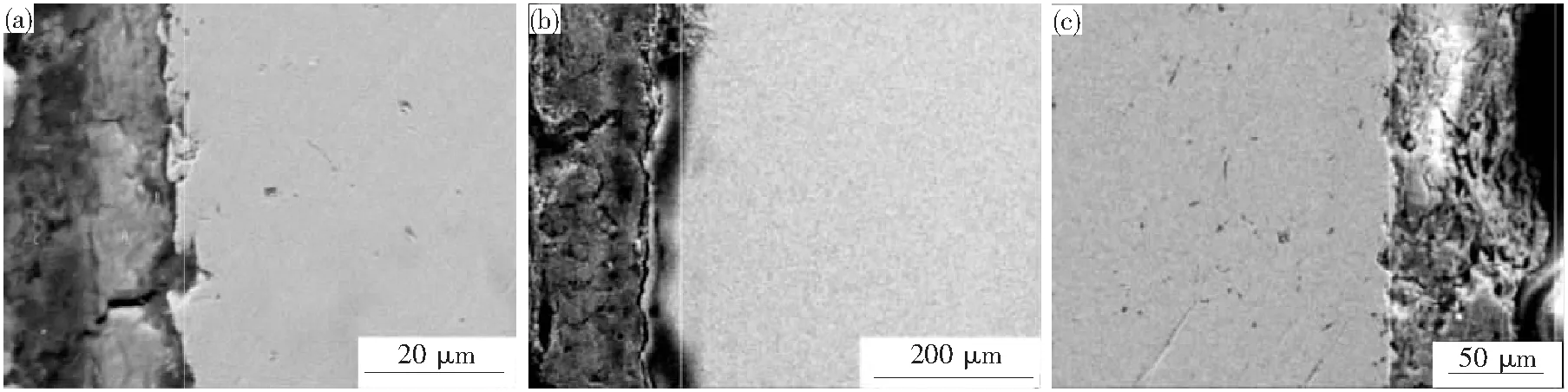

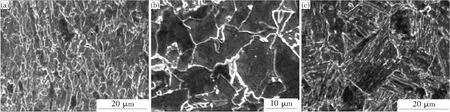

圖2、圖3為不同試樣的CO2腐蝕表面形貌和斷面形貌。從圖2、圖3中可以看出,試樣表面均形成了連續完整的晶態膜。1#試樣表面膜晶粒均勻致密,觀察其斷面發現表面膜均勻性好,產物膜與基體粘著性強,沒有明顯脫落。2#試樣表面膜發生了嚴重龜裂,產物膜疏松多孔,穩定性差,并局部脫落,導致腐蝕嚴重,局部腐蝕深度達到0.6 mm。3#試樣腐蝕產物膜晶粒尺寸有所變化,在底層粗大晶粒的基礎上繼續生成尺寸較小的晶粒,但此時細小晶粒還未將底層粗大晶粒完全覆蓋,產物膜不致密,仍有孔隙可見。

(a)1#熱軋態;(b)2#正火態;(c)3#淬火+回火態圖2 試樣的CO2腐蝕形貌(a)1# hot rolled;(b)2# normalized;(c)3# quenched+temperedFig.2 CO2 corrosion morphology of samples

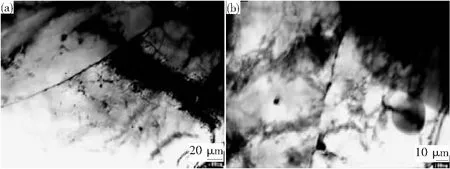

(a)1#熱軋態;(b)2#正火態;(c)3#淬火+回火態圖3 試樣的CO2腐蝕斷面形貌(a)1# hot rolled;(b)2# normalized;(c)3# quenched+temperedFig.3 CO2 corrosion profile morphology of samples

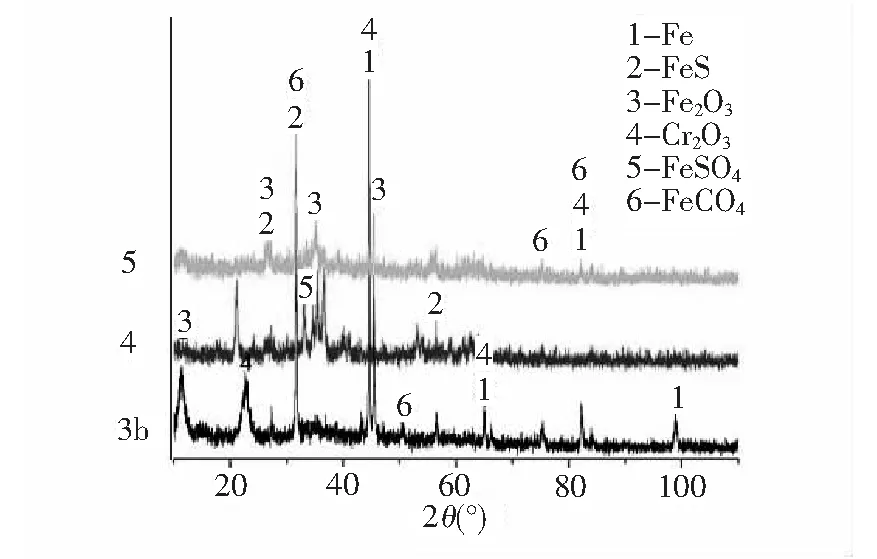

圖4為動態條件下不同試樣腐蝕產物膜的XRD 圖譜。1#試樣腐蝕產物膜的厚度小,且局部有少量裂紋,XRD 分析結果顯示產物膜的主要成分除了FeCO3、Cr2O3、FeS,還有Fe 存在。而2#、3#試樣腐蝕產物膜的主要成份為FeCO3,由于其膜的致密性差,分解嚴重,發現腐蝕產物膜中還有大量Fe2O3。

圖4 熱處理前后試樣CO2腐蝕產物膜的XRD圖譜Fig.4 XRD patterns of CO2 corrosion product films of samples before and after heat treatment

2.2.2熱處理對材料CO2腐蝕影響

試樣經過4%硝酸酒精侵蝕后,采用掃描電子顯微鏡觀察金相組織見圖5,熱處理后試樣的TEM見圖6。可以看出,1#試樣顯微組織為針狀鐵素體+少量準多邊形鐵素體,晶粒細小,結合圖3可看出,1#試樣高溫高壓動態條件下腐蝕破壞程度最輕,能形成保護性良好、穩定的腐蝕產物膜。2#試樣經正火處理后顯微組織為鐵素體+少量球狀珠光體,且鋼中的珠光體組織細小,在鐵素體晶界析出,分布很不均勻。3#試樣經淬火+回火處理后形成了典型超低碳板條貝氏體組織。2#、3#試樣在動態2 m/s 條件下腐蝕反應后沒有穩定、保護性好的產物膜生成。

(a)1#熱軋態;(b)2#正火態;(c)3#淬火+回火態圖5 試樣的金相組織(a)1# hot rolled;(b)2# normalized;(c)3# quenched+temperedFig.5 Microstructure of samples

(a)2#試樣;(b)3#試樣圖6 試樣TEM(a)2# sample;(b)3# sampleFig.6 TEM of sample

由表4中材料腐蝕速率測量結果得出圖7熱處理前后平均腐蝕速率變化圖。熱處理后試樣的平均腐蝕速率較原材料的平均腐蝕速率有不同程度的增加,2#試樣的平均腐蝕速率最高達到24.05 mm/a。由于熱處理后組織中Fe3C 比例增加且分布不均勻,鐵素體與珠光體界面增大,對于Fe3C-Fe 微電偶電池區,陰極區增大,加速腐蝕的進行。但Fe 溶解后殘留的球狀及粒狀Fe3C 結構不能夠對產物膜起到很好的固定作用,流速較大時,在流體的剪切作用和介質的化學作用下產物膜脫落,從而使基體再次暴露在介質中,腐蝕不斷加劇。

圖7 熱處理前后腐蝕速率變化Fig.7 Corrosion rate changes before and after heat treatment

3 結論

通過對X100管線鋼在CO2腐蝕環境下的腐蝕產物形貌、成分和腐蝕速率進行研究,可以得到不同顯微組織對抗CO2腐蝕性能的影響規律:

1)X100管線鋼熱軋態組織為針狀鐵素體+少量準多邊形鐵素體,正火組織為鐵素體+少量球狀珠光體,淬火+回火組織為超低碳板條貝氏體;

2)X100管線鋼熱軋態組織、正火組織和淬火+回火組織的CO2腐蝕速率分別為9.8332、24.05和18.8775 mm/a;

3)X100管線鋼熱軋態組織的CO2腐蝕速率比正火和淬火+回火態低,而正火后腐蝕速率最高。