SG45圓鋼超聲波探傷不合格原因分析及工藝改進

鐘芳華,劉年富,黃鑄銘,吳學興,鐘 凡

(寶武杰富意特殊鋼有限公司,廣東 韶關 512123)

非調質鋼是指在中、低碳鋼的基礎上添加微量合金元素(Nb、V、Ti等),通過在軋制過程中控軋控冷,在鐵素體-珠光體組織中彌散析出第二相粒子(VN、TiN和TiCN)來強化基體,從而達到或接近調質鋼力學性能的一類鋼種[1]。由于非調質鋼取消了調質處理工序,減少了熱處理缺陷,提高了材料利用率和縮短了生產周期,非調質鋼在國內外汽車和工程機械等行業得到越來越廣泛的應用[2-5]。非調質鋼從用途上分為鍛造和直接車削用非調質鋼。目前,除汽車制造業大量應用鍛造非調質鋼外,注塑機、油缸、工程機械等行業的桿、軸類件生產制造商都開始逐漸采用非調質鋼替代調質鋼,從而達到降本增效的目的。鑒于此,一種新型、穩定和制造成本相對低廉、環境友好型用于油缸和工程機械(尤其軸類、桿類)等領域的高性能車削非調鋼應運而生[5]。

工程機械油缸活塞桿用非調質鋼不僅對材料力學性能要求嚴格,而且對材料內部和外部質量要求高,通常要求材料內部探傷結果符合GB/T 4162 A級,表面平直度≤1 mm/m。隨著活塞桿規格的增大,給生產帶來的挑戰也越來越高。

本文通過對大規格(φ123 mm)活塞桿用SG45非調鋼進行超聲波探傷,對超探不合格原因進行分析并提出改善措施。

1 情況介紹

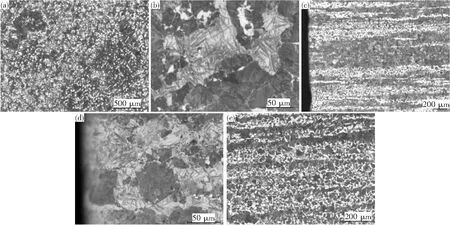

某批次生產的φ123 mm規格SG45圓鋼活塞桿,在精整探傷過程中超聲波探傷合格率出現異常波動,部分爐號超聲波探傷合格率異常偏低,初檢合格率不到50%。超聲波探傷不合格情況主要分兩種:一種是在圓鋼的兩端部位置出現;另一種是在圓鋼中間部分呈點狀分布。采用便攜式超聲波探傷儀進行手工探傷,確認不合格噴標位置有缺陷見(圖1)。

圖1 SG45圓鋼手工探傷情況Fig.1 Manual inspection of SG45 round steel

2 檢測分析

2.1 低倍組織

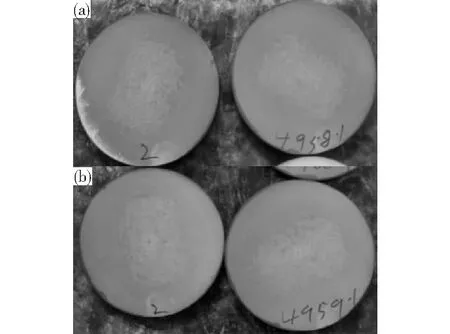

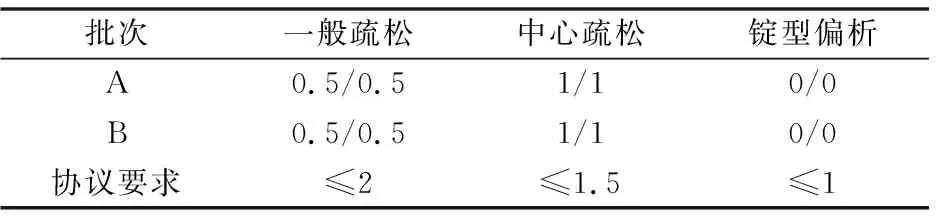

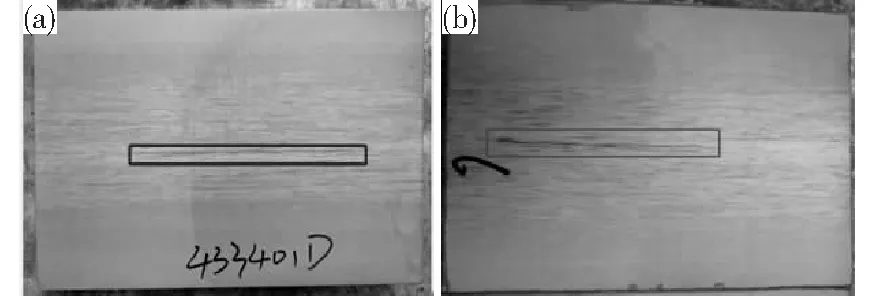

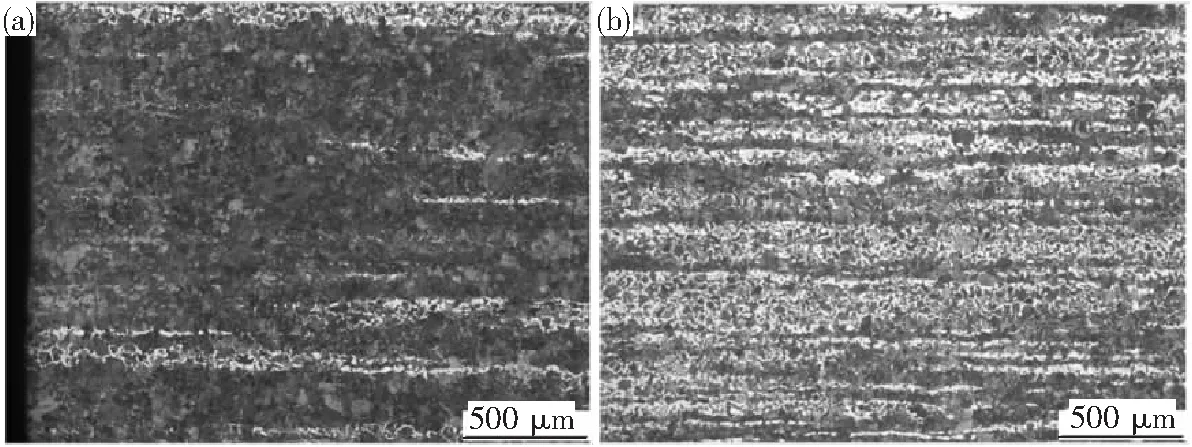

對超聲波探傷合格率低的φ123 mm規格SG45圓鋼取樣進行低倍組織分析,其中批次A在圓鋼端部不合格位置取樣,批次B在圓鋼中間部位不合格位置取樣,圖2和表1分別為兩個批次試樣的橫向低倍組織及評級結果。可以看出,試樣低倍組織符合要求,未發現裂紋等缺陷。圖3為兩個批次試樣的縱向低倍組織,圓鋼心部位置存在一條黑色的偏析帶。

(a)批次A;(b)批次B圖2 SG45圓鋼試樣橫向低倍組織(a) batch A;(b) batch BFig.2 Transverse macrostructure of SG45 round steel specimen

表1 SG45圓鋼試樣低倍組織評級

(a)批次A;(b)批次B圖3 SG45圓鋼試樣縱向低倍組織(a) batch A;(b) batch B Fig.3 Longitudinal macrostructure of SG45 round steel specimen

2.2 顯微組織

采用便攜式超聲波探傷儀對批次A和批次B超聲波探傷不合格位置進行手工探傷確認缺陷位置,對缺陷位置切樣進行顯微組織觀察。

批次A缺陷位于圓鋼靠近心部區域,圖4(a)、4(b)為定位深度處試樣橫截面金相組織,在定位處未發現缺陷,腐蝕后發現明顯偏析區域,偏析區域內組織為珠光體+馬氏體+鐵素體。圖4(b)、4(d)為定位深度處縱截面金相組織,在定位深度處未發現缺陷,腐蝕后發現明顯偏析帶,偏析帶組織為珠光體+馬氏體+鐵素體;縱截面正常基體組織為珠光體+鐵素體,見圖4(e)。

(a)(b)橫截面;(c)(d)縱截面;(e)正常基體組織圖4 批次A顯微組織(a)(b) cross section; (c)(d) longitudinal section; (e) normal matrix structureFig.4 Microstructure of batch A

圖5為批次B缺陷定位深度處縱截面金相組織,在定位深度處未發現缺陷,腐蝕后發現明顯偏析帶,偏析帶組織主要為珠光體+少量鐵素體,正常基體組織為珠光體+鐵素體。

(a)缺陷處;(b)正常處圖5 批次B縱截面顯微組織(a) defect;(b) normal locationFig.5 Longitudinal section microstructure of batch B

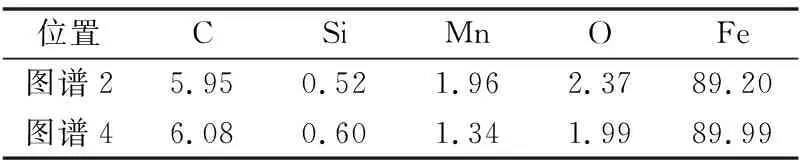

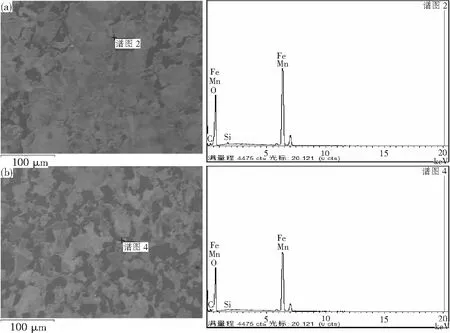

2.3 能譜分析

采用掃描電鏡對批次A組織偏析位置和正常組織位置進行能譜分析,如圖6和表2所示。能譜分析結果表明組織偏析處的Mn含量高于正常組織處。

表2 圖6能譜分析結果

(a)組織偏析處;(b)正常組織處圖6 批次A能譜圖(a)organizational segregation;(b) normal structureFig.6 Energy spectrum of batch A

2.4 化學成分

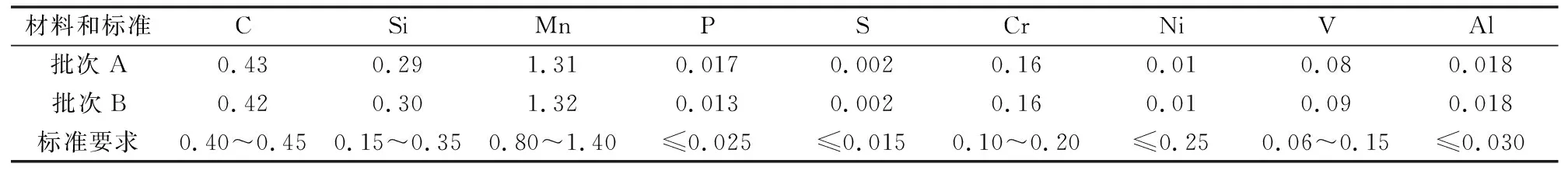

對兩個批次取樣進行化學成分分析,結果如表3所示。兩個批次的化學成分均符合標準要求。

表3 SG45圓鋼化學成分(質量分數,%)

3 原因分析

從化學成分檢測結果符合技術要求,可排除由于材料成分原因導致的探傷不合格。

超聲探傷不合格圖譜主要呈點狀分布,一種是在圓鋼兩端部;另一種在圓鋼中間部分。在探傷不合格位置取樣進行橫向、縱向低倍組織檢測,發現橫向低倍組織未發現裂紋、縮孔等缺陷,縱向低倍組織發現探傷不合格位置存在偏析帶。對探傷不合格位置進行定位分析,缺陷位于圓鋼心部區域,其端部探傷不合格的位置組織為珠光體+馬氏體+鐵素體,圓鋼中間部分探傷不合格位置的組織為珠光體+少量鐵素體。能譜分析結果顯示組織偏析區域的Mn含量高于正常組織區域。

偏析是連鑄過程中各組成元素在結晶時分布不均勻的現象。在連鑄坯冷卻過程中,高熔點的化學成分首先在鋼水中凝固成為固體,低熔點的化學成分隨冷卻溫度的下降而逐漸凝固。由于冷卻速度快,已凝固的化學成分來不及擴散,造成分布不均產生偏析,偏析破壞了圓鋼的連續性,影響組織均勻性[7]。軋后冷卻過程中,在相同冷卻速度下,心部偏析區域的臨界冷卻速度要低于正常區域,心部區域產生珠光體偏聚,而圓鋼端部由于受到鋸切冷卻水的影響,冷卻速度加快,產生了珠光體+馬氏體+貝氏體。

結合上述分析,連鑄坯存在成分偏析,軋制后圓鋼心部存在組織偏析導致超聲波探傷不合格。

4 改善措施及效果

通過分析可知,探傷不合格的主要原因是圓鋼存在組織偏析。因此,提高探傷合格率需要從改善偏析入手,優化連鑄、加熱、軋制等工藝流程[8],具體措施:

1)優化連鑄結晶器和末端電磁攪拌電流,增加連鑄輕壓下工藝,連鑄坯下線采用入坑緩冷方式,入坑緩冷溫度≥600 ℃,緩冷時間≥48 h,促進偏析元素擴散;

2)軋鋼工序強化加熱控制,開坯機采用大壓下工藝,增加單道次壓下量,使變形滲入到心部,改善偏析;

3)優化鋸切過程中冷卻水流量和方式,避免冷卻水直接淋到圓鋼端部。

采取上述改善措施后,累計生產3000t大規格SG45圓鋼,未出現批量超聲波探傷不合格問題。

5 結論

1)大規格SG45圓鋼超聲波探傷不合格主要原因是圓鋼心部存在嚴重的碳、錳偏析,圓鋼鋸切過程中端部淋到冷卻水,導致端部心部組織為珠光體+馬氏體+鐵素體,中間位置探傷心部不合格位置組織為珠光體+少量鐵素體。組織偏析導致探傷不合格。

2)通過調整連鑄電磁攪拌工藝、增加輕壓下工藝,軋制過程采用大壓下工藝,鋸切過程中減少冷卻水流量可以降低組織偏析情況,提高超聲波探傷合格率。