RFID技術在文具企業智能精益制造平臺的應用

龍志軍

青島昌隆文具有限公司 山東省青島市 266555

1.引 言

目前,國內主要文具企業處于從人工和自動化結合的制造形式逐漸向智能制造升級的關鍵時期,ERP軟件作為企業資源管理平臺已經在文具企業得到較為廣泛的應用。但ERP軟件系統對于車間和制造現場的控制需要對制造現場的數據進行歸集和分析之后才可以做出反應和決策,在執行層面的決策時,有一定的滯后,因此作為車間層面的制造信息執行系統,各類MES軟件開始得到了逐步推廣使用。

MES系統相對于ERP系統而言,行業從屬性和流程定制化更為突出,因此一般的MES系統提供了企業建模平臺,靈活適應不同行業的要求。并且在汽車、化工、機械制造等多個行業中,知名的MES軟件提供商都會提供相應的典型建模方案或典型企業制造過程的標準流程,但對于文具行業,目前公開信息中鮮見相關案例。

文具行業屬于輕工行業的細分門類,制造平臺有其獨特的不同維度多樣性的特點。例如:從工藝過程分類來說存在多樣性,屬于精密機械加工、高分子材料應用、精細化工、模具設計與制造等多個行業的交叉滲透;從需求驅動模式分類來說也存在著多樣性,同一類產品可能同時存在按單生產或按預測生產等多種形式;從生產排程來說同樣存在多樣性,特別是隨著近幾年電商銷售渠道的拓展,對于交貨期和靈活定制化要求方面提出了更高的要求。因此,不同維度的多樣性對于MES系統的應用提出了較大的挑戰。

精益制造是一種以最大限度地減少企業生產所占用的資源和減少浪費為主要目標的生產方式,精益制造力求均衡生產,主要通過拉動模式組織生產;推動完善整個供應鏈以零缺陷作為目標的質量保證體系。關于精益制造思想如何同企業的制造系統整合,文獻[1]提出了通過創建精益生產系統模型的方式構建離散式制造平臺的方案,但并未對具體的技術方案和流程布局進行闡述。本文結合文具行業多樣性特點,擬通過物聯網RFID技術應用的角度,對精益制造模式與ERP/MES系統結合進行具體的方案研究。

2.根據文具行業的制造過程特點確定ERP/MES系統架構和數據交互方案

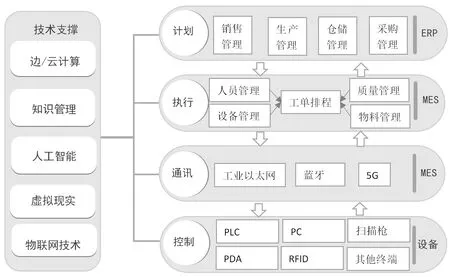

如圖1示,是一個典型的ERP/MES制造平臺架構。

圖1 ERP/MES制造平臺集成架構

按照訂單信息流的傳遞方向和節點控制,ERP/MES系統分為訂單層、執行層、通訊層、控制層四層。來自客戶的銷售訂單在ERP系統下達后,在ERP系統中經過物料資源計劃和能力平衡后分解為生產工單集合,并傳遞到MES系統中進行生產工單的下達,通過通訊層的傳輸,直至控制層進行生產工單執行。在完成生產工單的整個過程中,完工信息、設備數據、物料數據、質量數據等各類數據不斷地反饋至執行層和訂單層,基于數據反饋的結果,生產工單的調度部門進行實時的資源調整或數據分析和改善等工作。

在執行過程中,對于多樣性的客戶需求生成的多個生產工單集合進行優化排程,是執行層中最核心的部分。如何確保排程的最優化,現場生產執行數據閉環反饋的實時性和準確性尤為重要。以制造蠟筆套裝的某工廠為例,生產的產品有12色、36色、64色三種包裝方式的蠟筆,主要有配料、成型、貼標、包裝四個工序。在一般工廠中,成型模具資源和設備資源是受限的,不能做到所有顏色齊頭并進,但最終的包裝工序必須確保需求的所有顏色蠟筆齊套后才可以啟動包裝,因此各種顏色蠟筆的實時生產數據和質量數據采集及時性和準確性成為了包裝工序啟動和及時交貨的重要瓶頸。對于這些在生產過程中產生的實時數據采集,可以通過條碼或二維碼掃描,智能終端錄入等很多方法錄入到系統中。但在實踐中發現,以上數據采集和讀入方法并不理想,原因是由于每天有多個不同顏色小批量訂單的各種物料均需要數據采集和錄入。如采用人工主動掃描錄入的形式容易出現差錯或遺忘,就算是采用自動光學掃描的形式,也會受到打印質量、光線、掃描位置和速度等環境影響,出現較多的誤讀問題。

隨著RFID技術的不斷提升,可讀寫RFID的識別精度和抗干擾能力有了較大提高,同時制造成本逐步下降,從軟硬件方面具備了作為文具制造企業的數據交互方案的條件;并通過該項物聯網技術的應用,實現在制品管理、質量管理、物料管理、工廠布局的標準化,從而保障MES系統運行所需數據采集的及時性和穩定性。

3.通過精益制造思想與MES制造執行系統整合重構文具智能制造平臺

以下用蠟筆制造過程為例,進行精益制造模式與MES系統結合的規劃。

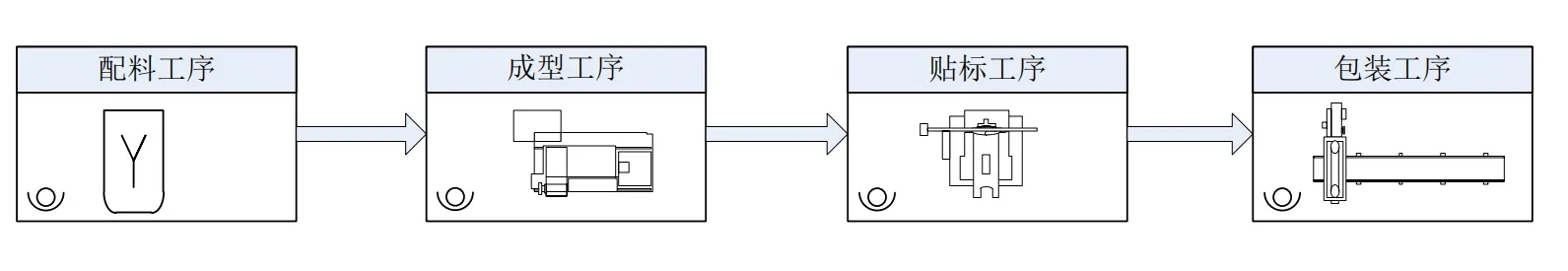

蠟筆生產的主體工藝路線如圖2示。

圖2 蠟筆生產工藝路線

在該案例中我們假設該車間主要生產12色的蠟筆套裝,有兩套蠟筆配料成型貼標單元分別是A單元和B單元,可以同時進行兩個顏色蠟筆的制造,待12色齊套后進行包裝。

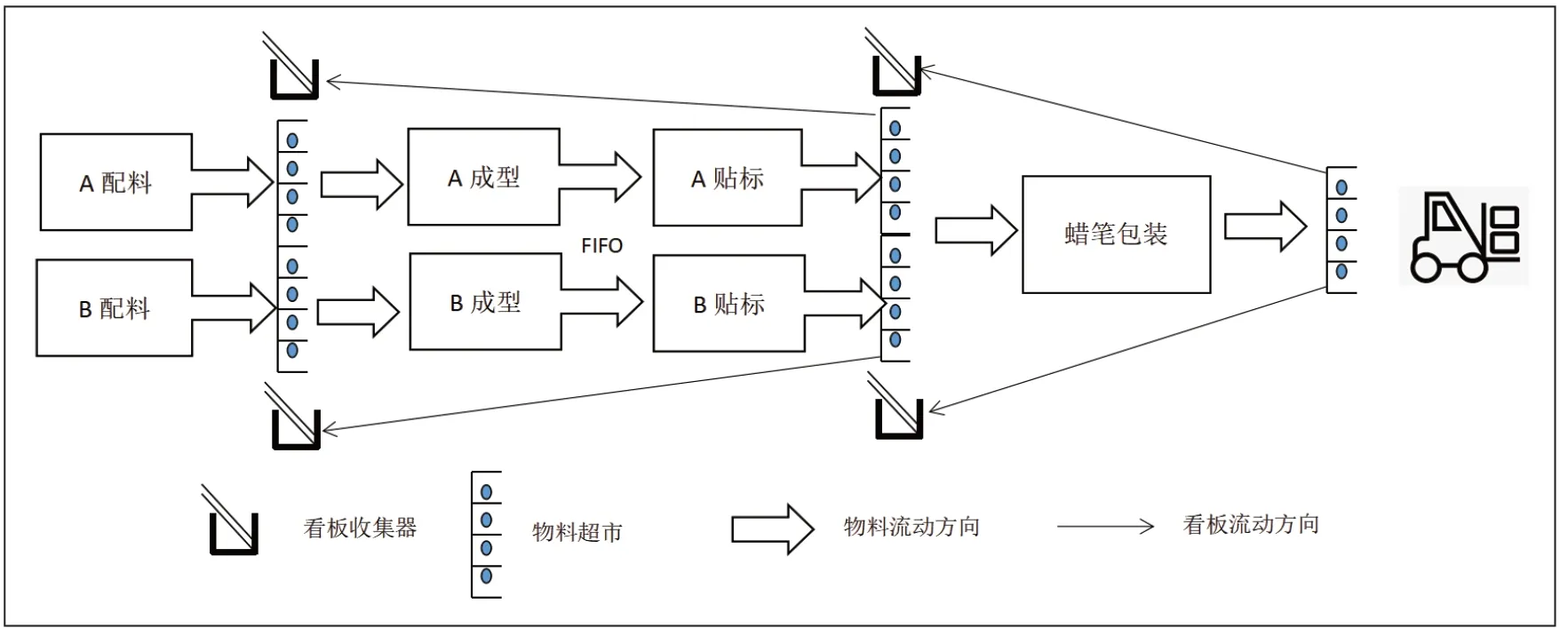

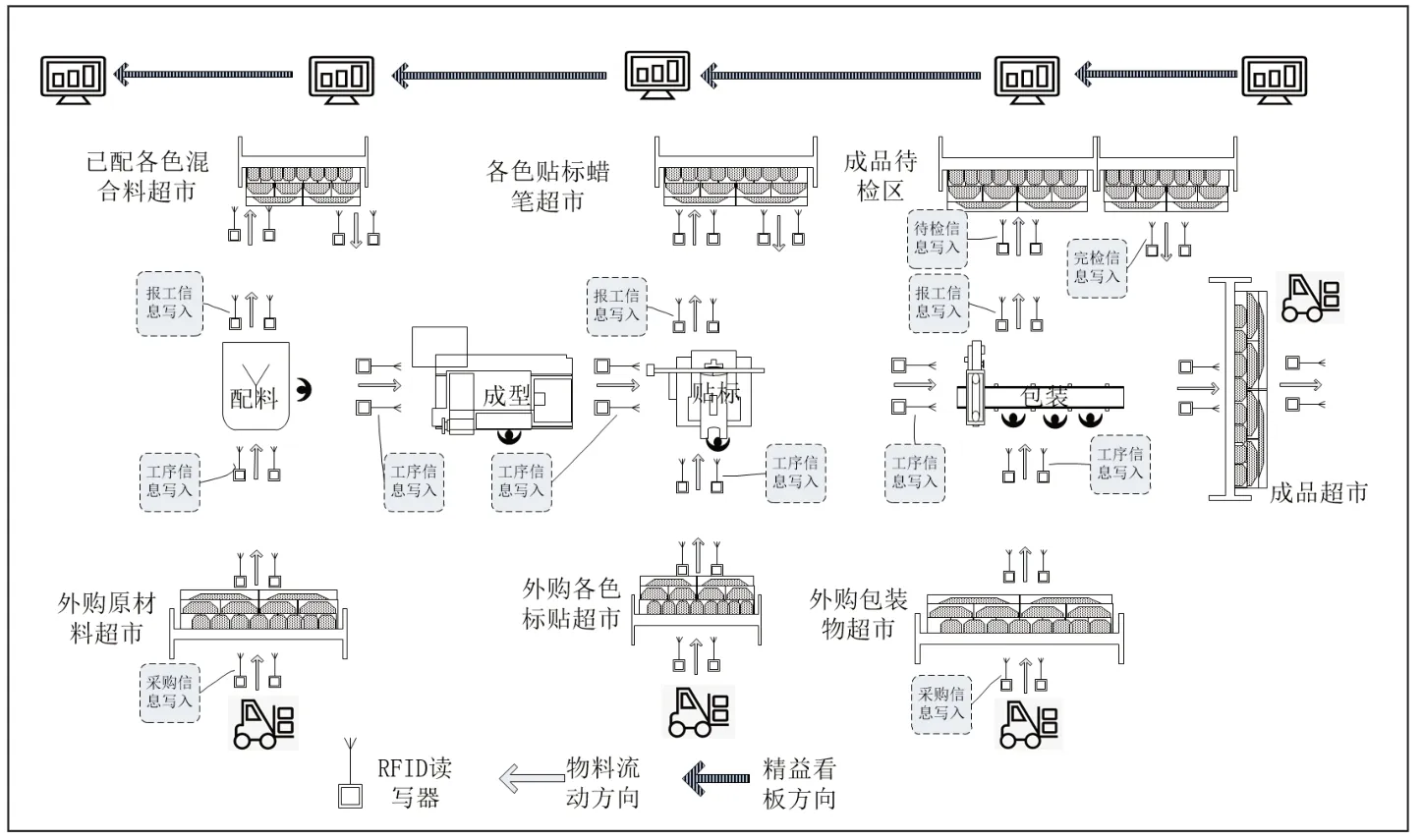

通過價值流圖分析,產線平衡工作等精益工具的應用,發現蠟筆成型和貼標工序基本節拍一致,因此成型和貼標工序之間的在制品物流可以采用FIFO流動,其他工序工藝特點相差較大,節拍一致性較差,需要考慮設置物料超市用于平衡產能,確保齊套性。當客戶需求形成補充看板時,MES系統分別給A單元和B單元下達看板拉動指令,開始通過拉動生產的方式實現生產,通過價值流圖分析完成的蠟筆生產過程,示意圖如圖3。

圖3 蠟筆生產過程價值流示意圖

在這個拉動系統中最為突出的瓶頸就是多種顏色的蠟筆生產共用一個生產單元,在一段時間內只能每個單元中必須按顏色順序生產,在這個按順序逐色生產的過程,如果在制品物流信息和數據采集出現疏漏時會導致:

(a)增加了不必要的等待時間,造成浪費。

(b)下工序準備時間出現過長或太晚的問題。

(c)產線運維人員不能得到及時有效的通知或提醒。

(d)在制品數據不準確。

(e)排產或調度出現不合理的現象。

以上問題會影響到ERP/MES制造系統運行的可靠性。因此,對于工作單元層面的物流數據采集終端需要做好規劃,避免問題產生,根據精益制造模式的需求,如果引入RFID終端進行數據采集,結合精益制造的要求,對于數據采集系統需要進行如下的規劃:

規劃各個生產工序精益看板單位批量、物流周轉標準容器、物流周轉工具、周轉頻次等信息。

對物流周轉標準容器RFID可讀寫標簽進行規劃,對于生產工單、物料編碼、物料型號、數量、顏色、重量等信息需要確認標簽的內容、數量和位置。

評估MES軟件邏輯,對于采集操作過程中的一些異常失誤行為,例如重復讀取、擦除異常、信號方向異常等常見的問題具有一定的判斷容錯能力并及時對操作者給予提醒。

對車間和倉庫、人員、物流周轉方案現場布局進行規劃,既要滿足精益制造的需要,又要分析RFID讀寫設備的定向采集和天線場強要求,設置合理的RFID采集通道,確保物流周轉容器與RFID讀寫采集設備交互時不受到干擾。

評估工序操作終端的技術方案,確保實時有效的顯示RFID讀寫設備采集在制品的數據信息和顯示讀寫過程中的異常。采集終端既能夠進行即時人機交互,滿足MES系統的要求,通過應用集成接口,數據實時上傳到MES系統,接收顯示生產工單及質量標準和作業標準等信息。

評估與工序操作終端相連接的RFID讀寫采集設備的技術方案,其中較為重要的是RFID讀寫采集設備需支持多標簽讀寫。由于生產、物流、質量、計劃等模塊對于采集信息的多樣性要求,在物料周轉容器上可能會有多個標簽貼附,因此系統軟硬件和物流周轉過程應支持多標簽讀寫。

蠟筆制造工藝主體部分屬于高分子材料成型過程,因此RFID讀寫設備和標簽需要適應高溫、粉塵、有機氣體等生產環境中正常工作。特別是RFID標簽對車間溫度和周轉過程中環境的適應性,需要根據車間現場的測試確定。

在進行數據采集系統規劃時,RFID設備工作的穩定性至關重要,特別是同一物流周轉容器有多個不同功用的RFID標簽時。系統穩定性需要從硬件和軟件兩個方面進行評估,硬件方面的技術指標,包括工作頻率、存儲器容量、發射功率、讀寫速率和讀寫距離、搭配標簽材質類型等,都屬于需要根據企業的現場布局反復篩選和評估的關鍵指標;在軟件方面,需要重點評估數據校驗和防沖突算法,數據校驗指的是通過編碼格式和判斷邏輯用于多標簽識讀時區分和糾錯,防沖突算法主要用于解決RFID設備工作時,多標簽信息讀取時可能出現信息處理沖突問題,可選算法例如時分多路的ALOHA算法或二進制樹確定性算法等[2]。由于不同的算法對于讀取延時和系統穩定性有較大影響,因此在評估時需要重點論證和測試。

根據系統規劃和精益價值流圖分析,對車間和倉庫進行了重新布局和設計,每個蠟筆生產單元布局示意圖,如圖4示。

圖4 蠟筆生產單元布局示意圖

在蠟筆價值流運營過程中,當成品倉庫出現補貨拉動需求時,電子看板通過MES系統轉化為生產工單下達到包裝工序,下達后的流程如下:

包裝工序則根據需求下達超市配送清單,揀配相應規格的已貼標各色蠟筆和包裝物到生產現場。當揀配物料通過RFID采寫通道離開超市時,RFID讀寫設備讀取蠟筆和包裝物物流周轉容器標簽,記錄數量、規格等信息,并自動進行超市物料出庫信息記錄。

出庫的物料到達包裝工序生產現場后在指定通道通過RFID讀寫設備讀取標簽,自動進行工單匹配,物料齊套性和防呆防錯檢查,在MES系統形成記錄寫入到工單中并啟動生產。

完成包裝后的成品蠟筆置于指定的物流標準容器中,并用生產現場的操作終端進行完工確認,當該容器通過指定RFID采寫通道時,自動將報工的看板、規格、數量等信息寫入到容器標簽上。需要注意的是在該環節中除了對產出進行完工確認外,還需要對投入的物料消耗進行確認,對存在消耗蠟筆和包裝物料的物流周轉容器的狀況進行校驗,對于所盛放物料已用盡的物料周轉容器標簽清零返回上工序,對于有余數的物料周轉容器則更新數量記錄并退回超市。

完成完工確認信息寫入的成品就可以進入成品待檢區,通過指定的RFID采寫通道進入待檢區后,RFID讀寫設備讀取容器標簽數據自動在MES系統中生成檢驗批,等待FQC檢驗。

完成檢驗并合格的成品蠟筆通過指定通道的RFID讀寫設備讀取標簽信息并自動入庫后,即可進入成品超市用于銷售訂單發貨。

其他各工序的生產拉動方案原理同包裝工序,其中需要注意的是成型工序和貼標工序采用的是FIFO流動策略,因此在這兩個工序之間所記錄的工序信息需要根據工序間流動的特點進行規劃。除了通過RFID的方式進行批次數據讀寫的方案,也可以通過物料自動傳送及相應視覺、稱重檢測和記錄等方式進行工序信息的采集。隨著精益制造過程的不斷改善,可以在完成可靠性測試后,引入AGV物流系統實現物料的自動傳輸,部分RFID讀寫設備的位置也隨著生產流程的改進,需要進一步的增加、合并或變更。

文具行業的特點是客戶的需求有時候會存在多樣性,因此有一些突發的個性化定制需求會導致超市中各色蠟筆的數量不能滿足客戶的需求,在進行拉動需求信息流動時,會出現不同顏色的多個需求逐級向下的連續性拉動現象出現。通過RFID讀寫設備的實時采集信息成為了MES生產工單排程非常有力的數據保障,結合有限能力排產模塊可以實現最優化的生產工單排產,最大程度的減少過程中的等待時間。

經過一段時間的系統運行后,通過RFID數據采集讀寫系統會獲得大量的質量、工藝、產能、物料等數據。企業通過定期對這些數據進行梳理和分析,可以進一步的對產線平衡、設備維保、ERP/MES系統排程、人員安排、質量控制、車間布局等各項進行標準化和優化。

4.結束語

本文以蠟筆生產為例,通過精益制造、ERP/MES信息管理執行系統與物聯網技術相結合,進行了文具智能制造平臺升級的應用的探索和研究。目前國內文具企業都面臨著市場競爭日趨激烈,客戶需求多樣性,各項成本壓力逐步增加的狀況,因此制造平臺智能化升級是企業發展的必由之路。通過精益制造模式對生產流程的數據信息流進行標準化,驅動MES系統的生產執行,同時充分有效的應用以RFID技術作為代表的物聯網技術,二者相輔相成,能夠成為文具行業智能制造平臺升級的有力保障。