在役乳化瀝青冷再生路面與冷再生混合料性能衰變規律

王秋平

(云南省曲靖市設計研究院有限責任公司,云南 昆明 655000)

0 引言

目前我國有大量的瀝青路面陸續進入大、中修期,瀝青路面養護維修任務艱巨。瀝青路面科學的再生利用是建設綠色公路的必然要求,也是建設資源節約型、環境友好型社會必須面對的重要課題。乳化冷再生技術是瀝青路面最常用的冷再生方式之一,具有成本低、施工速度快、節能、減排環保以及良好的工程經濟性等優勢,因此在國內外高速公路、城鎮主干線公路和地方道路都有廣泛的應用[1-3]。

使用性能方面,國內研究表明[2-4],在半剛性基層瀝青路面大中修工程中,通過加鋪冷再生半柔性層,能夠有效抑制下臥層半剛性基層的反射裂縫、改善舊路的抗疲勞耐久性能。低成本、10~16 cm乳化瀝青冷再生結構層具有優異的抗裂性能,在我國大量使用半剛性基層大背景下,冷再生結構層具有極大的推廣應用價值。美國賓夕法尼亞州跟蹤檢測了40多條瀝青冷再生路段,研究表明[4-6],在加鋪相同結構層厚度條件下,設置冷再生基層(下面層)的瀝青路面其抗反射裂縫能力是直接加鋪方案的2~3倍,而加鋪冷再生方案的工程造價僅為直接加鋪方案的2/3。

強度形成機理方面,有研究表明[2-4],對于實際使用效果優異的半柔性材料,其材料組成完全有別于熱拌瀝青混合料和水泥穩定類材料,主要源于其特殊的原材料組成和獨特強度形成機理:在材料組成方面,冷再生混合料包含有機類材料(乳化瀝青、老化瀝青)、無機膠凝類材料(水泥),既有廢舊瀝青路面材料(老化瀝青、黑石),又有新添加的砂石材料,從對強度的貢獻而言,既有膠結料提供的黏結力,又有顆粒嵌擠提供的摩阻力,也有新舊瀝青交融產生的黏結力。美國俄羅岡州在確定乳化瀝青用量時,考慮RAP表面舊瀝青含量和就瀝青老化程度對冷再生混合料新舊瀝青交融程度和舊瀝青黏結力發揮程度的影響,提出了乳化瀝青用量的修正公式,研究結果表明[4-6],乳化瀝青冷再生混合料中的舊瀝青會同新添加瀝青一樣發揮黏結作用。同濟大學孫立軍[7]教授研究表明,受舊料與瀝青結合浸潤與壓密作用影響,乳化瀝青冷再生路面在服役過程中存在疲勞壽命增長的過程。交通運輸部公路科學研究所徐劍等[8-9]研究表明,乳化瀝青冷再生路面符合永久性路面結構的特征。中交第一公路勘察設計研究院有限公司王宏等[10]研究表明,冷再生路面在服役過程中存在瀝青重新分布過程。長安大學劉娜等[11]研究表明,在冷再生實體工程竣工驗收后2~5 a內,冷再生基層的力學性能隨使用年限的增長而不斷提高,劈裂強度最大可增大至新成型冷再生混合料的3.48倍,乳化瀝青冷再生基層芯樣的抗壓回彈模量明顯大于ATB基層。

國內外有關乳化瀝青冷再生混合料性能評價方面的研究大多是針對室內新成型乳化瀝青混合料[12-16],有關乳化瀝青冷再生路面中長期使用性能衰減規律和在役乳化瀝青冷再生路面力學性能和路用性能方面的研究不多[15-17]。目前乳化瀝青冷再生技術處于大面積推廣應用階段,但是國內在乳化瀝青冷再生路面服役期的性能跟蹤觀測方面還有欠缺,現場工程應用檢測數據不能很好反饋驗證室內研究[17-19],本研究結合實體工程應用情況,調查分析了服役6 a期間乳化瀝青冷再生路面,為掌握乳化瀝青冷再生路面技術狀況衰變規律,為研究冷再生路面結構設計與強度形成機理提供借鑒。

1 試驗準備

1.1 概況

試驗路段是國家高速公路網重要組成部分,地處我國華北冬嚴寒區。舊路為雙向4車道高速公路,改建后為雙向6車道高速公路,舊路路面結構:4 cm AC-16中粒式瀝青混凝土+5 cm AC-25中粒式瀝青混凝土+40 cm水泥穩定碎石+20 cm水泥粉煤灰綜合穩定砂礫,路面結構總厚度為69 cm,于2005年11月建成通車。運營8 a后,路面承受了遠超設計累計當量軸次后,加之所在地區冬季嚴寒、漫長,晝夜溫差大的氣候特點,導致瀝青路面反射裂縫、疲勞開裂嚴重,路面結構承載能力指數普遍為50~65,PCI下降至46以下,RQI下降至61。改建段設計采用乳化瀝青冷再生技術方案,銑刨原9 cm 瀝青混凝土層后自下而上整體加鋪依次為:20 cm 水泥穩定碎石+12 cm乳化瀝青冷再生基層+6 cm AC-20C改性瀝青混合料下面層(18%膠粉+2.5%SBS復合改性瀝青)+4 cmAC-13C改性瀝青混合料表面層(SBS改性瀝青)。改建項目于2014年10月竣工。本次調查的乳化瀝青冷再生路面長度為5 000 m,每1 km為一個評定單元,試驗段代號依次為A1~A5。

環境作用:從氣象站收集得到2015—2020年的平均氣溫8.2~8.9 ℃,最大晝夜溫差平均值為6~22 ℃。年平均降雨量為325.4~534.6 mm,濕度系數為0.375,月最高氣溫為35.6 ℃,月最低氣溫為-19.3 ℃。

荷載作用:根據收費站收集得到交通參數,重車比例為0.32。換算2015—2020年標準軸載累計當量軸次分別為1 850 550,3 713 479,6 810 199,9 806 786,13 087 349,16 763 922。

1.2 原材料與配合比

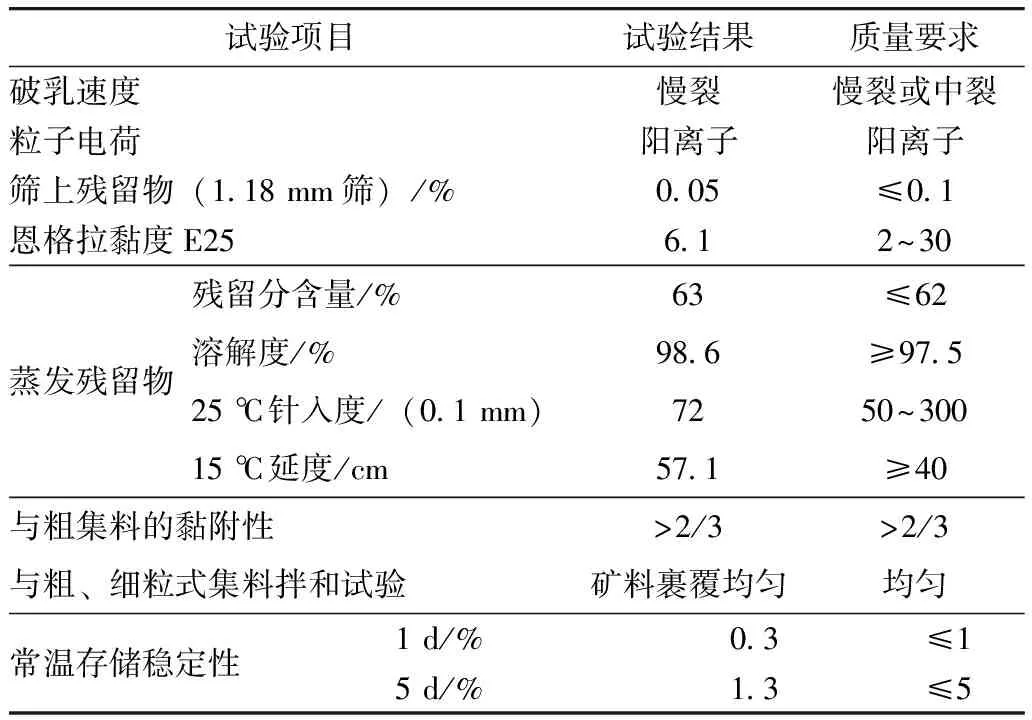

(1)乳化瀝青:乳化瀝青主要性能指標見表1。

表1 乳化瀝青技術性能測試結果

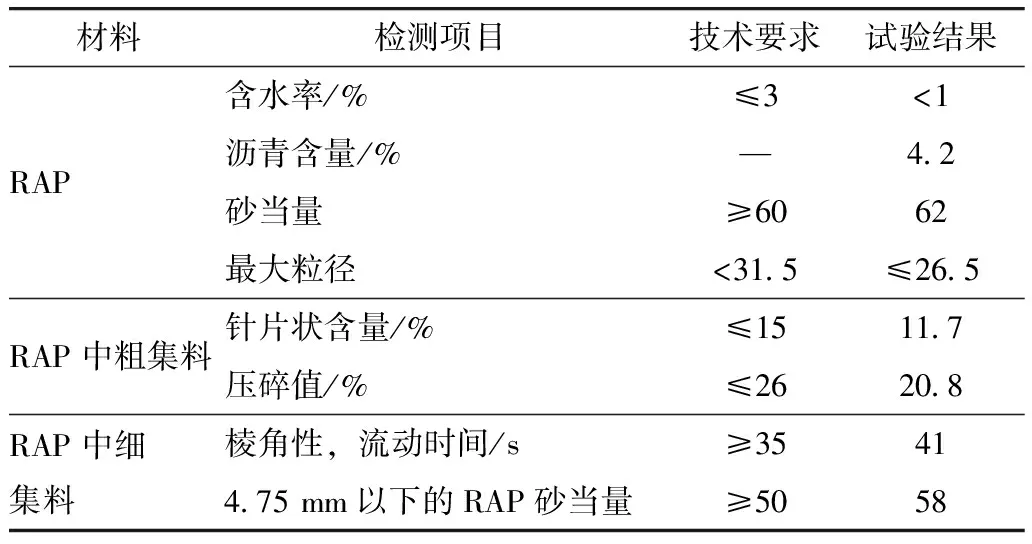

(2)RAP:根據試驗檢測報告,乳化瀝青冷再生混合料中的RAP主要性能見表2。

表2 RAP技術性能

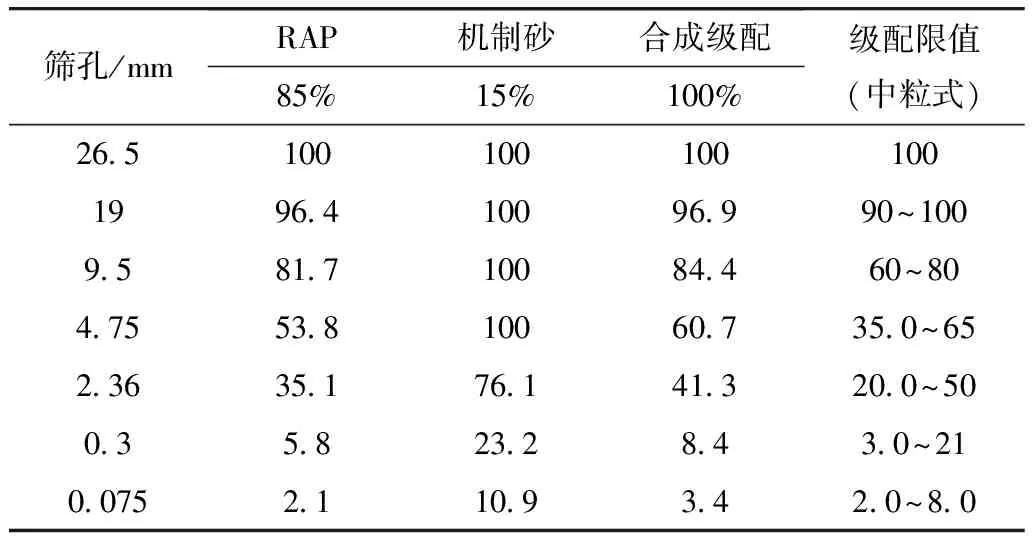

(3)礦料級配:根據RAP和新集料(石灰巖碎石)篩分試驗結果,在滿足JTG F41—2008礦料級配要求前提下,以最大利用RAP為原則,確定機制砂的摻配比例為15%,RAP摻量為85%(>9.5 mm RAP摻量50%,<9.5 mm RAP摻量35%)。配合比設計結果見表3、表4。

表3 合成級配表

表4 推薦的乳化瀝青冷再生混合料配合比

(4)其他:采用礦渣硅酸鹽水泥P.S.A 42.5和實驗室自來水。

1.3 試驗方法

使用性能衰變規律:采用人工調查方式獲取乳化瀝青冷再生路面的病害類型,依據《公路狀況技術評定標準》(JTG 5210—2018)中各類病害損害類型、權重及換算系數,計算各類病害的損害面積占比。采用考普勒斯路面質量綜合檢測設備逐年實測乳化瀝青冷再生路面的PCI,PQI,RDI和PSSI,分析乳化瀝青冷再生瀝青路面技術狀況隨服役年限(標準軸載累計當量軸次)的衰變規律。

通過鉆芯取樣試驗,基于室內力學性能試驗、高低溫路用性能試驗分析行車道、超車道、硬路肩乳化瀝青冷再生混合料強度隨當量軸次的變化趨勢,并與室內新成型乳化瀝青混合料進行對比,揭示在役乳化瀝青冷再生混合料性能衰減規律。

1.4 試件制備與試驗方法

鉆芯取樣:現場芯樣直徑為150 mm,取芯位置為行車道、超車道輪跡帶和硬路肩中間位置,2015—2020年間取芯時間間隔1 a。室內新成型乳化瀝青冷再生混合料的礦料級配、乳化瀝青用量、拌和用水量、RAP摻量等原材料組成均與施工現場一致,室內新成型乳化瀝青冷再生混合料養生溫度為60 ℃,養生時間為48 h,養生結束后,不脫模室溫冷卻12 h后備用。

試驗方法:按照標準試件尺寸二次加工芯樣,試驗操作步驟、加載方式等嚴格按照《公路工程無機結合料穩定材料試驗規程》(JTG E51—2009)、《公路瀝青路面再生技術規范》(JTG/T5521—2019)、《路面基層施工技術細則》(JTG/T F20—2015)進行,主要試驗參數見下文。

2 乳化瀝青冷再生路面技術狀況評價

2.1 PCI指標

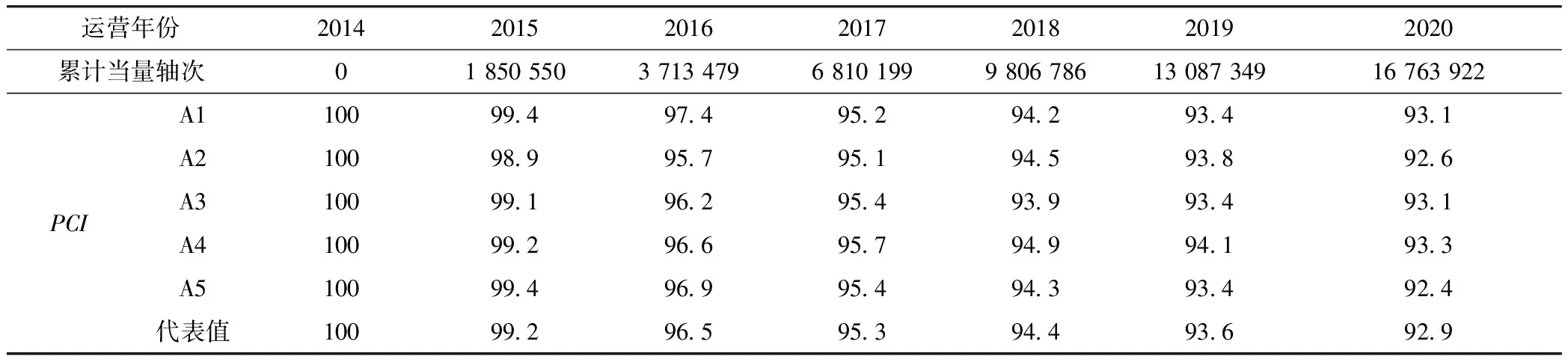

JTG 5210—2019《公路技術狀況評定標準》,計算路面破損率并換算PCI。試驗結果取5 km調查路段的PCI均值,2014—2020年間乳化瀝青冷再生路面PCI指標衰變規律見表5。

表5 乳化瀝青冷再生路面PCI隨累計當量軸次與運營年數的變化規律

由表5、圖1可知:

圖1 乳化瀝青冷再生路面PCI隨累計當量軸次與運營年數的變化規律

(1)隨著服役年限和車輛荷載作用次數的增加,乳化瀝青路面的PCI持續下降,在服役的前3 a(承受標準軸載累計當量軸次6 810 199次),乳化瀝青路面的PCI衰減明顯,試驗段PCI代表值由100衰減95.3,PCI下降明顯;而服役3~6 a期間,5 km試驗段的PCI代表值僅由94.4衰減至92.9。在服役期間乳化瀝青路面的PCI衰減規律呈“先快后慢”的兩階段衰減規律。通過調查試驗段典型病害和鉆芯取樣發現:本地區內,乳化瀝青路面的典型病害為反射裂縫,這主要與舊路下承層病害處理不徹底有關。在服役初期,由于瀝青混合料的早期強度較低,不足以抵抗下承層反射裂縫的發展,導致在行車荷載作用下,舊路基層反射裂縫發展至瀝青混凝土層。

(2)服役6 a后(承受了16 763 922次標準軸載作用后),乳化瀝青路面的PCI仍評定為優,驗證了乳化瀝青路面具備良好的耐久性。

(3)通過擬合回歸可以發現,乳化瀝青路面PCI隨累計當量軸次增加呈指數關系衰減,PCI與服役年限之間符合文獻[7-9]提出的路面使用性能衰變方程,這與熱拌瀝青混凝土路面使用性能衰變規律相吻合,回歸的擬合方程可為乳化瀝青冷再生路面確定預防性養護時機提供借鑒。

2.2 RDI指標

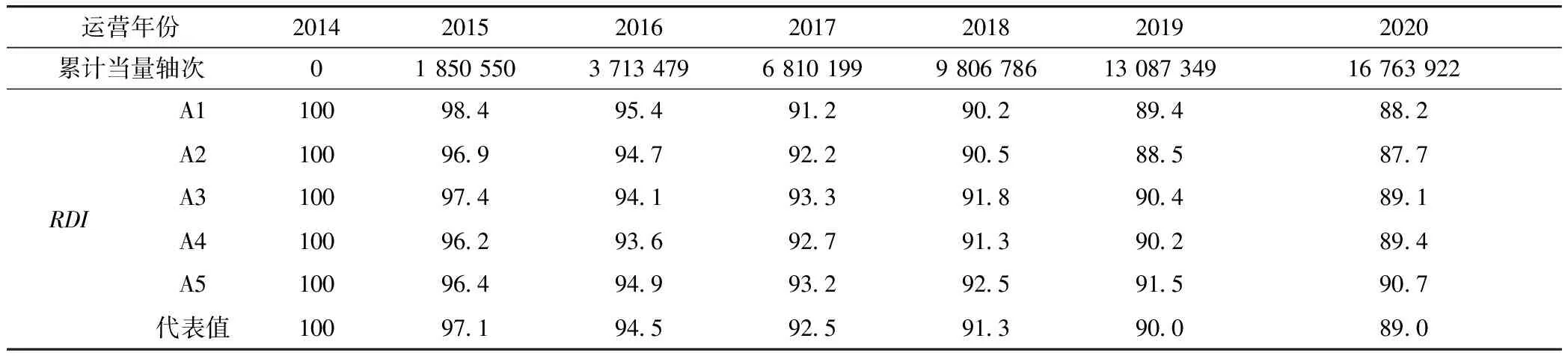

車轍深度指數(RDI)是評價瀝青路面車轍病害嚴重程度,采用考普勒斯路面質量綜合檢測系統(COPRES-13G)對全線進行路面車轍連續檢測。按照JTG 5210—2019《公路技術狀況評定標準》,實測車轍深度并根據模型參數計算A1~A5試驗段的RDI,結果見表6。

表6 乳化瀝青冷再生路面RDI隨累計當量軸次與運營年數的變化規律

由表5和圖2可知:

圖2 乳化瀝青冷再生路面RDI隨累計當量軸次與運營年數的變化規律

(2)服役6 a后,試驗段乳化瀝青路面無明顯車轍病害,車轍深度指數由初始100降低至89,試驗段換算車轍深度代表值5.5 mm,RDI評定為良。結合鉆芯取樣發現,輪跡處車轍變形量主要源于加鋪層瀝青混凝土的壓密變形,乳化瀝青冷再生結構層無明顯破損或剪切失穩變形,驗證了乳化瀝青路面具備優異的抗車轍性能。

(3)乳化瀝青路面結構層RDI隨累計當量軸次增加呈指數關系衰減,RDI與服役年限之間的衰減規律符合文獻[7-9]提出的路面結構行為衰變預估方程。

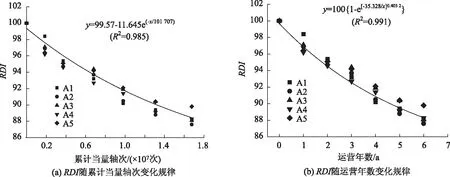

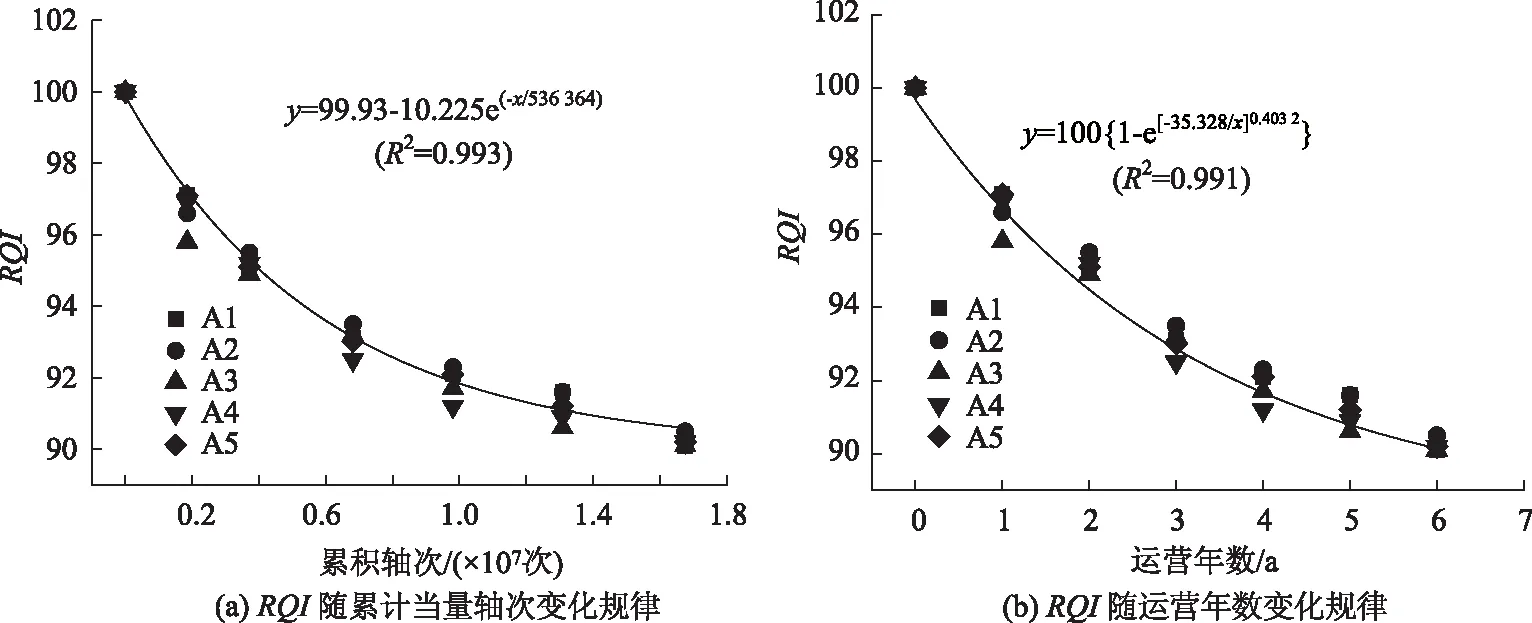

2.3 RQI指標

JTG 5210—2019《公路技術狀況評定標準》采用行駛質量指數(RQI)評價路面平整度水平,通過激光平整度儀測試國際平整度指數IRI,帶入計算模型,換算得到RQI,結果見表7。

表7 乳化瀝青冷再生路面RQI隨累計當量軸次與運營年數的變化規律

由表7和圖3可知,(1)服役6 a后、承受了16 763 922次累計當量軸次作用后,乳化瀝青路面的RQI仍為90.2,評定為優,表明乳化瀝青冷再生路面具備良好的耐久性和優異的服務水平。(2)服役期間,乳化瀝青路面RQI衰減規律呈“先快速減小后緩慢降低”的趨勢,在服役的前3 a,RQI隨累計當量軸次的增加明顯降低,服役3~6 a期間,RQI代表值由91.8降低至90.2,RQI僅衰減1.6。(3)乳化瀝青路面結構層RQI隨累計當量軸次增加呈指數關系衰減,RQI與服役年限之間的衰減規律符合文獻[7-9]提出的路面結構行為衰變預估方程。

圖3 乳化瀝青冷再生路面RQI隨累計當量軸次與運營年數的變化規律

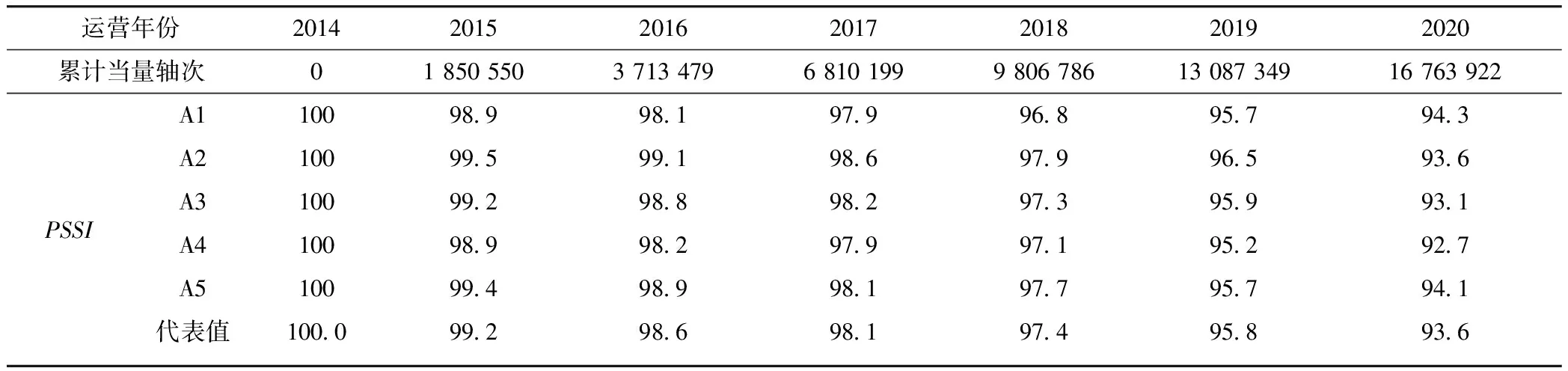

2.4 PSSI指標

承載能力指數是反映路面結構承受車輛荷載后的剩余結構強度。通過實測彎沉值,將測試彎沉與設計彎沉之比代入JTG 5210—2019《公路技術狀況評定標準》計算模型,換算得到路面結構承載能力指數(PSSI),結果見表8。

表8 乳化瀝青冷再生路面PSSI隨累計當量軸次與運營年數的變化規律

由表8和圖4可知:

圖4 乳化瀝青冷再生路面PSSI隨累計當量軸次與運營年數的變化規律

在服役前3 a承受累計軸次6 810 199后,乳化瀝青冷再生路面PSSI由初始100下降至98.1,服役3~6 a期間承受16 763 922次累計當量軸次后乳化瀝青冷再生路面的PSSI代表值仍達到了93.6,服役6 a后乳化瀝青冷再生路面的承載能力仍評定為優,表明乳化瀝青冷再生路面具備優異的耐久性能。乳化瀝青冷再生路面的承載能力指數隨服役年限、累計當量軸次的增加持續減小,PSSI隨標準軸載累計當量軸次增加呈指數關系減小,PSSI與服務年限之間的擬合關系符合文獻[7-9]提出的路面結構行為衰變預估方程。

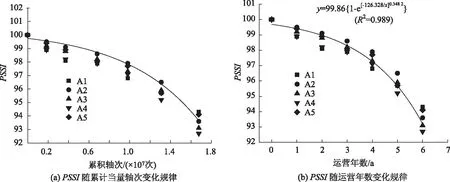

3 乳化瀝青冷再生路面性能試驗

3.1 力學性能

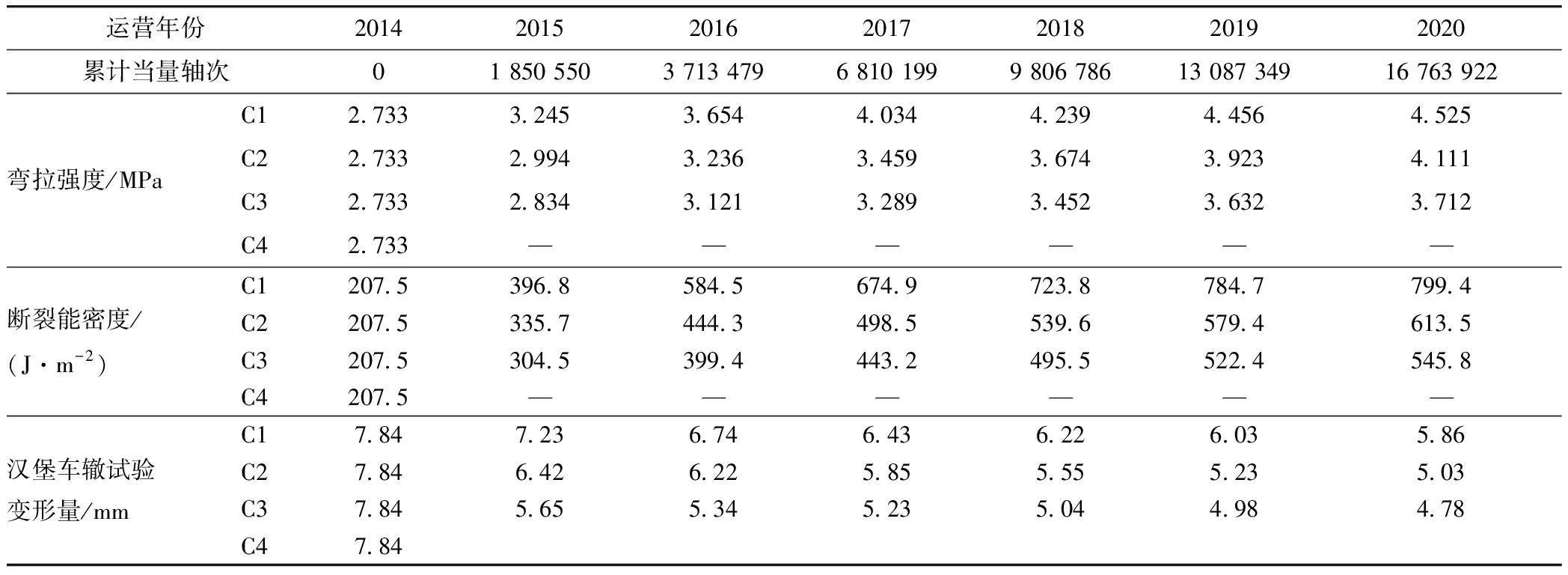

力學性能試驗的取芯位置:硬路肩中間位置(編號C1,下同)、行車道輪跡處(編號C2,下同)、超車道輪跡處(編號C3,下同),取芯間隔為1 a,按照不同力學性能試驗的平行試件數量要求,每組取芯4~6個。對照組采用室內新成型的乳化瀝青混合料(編號C4,下同)。試驗方法嚴格參照JTG/T5521—2019,JTGE20—2011等相關規范與試驗規程,力學性能試驗結果見表9。

甘露聚糖酶酶活的定義:在37℃和pH值5.5的條件下,每分鐘內從濃度為3 mg/ml的甘露聚糖溶液中分解釋放1 μmol的還原糖(以甘露糖計)所需要的酶量為1個酶活力單位(U)。

表9 乳化瀝青冷再生路面力學性能試驗結果匯總

由表8可知:

(1)硬路肩處、行車道和超車道處乳化瀝青路面芯樣的力學強度遠大于室內新成型乳化瀝青混合料,并且隨著服役年限增加、標準軸載累計當量軸次增大,硬路肩處、行車道和超車道輪跡處乳化瀝青路面芯樣的劈裂強度、無側限抗壓強度、動態壓縮模量、三軸剪切內摩擦角和黏聚力不減反增,乳化瀝青路面在服役6 a期間,乳化瀝青混合料的力學強度存在增長過程,隨服役年限的增大,乳化瀝青冷再生混合料在服役期間自身力學強度的增長幅度大于車輛荷載和環境作用的疲勞損傷作用。

(2)相同服役年限,超車道乳化瀝青冷再生混合料的劈裂強度、無側限抗壓強度、動態壓縮模量、三軸剪切內摩擦角和黏聚力均大于超車道乳化瀝青混合料,這主要是行車道的車道系數大于超車道,并且行車道承受的大客車、貨車交通量遠大于超車道所致,硬路肩處,由于幾乎不承受車輛荷載,因此路面芯樣的各項力學強度均最高。

(3)對比不同服役年限乳化瀝青冷再生路面芯樣的劈裂強度試驗結果可以發現,乳化瀝青冷再生路面服役1~6 a后,相較于室內新成型乳化瀝青冷再生混合料,硬路肩處乳化瀝青冷再生路面芯樣的劈裂強度增大了75.3%,116.9%,149.3%,163.1%,172.9%,181.6%,行車道路面芯樣的劈裂強度增大了32.1%,50.4%,102.2%,115.3%,126.7%,139.1%,超車道路面芯樣的劈裂強度增大了17.3%,40.1%,85.6%,94.8%,106.4%,107.6%,服役6 a后乳化瀝青冷再生路面芯樣的劈裂強度可達到1.401~1.901 MPa,達到了室內新成型乳化瀝青冷再生混合料劈裂強度的2.08~2.83倍,服役期間乳化瀝青冷再生混合料的劈裂強度可達到熱拌瀝青混合料相同水平,這與文獻[11]乳化瀝青路面芯樣試驗結果相吻合。

(4)對比不同服役年限乳化瀝青冷再生路面芯樣的無側限抗壓強度試驗結果可以發現,乳化瀝青冷再生路面服役1~6 a后,相較于室內新成型乳化瀝青冷再生混合料,硬路肩處乳化瀝青冷再生路面芯樣的無側限抗壓強度分別增大了22.5%,42.3%,67.7%,88.9%,97.7%,105.6%,行車道路面芯樣的無側限抗壓強度度增大了1.62%,27.3%,47.7%,70.1%,87.1%,91.8%,超車道路面芯樣的無側限抗壓強度增大了6.8%,20.5%,41%,56.4%,71.6%,85.6%,服役6 a后乳化瀝青冷再生路面芯樣的無側限抗壓強度可達到4.191~4.642 MPa,達到了室內新成型乳化瀝青冷再生混合料無側限抗壓強度的1.86~2.06倍,服役6 a后乳化瀝青冷再生混合料的無側限抗壓強度可達到低劑量水泥穩定碎石的相同水平。

(5)對比不同服役年限乳化瀝青冷再生路面芯樣的動態壓縮模量試驗結果可以發現,乳化瀝青冷再生路面服役1~6 a后,相較于室內新成型乳化瀝青冷再生混合料,硬路肩處乳化瀝青冷再生路面芯樣的動態壓縮模量分別增大了28.2%,45.3%,69%,73.8%,98.9%,105%,行車道路面芯樣的劈裂強度增大了15.9%,37.4%,53.4%,63.2%,73.8%,77.2%,超車道路面芯樣的劈裂強度增大了14%,28.6%,43.9%,56.8%,64.9%,66.8%,服役6 a后乳化瀝青冷再生路面芯樣的動態壓縮模量可達到8 759~10 764 MPa,為室內新成型乳化瀝青冷再生混合料動態壓縮模量的1.67~2.05倍,服役6 a后,乳化瀝青冷再生混合料的動態壓縮模量比JTG/T5521—2019推薦的乳化瀝青冷再生混合料動態壓縮模量(20 ℃,10 Hz)提高了1.5倍以上,在役乳化瀝青冷再生混合料的動態壓縮模量可達到熱拌瀝青混合料相同水平。

(6)在服役6 a期間乳化瀝青冷再生混合料的三軸剪切試驗黏聚力不減反增,硬路肩芯樣內摩擦角在服役2 a后基本保持不變。對比不同服役年限乳化瀝青冷再生路面芯樣的黏聚力可以發現,乳化瀝青冷再生路面服役1~6 a后,相較于室內新成型乳化瀝青冷再生混合料,硬路肩處乳化瀝青冷再生路面芯樣的黏聚力分別增大了37.2%,41.9%,45.6%,49.4%,51.5%,52.5%,行車道路面芯樣的黏聚力增大了4%,6.2%,8.1%,9.5%,10.4%,10.6%,黏聚力分別增大了15.7%,21.8%,30.2%,39%,42.7%,45.6%,超車道路面芯樣的黏聚力增大了3.1%,5.3%、6.8%,7.7%,8.6%,9.0%,黏聚力分別增大了11.9%,16.9%,23%,32%,35.8%,36.9%。服役6 a后乳化瀝青冷再生路面芯樣的黏聚力可達到0.471~0.525 MPa,黏聚力比室內新成型乳化瀝青冷再生混合料增大了27%~53%,黏聚力的增大,主要是在行車荷載作用下,乳化瀝青冷再生混合料被二次壓密,集料之間的嵌擠作用增強。

綜上可知,在行車荷載作用下,隨著使用年限增加,乳化瀝青冷再生路面芯樣的各項力學性能均呈增大趨勢,乳化瀝青冷再生路面芯樣的力學強度不減反增,這也可以解釋,乳化瀝青冷再生混合料的初期力學強度雖不及熱拌瀝青混凝土的1/3,而乳化瀝青路面的PCI,PSSI,RQI,RDI指標在服役期間下降幅度明顯低于常規半剛性基層。分析以為:室內加速養生方式僅模擬了乳化瀝青冷再生混合料含水率最低狀態,并不能代表乳化瀝青冷再生混合料強度完全形成時強度最高時的最佳狀態,乳化瀝青冷再生路面的力學性能與養生時間有關,在服役期間存在力學性能長期增長的過程。這一方面,隨著服役(養生)時間增加,乳化瀝青冷再生混合料內部的水泥逐漸發生水化反應,水泥水化產生的膠凝材料與養生時間有關;另一方面,在加鋪熱拌瀝青混凝土時,由于上層熱拌瀝青混凝土傳遞熱量,同時產生二次壓實作用,使得乳化瀝青冷再生混合料壓實度進一步提高。同時,服役期間行車荷載的再次壓實作用,也有助于乳化瀝青冷再生混合料力學性能的提高。此外,根據瀝青的時-溫換算原理,可以將高溫作用等效為長時間或者長時間等效為高溫,瀝青在高溫-荷載-短時間作用下與瀝青在常溫-荷載-長時間作用具有一定的等效關系,將高溫換算為長時間,新舊瀝青在高溫下短時間交融能恢復老化瀝青黏結強度。同樣,在常溫條件下,新舊瀝青長時間交融,也能激發老化瀝青的黏結強度,在新舊瀝青長時間交融,服役過程中新舊瀝青重新融合,長時間的交融作用在某種程度上起到了加熱老化瀝青作用,舊瀝青重新發揮膠結料作用,表現出了熱瀝青的黏結效果。換言之,在乳化瀝青強度形成初期,冷再生中的RAP主要起到“黑色集料”作用,而在服役期間,RAP表面老化瀝青發揮黏結作用雖然緩慢,但是持續時間長,通過對比三軸剪切試驗黏聚力指標可以發現,受環境作用和二次壓密作用影響,新舊瀝青產生交融,舊瀝青遷移、融合,舊瀝青發揮了黏結作用,黏聚力逐漸增大。水泥水化反應、二次壓密作用和新舊瀝青交融產生黏結強度,舊瀝青重新發揮出黏結強度,并且在乳化瀝青冷再生混合料中舊瀝青含量較高,因此乳化瀝青冷再生混合料的力學強度均明顯提高。硬路肩處乳化瀝青冷再生混合料的力學強度提高幅度最大,表明乳化瀝青冷再生混合料在服役過程中,老化瀝青發揮黏結強度對冷再生混合料力學性能的貢獻大于混合料二次壓密作用。

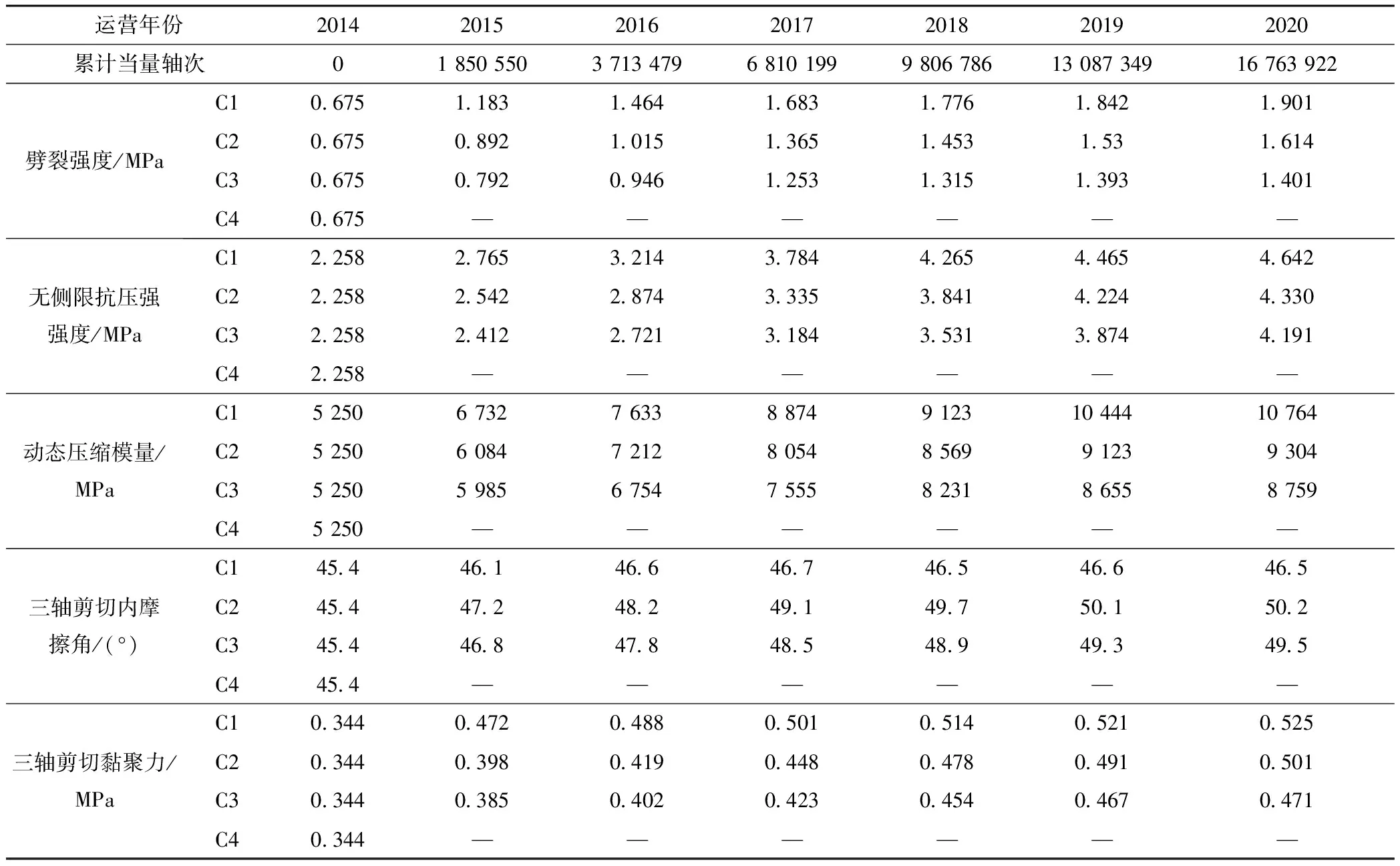

3.2 乳化瀝青冷再生路面高、低溫路用性能

采用低溫SCB試驗、漢堡車轍試驗評價乳化瀝青冷再生路面芯樣的低溫抗裂性能與高溫穩定性,同時與室內新成型乳化瀝青冷再生混合料進行對比。低溫SCB試驗采用直徑150 mm半圓試件,試件厚30 mm,在試件中心部位預切寬、高均為15 mm矩形開口,試驗加載速率5 mm/min,加載支點間距80 mm,以彎拉強度、彎曲應變和斷裂能密度為評價指標[14]。采用直徑150 mm芯樣,試件高度為100 mm,試驗溫度60 ℃,漢堡車試驗加載頻率52 Hz,試驗鋼輪接地壓強0.705 MPa,總加載次數為20 000次,在干燥條件下進行,以輪跡處的車轍深度為評價指標[15],試驗結果匯總見表10。

表10 乳化瀝青冷再生路面路用性能試驗結果匯總

由表10可知:

(1)低溫性能方面,相同服役年限,承受交通荷載作用次數越小,乳化瀝青冷再生混合料的彎拉強度和斷裂能密度越高、低溫性能越好,表現為斷裂能密度與彎拉強度大小排序為:硬路肩處芯樣>超車道芯樣>行車道芯樣。對比不同服役年限(累計當量軸次)乳化瀝青冷再生路面芯樣的彎拉強度和彎曲應變能試驗結果可以發現,乳化瀝青冷再生路面服役1~6 a后,相較于室內新成型乳化瀝青冷再生混合料,硬路肩處乳化瀝青冷再生路面芯樣的彎拉強度分別增大了18.7%,33.7%,47.6%,55.1%,63%,65.6%,斷裂能密度分別提高了91.2%,181.7%,225.3%,248.8%,278.2%,285.3%,行車道路面芯樣的彎拉強度增大了9.5%,18.4%,26.6%,34.4%,43.5%,50.4%,斷裂能密度分別提高了61.8%,114.1%,140.2%,160%,179.2%,195.7%,超車道路面芯樣的彎拉強度增大了3.7%,14.2%,20.3%,26.3%,32.9%,35.8%,斷裂能密度分別提高了46.7%,92.5%,113.6%,138.8%,151.8%,163%,服役6 a后乳化瀝青冷再生路面芯樣的預切口彎拉強度和斷裂能密度可達到3.712~4.525 MPa和545.8~799.4 J/m2,為室內新成型乳化瀝青冷再生混合料預切口彎拉強度和斷裂能密度的1.36~1.66倍和2.63~3.85倍,服役期間乳化瀝青冷再生路面低溫性能存在增長過程。

(2)室內相同加載次數條件下,隨著服役年限增加,硬路肩、行車道、超車道路面芯樣的漢堡車轍深度逐漸減小,硬路肩處芯樣的車轍深度最大,行車道芯樣的車轍深度最小。乳化瀝青冷再生路面芯樣的車轍深度小于室內新成型乳化瀝青冷再生混合料。乳化瀝青冷再生路面芯樣的高低溫性能優于室內新成型乳化瀝青冷再生混合料,這主要是,行車道和超車道路面芯樣承受了車輛荷載作用,芯樣的壓密變形基本完成,在試驗加載過程中車轍變形量相對較小,在長時間服役過程中,由于老化瀝青發揮黏結強度,使得路面芯樣的黏聚力增大,黏結強度提高,乳化瀝青冷再生混合料中接觸界面黏結強度的提高,有助于改善冷再生混合料的低溫抗裂性能,壓密作用提高了集料的骨架嵌擠強度,這有助于改善冷再生混合料的抗變形能力。

4 結論

(1)乳化瀝青路面試驗段的典型病害為反射裂縫,改建加鋪乳化瀝青冷再生結構層由于下承層病害處理不徹底導致的反射裂縫主要發生在服役初期(1~3 a)。服役6 a、承受了16 763 922次累計當量軸次作用后,乳化瀝青冷再生路面的PCI,RDI,RQI,PSSI指標分別下降至92.9(優)、89(良)、90.2(優)、93.6(優),試驗段乳化瀝青冷再生路面表現出了優異的耐久性能和良好的服務水平。

(2)隨著服役年限增加,在行車荷載作用下,乳化瀝青冷再生路面芯樣的劈裂強度、無側限抗壓強度、動態壓縮模量、三軸剪切黏聚力和內摩擦角力均呈增大趨勢,乳化瀝青冷再生路面芯樣的力學強度不減反增。服役6 a后乳化瀝青冷再生路面芯樣的劈裂強度、無側限抗壓強度、動態壓縮模量、黏聚力分別達到了0.471~0.525 MPa,1.401~1.901 MPa,4.191~4.642 MPa,8 759~10 764 MPa,0.471~0.525 MPa。相較于室內新成型乳化瀝青冷再生混合料,服役6 a后乳化瀝青冷再生路面芯樣的劈裂強度、無側限抗壓強度、動態壓縮模量、黏聚力分別提高了2.08~2.83倍、1.86~2.06倍、1.67~2.05倍、0.27~0.53倍。

(3)相同服役年限,硬路肩處乳化瀝青冷再生路面芯樣的混合料的力學性能和高低溫性能排序為:硬路肩處芯樣>超車道芯樣>行車道芯樣。服役6 a后乳化瀝青冷再生路面芯樣的預切口彎拉強度和斷裂能密度可達到3.712~4.525 MPa和545.8~799.4 J/m2,為室內新成型乳化瀝青冷再生混合料預切口彎拉強度和斷裂能密度的1.36~1.66倍和2.63~3.85倍。

(4)在乳化瀝青強度形成初期,冷再生中的RAP主要起到“黑色集料”作用,而在服役期間,受水泥水化反應、二次壓密作用及新舊瀝青浸潤、融合作用的影響,舊瀝青重新發揮出黏結強度,從而顯著提高了乳化瀝青冷再生混合料的力學強度與高低溫路用性能,且老化瀝青發揮黏結強度對冷再生混合料力學性能的貢獻大于服役期間乳化瀝青冷再生混合料承受荷載二次壓密作用。