乳膠水泥砂漿灌入式瀝青混凝土路用性能與力學響應研究

汪 成,宋 志

(1.長安大學 公路學院,陜西 西安 710064;2.山東高速股份有限公司,山東 濟南 250000)

0 引言

我國《公路瀝青路面設計規范》(JTG D50—2017)中規定,高速公路路面結構設計年限為15 a,而實際情況下,瀝青路面在運營2~3 a后就開始出現早期病害,大部分路面在5~8 a時開始進入大面積維修階段。高溫永久變形和車轍是瀝青路面在重載和高溫條件下最易產生的病害[1-4]。利用水泥混凝土路面剛度大的特性可有效改善路面車轍問題,但其本身存在的接縫復雜、養生時間長等缺點同樣難以克服[5-6]。

灌入式路面是結合水泥混凝土和瀝青混凝土兩種路面特點博采眾長而形成的一種新型路面結構型式,混合料中骨架比例因水泥砂漿存在而增大[7],通過耦合集料間嵌擠作用和水泥凝結硬化形成的強度來提升結構層抵御荷載的能力,使灌入式路面具備“剛柔并濟”的特性,同時水泥砂漿的加入相對而言減少了瀝青的相對比例,從而降低混合料的溫度敏感性[8-9]。法國在20世紀50年代開始研究半柔性路面,因其耐熱性良好,主要應用于飛機跑道[10]。20世紀90年代,美國在混合料中引入了3%的波特蘭水泥,提升了材料的各項性能,并廣泛應用于各類型道路上[11]。國內對水泥砂漿灌入式復合路面研究較晚,主要還是在針對某一性能進行研究,缺乏基于實體工程的深入研究[12]。填充在基體混合料中的水泥砂漿充分水化后可提升路面的抗滑、抗裂和抗車轍性能[13-14],但發現灌入式路面仍存在易開裂、飛散的缺陷。目前國內僅江蘇、河南、陜西等地開展了水泥砂漿灌入式半柔性路面小面積試驗段鋪筑,尚未達到大面積應用階段[15-18]。

為提升灌入式路面綜合服役性能,本研究引入乳膠改性劑,利用乳膠水泥砂漿灌入開級配瀝青混合料制備乳膠水泥砂漿灌入式復合路面混合料,使路面同時具備高強、高溫抗車轍、抗剪等特性。

1 原材料性能

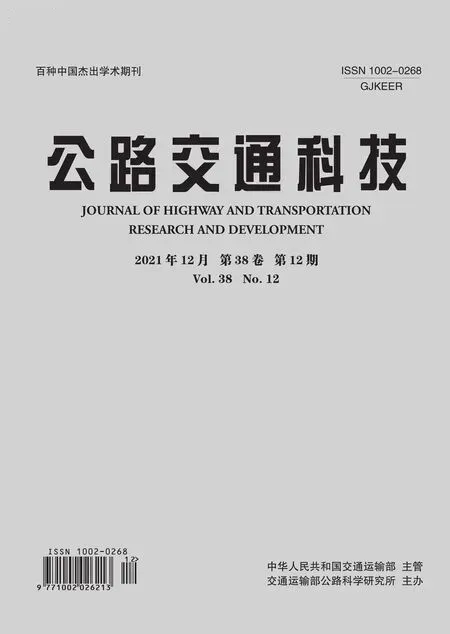

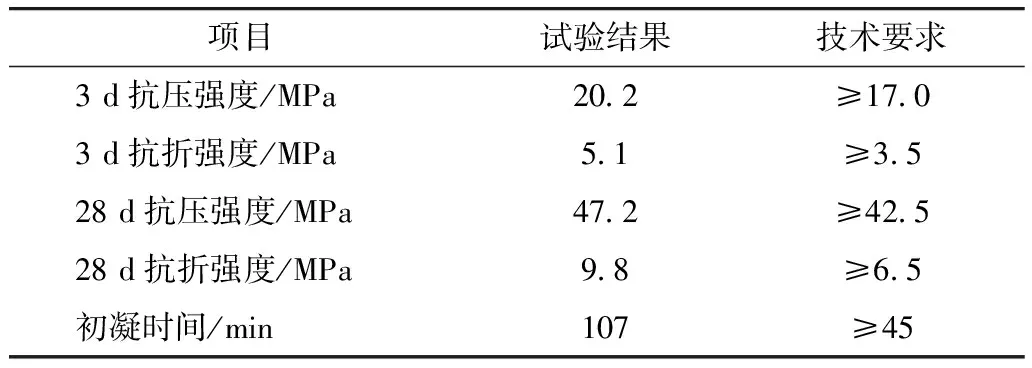

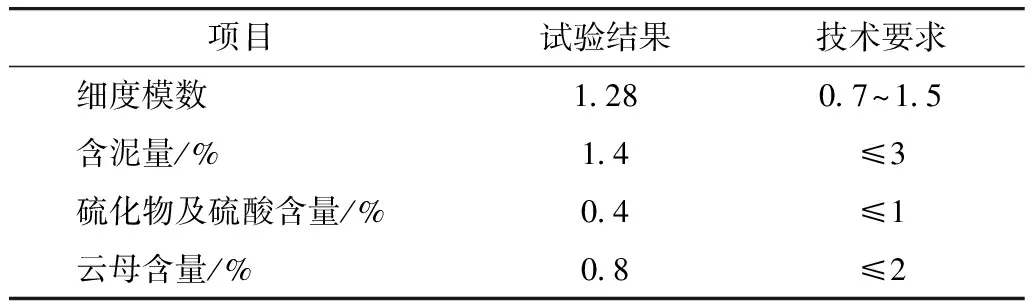

采用P.O 42.5普通硅酸鹽水泥、特細砂和乳膠粉復配得到灌入效果好、高溫抗變形及界面性能優異的乳膠水泥砂漿,水泥、特細砂、乳膠粉基本性能如表1~3所示。

表1 水泥試驗項目及技術要求

表2 砂試驗項目及技術要求

表3 乳膠粉試驗項目及技術要求

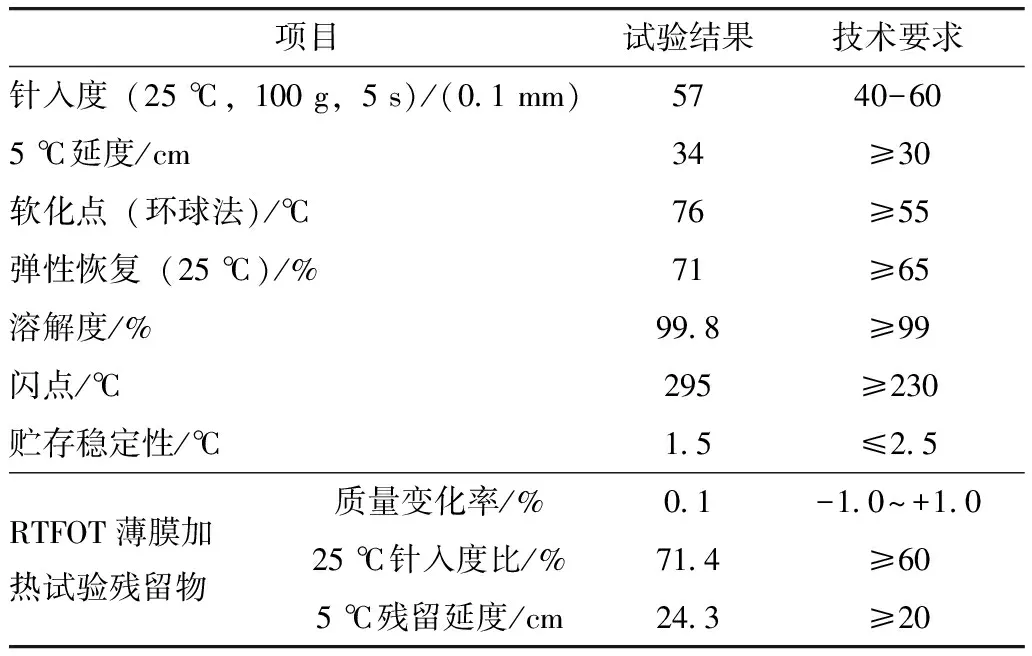

使用滿足技術規范要求的SBS 改性瀝青和集料,相關技術指標如表4所示。

表4 SBS改性瀝青技術指標

2 乳膠水泥砂漿配比優化研究

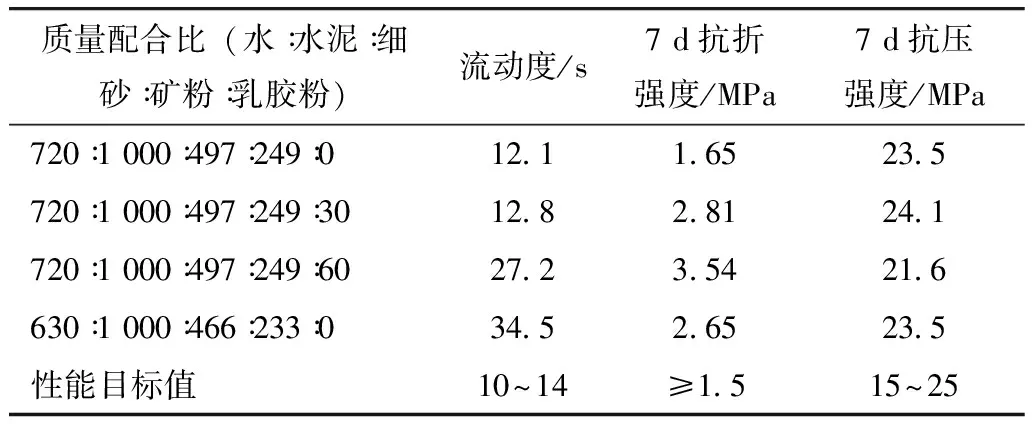

水灰比、細料和礦料的用量會影響到水泥砂漿的工作性和強度,從而影響后續水泥砂漿的灌入效果,為保證砂漿兼具性能和灌入度要求,在已有研究成果的基礎上,通過不同配比水泥砂漿下的流動度、7 d抗折和7 d抗壓強度指標確定乳膠水泥砂漿的最優配比,試驗結果如表5所示。

表5 不同配合比下乳膠水泥砂漿性能

試驗結果表明,較大的水灰比有利于砂漿流動性的提高,但是會使得砂漿的抗折和抗壓強度有一定損失。拌和水泥砂漿過程中加入乳膠粉,拌和物流動性有所降低,但硬化后會提升砂漿的7 d抗折強度,同時,水泥砂漿的離析現象也因加入乳膠粉得到有效緩解。因此,確定水∶水泥∶細砂∶礦粉∶乳膠粉=720∶1 000∶497∶249∶30的比例作為灌入基體瀝青混合料的水泥砂漿質量配比。

3 開級配瀝青混凝土設計

前期研究表明,現有排水瀝青路面的大孔隙瀝青混合料級配不適合進行水泥砂漿的灌入,為提升砂漿灌入效果,本研究在借鑒具有30多年成功經驗的日本半柔性路面級配組成設計經驗的基礎上,設計了適合于水泥砂漿灌入要求的GOAC-13和GOAC-16級配。

3.1 GOAC-13配合比設計

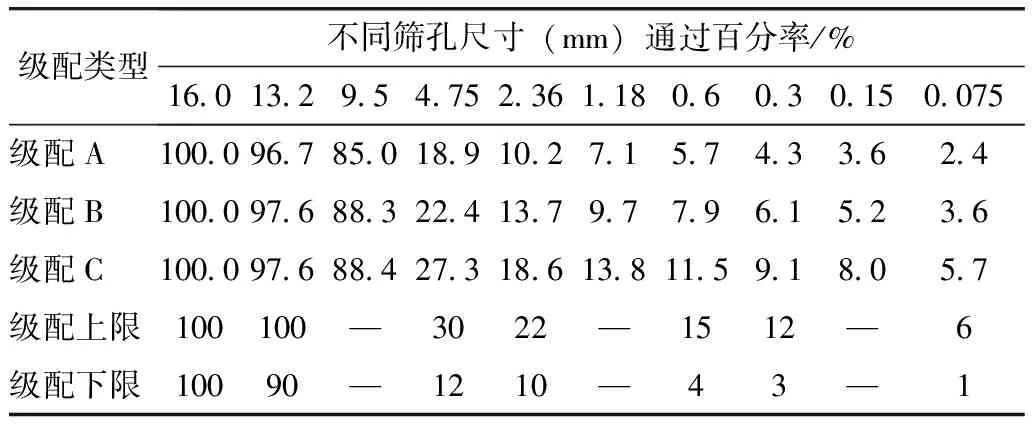

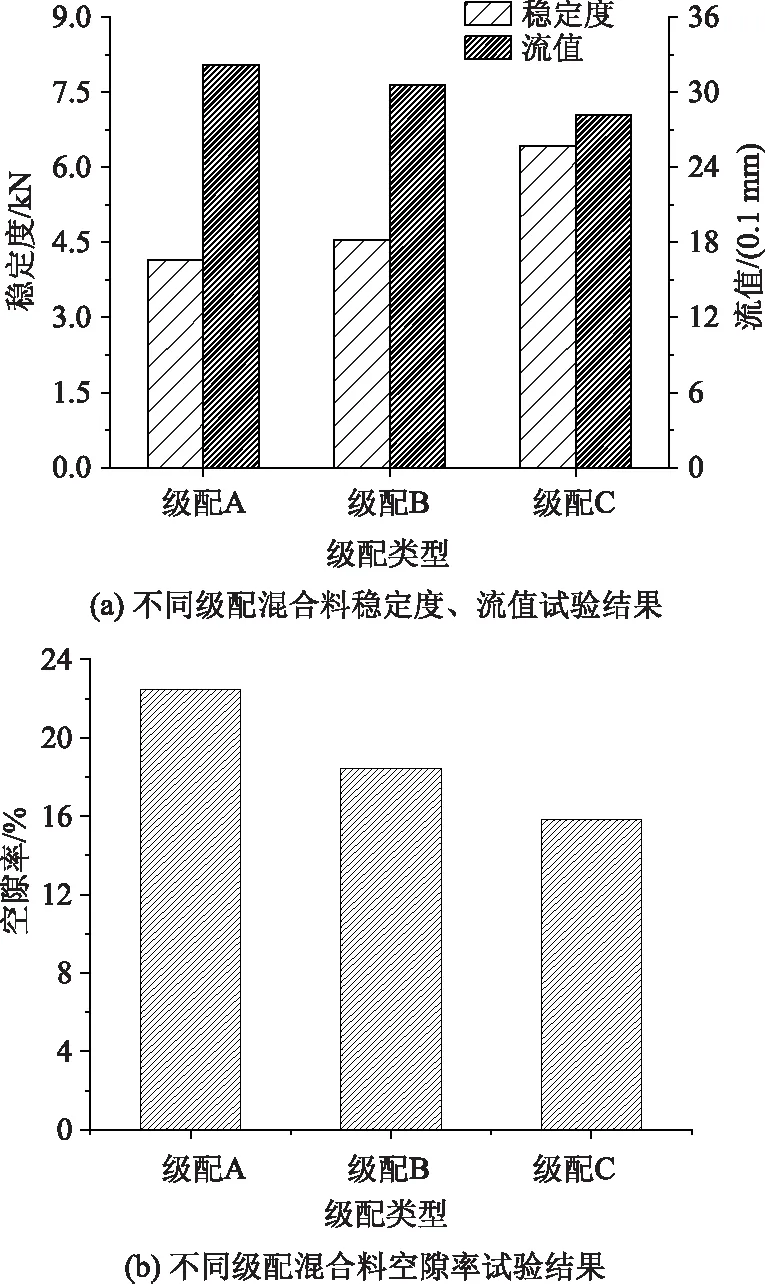

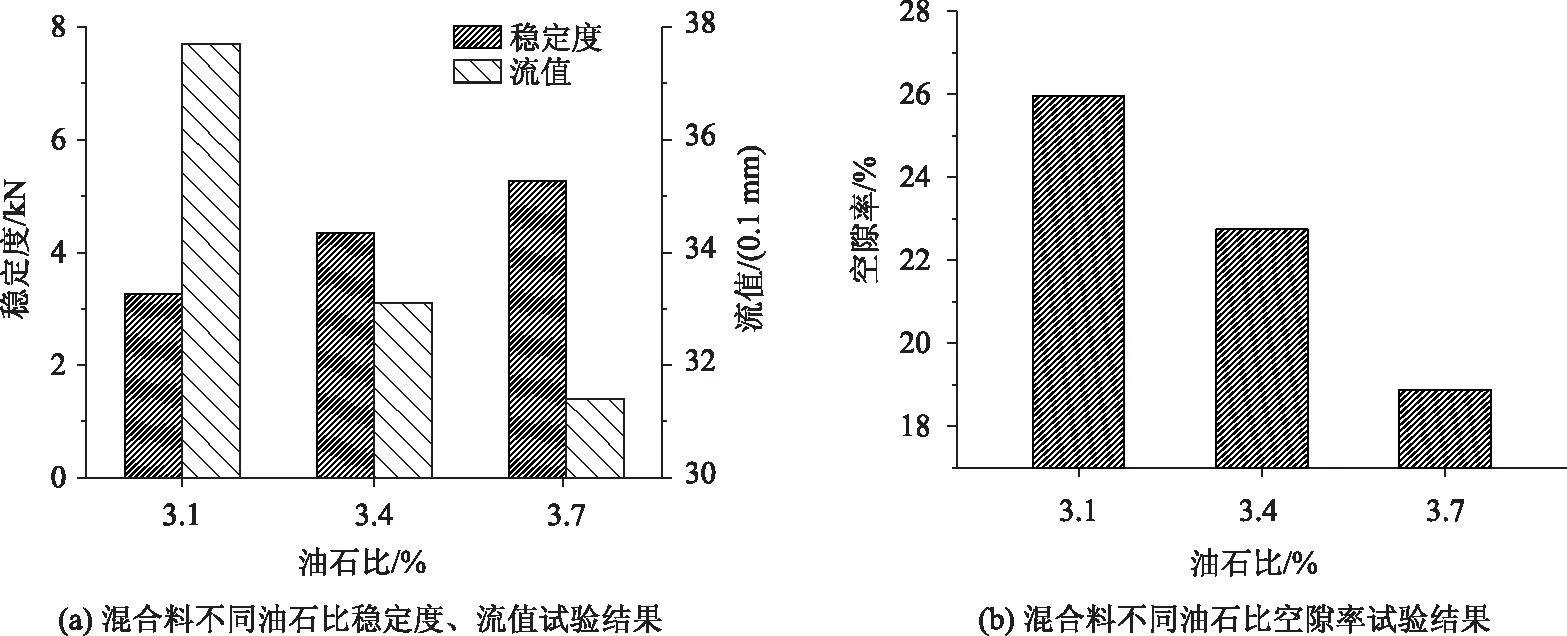

參考GOAC-13級配設計范圍設計粗、中、細3種級配A,B,C級配設計組成結果如表6所示。以3.4%為初始油石比制備不同級配下的馬歇爾試件,通過測試3種混合料的馬歇爾穩定度、流值和空隙率確定設計級配,穩定度要求>3.5 kN,流值要求范圍為20~40(0.1 mm),空隙率要求為20%~28%,試驗結果如圖1所示。

表6 3種級配設計組成

圖1 級配A,B,C的馬歇爾試驗結果

圖1表明,級配A,B,C下制備馬歇爾試件均滿足穩定度和流值要求,而B,C不滿足空隙率在20%~28%的范圍要求,故以級配A作為GOAC-13混合料設計級配。采用3.4%為基礎油石比,0.3%為步長成型馬歇爾試件,以馬歇爾穩定度、流值和空隙率確定級配A的最佳油石比,試驗結果如圖2所示,確定GOAC-13混合料的最佳油石比為3.4%。

圖2 馬歇爾試驗結果

3.2 GOAC-16配合比設計

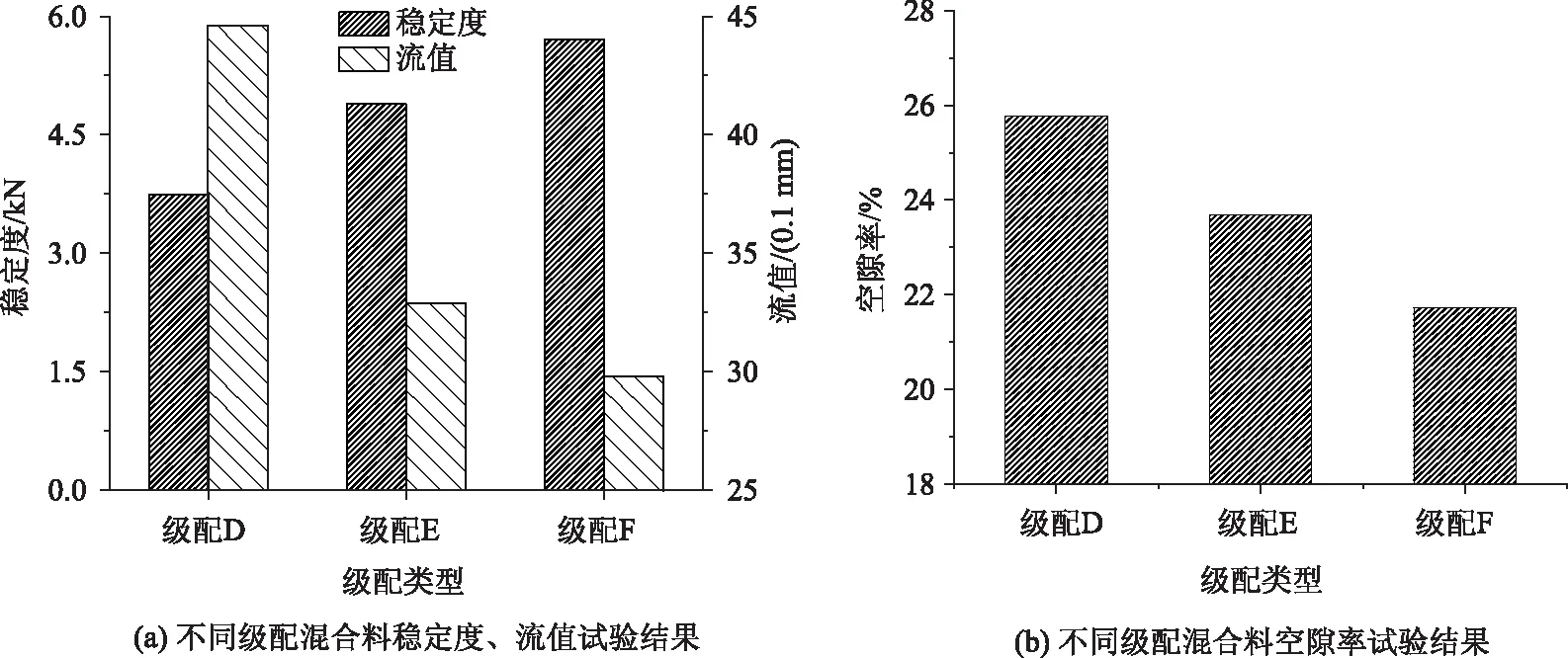

參考GOAC-16級配設計范圍設計粗、中、細3種級配D,E,F級配設計組成結果如表7所示。以3.2%為初始油石比制備不同級配的馬歇爾試件,通過測試3種混合料馬歇爾穩定度、流值和空隙率確定設計級配,穩定度要求>3.5 kN,流值要求為20~40(0.1 mm),空隙率要求為20%~28%,為后續基體混合料與乳膠水泥砂漿復配做準備,馬歇爾試驗結果如圖3所示。

表7 3種級配的設計組成

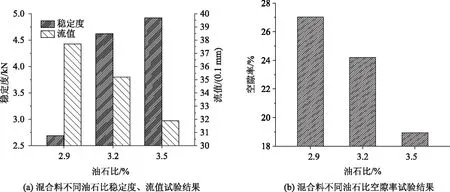

圖3表明,級配D的穩定度和流值均不滿足GOAC-16技術要求,故并排除。級配D和級配E在滿足穩定度和流值的前提下,后者空隙率更大,更適合作為水泥砂漿灌入材料的基體材料,因而選用級配E作為GOAC-16混合料的設計級配。以3.2%為基礎油石比,步長0.3%制備馬歇爾試件,養護后通過馬歇爾穩定度、流值和空隙率確定GOAC-16混合料的最佳油石比為3.2%,結果見圖4。

圖3 級配D,E,F馬歇爾試驗結果

圖4 馬歇爾試驗結果

4 灌入式復合路面混合料路用性能研究

成型好的乳膠水泥砂漿灌入式瀝青混合料試件,采用溫度為(20±1)℃,濕度為90%的條件進行養護,7 d后脫模進行水穩定性能、高溫性能、低溫抗裂性、抗剪和疲勞性能等路用性能試驗,與AC-13和AC-16級配的SBS改性瀝青混合料進行對比,評價乳膠水泥砂漿灌入式復合路面混合料的路用性能。為減小乳膠水泥砂漿的灌入效果對混合料性能的影響,以灌漿飽和度作為評價指標,在不同級配的最佳灌漿飽和度下進行后續性能試驗。

4.1 水穩定性能

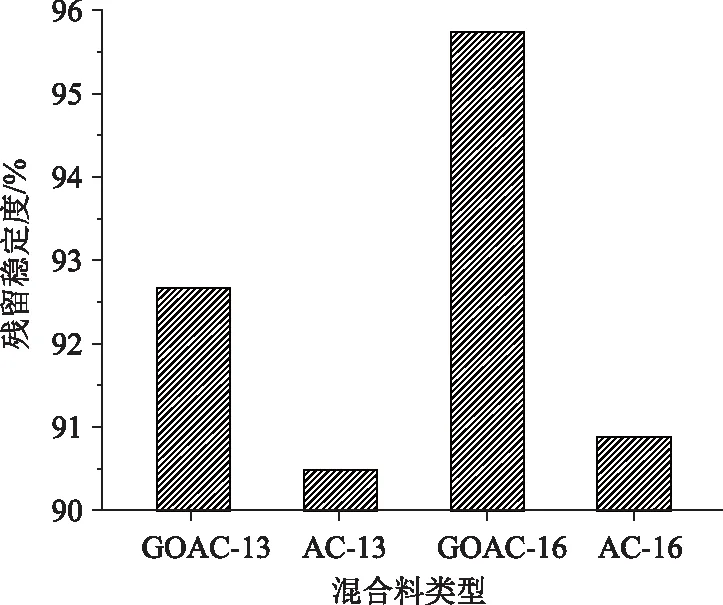

以殘留穩定度和劈裂強度比作為評價指標,試驗結果如圖5和圖6所示。

注:GOAC-13的灌漿飽和度均值為97.2%,GOAC-16的灌漿飽和度均值為96.7%。

注:GOAC-13的灌漿飽和度均值為95.9%,GOAC-16的灌漿飽和度均值為96.5%。

經過圖5和圖6的試驗結果分析可知,乳膠水泥砂漿灌入式瀝青混合料的浸水殘留穩定度和凍融劈裂殘留強度比都保持在較高水準,整體表現出較好的水穩定性能。乳膠水泥砂漿灌入式瀝青混合料的殘留穩定度高于SBS改性瀝青混合料,而劈裂強度比則呈現相反的規律。分析可知,水泥為水硬性膠凝材料,即使在高溫和高濕環境下也可水化形成強度,灌入材料強度的增長可彌補基體混合料因溫度上升導致的界面黏結力下降,使得乳膠砂漿灌入式復合路面混合料較SBS改性瀝青混合料相比強度損失較小,表現為水穩定性較好。而在凍融劈裂試驗中,試件需在-18 ℃環境條件下靜置16 h,低溫下水泥水化進程停止,水泥砂漿強度無法形成,且已形成的水化產物在低溫和外力作用下呈現易脆裂的特性,造成混合料內部結構破壞,導致乳膠水泥砂漿灌入式瀝青混合料強度大幅降低,其凍融劈裂結果較SBS改性瀝青混合料劈裂強度比相比更低。因而,乳膠水泥砂漿灌入式瀝青混合料更適合在南方高溫地區應用,避免因凍融循環導致混合料水穩定性劣化。

4.2 高溫性能

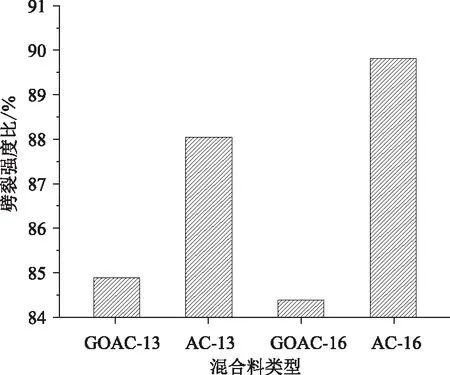

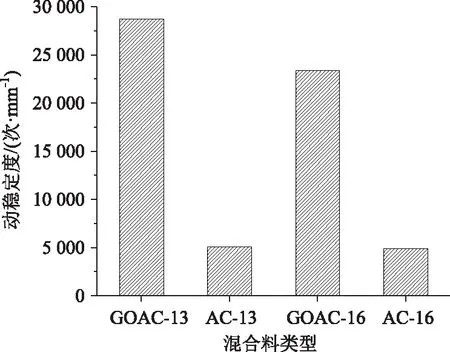

以車轍試驗的動穩定度作為評價指標,對不同混合料類型和不同級配下的車轍試件進行試驗。試驗結果如圖7所示。

注:GOAC-13的灌漿飽和度均值為96.6%,GOAC-16的灌漿飽和度均值為96.8%。

由圖7可知,瀝青作為典型的黏彈性材料,高溫時會產生流變特性,而水泥砂漿作為剛性材料,溫度敏感性較差,水泥水化完全后在混合料內部形成三維網狀結構,形成骨架作用的同時限制瀝青流動,從而改善混合料的高溫性能。在灌漿飽滿度相近的情況下,經過多次試驗發現GOAC-13混合料的高溫性能優于GOAC-16,不同于以往AC-16混合料高溫性能優于AC-13的認知,說明細料更容易被水泥砂漿裹附形成強度,混合料整體剛度增大,表現為動穩定度增大,混合料的高溫性能優異。

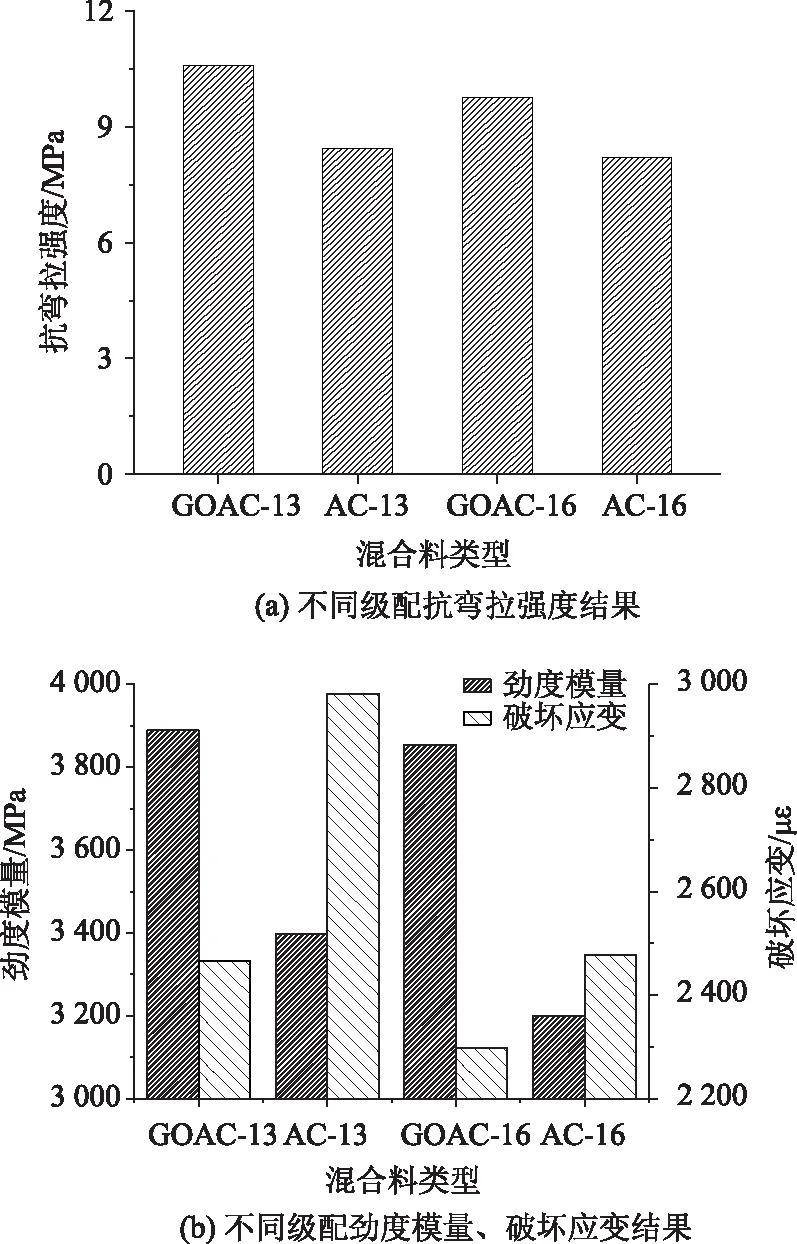

4.3 低溫抗裂性

以-10 ℃低溫小梁彎曲試驗的破壞彎拉應變作為評價指標,對不同混合料類型和級配下的小梁試件進行試驗。結果如圖8所示。

注:GOAC-13的灌漿飽和度均值為96.9%,GOAC-16的灌漿飽和度均值為96.0%。

由圖8分析可知,GOAC-13的抗彎拉強度最高,GOAC-16次之,而AC-13和 AC-16相差無幾,強度最低。勁度模量與抗彎拉強度的趨勢一致,而破壞應變則相反。分析可知,水泥砂漿凝結硬化后剛度大,模量大,低溫環境下收外力作用容易開裂,混合料產生脆裂現象。而SBS改性劑所具備的三維網絡結構可有效提升混合料的低溫抗裂性能,一定程度上彌補了強度的損失,混合料的低溫抗裂性能雖有降低,但仍滿足現行規范要求。

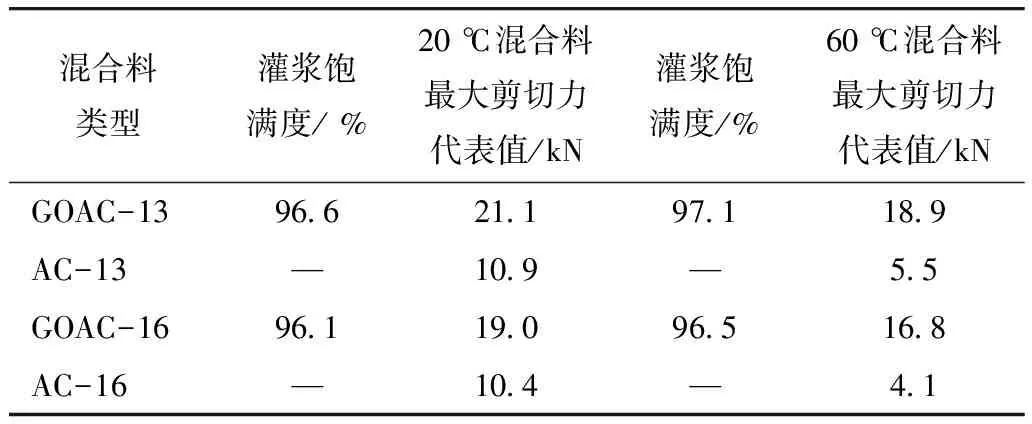

4.4 抗剪性能

為評價乳膠水泥砂漿灌入式瀝青混合料的抗剪性能,采用萬能試驗機以直接剪切試驗的最大剪切力作為評價指標,對不同混合料類型和級配下的試件進行試驗。試驗結果如表8所示。

表8 混合料剪切試驗結果

由表8分析可知,灌入乳膠水泥砂漿可顯著提升混合料20 ℃和60 ℃下的抗剪切能力,尤其是在60 ℃下的改善效果更為顯著。瀝青作為典型的黏彈性材料,隨著溫度升高其流變特性更加明顯,而水泥水化產物和乳膠形成的三維網絡結構可以限制瀝青的流動,從而在荷載作用下提升混合料的抗變形能力。同時,高溫可以促進水泥水化產物的生成,使混合料結構更加穩固,大大提升混合料的抗變形能力。

4.5 疲勞性能

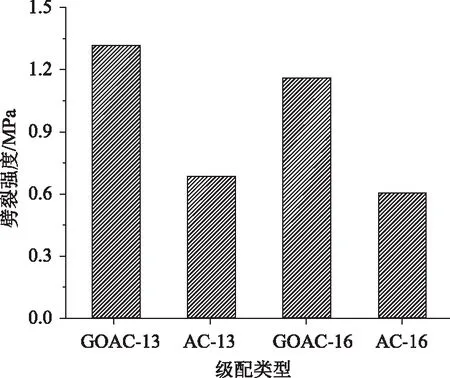

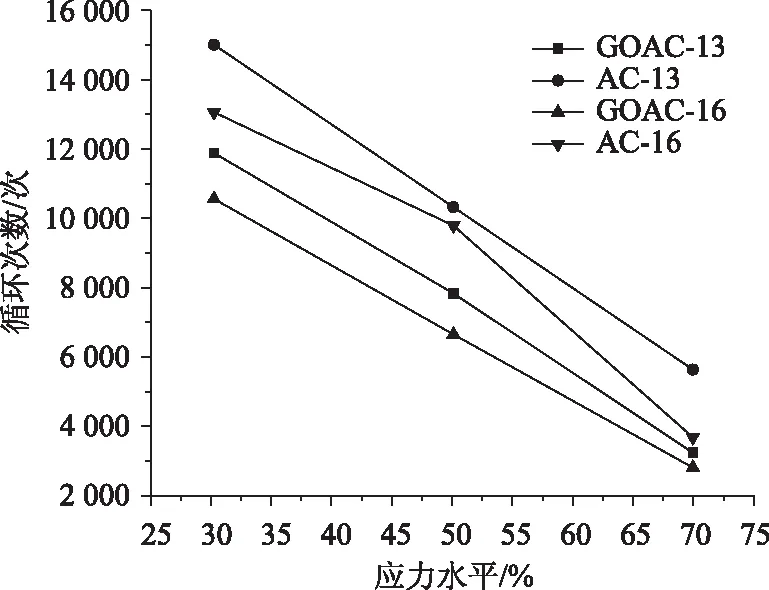

采用UTM試驗機開展疲勞性能試驗,以疲勞壽命作為評價指標,對不同混合料類型和級配下的試件進行試驗。試驗采用應力控制的方式,預壓力為10 kPa,預壓時間為1 min。施加的荷載為正弦脈沖荷載,荷載為混合料劈裂強度的30%,50%,70%;脈沖時間0.1 s,間隔0.9 s,試驗溫度為20 ℃。試驗結果如圖9~圖10所示。

圖9 混合料劈裂強度結果

圖10 混合料疲勞試驗結果

由圖9和圖10數據可知,混合料級配對劈裂強度的影響較小,累計變形也相差不大。加入乳膠水泥砂漿可以顯著提升混合料的劈裂強度,減小同種應力水平下的累計變形,但卻降低了材料的循環次數,即疲勞壽命。分析可知,水泥砂漿硬化后是一種剛性材料,模量大,硬度高,但易產生裂縫。雖與柔性材料復合,界面連接處裂縫風險仍舊較高,易破壞結構完整性。為了降低水泥砂漿對灌入式路面混合料抗疲勞性能的影響,在實際工程中,應選用黏結效果更好的膠結料,提高水泥砂漿對瀝青混合料界面的黏附性能,以避免混合料出現界面破壞和內部裂縫,造成疲勞性能的降低。

5 灌入式路面力學特性模擬研究

本研究采用ABAQUS有限元軟件的力學分析部分深入了解灌入式復合路面結構這種新型路面的力學特性。

5.1 有限元模型

針對我國現行規范中對高速公路路面厚度的設計規范,上面層采用4 cm,下面層采用8 cm,水穩基層厚度為40 cm,土基厚度為500 cm。設計3種路面混合料方案,設計方案如下。

(1)雙層改性瀝青:上、下面層均采用SBS改性瀝青混合料。

(2)單層灌入式復合路面:上面層采用細粒式SBS改性瀝青混合料,下面層采用乳膠水泥砂漿灌入式復合混合料。

(3)雙層灌入式復合路面:上、下面層均采用乳膠水泥砂漿灌入式復合混合料。

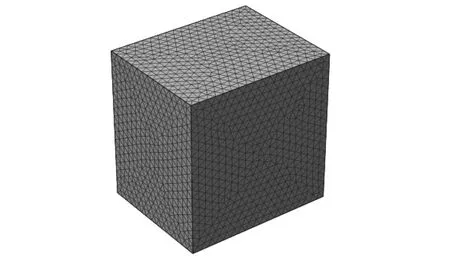

為更好模擬路面受力情況,采用長5 m,寬4 m的平面模擬路面面層,擴大尺寸反映半無限大空間基礎特性。有限元模型如圖11所示。荷載模型如圖12所示。

圖11 三維有限元模型

圖12 雙圓均布荷載(單位:MPa)

5.2 力學性能數值模擬結果分析

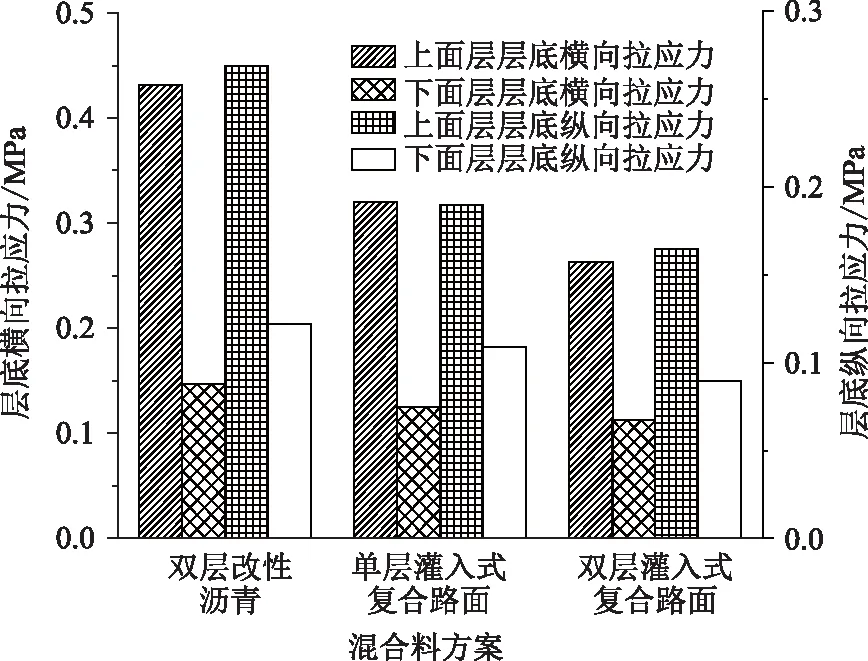

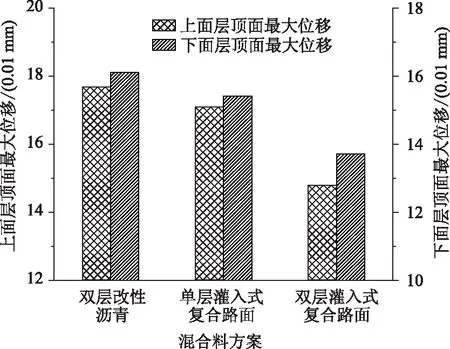

通過模擬得到雙層改性瀝青路面、單層灌入式復合路面、雙層灌入式復合路面在不同結構層厚度下各層層底橫向和縱向拉應力及頂面最大位移,結果如圖13所示。

圖13 不同路面混合料層底應力

由圖13層底橫向拉應力和縱向拉應力可知,水泥砂漿可有效降低路面的層底拉應力,保證路面結構安全,且乳膠改性砂漿復合路面的對縱向拉應力的貢獻更為顯著,且單、雙層灌入式應力值差別較小。由圖14頂面最大位移可知,乳膠水泥砂漿灌入式瀝青路面的位移較小,水泥砂漿作為剛性材料,可有效抵抗路面變形,證明其可以應用于公路各結構層中。

圖14 不同路面混合料頂面位移

6 結論

本研究通過大量的室內試驗及數值仿真,對乳膠水泥砂漿灌入式復合路面進行了較為深入的研究,主要結論如下。

(1)乳膠水泥砂漿灌入式瀝青路面中乳膠水泥砂漿最優質量配比為水∶水泥∶細砂∶礦粉∶乳膠粉=720∶1 000∶497∶249∶30。

(2)設計出適合于乳膠水泥砂漿灌入要求的GOAC-13和GOAC-16混合料,確定了兩種混合料的最佳油石比分別為3.4%和3.2%,且兩種級配下的大孔隙瀝青混合料的灌漿飽和度均在96%以上,實現水泥砂漿的飽滿灌入。

(3)以動穩定度、殘留穩定度、劈裂強度比、破壞彎拉應變、最大剪應力和循環次數分別評價混合料的高溫、抗水損害、低溫、抗剪和疲勞性能。結果表明,加入乳膠水泥砂漿可明顯改善混合料的高溫穩定性和抗剪性能,水穩定性需要結合實際情況做出適當調整,低溫性能雖略有降低,仍可滿足規范最低要求。混合料的疲勞壽命一定程度上有所降低。

(4)對SBS改性瀝青面層、單層和雙層灌入式復合路面結構的路面彎沉、彎拉應力/應變、剪應力/應變等進行分析,發現灌入式復合路面各層層底應力、荷載作用下最大位移更小,表明該種結構具有更好的抗變形能力。

(5)下一步研究方向:進一步研究乳膠水泥砂漿基體瀝青混合料配合比設計理論和方法;乳膠水泥砂漿包含水、水泥、礦粉、細砂、乳膠粉、改性劑,需進一步研究水膠比、砂種類、砂膠比等對乳膠水泥砂漿性能的影響,研究乳膠水泥砂漿配合比設計方法;進一步研究齡期、水膠比、砂膠比、瀝青膠結料、乳膠等的加入對乳膠水泥砂漿灌入式瀝青路面路用性能的影響。