風冷金屬雙極板燃料電池冷啟動性能研究

余纖纖, 常華偉, 涂正凱

(華中科技大學能源與動力工程學院,湖北武漢 430074)

質子交換膜燃料電池(PEMFC)是一種高效清潔的能量轉換裝置[1],風冷金屬雙極板燃料電池簡化了傳統燃料電池的冷卻、空氣供給和加濕等系統,大幅降低了系統的質量,使其在便攜式移動電源方面應用潛力巨大。然而低溫啟動能力仍是制約其商業應用的主要障礙之一。燃料電池啟動過程中產生水,低溫環境下燃料電池膜電極組件(MEA)中殘存的水易凍結,冰的形成也會對MEA 的結構產生嚴重破壞[2],需要在啟動前對電堆進行預熱[3],PEMFC 冷啟動特性對提高電堆的性能和壽命起著關鍵作用。PEMFC 冰點以下啟動主要有停機除水與啟動加熱兩個過程[4],關于PEMFC 冷啟動前人做了大量相關研究。K. Jiao 等[5]發現燃料電池在-3 ℃條件下可通過調整電流密度自啟動成功。鄧鵬等[6]通過三維非穩態仿真模擬熱空氣將電堆從- 20 ℃升溫至冰點以上。Hosseinzadeh 等[7]通過水熱管理實現質子交換膜燃料電池叉車-25 ℃冷啟動。Luo 等[8]采用數值模擬的方法,探究了通過氫氧催化反應實現-40 ℃啟動的可行性及其啟動策略。同時,相關研究結果表明,當環境溫度過低的時候利用電化學反應產生的熱量不足以提高燃料電池的溫度實現自啟動[9],需要輔助裝置對電堆進行預熱。

由于金屬雙極板相較于石墨雙極板熱容更小,導熱更快,本文針對極端嚴寒條件下風冷金屬雙極板燃料電池的快速啟動提出了采用陰極流道鋪設電熱絲加熱的啟動方案。該方案可以解決極端嚴寒條件下風冷燃料電池常規冷啟動可能失敗的問題,從而為風冷金屬板燃料電池在嚴寒地區的應用提供了技術支撐。

1 風冷金屬雙極板燃料電池冷啟動模型

1.1 風冷金屬雙極板燃料電池幾何模型及冷啟動過程傳熱分析

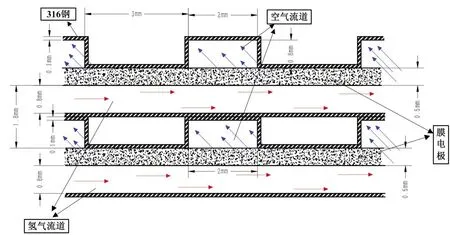

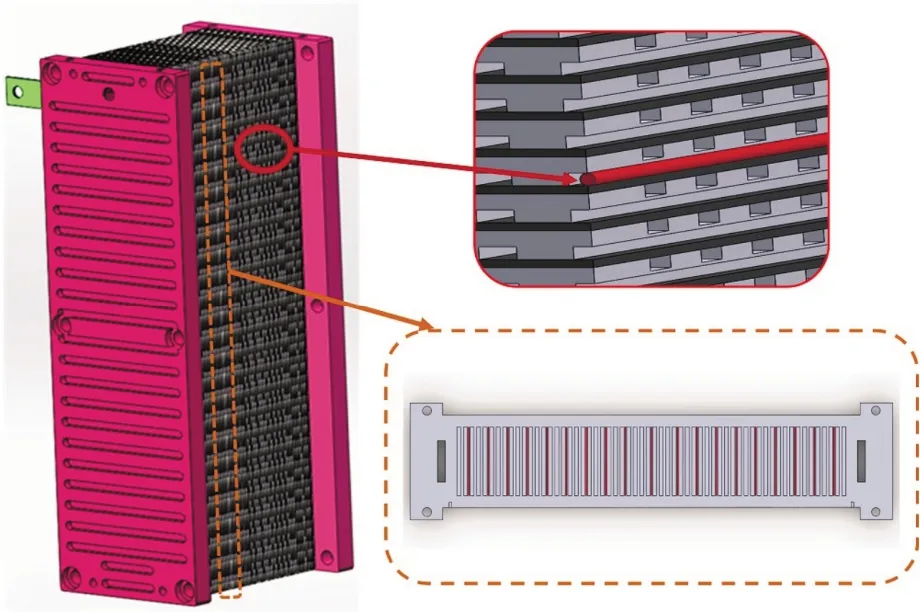

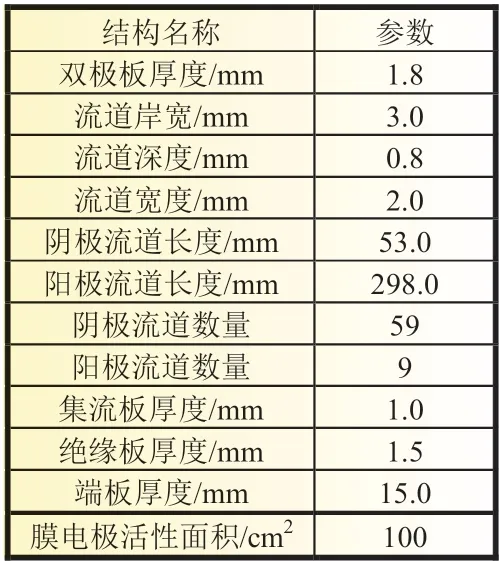

燃料電池電堆由23 片活性面積為100 cm2的單電池組成,電堆輸出功率500 W。電堆內部流道排列呈“蜂窩狀”結構,在空間上線性排列,左右嚴格對稱,因此在計算時可利用對稱性計算一半電堆,縮小計算量。雙極板流道采用平直流場,陰極側流道和陽極側流道相對合二為一,壓制成為雙極板,兩側分別流空氣和氫氣,內側形成空腔。雙極板為金屬沖壓板,結構如圖1 所示,電堆結構如圖2 所示,模型結構參數如表1 所示。

圖1 風冷堆金屬雙極板殼層結構參數

圖2 風冷金屬雙極板燃料電池電堆

表1 模型結構參數

本研究采用雙極板陰極流道插入電阻絲的加熱方式預熱,通過電堆的吸熱量與散熱量之和來確定電阻絲發熱功率與加熱時間,采用橫縱間隔不同數量的陰極流道來探究最佳布置方式。在電堆加熱過程中,由電熱絲提供熱量來加熱金屬雙極板、膜電極、集流板、絕緣板、端板等組件,由于周圍環境溫度過低,電堆與環境之間的散熱不可忽略,電熱絲的加熱功率需要在滿足散熱的情況下持續對電堆加熱。

1.2 風冷金屬雙極板燃料電池冷啟動數學模型

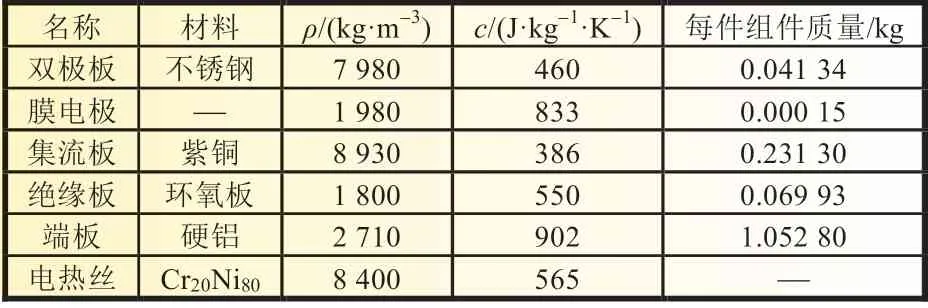

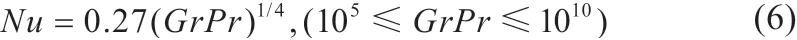

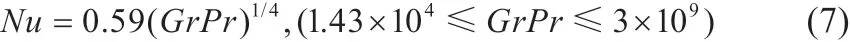

風冷金屬雙極板燃料電池電堆系統在-40 ℃的環境中啟動預熱時,首先需要考慮電堆和系統部件升溫到冰點所需要的熱量[10]。電堆物性參數如表2 所示,按照質量分數計算其熱容量:

表2 電堆主要部件材料物性參數

式中:c為比熱容;m為質量;n為組件數量;bp 為雙極板;MEA為膜電極;cp 為集流板;ip 為絕緣板;ep 為端板。

電堆在低溫環境下各組件升溫到冰點所需要的熱量:

式中:Cm為電堆熱容量;ΔT為電堆溫升值。

1.3 散熱條件及電熱絲功率計算

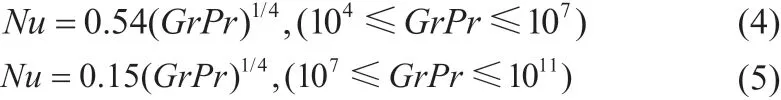

端板處與外部大空間冷環境接觸,與環境溫度-40 ℃自然對流換熱,計算公式如下:

格拉曉夫數(Grashof):

式中:g為重力加速度;αν為體脹系數;Δt為溫差;l為電堆換熱面特征長度;ν為空氣運動粘度。

努塞爾數(Nusselt):

電堆上表面:

電堆下表面:

電堆側面:

與冷環境對流換熱系數:

式中:Pr為普朗特數;λ 為空氣導熱系數。

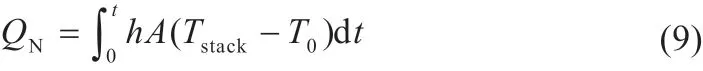

電堆自然對流散熱量:

電堆輻射換熱量:

電熱絲提供熱量:

電熱絲發熱功率:

式中:PR為電熱絲發熱功率;Δt為電熱絲通電發熱時間。

2 風冷金屬雙極板燃料電池冷啟動預熱方案數值模擬

2.1 燃料電池低溫預熱方案設計

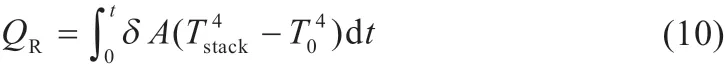

電熱絲放置在陰極流道內,要保證電堆升溫均勻,設計六種電熱絲布置方案。圖3 所示為電熱絲布置方案簡圖。

圖3 陰極鋪設電熱絲預熱方案

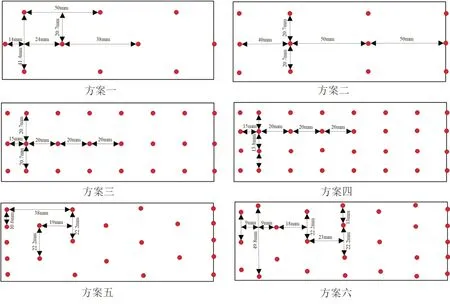

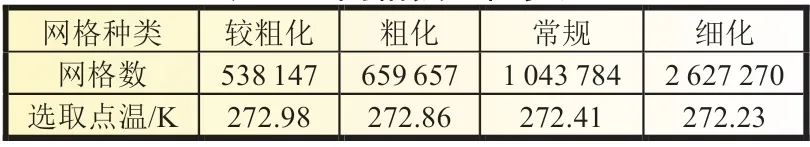

2.2 求解方法及網格獨立性驗證

上述燃料電池電堆冷啟動預熱采用商用軟件COMSOL5.4 求解,通過導熱瞬態物理場進行計算分析。為使結果的精度得到保證同時計算量適中,進行網格獨立性驗證,如表3 所示。選取方案一鋪設方式第一層MEA 上第29.5條陰極流道中間點預熱后的溫度比較了四種不同粗細網格的計算結果(模型網格總數1 043 784 可以達到精度要求)。

表3 網格獨立性驗證

對電堆預熱過程做出以下假設:(1)上次電堆停機后內部水被吹掃干,啟動前不存在自由態水;(2)氣體擴散層、催化層、質子交換膜各向同性,各層之間無接觸熱阻;(3)預熱前燃料電池電堆為低溫環境溫度,電堆內部溫度均勻;(4)預熱過程不考慮流道中的氣體隨溫度升高體積膨脹所引起的流動;(5)不考慮流道以外的結構部件,其升溫吸熱過程折合為向外熱通量代替。

3 結果與討論

3.1 電堆整體升溫性能

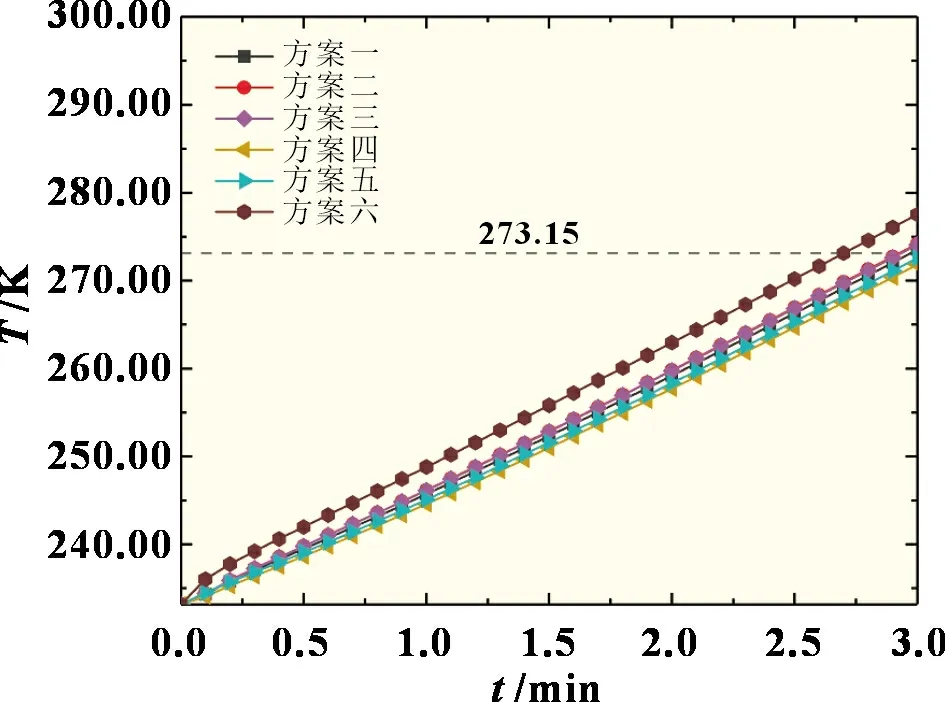

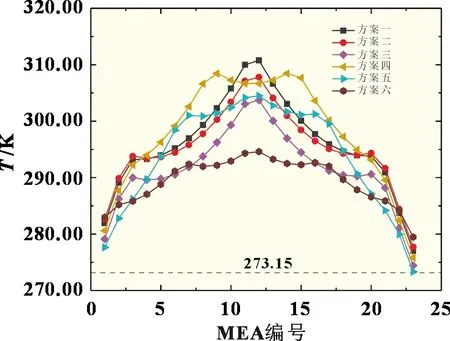

在實際情況中,電熱絲釋放熱量主要加熱金屬雙極板及膜電極組件,端板、絕緣板、集流板部分升溫僅靠導熱,短時間升溫效果不明顯,因此電阻絲發熱功率利用1.2 及1.3 節數學模型及散熱條件確定,其中Qstack以雙極板與膜電極升溫吸熱量為主進行計算。方案一到六均采用200 W 發熱功率預熱,電堆MEA 平均溫度分布隨時間變化如圖4 所示,3 min 后膜電極平均溫度升溫至冰點左右,故加熱時間控制3 min 較為合適。為探究電堆整體升溫均勻性,將電堆23 片膜電極從上到下標記為1~23 號,六個方案電堆MEA 溫度如圖5 所示。

圖4 各方案膜電極平均溫度隨時間變化

圖5 各方案膜電極200 W 加熱3 min 升溫情況

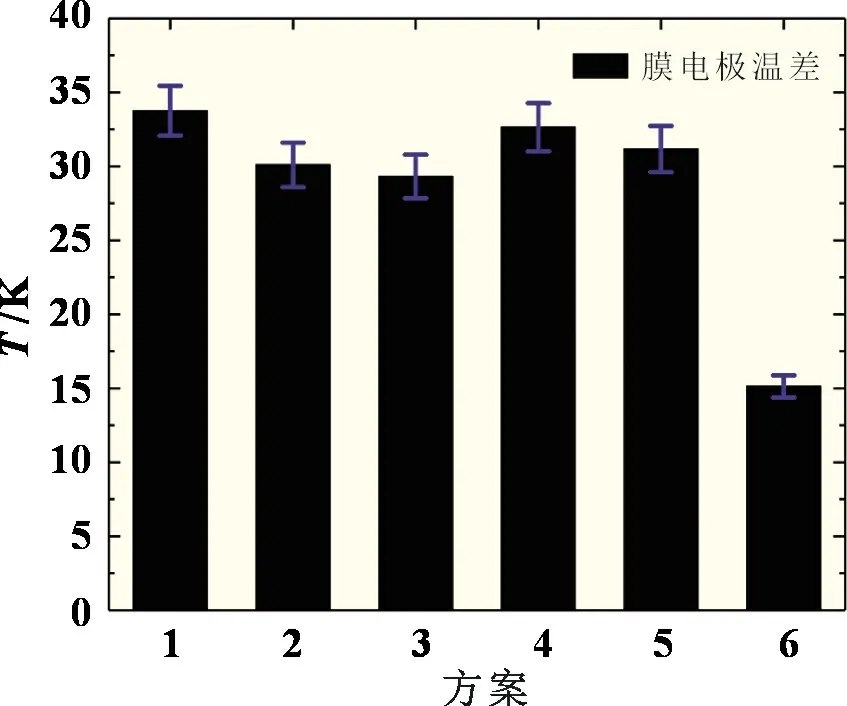

各方案預熱之后MEA 平均溫度均升溫至冰點以上,但電堆整體溫度分布不均勻,電堆中間MEA 溫度較高,端板附近MEA 溫度較低。電堆升溫均勻性是評價預熱過程的重要指標,各方案升溫后膜電極溫差如圖6 所示。方案六加密端板附近電熱絲升溫均勻性好,電堆溫差小,且電熱絲交叉布置,熱量利用效率高。綜合比較,方案六在電堆MEA 整體溫升均勻性上表現優異。

圖6 各方案電堆MEA 溫差

通過對比方案一到六,在電熱絲鋪設層數相同的情況下,發現膜電極溫升不均勻性可通過局部加密端板附近電熱絲鋪設層數來減弱。但鋪設層數過多對系統整體復雜性有影響,需要在滿足電堆預熱升溫要求的前提下采用盡量少的電熱絲鋪設層數。

3.2 單層膜電極升溫性能

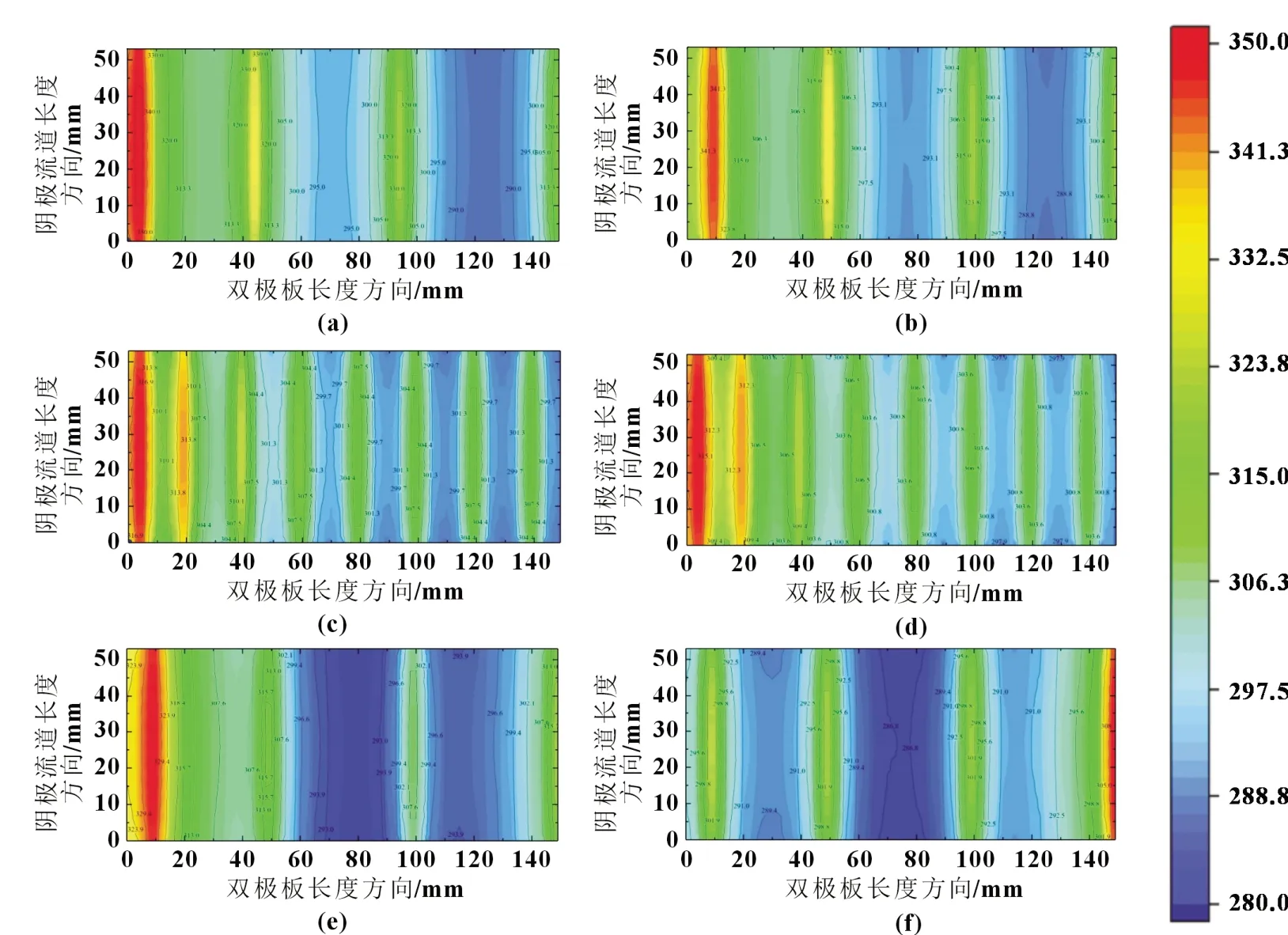

通過觀察鋪設電熱絲層MEA 表面溫度分布可直觀看出電熱絲對膜電極的加熱效果,觀察其是否有局部過熱現象。如圖7 為方案一到六鋪設電熱絲MEA 層溫升情況。

圖7 各方案鋪設電熱絲MEA層溫升情況

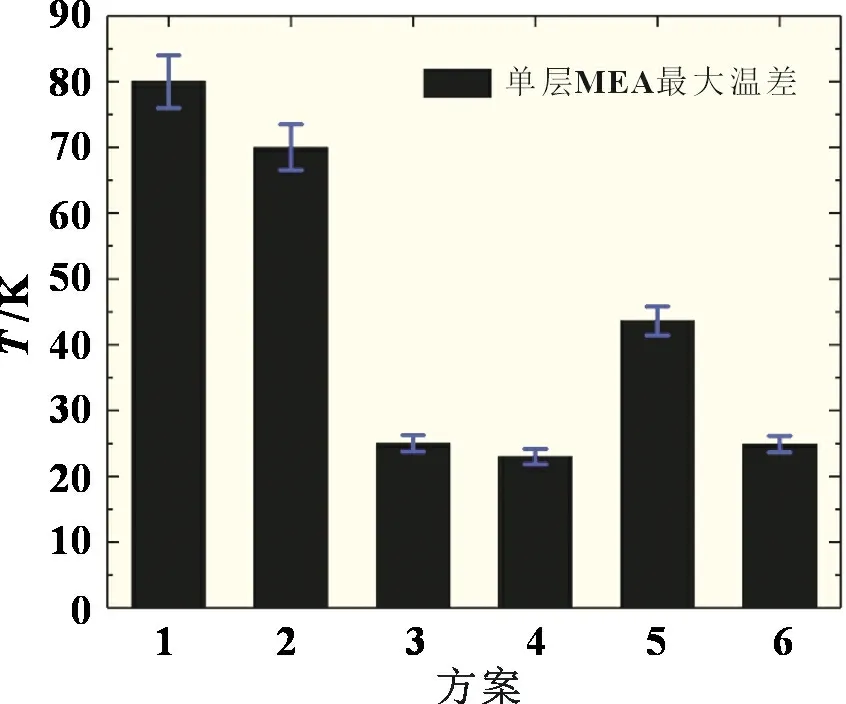

方案一、二由于電熱絲數量少,單根發熱功率高,局部過熱現象較嚴重。各方案MEA 上溫差如圖8 所示,通過對比方案一到六發現隨著單層布置電熱絲數量的增多,膜電極溫升均勻性更好,因此單層MEA 上溫差可通過加密電熱絲數量來降低。每層鋪設電熱絲數量對整體溫升效果不明顯,但對單層MEA 溫度均勻性有重要意義。

圖8 各方案單片MEA最大溫差

4 結論

本文對500 W 金屬風冷堆陰極埋設電熱絲預熱過程進行模擬。通過模擬結果分析,得到在-40 ℃環境下電熱絲布置方式對電堆預熱冷啟動可行性的影響規律,結論如下:

(1)在電熱交叉布置方式中,電熱絲發熱量輻射范圍要比均勻布置方式更廣,可在達到溫升要求的前提下減少鋪設電熱絲數量;

(2)在鋪設電熱絲層數相同的情況下,單層鋪設電熱絲數量越多,MEA 的溫升效果越均勻。但電熱絲鋪設數量越多,冷啟動附加部件越復雜,因此在滿足溫升均勻性的前提下要盡量減少單層電熱絲的數量;

(3)在單層鋪設電熱絲數量相同的情況下,鋪設電熱絲層數越多,電堆整體溫升均勻性越好。由于端板、絕緣板、集流板的存在,加密兩端電熱絲布置層數可使靠近端板處的單電池升溫到冰點以上,電堆整體升溫更均勻。