CPP900自動焊設備在長輸管道焊接中的應用

袁澤浩,李廣超,解慶生

(北京興油工程項目管理有限公司,北京 100089)

0 前言

隨著京津冀一體化進程的快速推進及京津冀地區“煤改氣政策”的實施,京津冀地區天然氣用量逐年增加。為提高天然氣運輸效率的同時保證管道的安全性,長輸管道工程用管逐步向大口徑、高鋼級和大壁厚發展[1]。從2000年至今,長輸管道工程歷經了設計壓力從6.4 MPa提升至10 MPa以上;施工用管鋼級從X60逐漸提升至X70和X80;管徑從φ508~φ813 mm提升至φ1 219~φ1 422 mm;壁厚從6~12 mm提升至30 mm以上的過程[2]。管徑和壁厚的提升增大了焊接工程量,手工焊的功效越來越無法適應工程進度的要求,與此同時自動焊技術開始蓬勃發展,并越來越廣泛的應用在長輸管道建設之中。管道自動焊接施工形成的環焊縫是管道質量控制的重點[3-4],其受多種因素影響可能會產生層間未熔、未焊透、密集氣孔等缺陷或缺欠[5],這些缺陷(欠)大多可由AUT(全自動超聲檢測)和RT(射線檢測)等無損檢測方法識別出來[6]。然而,由于熱輸入超標等原因造成的焊接接頭晶粒異常長大等組織缺陷則大多只能依靠力學性能試驗來驗證,所以制定良好的焊接工藝參數是提高焊接質量的重要一環。

某LNG接收站項目外輸管道工程全長超200 km,設計壓力10 MPa,主線路涉及X80,X70兩種材質鋼管,X80管道外徑為φ1 219 mm,設計壁厚為27.5 mm和22 mm;X70管道外徑為φ1 016 mm,設計壁厚為26.2 mm。在該項目主線路焊接過程中運用了CRC-Evans,熊谷、CPP,RMS等多個品牌及型號的自動焊設備,其中某研究院研制的CPP900-IW48內焊機與新開發的CPP900-W2N雙焊炬自動外焊設備進行了系統化的組合應用,開工7個月內,該項目累積采用CPP900焊接系統完成了1 021道焊口的焊接工作,綜合一次合格率達到95.4%。文中淺析了CPP900自動焊設備在本項目采用的部分焊接工藝,并對其焊接得到的環焊縫開展了力學性能測試,以期為該型號設備后續的工程應用提供數據支持。

1 CPP900-IW48內焊機

CPP900-IW48內對口器/內焊機主要負責管道焊接流水作業的根焊工序,其整體結構如圖1所示,其包括了搭載8臺焊槍的焊接單元(如圖2所示)、用于管道組對的漲緊組對單元、供電單元、供氣單元及行進控制單元等。該內焊機結合了三點同步定位技術、智能控制技術及同步漲緊技術等管道組對技術,可保證管道內部組對的精準性及同步性。根焊工序過程穩定,搭接合理準確,可在短時間內完成大口徑管道全位置根焊焊接。

圖1 CPP900-IW48內對口器/內焊機

圖2 內對口器/內焊機漲緊組對單元和單個焊槍

焊接過程中,內焊機將整個環焊縫劃分為左右兩個半圓各180°,每個半圓部分被進一步劃分成角度為45° 的4個分區域。處在左側半圓的1~4號焊槍首先起弧,每臺各負責45°分區域的焊接,焊接至相應位置收弧停止焊接,5~8號焊炬負責焊接右側半圓的180° 焊口,其工作狀態與1~4號焊炬一致。

2 CPP900-W2N自動焊設備

CPP900-W2N管道全位置雙焊炬自動焊設備是新一代基于數控系統的自動焊設備,是中國第三代管道全位置自動焊機的代表。相較于上一代自動焊設備,CPP900-W2N雙焊槍外焊機系統有效的提升了各種數字信號處理算法運行速度,在原有器件基礎上增加了門電路數量,實現系統運動控制與焊縫跟蹤的深度融合,保證焊縫跟蹤精度及跟蹤效果,使其焊接控制的精準性、穩定性及焊接質量都有了顯著地提高;同時其體積、質量都有所減小,更易搬運和存放。其主要用于長輸油氣管道焊接施工過程中內焊機根焊工序后的熱焊、填充及蓋面焊等焊接作業。

CPP900-W2N自動焊系統包括機械部分、智能控制部分和焊接電源。機械部分包括:焊接小車、導向軌道;智能控制部分主要包括:主控單元、信號處理單元、角度傳感單元、動力單元、手持操作單元、焊接電源控制單元及觸控單元等。其可以配制焊縫跟蹤設備,實時調節焊接工藝參數,精準控制焊接電流、電弧電壓、焊接速度、送絲速度、焊槍擺寬、擺動時間和邊緣停留時間等;其焊接電源為AOTAI Pulse MIG-500,采用混合氣體(Ar+CO2)保護焊、實芯焊絲下向焊工藝,完成管道全位置自動焊接。

3 CPP900自動焊系統焊接工藝

CPP900雙焊槍自動焊系統包括用于根焊的CPP900-IW48內對口器/內焊機,以及完成熱焊層焊接和填充蓋面焊的設備CPP900-W2N。

3.1 坡口形式和焊道設計

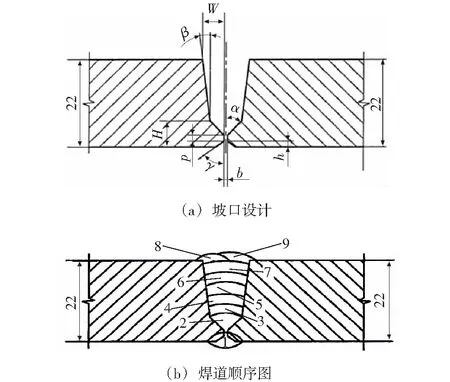

較高的焊接殘余應力可能誘發管道焊縫的應力腐蝕開裂等危害[7],焊道數量的增加有利于減少峰值殘余應力,全自動焊接工藝的使用也減少了可能發生位錯增加導致的高應力區[8]。以壁厚22 mm的坡口圖樣為例,該工程主線路直管段焊接采用復合型坡口,焊道設計為8層9道焊,坡口形式如圖3a所示,焊道順序圖如圖3b所示,坡口參數見表1。

圖3 焊接接頭圖

表1 焊接接頭坡口參數

3.2 X80管線鋼的焊接工藝參數

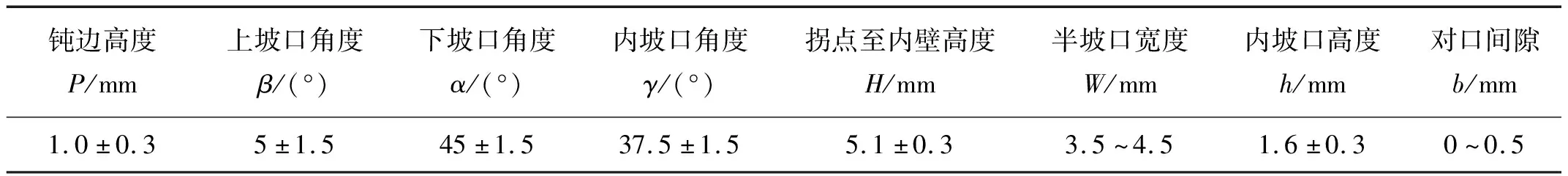

該章節以管徑為φ1 219 mm,壁厚為22 mm的X80管線鋼焊接為例,給出CPP900自動焊設備焊接工藝(GMAW)參數。焊接用母材的化學成分見表2,采用圖3的坡口形式進行焊接。焊前預熱溫度為100~150 ℃,預熱方式為電感應加熱或電加熱。層道間溫度為65~150 ℃。其他具體焊接工藝參數見表3。

表2 該工程所用X80管線鋼化學成分(質量分數,%)

表3 X80管線鋼CPP900自動焊系統焊接工藝(GMAW)參數

針對所用鋼材和設備,根焊焊絲選用BOEHLER SG3-P(AWS A 5.18, ER70S-G),焊絲直徑φ0.9 mm,所用保護氣體為80% Ar+20% CO2,采用短路過渡方式;根焊完成后,與熱焊開始間隔時間小于15 min,熱焊焊絲為BOEHLER SG8-P(AWS A 5.28, ER80S-G),焊絲直徑φ1.0 mm,所用保護氣體為80% Ar+20% CO2,采用滴狀過渡方式;填充焊及蓋面焊焊絲為BOEHLER SG8-P(AWS A 5.28, ER80S-G),焊絲直徑φ1.0 mm,所用保護氣體為80% Ar+20% CO2,采用滴狀過渡方式。進行前幾道填充焊時,外焊機兩個焊槍一前一后分布并先后起弧,一次焊接可完成兩層焊道,前一道焊接的余熱可作為下一道焊接的預熱,最后一道填充焊則采用單焊槍填充。蓋面焊時外焊機兩個焊槍呈左右分布,一次完成單層兩道焊。

4 CPP900自動焊系統X80管線鋼焊接接頭性能

對采用CPP900自動焊設備焊接的環焊縫,經無損檢測合格后,根據GB/T 31032—2014《鋼質管道焊接及驗收》及項目相關設計文件開展力學性能和宏觀金相試驗。試驗內容及試樣數量包含拉伸試樣4個、刻槽錘斷試樣4個、背彎試樣4個、側彎試樣8個、-10 ℃夏比沖擊試樣36個、全焊縫拉伸試樣2個、硬度試樣1個及宏觀金相試樣3個。

4個拉伸試樣均為橫向矩形試樣,斷裂位置都處于母材區,抗拉強度分別為690 MPa,705 MPa,709 MPa和716 MPa。全焊縫拉伸試驗采用棒狀試樣,根據應力應變曲線得到2個試樣屈服強度分別為667 MPa和656 MPa、抗拉強度分別為720 MPa和713 MPa、斷后伸長率分別為21.5 %和22.5 %。以上兩類試驗結果均滿足驗收標準。

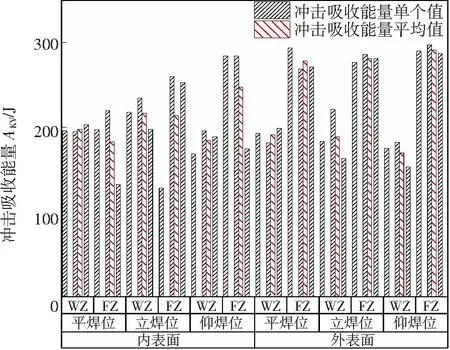

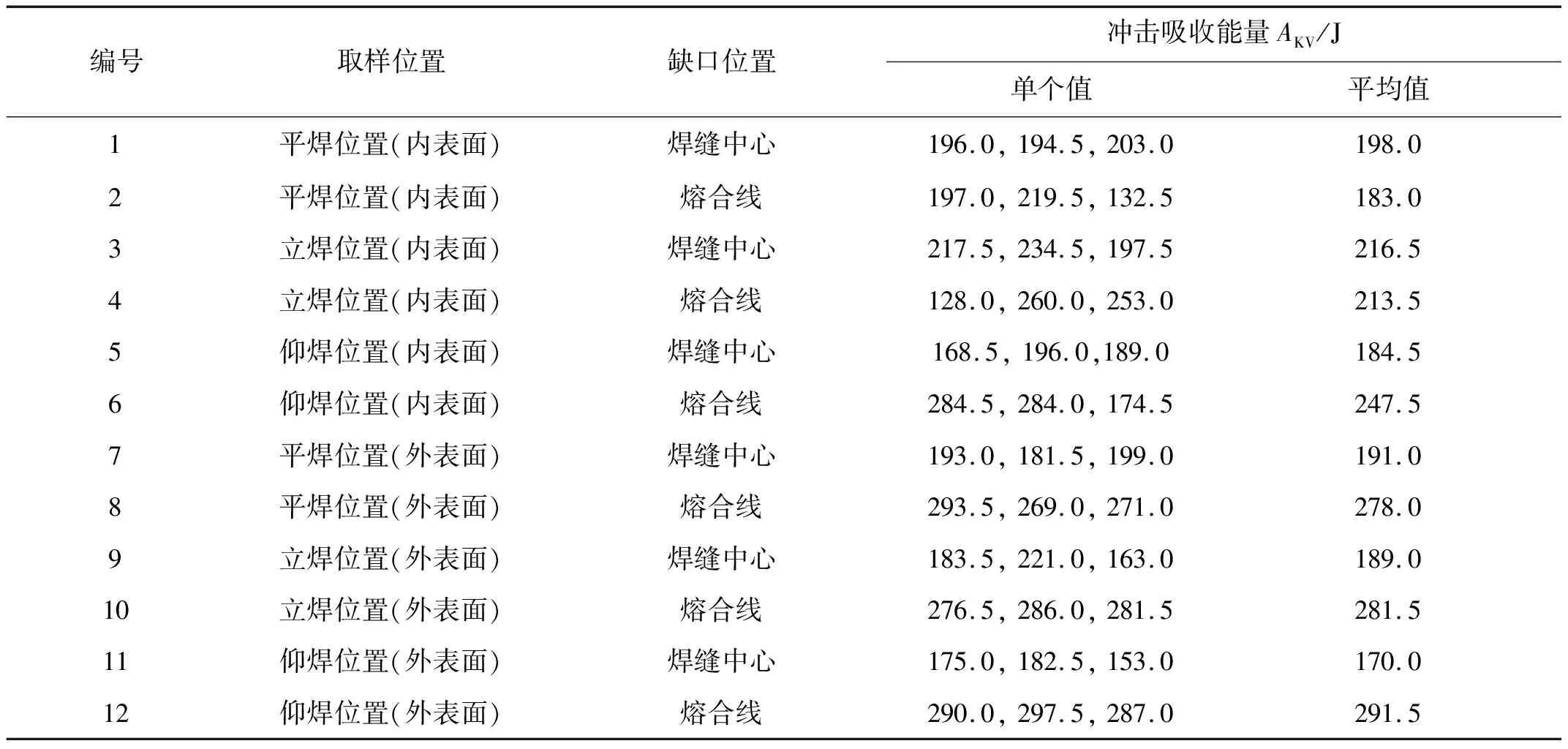

在-10 ℃夏比沖擊試驗中,缺口位置分別開在焊縫中心(WZ)和熔合線(FZ)上,缺口類型為V形,取樣位置分別為平焊位置、立焊位置及仰焊位置的內外兩個表面,沖擊試驗溫度為-10 ℃,沖擊吸收能量驗收標準為單值不小于38 J,平均值不小于50 J。試驗結果見表4,沖擊吸收能量結果如圖4所示,試驗結果表明試樣抗沖擊性能合格。

圖4 各取樣位置沖擊吸收能量

表4 X80管線鋼焊接接頭-10 ℃夏比沖擊試驗結果

刻槽錘斷試驗采用三面刻槽形式,4個試樣試驗結果均為未見明顯缺欠;在側彎和背彎試驗中,彎心直徑均為90 mm,彎曲角度均為180°,試驗結果顯示均未見明顯裂紋和缺欠;將平焊位置、立焊位置及仰焊位置的3段焊接接頭截面打磨、拋光及浸蝕后觀察宏觀金相,其結果清晰顯示8層9道焊,通過宏觀金相觀察未見明顯缺欠。

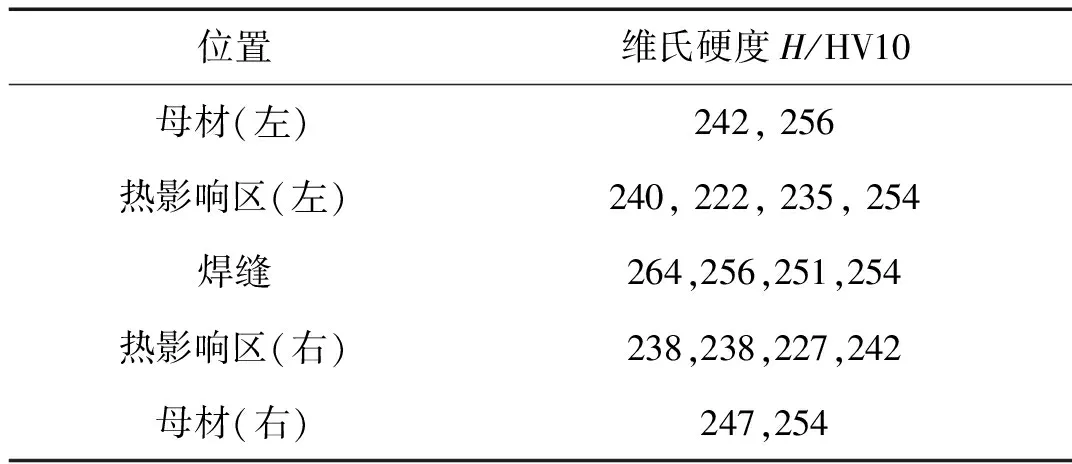

維氏硬度試驗(HV10)的試驗結果見表5,即使是硬度最大的焊縫區,最大硬度也未超過270 HV10,根據驗收標準“焊縫根焊道不小于300 HV10,其他位置不小于325 HV10”,試樣硬度滿足要求。

表5 X80管線鋼焊接接頭維氏硬度試驗結果 HV10

5 結論

采用CPP900自動焊設備焊接高鋼級、大管徑、大壁厚的管線鋼,環焊縫成形良好,接頭的力學性能指標均滿足驗收規范要求,刻槽錘斷、彎曲及宏觀金相試驗均未發現明顯裂紋及缺欠。