改性環氧涂層的防腐性能研究

李海蓉,池 恒,胡 翔,彭 煜,包 福,王 昱

(1.湖北省計量測試技術研究院力學所,湖北 武漢 430223;2.中國石油工程建設有限公司北京設計分公司,北京 100085)

腐蝕是導致碳鋼輸油管線泄漏的主要原因之一,涂層則是解決碳鋼管線腐蝕的有效措施,其耐腐蝕性能取決于涂層的組成、結構和附著力。目前,涂層在含酸、高溫、高鹽和高壓等條件下的防腐性能研究仍然較少,對涂層防腐機理研究還有待進一步深入。選取了4種具有較強防腐性能的涂層材料,在150 ℃模擬環境下,利用掃描電鏡(SEM),電化學阻抗譜(EIS)和傅里葉變換紅外光譜(FTIR)對涂層的防腐性能和微觀結構進行了分析和比較,對涂層的防腐機理進行了深入研究。

1 材料與方法

1.1 涂層試樣和試驗介質

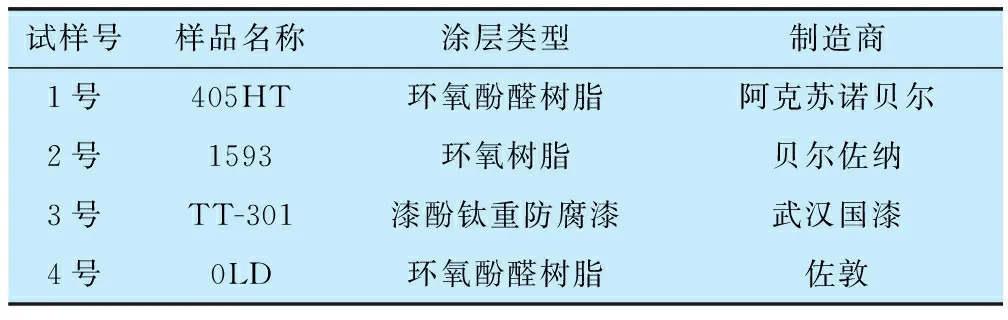

試驗所用的4種涂層材料見表1,涂料的涂裝依據制造商的產品指南。

表1 涂料有關信息

1.2 腐蝕測試

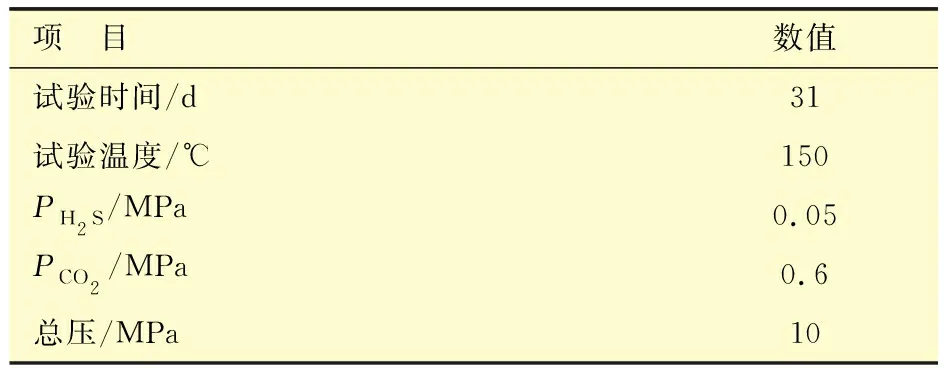

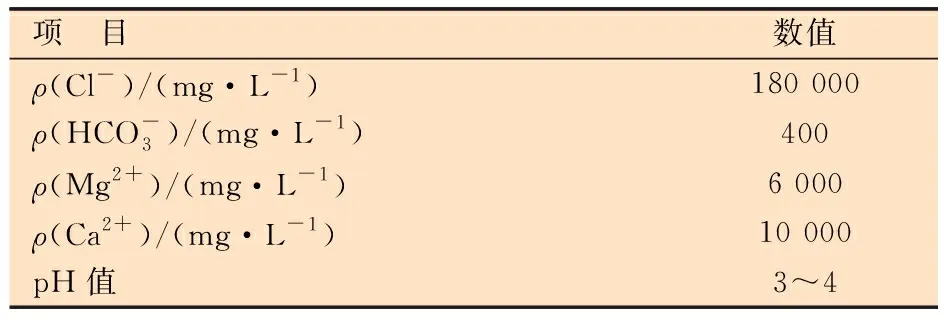

將涂裝后的試樣固定在高壓釜內的304不銹鋼架上,然后向高壓釜中注入3 L試驗溶液,測試棒浸沒其中;通入高純氮氣2 h去除溶解氧;將 0.05 MPa的H2S和0.6 MPa的CO2充入試驗液中,將高壓釜加熱至150 ℃;充入氮氣直至總壓力達到10 MPa。腐蝕測試31 d后,將高壓釜降至室溫,壓力降至常壓。用雙蒸餾水清洗測試棒后,在50 ℃烘箱內干燥。具體測試條件如表2和表3所示。

表2 腐蝕試驗條件

表3 試驗溶液的組成

1.3 表征方法

先對清潔后的涂層表面和脆斷的涂層斷面進行噴金處理,再用SEM對涂層的表面和斷面進行分析。在電化學工作站,通過EIS對碳鋼樣品表面涂層的防腐性能進行分析。采用傅里葉變換紅外光譜儀對腐蝕測試前后的涂層結構進行表征。

2 結果與討論

2.1 試驗后的涂層宏觀形貌

4種涂層的宏觀形貌見圖1(白色箭頭所標示樣品為未經腐蝕測試樣品,紅色箭頭所標示樣品為經過31 d腐蝕測試后的樣品)。由圖1可以看出,樣品經過模擬溶液浸泡后,表面均較為光滑,沒有流淌、氣泡、垂滴、針孔等明顯缺陷,也未腫脹以及變軟;涂層底漆與基材之間未發生脫落,可見附著力良好,其中2號和4號涂層表面顏色發生了改變。

圖1 測試前后試樣的宏觀表面形貌

2.2 試驗后涂層的微觀形貌

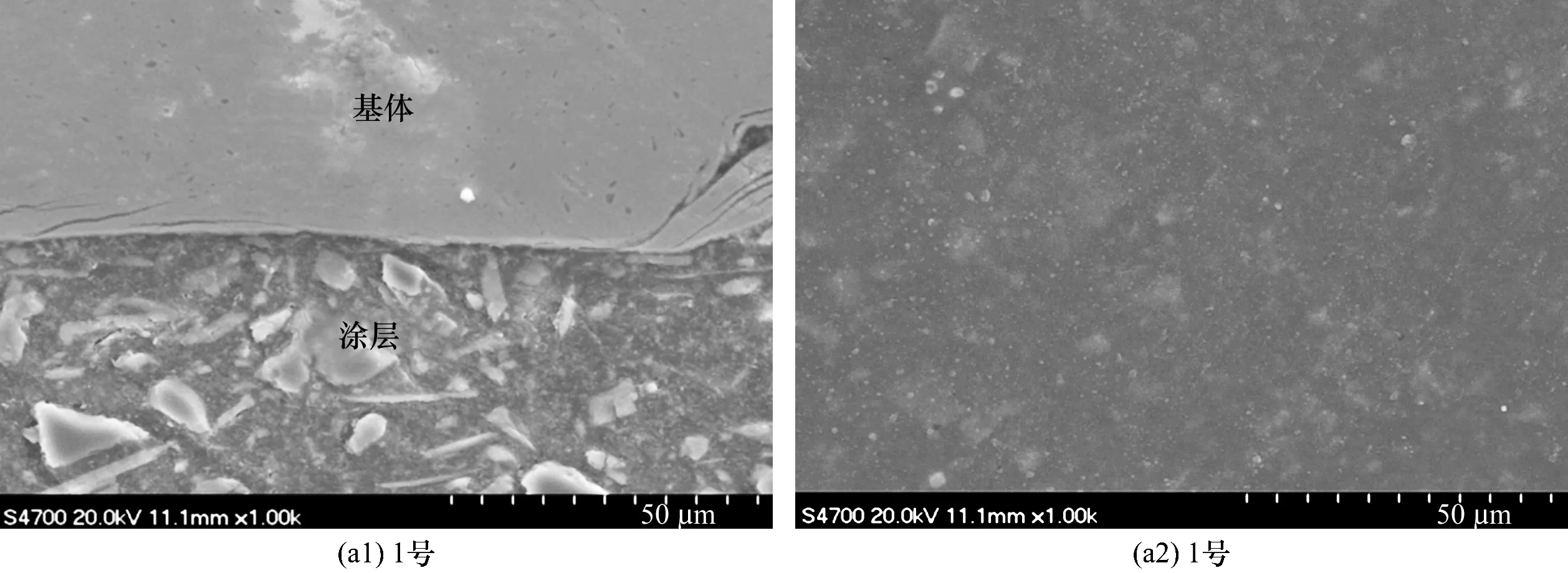

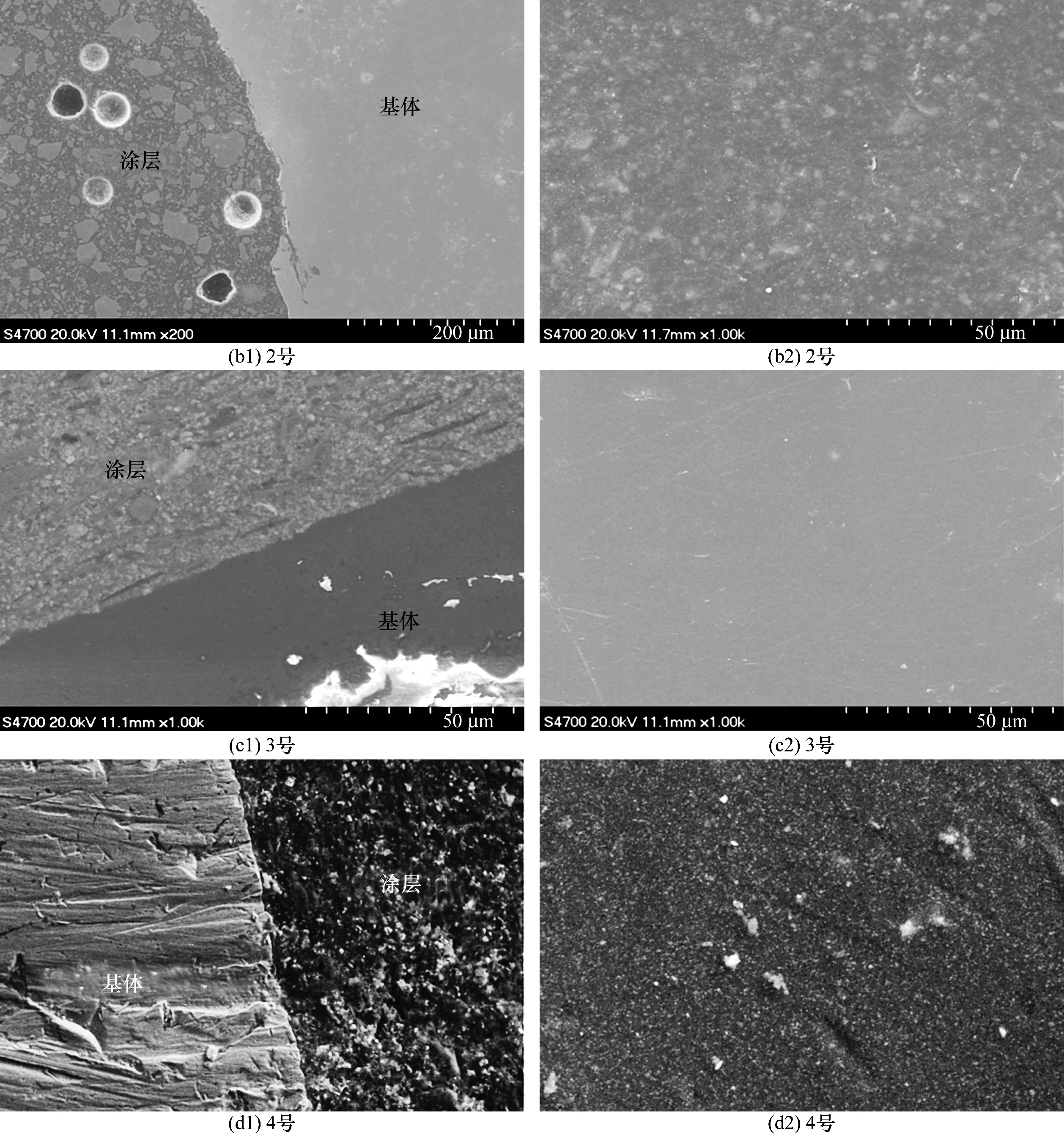

浸泡試驗后涂層斷面和表面形貌的SEM照片見圖2。由圖2(a1)—圖2(d1)可以看出,各個涂層與基材的接觸面結合緊密,說明涂層的附著力還處于較高值,腐蝕介質還未滲入到涂層與基材的接觸面,涂層能較好地發揮防護效果;由圖2(a2)—圖2(d2)可以看出,涂層表面完好,沒有出現明顯的腐蝕孔洞,未形成明顯的腐蝕通道,涂層仍然能夠對基材防護作用良好。

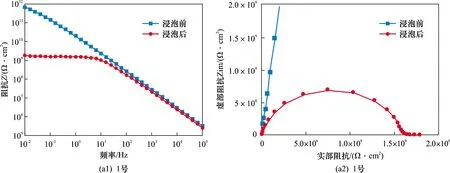

2.3 試驗前后的涂層EIS結果分析

浸泡前后涂層的Bode圖與Nyquist對比結果見圖3。從圖3(a1)和圖3(a2)可以看出,1號涂層在剛開始浸泡時,Nyquist圖中譜線為一條半徑非常大的弧,在Bode圖中0.01 Hz處的低頻阻抗模值接近1012Ω·cm2,說明涂層剛開始作為金屬基體的屏蔽層,能有效阻礙腐蝕介質進入涂層內部與基體接觸,使基體得到較好的保護。浸泡31 d后,在Bode圖中,曲線出現平臺并向下端移動,但在0.01 Hz處的低頻阻抗模值仍在109Ω·cm2以上,說明涂層仍能很好地隔絕基體與腐蝕介質。在涂層的Nyquist圖中,只出現了一個容抗弧的特征,即出現了一個時間常數,表明到浸泡試驗結束,涂層仍然處在失效初期,此時電解質溶液未滲透到涂層/金屬界面,涂層仍然起到隔絕介質與基體的作用,保護基體金屬免受腐蝕。2號和3號涂層在腐蝕測試前后的EIS表征結果與1號涂層具有類似特征和趨勢,這與之前涂層微觀結構表征結果一致。

圖2 試驗后涂層斷面(a1—d1)和表面(a2—d2)形貌

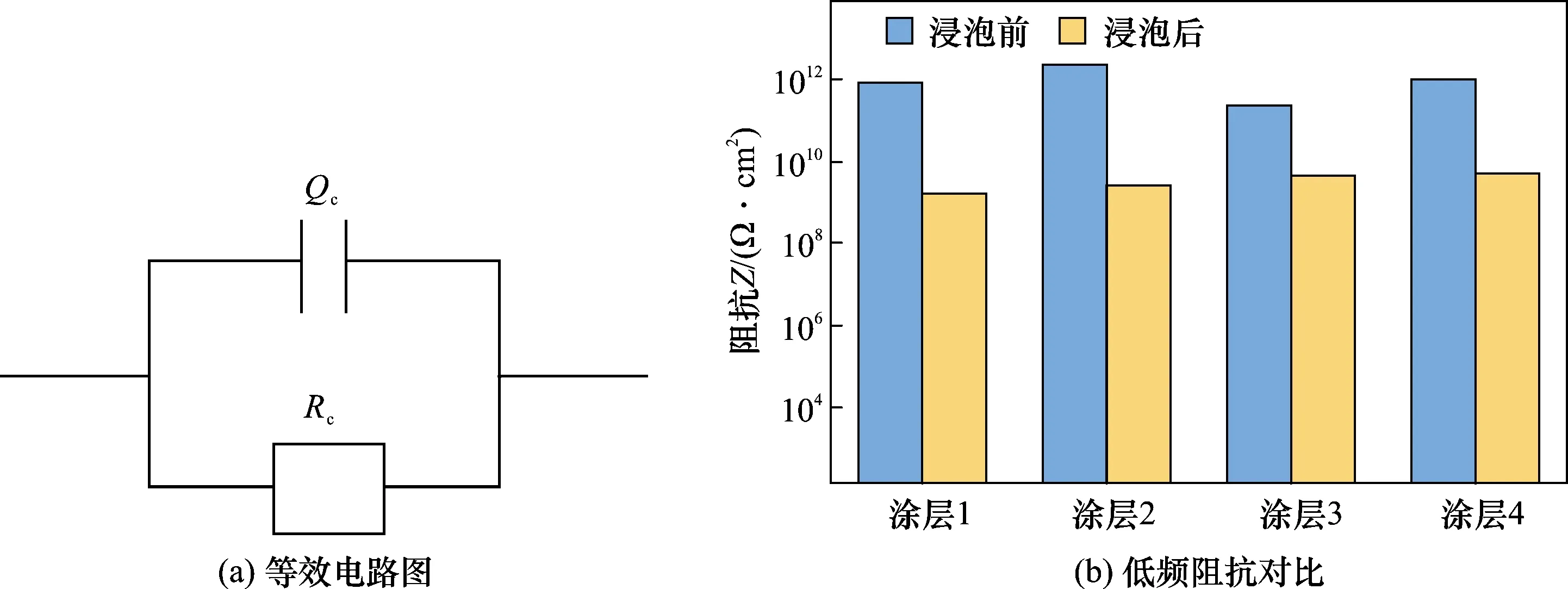

為了對涂層在腐蝕環境中的腐蝕行為進行量化,采用等效電路對其腐蝕行為進行模擬,見圖4。

圖3 試驗前后涂層的Bode圖(a1—d1)與Nyquist圖(a2—d2)對比

圖4 涂層等效電路及低頻阻抗

圖4(a)中,Rc為涂層電阻,Qc為涂層電容。基于該等效電路擬合得到的腐蝕后各涂層的低頻阻抗數據如圖4(b)所示。經過31d腐蝕測試后,各涂層阻抗值出現不同程度下降,抗腐蝕性能較試驗前有所降低,但仍保持了較優良的性能穩定性。

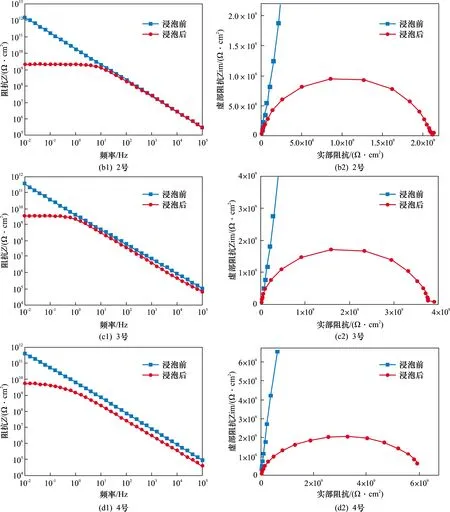

2.4 試驗前后的涂層紅外分析

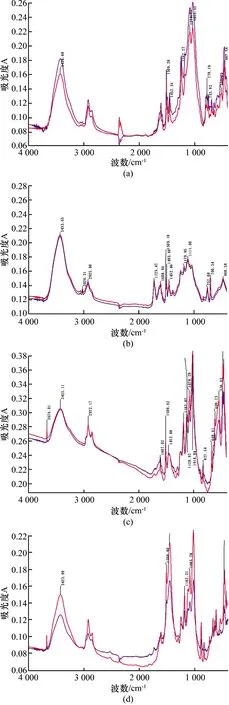

涂層浸泡前后的紅外光譜見圖5。

圖5 腐蝕試驗前后涂層的紅外光譜圖

從圖5(a)可以看出,3 330~3 500 cm-1為N—H和O—H的伸縮吸收峰,其中N—H約在 3 350 cm-1處,O—H約在3 441~3 450 cm-1處;2 921~2 923 cm-1為—CH3伸縮振動峰;~2 852 cm-1為—CH2—伸縮振動峰;1 457~1 610 cm-1為環氧苯環對應取代吸收峰;1 453 cm-1處左右為CH2的對稱彎曲振動和CH3不對稱彎曲振動的C—H帶振動峰;1 035 cm-1,1 086 cm-1處為脂肪醚的振動吸收峰。可以看出,浸泡前后,雖然在400~1 200 cm-1可以看到1 104 cm-1及1 027 cm-1的峰發生下移,但其峰強未發生改變,說明涂層內部的主要成膜物質并未發生降解。圖5(b)中,1 509~1 611cm-1為環氧苯環對應取代吸收峰;1 451 cm-1處左右為CH2的對稱彎曲振動和CH3不對稱彎曲振動的C—H帶振動峰;801 cm-1,1 100 cm-1處為Si—O的伸縮振動吸收峰。浸泡前后,在400~4 000 cm-1可并沒有發現紅外光譜峰強的明顯變化,涂層內部的主要成膜物質并未發生降解。圖5(c)中,1 508~1 607 cm-1為苯環對應取代吸收峰;1 433 cm-1處左右為CH2的對稱彎曲振動和CH3不對稱彎曲振動的C—H帶振動峰;1 079 cm-1處為R—OH的伸縮振動吸收峰;1 020 cm-1處為—CH2—CH2—OH的伸縮振動吸收峰。浸泡前后,在400~4 000 cm-1范圍內的峰強未發生太大減弱,涂層內部的主要成膜物質并未發生降解,涂層防護性能未降低。536 cm-1處的吸收峰對應于Ti—O鍵振動。圖5(d)中,1 457~1 610 cm-1為環氧苯環對應取代吸收峰;1 453 cm-1處左右為CH2的對稱彎曲振動和CH3不對稱彎曲振動的C—H帶振動峰;1 086~1 423 cm-1處為脂肪醚的振動吸收峰。浸泡前后,在400~4 000 cm-1范圍內的峰強未出現明顯減弱,涂層內部的主要成膜物質并未發生降解。考慮到其較高的低頻阻抗和穩定的化學結構,上述4種涂層在31 d模擬溶液腐蝕試驗后仍能夠發揮有效阻隔和對碳鋼基體的保護作用。

2.5 涂層防腐機理

根據上述EIS,SEM和FTIR分析可知,4種涂層均在該工況條件下仍具有較強的防腐性能。研究顯示,抑制腐蝕介質(如水、CO2和離子等)在涂層中的擴散是提高涂層防護作用的關鍵,腐蝕介質的滲透會引起防腐涂層失效[1-3]。當涂層浸入電解質環境時,根據菲克定律,水首先在涂層表面吸附,然后發生滲透和飽和。因此,腐蝕介質在涂層中的擴散通道為涂層結構中的自由體積,當水到達涂層與碳鋼基體界面處時,導電通路形成,基體開始腐蝕。同時,更多的腐蝕介質會通過形成的缺陷滲入,高壓環境會使這種情況進一步加劇,加速涂層失效。從所試驗的涂層測試結果可以看出,在長期腐蝕環境測試后,涂層并未出現明顯腐蝕,說明涂層的水擴散速率很低。由于在涂層與碳鋼體底之間沒有底漆或中間涂層,涂層的防腐蝕性能主要歸功于其優異的阻隔作用,即對腐蝕介質擴散的有效抑制。大多數溶劑型涂層一般會使用大量有機溶劑,在涂層固化過程中易形成針孔,當水或其他腐蝕介質通過針孔滲透至鋼表面時就會發生腐蝕,隨著腐蝕加劇,涂層會逐漸出現鼓泡、破裂、剝離等失效現象。試驗所用的3號和4號涂層為溶劑型涂層,在試驗范圍內并未表現出一般溶劑型涂層的常見問題,除了工藝控制原因外,較高的交聯密度有效改善了涂層的防水滲透能力。此外,3號涂層的Ti—O鍵的高鍵能和穩定的螯合結構也對其防腐性能提高具有重要作用。1號和2號涂層為無溶劑涂層,涂層具有較低的孔隙率,這是其具備較好防腐性能的原因之一。此外,1號涂層結構具有較高交聯密度和強分子間相互作用。2號涂層中Si—O鍵鍵能較高,且引入的陶瓷填料提高了其熱阻。此外,腐蝕后,各涂層的聚合物基團和化學鍵特征峰相對強度并未發生明顯變化,其化學結構穩定性對涂層防腐性能的提升具有較大貢獻。

3 結 論

4種涂層在150 ℃和10 MPa,含CO2,H2S,Ca2+和Mg2+等條件下,具有相對穩定的結構,能夠在上述腐蝕環境下提供長期腐蝕抑制作用,有效抑制碳鋼基體局部腐蝕。涂層具備有效防腐性能的主要原因包括高交聯密度、高鍵能、高熱阻以及良好的化學結構穩定性。

致謝:本研究得到了湖北省質量技術監督局科技計劃項目(Hbj-kj201807)的經費支持。