低溫煤焦油預處理技術研究*

唐應彪

(中石化煉化工程集團洛陽技術研發中心, 河南 洛陽 471003)

由于煤焦油中的水分、無機鹽、炭顆粒、有機氯、金屬等雜質含量高,會對煤焦油催化加氫處理裝置產生不利影響[1]。煤焦油中的水分會造成裝置能耗增加、處理時間延長、設備內壓升高、油品暴沸等問題;而水分中溶解的氯化銨、硫酸銨等銨鹽被加熱到220~250 ℃時,會分解成游離酸和氨,引起管道和設備的嚴重腐蝕;煤焦油中的有機氯化物在高溫下同樣會發生分解,產生腐蝕性介質,加重腐蝕;此外,煤焦油中的鈣、鐵等金屬,不僅會使催化劑中毒失活,而且容易造成反應器床層堵塞。對煤焦油進行深度凈化處理,能夠減輕其對后續裝置的腐蝕。

隨著國家環保法規的日益嚴格,合理開發利用煤焦油勢在必行[2]。采用加氫技術將煤焦油轉化為高質量的發動機燃料,開辟了一條資源高效利用的新途徑[3-4]。由于煤焦油中的雜質含量高,需要對其進行預處理,減輕其對后續加氫處理裝置的不利影響[5]。

以低溫煤焦油為原料,針對其特點采用離心分離、電脫鹽、化學脫氯等技術手段,開展低溫煤焦油的脫水、脫鹽、脫氯等系統預處理技術研究,充分降低了煤焦油中雜質含量,使處理后的原料滿足后續催化加氫工藝的要求,為高效利用煤焦油提供了技術支持。

1 試驗準備

1.1 煤焦油原料性質

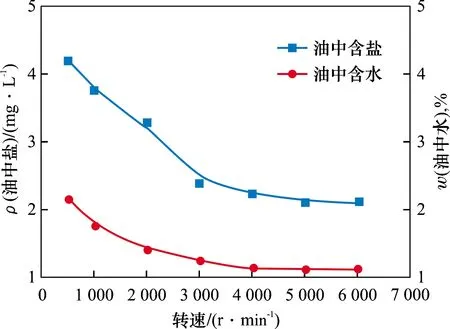

試驗研究所用原料油為低溫煤焦油,該煤焦油為黑色液體,不透明,有刺鼻難聞味道。煤焦油的性質分析結果見表1。從表1可以看出,該煤焦油是一種密度大、餾分重、氮含量高、硫含量較低,膠質、瀝青質、芳烴含量高的劣質油品,并且煤焦油含有大量不利于后續加氫處理的雜質元素。該煤焦油水質量分數為1.08%,鹽質量濃度為 9.5 mg/L,總氯質量分數為23 μg/g,金屬元素中鈣質量分數、鐵質量分數相對較高分別為109 μg/g和37.7 μg/g。

表1 煤焦油的性質

1.2 試驗設備

76-1玻璃恒溫水浴裝置、YS-4電脫鹽試驗儀、Sigma 6-16S大容量高速離心機、LC-4微機庫侖儀、水含量分析儀、尼康TS100F顯微系統。

1.3 試驗方法

采用離心分離、電脫鹽脫水、化學反應等方法對煤焦油的脫水、脫鹽、脫氯等預處理技術進行研究,并對其預處理效果和優化工藝綜合效果進行評價。

1.3.1 離心分離法

將待分離油樣加入一定量的破乳劑和水,混合均勻后倒入錐形塑料離心瓶中,置于Sigma 6-16S大容量高速離心機中,設定轉速及離心時間,對油樣進行處理。

1.3.2 電脫鹽脫水法

稱取油樣50~80 g置于不銹鋼罐中,加入一定量的破乳劑和水,密封后將其放入YS-4電脫鹽試驗儀中預熱15 min,然后手工振蕩100~500次,再將其放入儀器中,施加一定電場,加電30 min,進行電脫鹽脫水試驗操作。

1.3.3 化學反應法

通過離心分離對煤焦油進行初步處理,再用不銹鋼罐稱取離心分離后的油樣50~80 g,加入相應的脫氯劑,密封不銹鋼罐,將其放入YS-4電脫鹽試驗儀中加熱,發生化學脫氯反應,反應時間為60 min。脫氯反應結束后,再進行電脫鹽脫水試驗操作。

1.4 分析方法

煤焦油水含量按照GB/T 260—2016規定的方法測定;鹽含量按照SY/T 0536—2008規定的方法測定;氯含量采用氧化微庫侖法進行測定。

2 試驗結果與討論

2.1 煤焦油脫鹽脫水效果評價

2.1.1 離心分離對脫鹽脫水效果的影響

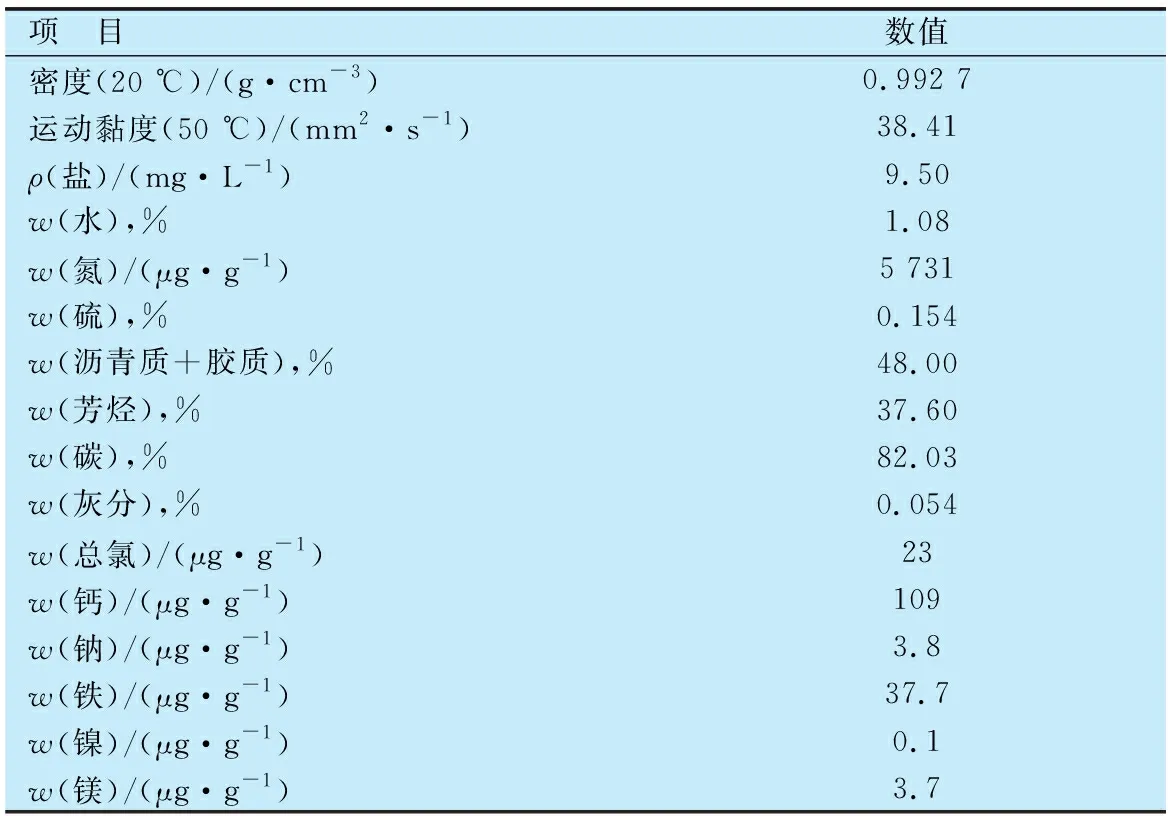

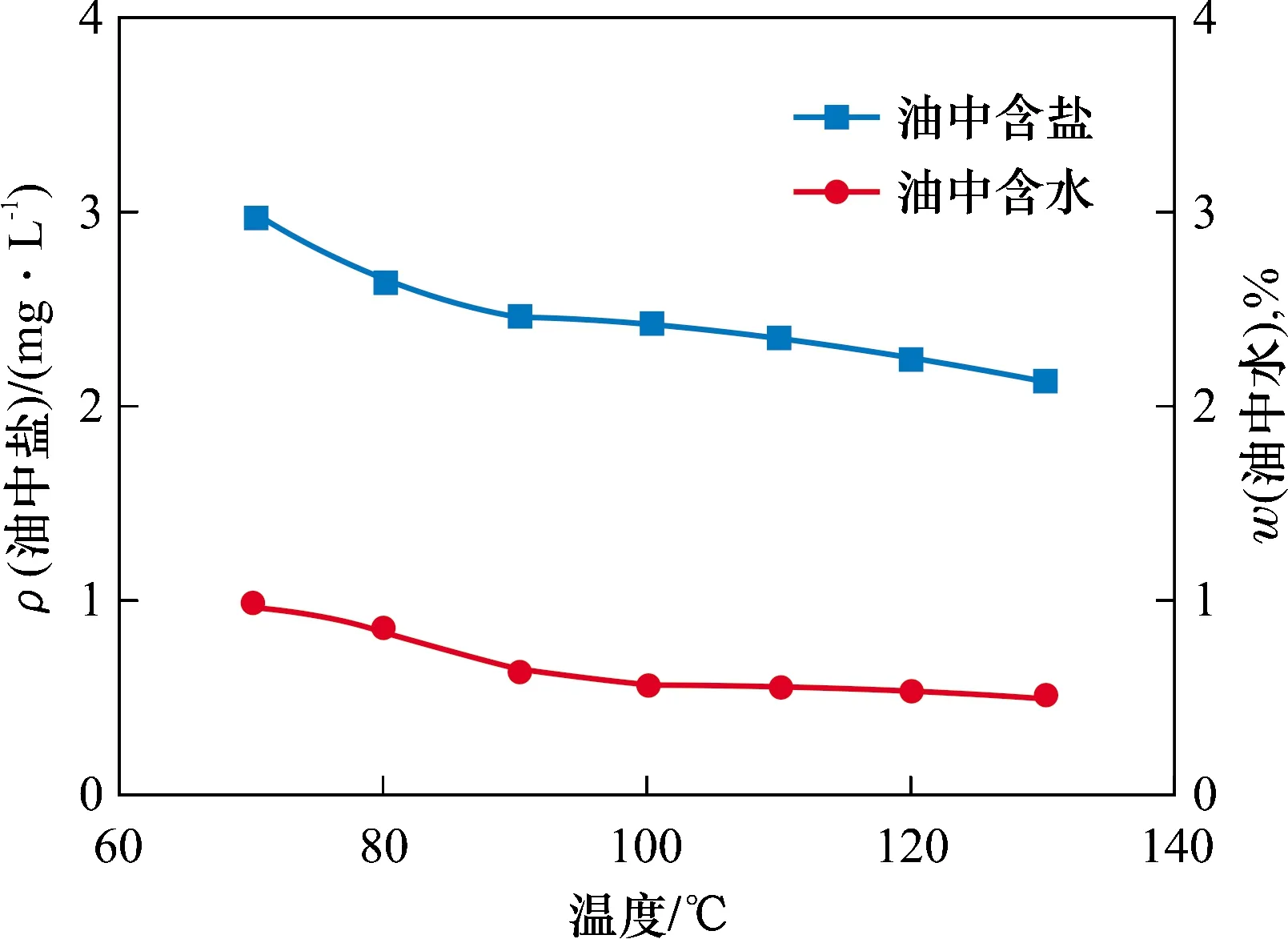

采用離心分離法處理煤焦油,在注水量為10%和轉速為3 000 r/min的條件下,考察了溫度對離心分離處理效果的影響,試驗結果見圖1;在注水量為10%和溫度為80 ℃的條件下,考察了轉速對離心分離處理效果的影響,試驗結果見圖2。

從圖1可以看出,在轉速為3 000 r/min的條件下,隨著溫度的升高,煤焦油中水含量、鹽含量逐漸降低,當溫度升高到80 ℃左右時,油中水含量和鹽含量降低趨勢變緩,繼續提高溫度,其處理效果趨于穩定狀態。因此,從脫鹽脫水效果和能耗綜合考慮,適宜的離心分離溫度為80 ℃,在此溫度下進行離心分離,鹽質量濃度為2.45 mg/L,水質量分數為1.24%。

圖1 溫度對離心分離效果的影響

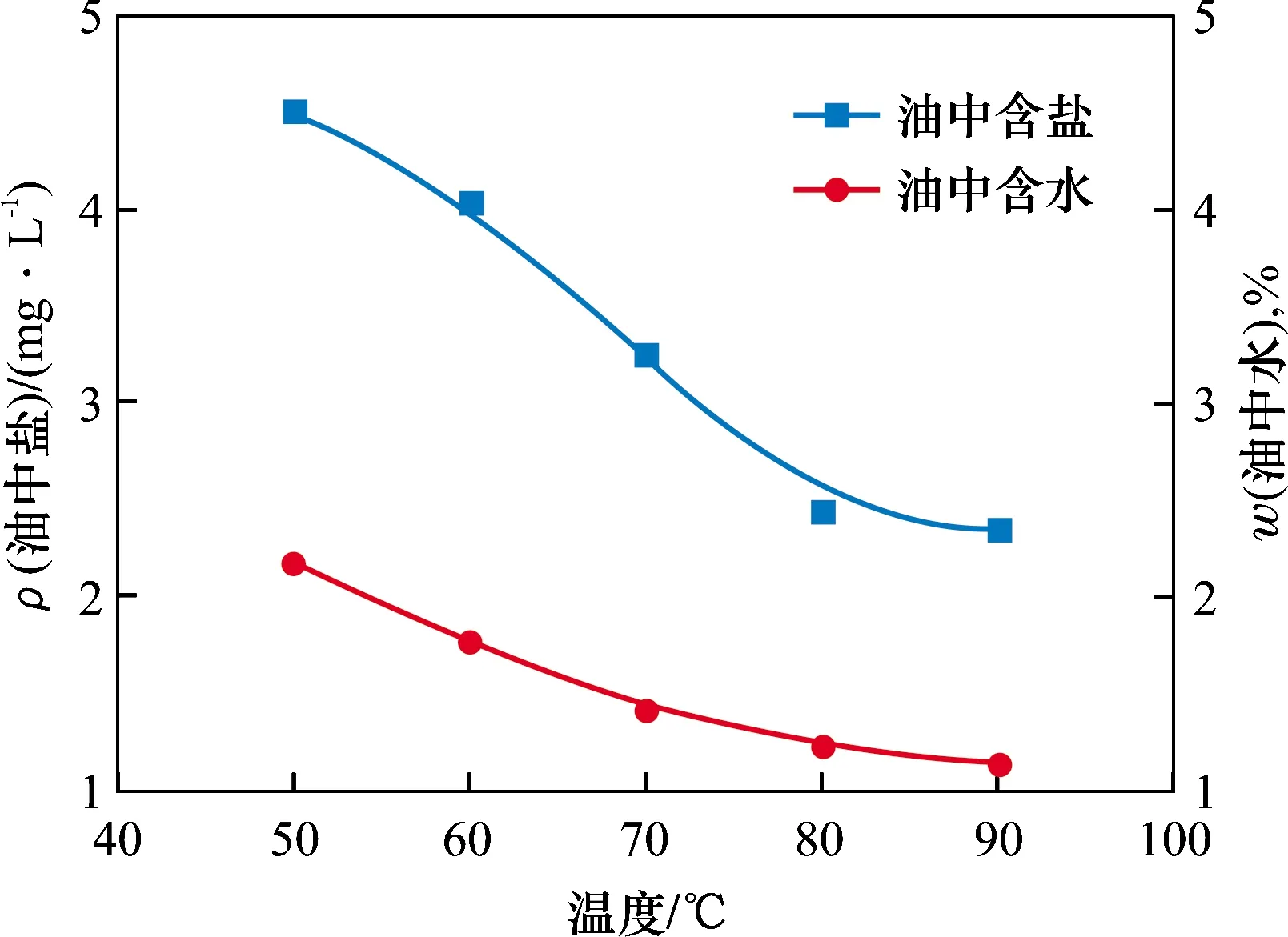

從圖2可知,轉速的提高,有利于煤焦油的脫鹽、脫水,然而當離心速度提高到3 000 r/min以上時,對水分及雜質的去除效率提高有限,鹽含量、水含量降低趨勢變緩,從經濟性和資源的長期利用角度考慮,試驗選用3 000 r/min的離心速度進行優化操作。

圖2 轉速對煤焦油離心分離的影響

在離心分離溫度不小于80 ℃,轉速不小于 3 000 r/min,時間不小于6 min的條件下,油溶性破乳劑THD添加質量分數為50 μg/g,注水量10%條件下,脫后水質量分數可控制在1.5%以下,脫后鹽質量分數低于3 mg/L,該工藝條件可應用到下一步優化試驗中。

2.1.2 電脫鹽脫水對脫鹽脫水效果的影響

先通過離心分離法對煤焦油進行初步處理,再采用電脫鹽法對煤焦油進行深度脫鹽和脫水處理,即采用“離心分離+電場電脫鹽脫水”的組合工藝,對煤焦油進行聯合處理,重點考察了電脫鹽溫度對脫水、脫鹽效果的影響,電脫鹽其他工藝條件保持不變,分別為:電場強度700 V/cm,注水量10%,混合強度為手搖200次,加電時間30 min,油溶性破乳劑THD添加質量分數為50 μg/g,試驗結果如圖3所示。

圖3 溫度對電脫鹽脫水效果的影響

由圖3可知,溫度的升高有助于煤焦油的脫鹽、脫水,其原因在于煤焦油的黏度隨溫度升高而降低,水與油的界面張力降低,水滴熱膨脹使乳化膜強度減弱,水滴聚結作用增強,沉降速度加快。但是當溫度達到90 ℃后,脫鹽脫水效率降低,繼續升溫反而增加能耗。因此,選擇電脫鹽溫度為90 ℃,可滿足脫后水質量分數低于1.0%,油中鹽質量濃度降低至3 mg/L以下。

2.2 煤焦油脫氯效果評價

2.2.1 脫氯技術原理

相轉移脫氯的技術原理示意見圖4,其過程在于:相轉移劑B(QNu)先與煤焦油中有機氯(RCl)發生親核取代反應,生成過渡態的氯化物(QCl),分布于油水兩相,然后轉化劑A將再次發生親核取代反應,生成無機氯化物溶于水相,相轉移劑還原,繼續返回至油相進入循環,水中可溶解大量的無機氯和過渡態的氯化物,采用優化調整的電脫鹽工藝可將無機氯、過渡態氯徹底脫除。

圖4 相轉移脫氯技術原理注:Q+—相轉移劑的陽離子;Nu-—親核試劑陰離子;Q+Nu-—攜帶親核試劑的離子對; RCl—有機氯化物;RNu—生成產物;QCl—過渡態的氯化物;M+Nu-—轉化劑。

2.2.2 脫氯劑優選

研究中所使用的脫氯劑主要組成:有機氯轉化劑、有機氯相轉移劑和助劑等,分別用A,B,C表示,其中A的質量分數為100 μg/g,B的質量分數為150 μg/g,C的質量分數為50 μg/g。選用不同的有機氯轉化劑、有機氯相轉移劑和助劑進行復配,其組合方式見表2。

表2 脫氯劑的復配

2.2.3 脫氯效果評價

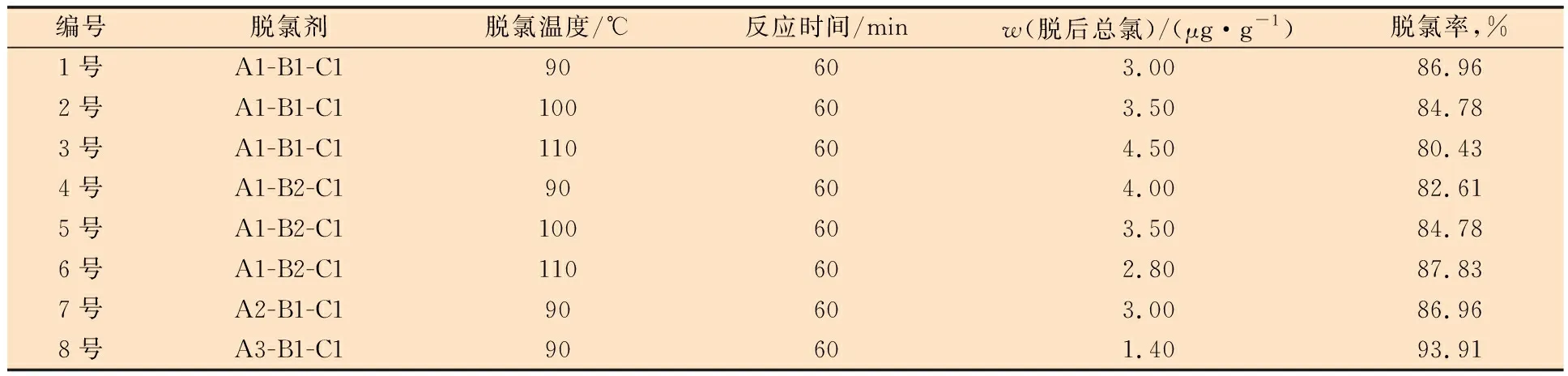

針對煤焦油的特性,采用“離心分離+脫氯反應+電場脫鹽脫水”組合工藝技術對其進行預處理,考察了不同反應條件對脫氯效果的影響,主要涉及轉化溫度的選擇、脫氯劑中各種有效成分的復配,特別是轉化劑、相轉移劑的優化篩選。脫氯反應條件及試驗結果見表3。從表3可以看出,不同工藝條件下,采用上述步驟處理后,總氯脫除率均較高,脫氯效果十分明顯,脫氯率為 80.43%~93.91%。

表3 脫氯反應條件及試驗分析結果

比較1號、2號、3號可知,在復配體系“A1-B1-C1”中,隨著溫度的升高,脫氯率逐漸降低,這可能與高溫下相轉移劑B1的活性減弱、發生分解有關,該復配體系下,適宜的反應溫度為90℃,脫氯率為86.96%;比較4號、5號、6號可知,在復配體系“A1-B2-C1”中,升高溫度有利于提升脫氯效果,其原因在于相轉移劑B2具有較好的熱穩定性,且溫度的升高使反應動力增強,更好地發揮相轉移催化作用,該復配體系下,選擇適宜的反應溫度為110℃,脫氯率為87.83%;比較1號、7號、8號可以看出,在相轉移劑B1、助劑C1相同的條件下,改變轉化劑A,脫氯率存在一定的變化,比較三者的脫氯效果,A3最好,A1和A2相當,復配體系“A3-B1-C1”具有更佳的脫氯效果,脫氯率為93.91%,這說明相比之下A3具有更強的反應活性。

從上述試驗結果可知,開發的脫氯劑及組合式脫氯工藝“離心分離+脫氯反應+電場脫鹽脫水”,在優化工藝條件下即復配體系“A3-B1-C1”組合下,對煤焦油進行脫氯處理,總氯質量分數可降低至1.40 μg/g,脫氯率高達93.91%,而且脫后含鹽含水均能滿足后續加工工藝要求。

2.3 煤焦油工藝優化綜合效果評價

2.3.1 優化工藝操作條件

離心分離:溫度80 ℃,注水量10%,油溶性破乳劑THD添加質量分數為50 μg/g,轉速3 000 r/min,時間6 min;

脫氯反應:溫度90 ℃,轉化劑(A3)質量分數100 μg/g,轉移劑(B1)質量分數150 μg/g,助劑(C1)質量分數50 μg/g, 脫氯劑總質量分數為300 μg/g,注水量10%;

電脫鹽:溫度90 ℃,電場強度700 V/cm,混合強度手搖200次,注水量10%,油溶性破乳劑THD添加量為50 μg/g。

2.3.2 綜合效果評價

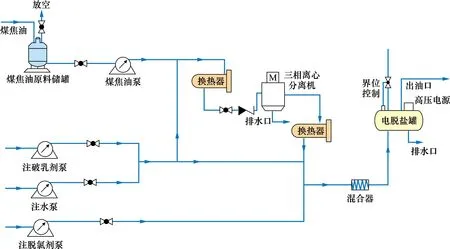

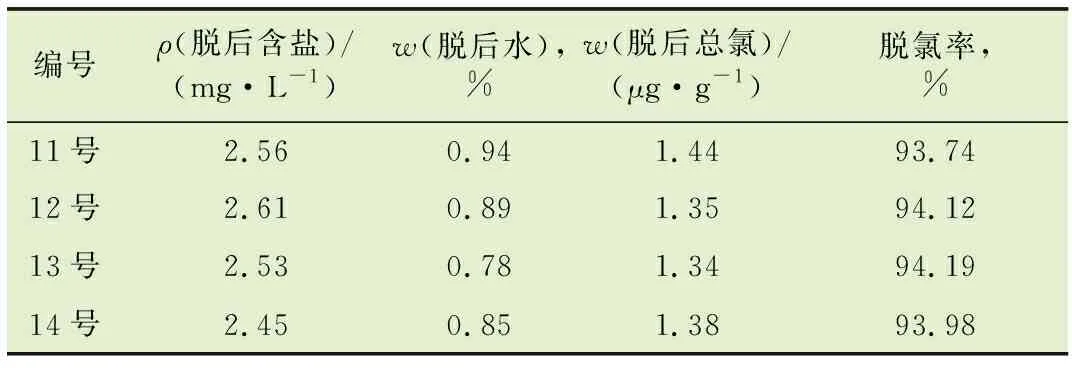

在優化的工藝操作條件下,進行了綜合優化試驗,驗證了試驗結果,根據靜態試驗結果設計的煤焦油預處理工藝流程為:“離心分離+脫氯反應+電脫鹽”,煤焦油預處理動態試驗裝置工藝流程示意見圖5。采用該裝置進行動態模擬試驗,試驗結果見表4。從表4可以看出,四次試驗的結果均具有良好的重復性,脫后含鹽質量濃度均低于3 mg/L,水質量分數低于1%,總氯脫除率約為94%。該組合工藝技術可確保煤焦油處理后的質量能達到后續催化加氫工藝要求。

圖5 煤焦油動態預處理工藝流程示意

表4 工藝優化綜合效果評價

2.4 煤焦油微觀形貌觀察

采用尼康TS100F顯微系統對預處理前、預處理后的煤焦油進行微觀形態觀察,其微觀形貌分別見圖6和圖7。對比圖6與圖7可以發現:煤焦油預處理前,含有大量雜質如水分、無機鹽、炭顆粒、有機氯、金屬等,而煤焦油經過預處理后,其中的大部分雜質已經被完全脫除。處理前的煤焦油對后續加氫處理裝置造成較為嚴重的腐蝕,處理后的煤焦油實現了深度凈化,對后續設備和管道腐蝕輕微,能夠保障后續加氫處理裝置的平穩運行,滿足后續加氫工藝的要求。

圖6 預處理前煤焦油的微觀形貌

圖7 預處理后煤焦油的微觀形貌

3 結 語

采用離心分離、電脫鹽脫水、化學脫氯等組合式工藝技術,對煤焦油進行集中預處理,煤焦油預處理工藝流程為:“離心分離+脫氯反應+電脫鹽”。最佳工藝操作條件為:離心轉速3 000 r/min,電脫鹽溫度90 ℃,電場強度700 V/cm,注水量10%,混合強度為手搖200次,油溶性破乳劑THD添加質量分數為50 μg/g,脫氯劑總添加質量分數為300 μg/g。在該優化條件下,煤焦油脫后鹽質量濃度降低至3 mg/L以下,脫后水質量分數小于1%,有機氯脫除率約為94%。

另外,對試驗結果進行了動態試驗驗證。該組合工藝技術可使煤焦油中的雜質含量顯著降低,解決了煤焦油預處理的難題,實現了煤焦油的深度凈化處理,減輕了煤焦油對后續加氫裝置的腐蝕,保障后續加氫處理裝置的平穩運行,可以滿足后續加氫工藝的要求。