關于反應器出料冷卻器的失效分析

孫宇鵬

(中國恩菲工程技術有限公司,北京 100038)

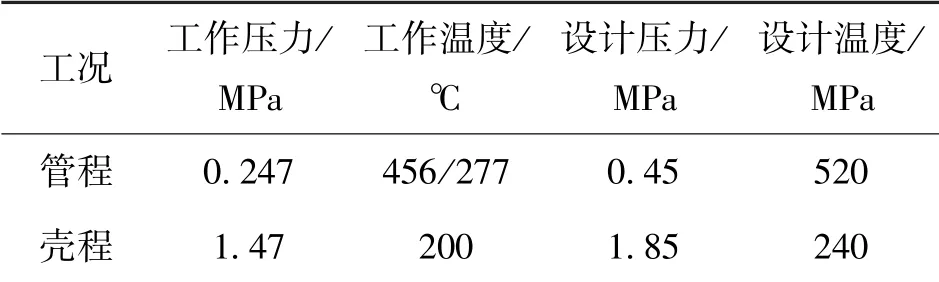

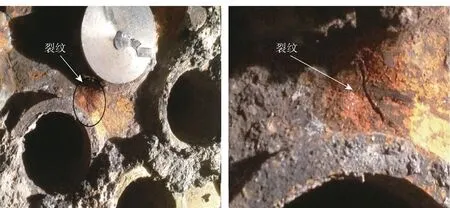

1 反應器出料冷卻器設計使用工況

反應器出料冷卻器由某壓力容器制造廠設計制造完畢,其結構示意圖如圖1所示,失效主要分為換熱管減薄泄漏(靠近管口側)和管板開裂兩種方式。根據換熱器設計要求,該換熱器換熱管材料為SA335-P11(相當于國內牌號1.25Cr0.5Mo),管板材料為14Cr1MoR;管口熱端工作溫度為456℃,管程壓力為0.247 MPa;殼程介質為水蒸氣,管程介質為反應器(含水、氫氣和C1~C4烴類)。換熱管與管板連接接頭失效照片如圖2所示,設計參數如表1所示。

圖2 換熱管與管板連接接頭失效照片

表1 設計參數

圖1 結構示意圖

(1)該換熱管破損區域約40×25 mm,破損區域周圍減薄嚴重,減薄量約為2.5~4.2 mm,最薄處殘余壁厚僅約為1 mm,減薄區域均位于換熱管與管板結合區域附近,可初步判斷換熱管減薄泄漏系反應氣氣流沖刷減薄所致。

(2)進氣側管板相鄰換熱管的管橋處產生表面裂紋,裂紋長約為20~30 mm,裂紋寬度約為0.5~0.8 mm,裂紋由表面萌生并向管板內側發展。

2 換熱管與管板宏觀分析

換熱管破裂宏觀照片如圖3所示,管板開裂宏觀照片如圖4所示,換熱管和管板測試和分析取樣位置照片如圖5所示。

圖3 換熱管破裂宏觀照片

圖4 管板開裂宏觀照片

圖5 換熱管和管板測試和分析取樣位置照片

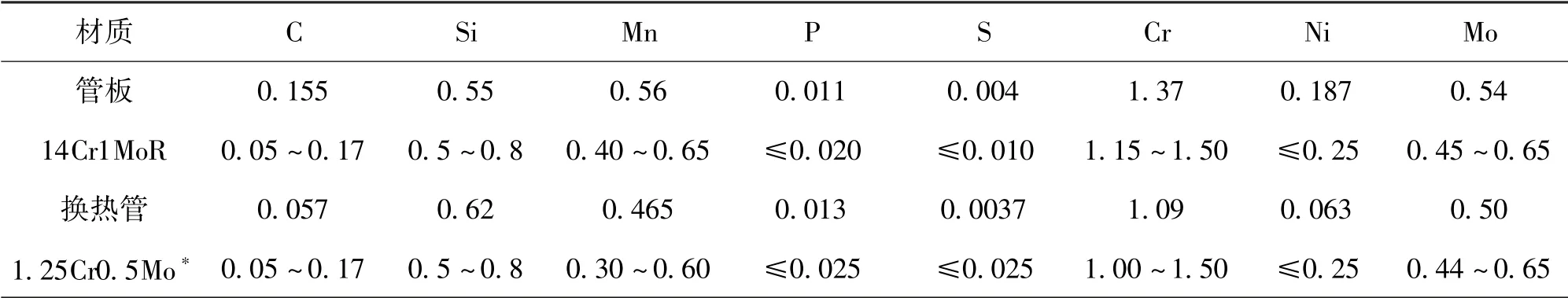

3 換熱管與管板材料化學成分分析

換熱管與管板材料直讀光譜化學成分分析[1]結果如表2所示,分析結果表明:

表2 換熱管與管板材料成分分析結果

(1)該管板材料為14Cr1MoR鋼,各元素含量均符合14Cr1MoR鋼標準成分要求。

(2)該換熱管材料為SA335-P11鋼對應國內牌號為1.25Cr0.5Mo,各元素含量均符合1.25Cr0.5Mo鋼標準成分要求,但是碳含量接近下限。

4 換熱管與管板材料金相顯微組織分析

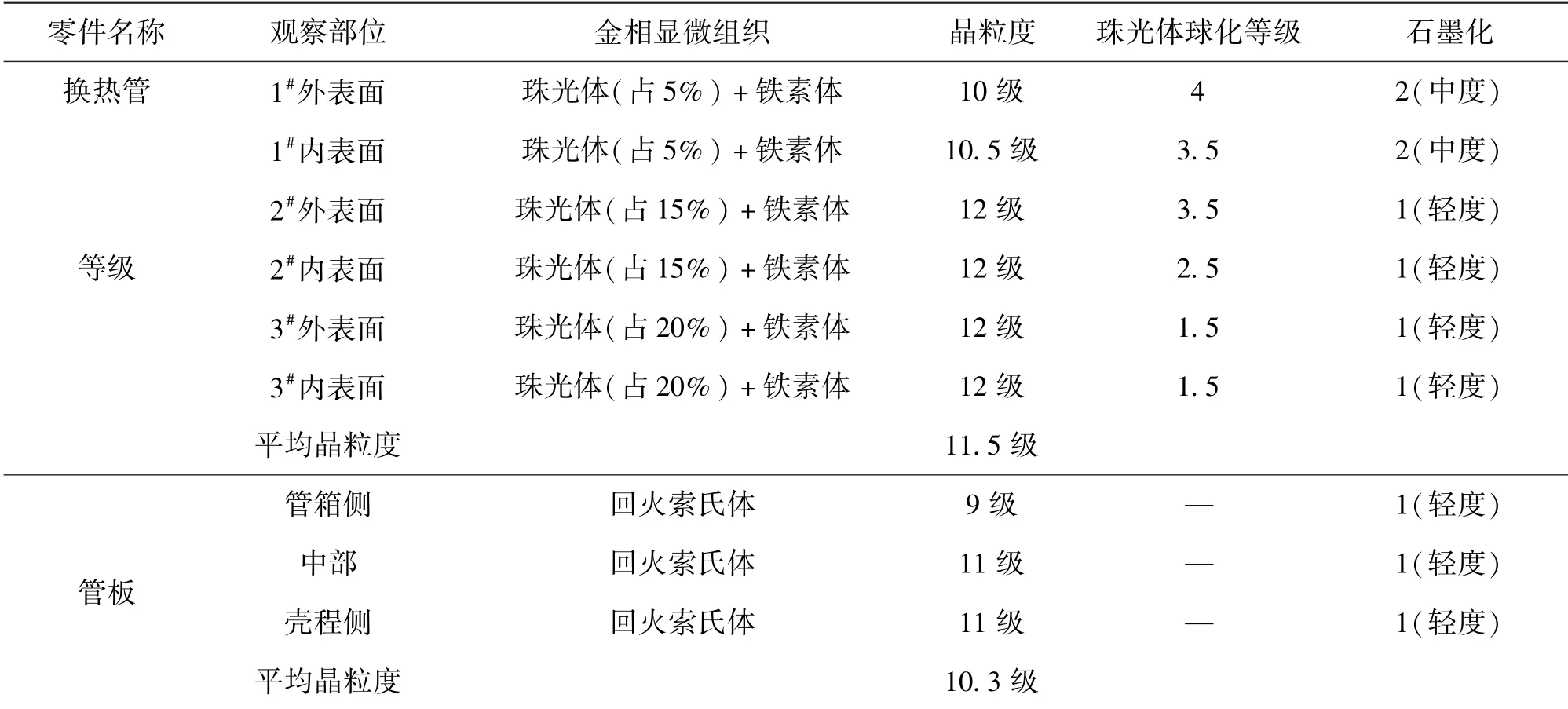

換熱管與管板材料的金相顯微組織檢驗[2]結果如表3所示。

表3 金相顯微組織檢驗結果

(1)換熱管顯微組織為正火態組織,即珠光體+鐵素體組織,晶粒度等級為11.5級,并發生中度珠光體球化和明顯石墨化[3]。

(2)管板顯微組織為回火索氏體組織,晶粒度等級10級左右,發生輕度石墨化,局部出現裂紋。

(3)管板表面(進氣側)微裂紋起源于管板表面缺陷,隨后向管板內部擴展,開裂系由熱應力(溫差應力)造成,石墨化孔洞促進了管板微裂紋的擴展速度;微裂紋內部充滿氧化產物,表明管板表面微裂紋與外部介質相連通,均為敞開式微裂紋。

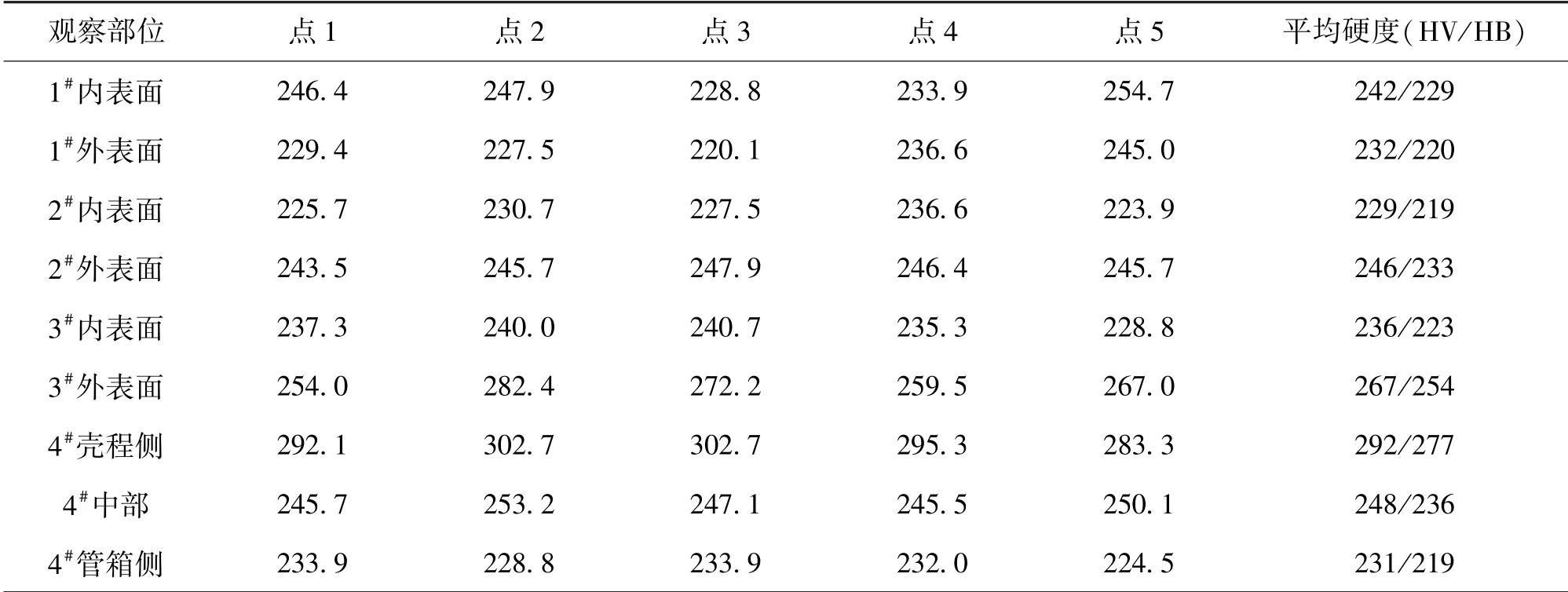

5 換熱管與管板材料硬度性能測試

換熱管與管板材料硬度性能測試結果如表4所示。

表4 換熱管與管板顯微維氏硬度檢驗結果

(1)換熱管硬度為229~267 HV(相當于219~254 HB),內表面硬度略偏低。

(2)管板硬度為231~292 HV(相當于219~277 HB),管箱側硬度略偏低。

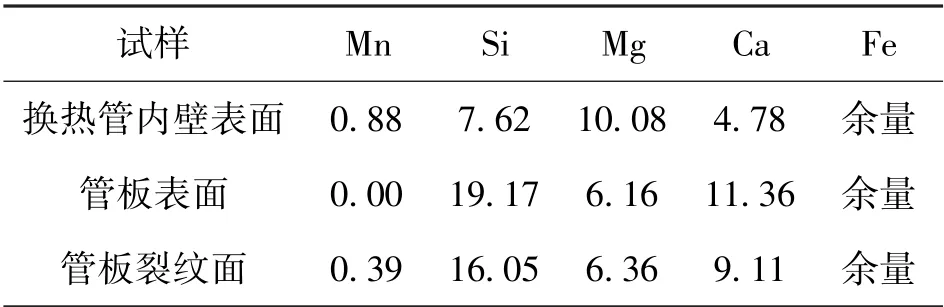

6 換熱管與管板微觀形貌掃描電鏡分析

換熱管與管板微觀形貌掃描電鏡分析EDS微區成分分析結果如表5所示。

表5 EDS微區成分分析結果

(1)微區成分EDS分析結果表明,換熱管內壁表面、管板表面(進氣側)和管板裂紋面氧化層成分除硅、鈣、鎂、鐵等元素外(氧元素無法測量),未見其他腐蝕性陰離子元素,可以排除腐蝕因素導致換熱管減薄和管板開裂的可能性。

(2)掃描電鏡SEM微觀形貌分析結果表明,換熱管內壁表面、管板表面(進氣側)和管板裂紋面均具有泥紋狀氧化物分布特征。

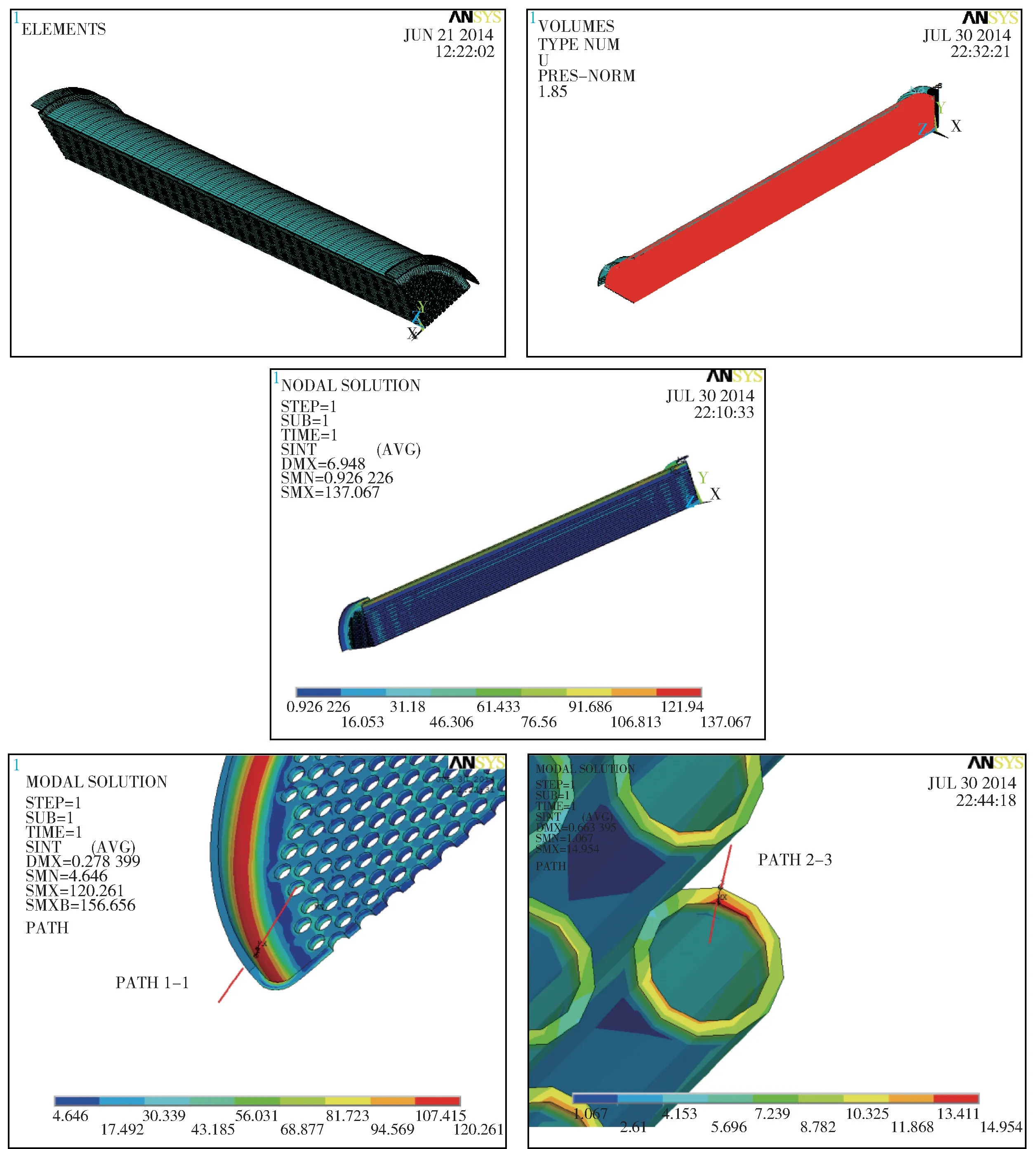

7 管板與換熱管應力分析

鑒于該冷卻器管板的結構和工況較為復雜,借助大型有限元應力分析[4]軟件ANSYS10.0,對管板與換熱管進行應力計算,進而對相應的強度進行評估。考慮到模型結構對稱性和有限元分析軟件ANSYS運算效率問題,現取1/4模型進行分析。

對以下六種工況進行模擬:①只有殼程設計壓力Ps,而管程設計壓力Pt=0,不計膨脹變形差;②只有管程設計壓力Pt,而殼程設計壓力Ps=0,不計膨脹變形差;③殼程設計壓力Ps,而管程設計壓力Pt,不計膨脹變形差;④只有殼程設計壓力Ps,而管程設計壓力Pt=0,同時計入膨脹變形差;⑤只有管程設計壓力Pt,而殼程設計壓力Ps=0,同時計入膨脹變形差;⑥殼程設計壓力Ps,而管程設計壓力Pt,同時計入膨脹變形差。

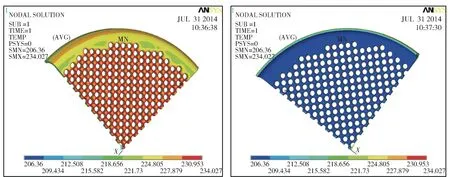

管板與換熱管的有限元模型、應力云圖如圖6所示,進口端管板兩側溫度場云圖如圖7所示。有限元應力分析表明:

圖6 管板與換熱管的有限元模型、應力云圖

圖7 進口端管板兩側溫度場云圖

(1)僅考慮管殼程壓力載荷作用,管板最大應力111.7 MPa,換熱管管頭最大應力92.75 MPa,均小于設計溫度(240℃)下的材料許用應力,強度評定合格。分析結果與SH/T3158—2009石油化工管殼式余熱鍋爐標準計算結果一致(見用戶設計計算書)。因為SH/T3158—2009采用的是撓性管板結構,該結構采用耐熱襯里及換熱管管頭保護套管結構,換熱管內壁與套管外壁之間留有0.5~2 mm的環形間隙,此環隙作為“呆滯”氣層,增加了有效的熱阻值,降低管頭處溫度,對管頭起到保護作用。

(2)通過對進口側管板兩側溫度場模擬計算,表明管橋處的溫度最高,進氣側管板表面溫度234℃,殼程側管板表面溫度206,沿管板厚度方向的溫度差28℃。同時考慮管殼程壓力載荷及溫差載荷作用,管板最大應力244.1 MPa,換熱管管頭最大應力151.5 MPa,均明顯大于僅考慮管殼程壓力載荷作用下的應力;但基于應力分類的評定方法強度評定仍然合格。

(3)由于本設備采用SH/T3158—2009的撓性管板結構,但管板耐熱襯里厚度19 mm,遠小于SH/T3158—2009規定的50~100 mm,且換熱管管頭未設保護套管,導致換熱管管頭處溫度及管板溫差加大。同時本設備換熱管與管板采用焊接結構,換熱管中心距63.5 mm,換熱管外徑50.8 mm,角焊縫寬度3 mm,相鄰角焊縫間距6.7 mm,符合SH/T3158—2009規定的不小于6 mm。但焊接過程中若角焊縫寬度局部大于3 mm,則相鄰角焊縫間距小于6 mm,管橋處焊接殘余應力將相互疊加;在管殼程壓力載荷、溫差載荷及焊接殘余應力的共同作用下,管橋處的總體應力將明顯加大。為此,若管橋處管板表面存在表面缺陷,極易產生表面裂紋。分析結果與管板材料金相顯微組織分析結論一致,開裂系由熱應力(溫差應力)造成。

8 換熱管和管板鏈接拉脫力的校核

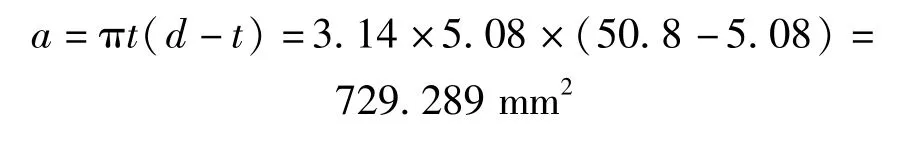

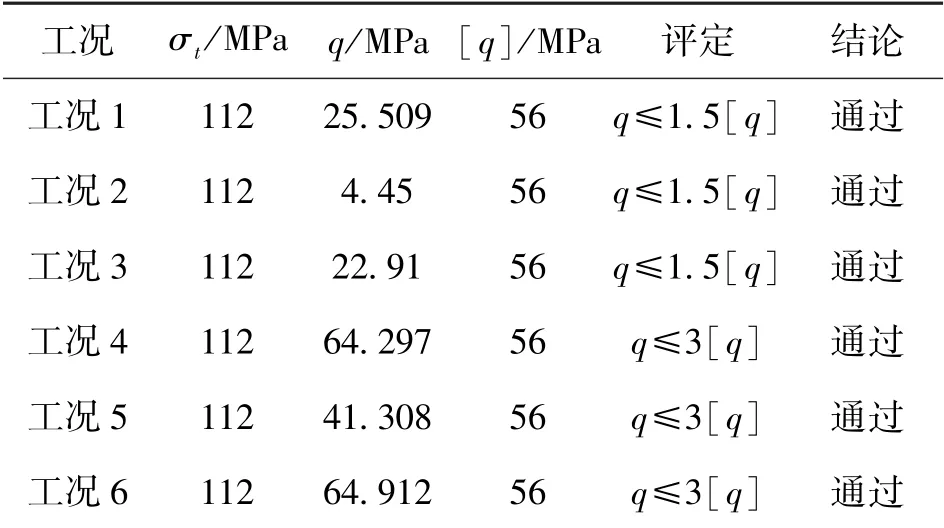

根據《熱交換器》(GB/T 151—2014)的規定,換熱管和管板鏈接拉脫力校核。其中,校核的所用數據:

式中A—一根換熱管管壁金屬的橫截面積;

d—換熱管外徑,d=50.8 mm;

t—換熱管厚度,t=5.08 mm;

l—換熱管和管板脹接長度或焊腳高度,l=3 mm;

q—換熱管和管板鏈接拉脫力

σt—換熱管軸向應力;

[q]—需用拉脫應力,[q]=0.5[]=0.5×112=56 MPa。

評定依據:

不計入膨脹差時,q≤[q]。

計入膨脹差時,q≤3[q]。

表6 拉脫力評定

根據評定結果,在上述六種工況下,接管拉脫力評定結果合格。

9 結語

珠光體耐熱鋼在高溫長時期運行條件下,會發生兩種較為嚴重的組織劣化,即珠光體球化和石墨化。碳素鋼和低合金鋼在常溫下的組織一般為鐵素體加珠光體,珠光體中的滲碳體是呈薄片狀的,當溫度較高時,原子活動能力增強,擴散速度增加,片狀滲碳體便逐漸轉變為珠狀,再積聚成大球團,發生珠光體球化,雖然可以略微提高鋼的塑性,但是會使鋼的屈服點、抗拉強度、沖擊韌性、蠕變極限和持久極限顯著下降。珠光體石墨化是一種更加危險的組織劣化形式,此時滲碳體發生分解形成游離態石墨,不僅會使鋼喪失強度,同時也會使鋼喪失韌性,最終直接導致耐熱鋼發生斷裂或爆裂。低碳鋼和≤0.5%Mo鋼在450℃以上長期運行條件下,均有發生石墨化的可能,需要嚴格注意。

在該反應器換熱管減薄破裂方面,珠光體球化和石墨化并非是造成換熱管減薄的直接原因,其直接原因是換熱管近管口側氣流沖刷導致的沖刷磨損,隨后因為磨損減薄加上珠光體球化和石墨化所引起的鋼的強度不足,最終導致換熱管破裂失效。

在該反應器管板開裂方面,開裂系由溫度不均勻(管板兩側溫度差高達256℃)所造成的熱應力(溫差應力)造成,微裂紋起源于管板(管程側)表面缺陷,隨后向管板內部擴展,石墨化孔洞促進了管板微裂紋的擴展速度。微裂紋內部充滿氧化產物,表明管板表面微裂紋與外部介質相連通,均為敞開式微裂紋。管板(管程側)表面缺陷可能來自于表面加工缺陷或局部氧化缺陷。微裂紋內部充滿氧化產物意味著該微裂紋具有陳舊性,考慮到管板組織為回火索氏體,經歷過熱加工或熱處理工藝,因此不能排除管板存在原始熱加工裂紋或熱處理裂紋的可能性。

綜合以上分析,總結結論如下:

(1)換熱器換熱管減薄泄漏系反應氣氣流沖刷減薄所致,偏低的碳含量降低了換熱管的硬度(尤其是管內表面的硬度),導致換熱管內壁耐沖刷磨損能力下降,同時換熱管發生中度球化和石墨化所引起的強度降低最終導致換熱管的破裂失效。

(2)換熱器管板開裂系由熱應力(溫差應力)所致,微裂紋起源于管板(管程側)表面缺陷,隨后向管板內部擴展,石墨化孔洞促進了管板微裂紋的擴展速度。微裂紋內部充滿氧化產物,表明管板表面微裂紋與外部介質相連通,均為敞開式微裂紋。

(3)僅考慮管殼程壓力載荷作用,管板最大應力111.7 MPa,換熱管管頭最大應力92.75 MPa,均小于設計溫度(240℃)下的材料許用應力,強度評定合格。分析結果與SH/T3158—2009石油化工管殼式余熱鍋爐標準計算結果一致。

(4)溫度場模擬計算表明進氣側管板表面溫度234℃,殼程側管板表面溫度206℃,沿管板厚度方向的溫度差達28℃。同時考慮壓力及溫差載荷作用,管板最大應力244.1 MPa,換熱管管頭最大應力151.5 MPa,遠大于不計溫差載荷時的應力水平。

(5)由于本設備采用SH/T3158—2009的撓性管板結構,但管板耐熱襯里厚度19 mm,遠小于SH/T3158—2009規定,且換熱管管頭未設保護套管,導致換熱管管頭處溫度及管板溫差加大。同時換熱管與管板采用焊接結構,焊接過程中若角焊縫寬度局部大于3 mm,則相鄰角焊縫間距小于6 mm,管橋處焊接殘余應力將相互疊加;在壓力載荷、溫差載荷及焊接殘余熱應力的共同作用下,管橋處的總體應力將明顯加大。為此,若管橋處管板表面存在缺陷,極易產生表面裂紋。

10 改進建議

(1)在提高管板表面加工質量的同時,應該加強對管板表面的無損探傷檢測。

(2)對換熱管氣體入口管頭處進行必要的抗沖刷保護。按SH/T3158—2009設置換熱管管頭保護套管結構,換熱管內壁與套管外壁之間留有0.5~2 mm的環形間隙,此環隙作為“呆滯”氣層,以增加有效的熱阻值,降低管頭處溫度,對管頭起到保護作用。

(3)對管箱側管板表面進行有效的隔熱處理,特別需要注意管口和管板結合部的隔熱處理。按SH/T 3158—2009設置管板耐熱襯里,其厚度不低于50~100 mm,以降低管板溫差應力水平。

(4)建議適當加大換熱管中心距或者在換熱管與管板焊接過程中,確保角焊縫寬度不大于3 mm,避免管橋處焊接殘余應力的相互疊加,確保管橋應力水平的穩定。