富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅技術的開發、工業化應用及發展方向

李建輝,葛曉鳴,柳慶康

(1.中國恩菲工程技術有限公司,北京 100038;2.煙臺國潤銅業有限公司,山東 煙臺 264000)

0 引言

我國銅冶煉技術近年來得到了快速發展,熔煉多采用閃速熔煉、氧氣底吹熔煉、富氧側吹熔煉、TSL熔煉等高強度冶煉工藝,吹煉逐步采用連續吹煉技術替代P-S轉爐吹煉。煙臺國潤銅業有限公司(以下簡稱“煙臺國潤”)發展過程中遇到了諸多瓶頸,中國恩菲工程技術有限公司(以下簡稱“中國恩菲”)充分利用其豐富的連續煉銅經驗,結合煙臺國潤的實際情況和發展規劃,與其聯合開發了富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅技術,完成了工業化生產線的建設,并已穩定生產三年多。

1 開發背景

1.1 環保形勢和連續煉銅技術發展的要求

目前仍有許多工廠的銅锍吹煉采用P-S轉爐吹煉工藝,熱態銅锍通過吊車和包子加入到P-S轉爐內,產出的吹煉渣和粗銅也采用同樣的方式運至后續工序。該工藝存在低空污染嚴重、間斷作業效率低、煙氣處理系統大等缺點。隨著環保要求的不斷提升,P-S轉爐吹煉工藝被先進的連續吹煉工藝所替代是大勢所趨[1-2]。

此前主流的銅锍連續吹煉技術有閃速吹煉(旋浮吹煉)、三菱頂吹連續吹煉、氧氣底吹連續吹煉等。閃速吹煉(旋浮吹煉)工藝成熟,作業率高,單系列規模大,主要存在熱態銅锍需要冷卻、破碎,難以處理自產返料(如殘極、廢陽極板),生產成本高等缺點;三菱頂吹連續吹煉技術已有40多年的運行業績,生產穩定、環境保護好、自動化程度高,但存在技術引進困難的實際問題;氧氣底吹連續吹煉為我國自主研發的連續煉銅工藝,建設投資低、技術指標先進,主要存在氧槍壽命較短、單系統產能偏低等缺點,正在工業生產中不斷完善。

1.2 企業發展的瓶頸

煙臺國潤前身為1970年籌建的煙臺冶煉廠,是伴隨新中國有色金屬工業誕生的最早銅冶煉企業之一。原有生產系統存在多個制約企業發展的問題:(1)熔煉渣含銅高,有價金屬回收率低;(2)單位產品綜合能耗高,生產成本高;(3)冶煉系統的余熱未回收利用;(4)吹煉工藝風眼粘結較重,需頻繁清理,勞動強度大。根據銅冶煉工藝現狀及發展方向,結合企業現狀,煙臺國潤與中國恩菲合作,決定開發富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅技術進行升級改造。

2 開發過程

2.1 開發基礎

(1)富氧側吹熔煉的開發基礎

富氧側吹熔煉技術起源于蘇聯的瓦鈕科夫工藝,1949年由蘇聯瓦鈕科夫教授發明,1977年20 m2爐子在諾里爾斯克實現工業化。1985年哈薩克斯坦巴爾哈什廠建成35 m2爐子成功投產。該技術具有熔煉強度大、原料適應性強、環境保護好等優點,近年來在我國得到了快速推廣應用。

煙臺國潤于2007—2008年將鼓風爐改造成側吹熔池熔煉爐,受限制于當時各方面的制約,該側吹爐雖然未大范圍使用水冷技術,富氧濃度偏低(〈35%),銅锍品位低(55%~60%),但仍積累了大量寶貴的側吹熔池熔煉生產經驗。

上述情況為本項目富氧側吹熔煉實現大熔煉強度、高銅锍品位、高富氧濃度、長爐壽的目的提供了良好的工業實踐基礎。

(2)多槍頂吹連續吹煉的開發基礎

日本三菱連續煉銅法的歷史已有40余年,目前有四座冶煉廠采用該工藝進行生產,粗銅產能均在20萬t/a~30萬t/a,工藝成熟,指標先進。中國有色工程設計研究總院(中國恩菲前身)、大冶有色、云銅、煙臺鵬暉(煙臺國潤前身)曾組團對三菱法進行了詳細的考察,并展開了廣泛的技術座談和交流,形成了完整的技術考察報告。

中國恩菲有大量銅锍連續吹煉的工程經驗,對各種吹煉爐不斷探索研究,并自主成功研發了底吹連續吹煉技術;除此之外,中國恩菲還擁有大量的頂吹爐冶煉工程經驗和專業的冶金爐設計團隊,為開發新的多槍頂吹連續吹煉爐奠定了良好的基礎。

2.2 數值模擬

本技術富氧側吹熔煉要求產出高品位(大于70%)銅锍,多槍頂吹連續吹煉又是一個全新工藝,為更好的發現規律、規避風險,本開發引入了相應的多相流模型,采用VOF模型及湍流模型描述熔煉爐和吹煉爐內熔體流動過程和熔體噴濺,為模擬研究提供理論基礎,為工業生產控制提供重要參考。實際生產結果證明,模擬的最佳操作條件與實際生產控制參數非常相近。

2.3 連續吹煉渣型的選擇

目前連續吹煉的渣型有兩種,分別為鈣渣和硅渣。鈣渣的特點是能大量溶解磁性鐵且保證流動性,鑒于該特征使得吹煉安全性大大增加,閃速吹煉、三菱吹煉均采用鐵鈣渣,但該渣系對爐襯的腐蝕較強,爐體必須襯銅水套保護。硅渣的特點是脫雜質能力強,對耐材侵蝕輕,但易產生磁性鐵,渣流動性差,易產生泡沫渣,生產安全性較差。本技術最終確定采用鈣渣作為多槍頂吹連續吹煉的渣型,渣層區域設計相應的保護措施。

2.4 熱力學全計算研究與在線智能控制系統的開發

指導工業生產必須采用熱力學模擬,本項目產業化方案采用國際冶金和化工領域廣泛使用的METSIM工藝模擬軟件,基于單元模塊進行化學和過程控制,模擬雙底吹連續煉銅過程的物料平衡和能量平衡。通過模型的建立、分析和計算,準確得到了各種不同工況下的質量平衡和能量平衡,為新技術實現產業化提供了幫助和支持。

連續煉銅工藝的瞬時性和連續性,對工藝控制系統提出了更高的要求,為此中國恩菲開發了在線智能控制系統,系統內置的連續煉銅工藝數學模型可以準確、快速地計算出熔煉產出的銅锍量,并將其做為連續吹煉的輸入條件,兩段工藝協同計算,動態反饋調整,以實現生產連續穩定作業。

2.5 熱態三連爐完全連續煉銅的綜合設計

本技術的又一關鍵點和核心點是“三連”,熔煉爐、吹煉爐和火法精煉爐通過流槽熱態連接,每臺爐是否正常作業均會對整個系統產生影響,為此在設計過程中全面考慮了各種非正常作業情況,最大程度上避免互相制約的情況,提高作業率。側吹爐渣排放口和流槽以及小火車均為兩套,既降低了勞動強度,又確保生產的穩定性;銅锍排放口設置兩個,當吹煉爐維護時,可暫時將銅锍外放;粗銅流槽設置外放路徑,當精煉爐不能進料時,可暫時澆鑄成錠。

在上述大量工作的基礎上,富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅生產線順利建成并一次性投產成功。該生產線年處理混合銅精礦45萬t,產粗銅12萬t,現已穩定生產三年多,實現了清潔生產,各項技術經濟指標先進,技術開發獲得成功。

3 主要技術指標

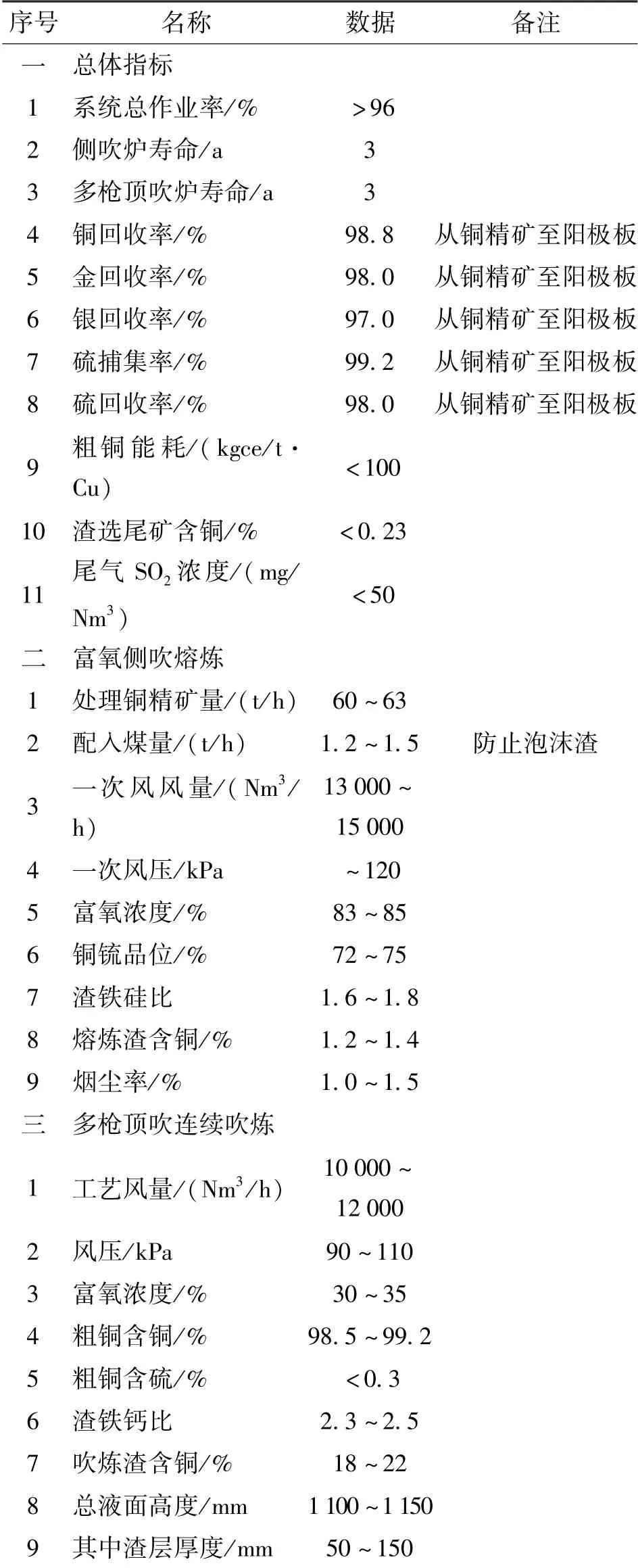

煙臺國潤富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅生產線的主要技術指標詳見表1。

表1 熱態三連爐連續煉銅技術主要技術指標表

4 工藝優點

富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅技術實現了真正意義上的完全連續煉銅,具有原料適應性強、熔煉強度大、脫雜能力強;工藝流程短、環境保護好、勞動強度低;工藝整體效率高;系統作業率高;生產控制難度小;生產成本低等優點。

原料適應性強、熔煉強度大、脫雜能力強:富氧側吹熔煉屬于強化熔池熔煉工藝,既可以處理普通銅精礦,又可以處理低品位、高雜銅精礦等,富氧濃度高(約85%),冶煉溫度高(渣溫約1 300℃),系統整體脫雜能力強。

工藝流程短、環境保護好、勞動強度低:側吹爐產出的熔煉渣連續溢流排放,高品位銅锍虹吸溢流連續排放,通過流槽連續加入多槍頂吹爐,吹煉渣溢流排放,粗銅虹吸排放,通過流槽連續加入陽極爐,全過程實現完全連續,各排放口及流槽均設置了集煙罩。

工藝整體效率高:由于熔煉渣含銅低(小于1.2%),渣選礦產出的渣精礦返料也大幅減少;熔煉和吹煉煙塵率低(約1.0%);銅锍品位高(大于70%),從而產出的吹煉渣返量少;所有熱態物料均無包子運轉,不產出包殼冷料,僅有少數流槽殼。即全系統返料少,一次精礦使用率最高,工藝整體效率高。

系統作業率高:側吹爐和多槍頂吹爐爐壽匹配合理,側吹爐除正常點檢外可以一直送風熔煉;多槍頂吹爐更換噴槍不影響其他噴槍正常吹煉。

生產控制難度小:側吹爐生產系統穩定;多槍頂吹爐反應主要集中在100 mm厚的渣層,易于調控;各排放口等考慮處置意外狀況的措施,系統生產控制難度小。

生產成本低:側吹熔煉富氧濃度高(83%~85%),塊煤主要起到還原磁性鐵作用,煤率低;多槍頂吹爐也采用富氧(30%~35%)進行連續吹煉,完全自熱;吹煉作業貫徹薄渣層,低槍壓的思路。粗銅能耗可降至低于100 kgce/(t·Cu),生產成本低,綜合技術經濟指標先進。

5 工業化生產中的創新與優化

熱態三連爐生產線建成投產后,隨著生產經驗的積累,煙臺國潤對該技術的相關工藝控制和設備進行了優化,技術成熟度和先進性進一步提升。

5.1 側吹爐二次風口優化布置

為完全燃燒單體硫和一氧化碳,側吹爐需要補入二次風,目前國內大多數冶煉廠二次風口設置在兩側爐墻上,存在風口處易粘結、單體硫燃燒不充分、人工清理風口頻率高、粘結物掉落影響爐況等缺點。結合側吹爐爐膛高,噴濺物難以到達爐頂的特點,生產中將二次風口位置由側墻改為爐頂加料口和上升煙道之間,并巧妙設置了觀察口和清理口,克服上述缺點的同時,對降低側吹爐煙塵率也起到了積極作用。

5.2 粗銅含硫控制技術

多槍頂吹連續吹煉將富氧空氣穿透渣層直接吹入粗銅層,氧氣主要與粗銅中的銅進行氧化反應,生成的Cu2O再與混在渣層中銅锍的Cu2S和FeS發生交互反應,產出粗銅。根據文獻資料和考察報告,三菱法粗銅含硫約為0.7%。煙臺國潤生產前期,粗銅質量指標與三菱法類似,后期通過渣型調整,過氧化程度控制,安全抑制泡沫渣等手段,實現了粗銅含硫0.05%~0.3%,大大縮短了火法精煉作業時間,提高了全系統的產能,而且粗銅含硫可根據實際生產情況靈活調整,實現指標先進的同時,操作空間大,易于控制。

5.3 多槍頂吹爐噴槍快速、簡易更換技術

多槍頂吹爐的噴槍為自耗式噴槍,需要根據消耗情況定期更換。據了解三菱法噴槍更換方法為焊接,該方式存在操作難度較大,參與人員多、特種作業安全隱患等缺點,煙臺國潤生產人員對噴槍進行了改進,發明了噴槍快速、簡易更換技術。該技術整個噴槍更換過程小于2 min,勞動強度低,對生產系統影響小[1]。

6 發展方向

煙臺國潤三年多的穩定生產充分證明了富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅技術的先進性和可靠性,結合行業的發展形勢,筆者認為該技術的發展方向如下。

(1)大型化發展:富氧側吹熔煉目前最大的設計能力為30萬噸銅/年;多槍頂吹連續吹煉實際最大產能可達30萬噸銅/年;雙閃工藝單系列產能已達40萬噸銅/年,甚至更高。隨著行業規模化的發展趨勢,要求該技術必須具備大規模生產的能力。多槍頂吹連續吹煉理論分析單系列產能達到40萬噸/年,風險不大;大型化發展重點應落實在提高富氧側吹熔煉的冶煉能力上。

(2)精細化控制:目前該技術,尤其多槍頂吹連續吹煉的控制存在熱態銅锍無法計量,槍位未有準確測量等問題,生產控制依靠一線員工的經驗判斷居多,隨著科技的發展和檢測手段的多元化,應實現各方面的準確計量、控制,減少人為因素對生產的影響。

(3)搭配處理冷料:近年來銅精礦的加工費呈逐年降低的趨勢,生產企業的利潤空間大幅壓縮,多槍頂吹連續吹煉富氧濃度可在較大范圍內調整,能充分利用吹煉反應自熱,企業可根據資源情況搭配處理雜銅等物料,提高經濟效益,提升企業競爭力。

7 結語

中國恩菲和煙臺國潤在大量的基礎工作上開發了富氧側吹熔煉-多槍頂吹連續吹煉-火法陽極精煉熱態三連爐連續煉銅技術,并在煙臺國潤技改項目上實現了工業化,經過三年多的穩定生產和不斷優化,該技術表現出了原料適應性強、工藝流程短、環境保護好、工藝整體效率高、作業率高、建設投資省、生產成本低、綜合技術經濟指標好等優點,被協會評價為“世界領先水平”,標志著其成為近年來獲得工業化運行驗證的最新現代強化綠色煉銅技術,必將帶動銅冶煉產業整體技術水平提升。該技術既適用于新廠建設,又適用于傳統吹煉技術的改造,應用前景廣闊。