剛果(金)氧化銅鈷礦高效提鈷新工藝

丁淑榮,陸業大,池文榮,鄭明臻

(中國恩菲工程技術有限公司,北京 100038)

0 前言

剛果(金)盛產銅鈷資源,銅資源儲量達7 500萬t,鈷資源儲量達450萬t[1]。中資企業近十年來通過購買礦權、并購、改造擴建等方式,在該國投資建設了數十家銅鈷冶煉廠,掀起了一股銅鈷礦開發熱潮。據公開數據,2018年剛果金產銅量已經達到120萬t,產鈷量達到10.6萬t,已躍居世界第五大產銅國家。根據各家中資企業的產能數據,中資企業控制的銅鈷產量已經達到了該國總產量的60%以上。在這樣的背景下,筆者有幸參與了某中資企業在該國建設的一個銅鈷礦開發、冶煉項目。本文將簡要介紹該項目采用的高效提鈷新工藝。

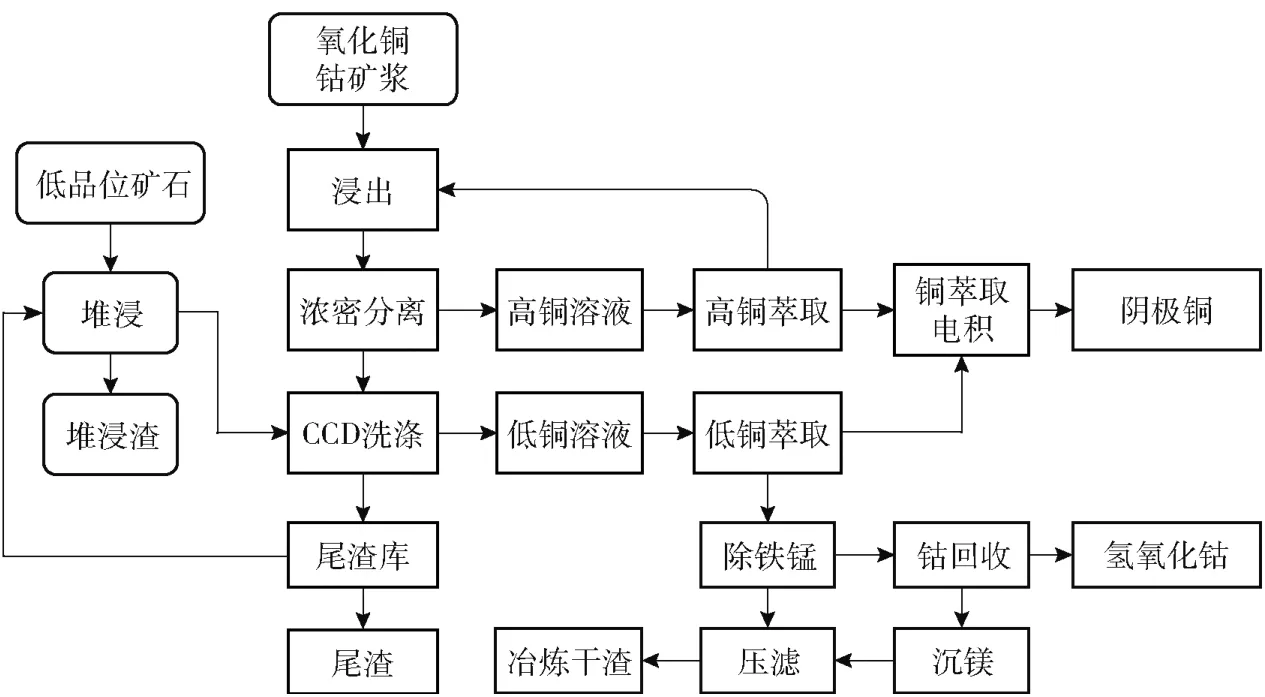

本項目位于剛果(金)盧阿拉巴省科盧韋齊市,項目資源包括多個以氧化銅鈷礦資源為主的礦體。項目采用露天采礦工藝。冶煉工藝采用全濕法煉銅工藝流程。濕法冶煉的原料包括高品位和低品位礦石,以高品位礦石為主。高品位礦采用破碎—磨礦—攪拌浸出—萃取—電積—除鐵—沉鈷工藝;低品位銅礦石采用堆浸工藝處理。原則工藝流程如圖1所示。項目設計年產陰極銅(國標GB/T 467—2010 A級銅)45 000 t/a、粗氫氧化鈷折金屬鈷5 000 t/a。

圖1 剛果(金)某氧化銅鈷礦原則工藝流程圖

1 選冶聯合工藝

1.1 礦石破碎及浮選

礦石經礦車送至粗碎站的原礦倉,原礦倉倉頂設置隔篩,原礦倉底部設置重型板式給礦機。板式給礦機將原礦倉的礦石均勻給入顎式破碎機,破碎產品通過帶式輸送機送至粗礦堆。粗礦堆下部設置重型板式給礦機,將粗礦堆的礦石均勻給入帶式輸送機,再給入磨礦分級系統的半自磨機。

半自磨機、球磨機、渣漿泵及水力旋流器組構成閉路磨礦分級系統。半自磨機排礦端帶圓筒篩,篩上物料通過帶式輸送機返回半自磨機,篩下物料進入水力旋流器給礦泵池,水力旋流器沉砂返回球磨機給礦端,溢流自流至渣漿泵泵池,渣漿泵將溢流產品泵送至原礦濃密機。

在開采后期,礦石中含有部分硫化礦,且鈣鎂含量高,若直接浸出則會消耗大量硫酸。因此先通過浮選工藝分別獲得低鈣鎂的硫化銅精礦和氧化銅精礦,尾礦則送尾渣庫。硫化銅精礦作為副產品外售,氧化銅精礦漿送濕法冶煉處理。

1.2 濕法冶煉過程

(1)原礦脫水及浸出

選礦工序送來的原礦礦漿、氧化銅精礦礦漿或其混合礦漿,經濃密機進一步濃縮,一部分送浸出槽,另一部分送壓濾機壓濾脫水,再漿化后送浸出槽浸出。浸出反應所需的硫酸由萃取工序返回的萃余液提供,不足部分采用98%濃硫酸補充。為了實現較低的雜質浸出率,整個反應過程需控制礦漿酸度(pH值)。在浸出過程中,視原礦性質通入一定量的二氧化硫作為還原劑,以提高鈷的浸出率。浸出后的礦漿經泵送至浸出分離濃密機。

(2)浸出濃密及CCD洗滌

浸出后的礦漿在浸出分離濃密機中進行液固分離,底流泵送至四級CCD逆流洗滌工序,溢流為高銅溶液,自流至高銅溶液貯存池。CCD逆流洗滌工序中,底流依次從CCD1經泵送至下一級濃密機,最后一級CCD4濃密機的底流經泵送至尾渣處理工序。CCD4的洗水來自沉鈷后液以及尾渣庫回水。各級濃密機的溢流依次泵送至上一級濃密機,CCD1濃密機的溢流為低銅溶液,自流至低銅溶液貯存池。

(3)浸出液精濾

溶液池中的高、低銅溶液經泵送至溶液精濾工序。通過精密過濾將高銅溶液及低銅溶液中的固體含量降低到50 ppm以下,以減小這些固體顆粒對后續萃取和電積工序的影響。精濾底流返回到濃密機。

(4)銅萃取

精濾后的高銅溶液和低銅溶液分別泵送至高銅及低銅萃取工序。銅萃取采用串并聯萃取工藝。萃取設備采用混合—澄清萃取箱,萃取劑采用常規的Lix984、OPT5510或同類萃取劑。銅萃取有機相依次經低銅萃取—高銅萃取—洗滌—反萃實現循環。高、低銅萃余液經澄清槽回收有機相后分別自流到高銅萃余液貯存池和低銅萃余液貯存池。高銅萃余液經泵返回浸出工序以回收利用其中的硫酸,未萃干凈的銅也返回系統因而基本不損失。一部分低銅萃余液經泵送至脫水及浸出工序作原礦濾餅的漿化水,剩余低銅萃余液泵送至鈷回收工序。負載有機相用電積廢液反萃,反萃后液經澄清、除油后送至電解液循環槽。萃取過程中產生的三相污物,采用三相離心機處理。

(5)銅電積

電解液循環槽中的電解液送至電積工序進行電積。銅電積采用永久陰極工藝,自動剝銅機組剝銅,電積槽材質為樹脂混凝土,陰極材質為316L,陽極材質Pb-Ca-Sn合金。從電積槽溢流出來的電積廢液自流入電解液循環槽,部分廢液經泵返回到萃取區域。從電解液循環槽內定期開路一部分廢電解液至浸出槽以維持電解液品質穩定。

(6)鈷回收

鈷回收工序包括除鐵錳、氫氧化鈷沉淀、沉鎂以及鈷產品干燥。

一部分低銅萃余液經泵送入除鐵錳槽,加入石灰石礦漿中和殘酸,同時通入二氧化硫與空氣混合氣體作為氧化劑,將溶液中的鐵錳沉淀入渣。除鐵礦漿經濃密機固液分離,溢流泵送至氫氧化鈷沉淀;濃密機底流泵送至鐵渣壓濾工序,濾渣送干渣庫堆存。

氫氧化鈷沉淀分為兩段沉鈷。除鐵后液送入一段沉鈷槽,加入氧化鎂作為中和劑。一段沉鈷礦漿經濃密機固液分離,溢流送至二段沉鈷槽,底流送至氫氧化鈷壓濾機壓濾,壓濾后濾液送至二段沉鈷槽,壓濾后濾餅送鈷產品閃蒸干燥,干燥后包裝產出氫氧化鈷產品。二段沉鈷槽內加入石灰乳礦漿作為中和沉淀劑,將溶液中殘留的鈷基本全部沉淀入渣。二段沉鈷礦漿經濃密機固液分離,一部分溢流泵送至CCD洗滌的洗水槽,一部分泵送至沉鎂槽,底流泵送至除鐵錳槽1#槽。

在沉鎂槽中加入石灰乳礦漿,將溶液中的重金屬和大部分鎂沉淀入渣。沉鎂礦漿泵送至沉鎂壓濾機,鎂渣運輸至干渣庫。

(7)堆浸

有經濟價值的低品位礦石經卡車運輸至堆場筑堆。堆場的設計堆礦面積約20萬m2、容積約300萬m3。設中間液池、合格液池、防洪池等配套溶液池。

筑堆采用后退式筑堆方式,采用卡車筑堆。一層結束堆浸周期時,繼續往上堆礦,生產中視實際滲透情況決定是否需要重新鋪膜筑底。

設計采用噴淋方式。噴淋液為系統回水,并補充一定量的硫酸。浸出液經礦堆滲透匯集至底部,沿坡度匯流至集液溝,經集液溝流入溶液池。當銅濃度達到要求時,將溶液切換流入合格液池,經泵送至低銅溶液池,合并至攪拌浸出—萃取—電積系統。

(8)尾渣處理

CCD4底流礦漿經泵送至尾渣處理槽,經泵送至尾渣庫,必要時可加入石灰石漿或石灰乳進行中和處理。

2 工藝優化

本項目在工藝設計時借鑒、吸取了同類項目的實踐經驗,結合礦物自身的選冶特性,進行了一系列針對性設計,簡述如下。

(1)礦石區別處理。根據采礦排產計劃及冶煉工藝特點,項目運行前期,礦石耗酸量小、浸出率高,因此礦石經磨礦破碎后直接送浸出處理。在開采后期,礦石中含有部分硫化礦,且鈣鎂含量高,若直接浸出則會消耗大量硫酸。因此先通過浮選工藝分別獲得低鈣鎂的硫化銅精礦和氧化銅精礦,氧化銅精礦送冶煉浸出。采用此工藝路線,具有生產靈活、成本可控的優點,總體上提升銅、鈷有價金屬的回收率,可提高項目的整體經濟效益。

(2)水平衡管理。一方面基于全流程工藝計算結果,采用部分原礦漿壓濾脫水工藝,以減少隨原礦帶入浸出系統的水量,有利于降低系統體積流量,靈活統籌管理水平衡。另一方面,將本項目具備經濟價值的低品位礦石,采用堆浸的方式處理,利用堆浸場的噴淋蒸發部分水分,進一步控制系統水膨脹,達到控制水平衡的目的。

(3)提高鈷的回收率。一方面,采用全部低銅萃余液中和除鐵、鈷沉淀工藝回收鈷,可提高項目的鈷總回收率;另一方面,鈷回收采用二段沉鈷工藝,一段沉鈷控制較低的沉淀終點pH值以獲得純度較高的氫氧化鈷產品,二段沉鈷控制較高的終點pH值將剩余的鈷沉淀入渣返上游工序重新溶解浸出,可進一步提高鈷回收率約2%。

(4)采用控酸浸銅、還原浸鈷技術處理氧化銅鈷礦,在獲得滿意的銅鈷浸出率的同時,控制較低的雜質浸出率,降低了浸出過程的硫酸消耗以及后續工序中除鐵錳的費用,降低了操作成本。

(5)采用高低銅串并聯萃取工藝,將濃密分離后獲得的高銅濃度浸出液送高銅萃取,高銅萃余液返回到浸出工序,充分利用了萃取過程中生成的硫酸,減少了硫酸補充用量,降低了操作成本。

(6)根據資源中的鎂含量較低的特點,僅開路部分沉鈷貧液進行沉鎂處理,將系統中的鎂開路,減小了設備投資,保證了工藝系統的穩定性。

(7)冶煉工藝設計靈活。在與業主團隊充分溝通討論的基礎上,考慮了多種工況下的生產操作彈性,主要包括回水管理、鈷液管理以及一些細節設計。

(8)冶煉設計采用先進的Metsim全流程冶金計算軟件,工藝計算結果直觀、全面、準確,不但有利于設計,而且其數據對生產有很強的指導作用。

(9)設計過程開展價值工程研究,通過工藝優化、設備類型及尺寸選型優化、材料選型優化,降低工程造價。

3 展望

剛果(金)銅鈷資源豐富,目前仍以氧化銅鈷礦資源為主。對于氧化銅鈷礦,在采用全濕法煉銅工藝時,需要根據礦體資源自身特性,借鑒、吸收同類項目的應用經驗,進行有針對性的工藝優化。隨著資源的不斷開發,各大露天開采的礦山,已逐漸呈現出不同程度的氧化礦資源枯竭或減少、硫化礦資源增加的趨勢,因此必須重視并及早研究如何有效處理這類混合礦的課題。