平整機支承輥C型換輥支架設計有限元分析

王赤 隋靜博 張杰君 王蕾

(中冶京誠工程技術有限公司 北京100176)

1 前言

隨著經濟的快速發(fā)展,各個行業(yè)對板帶材的需求量日益增大。為了快速占領市場,各生產廠家都在努力提高板帶鋼生產設備的裝備水平和工藝水平。作為帶材最后一道加工工序—平整的核心設備平整機得到了廣泛的應用。對于如何將其設備結構進行更加合理的優(yōu)化、減少其設備故障點,提高平整機生產效率的研究也就越來越有實際生產應用價值。

根據實際帶鋼平整生產過程中發(fā)生的具體問題,即:平整機在更換支承輥輥系的過程中,有時會發(fā)生支承輥輥系重量過大,而用于換輥的C型換輥支架設計強度不夠的情況。C型換輥支架末端在支承輥重力的作用下發(fā)生較大變形,導致支承輥進入機架發(fā)生干涉的現象。使平整機的換輥時間明顯加長,嚴重影響平整機的生產效率。

目前仿真支承輥C型換輥支架變形量的主要方法是通用有限元法。本文利用有限元來仿真支架前端變形量的方法,分析了不同的設計變量取值對支承輥C型換輥支架變形量的影響,為平整機支承輥換輥支架設計提供了理論依據[1]。

2 有限元模型

計算機有限元分析是一種通用的求解零件結構問題的先進數值計算法,應用范圍十分廣泛。它將一個零件,由連續(xù)的系統(tǒng)轉換成有限元系統(tǒng),使所分析的物體簡化,然后再對其受力情況進行求解和計算。一個功能強大的有限元通用軟件,具有強大的前處理、求解和后處理功能,其能夠進行包括結構、熱、聲、流體、電磁場等學科的分析研究。本文使用通用有限元分析軟件建立C型換輥支架的有限元仿真模型,它的預處理模塊、分析計算模塊和后處理模塊功能都比較強大,所以有利于進行精確的計算和結果分析,可以進行C型換輥支架的變形和應力分析。

2.1 實體模型與網格劃分

在分析零件模型的系統(tǒng)中,將被處理的零件模型劃分成有限個小的單元,這種處理方式被稱為網格劃分,網格的數量越多則越能近似模型本身,其對最終模擬計算結果也越精確,但是計算機處理起來速度也越慢。所以正確的選擇網格劃分的密度,既可以滿足求解結果的計算進度要求,也能提高計算機運行速度,節(jié)省計算時間。根據對支承輥C型換輥支架的受力結構分析得知,在換輥過程中支承輥C型換輥支架的C型開口處最容易發(fā)生應力集中變形,也可以運用局部網格功能對此部位進行網格細化。局部網格是對指定面與線的網格單元局部定義,局部網格控制是優(yōu)化網格的重要工具。應力集中部分可根據實際情況的需要來決定是否進行局部網格的細化[1]。

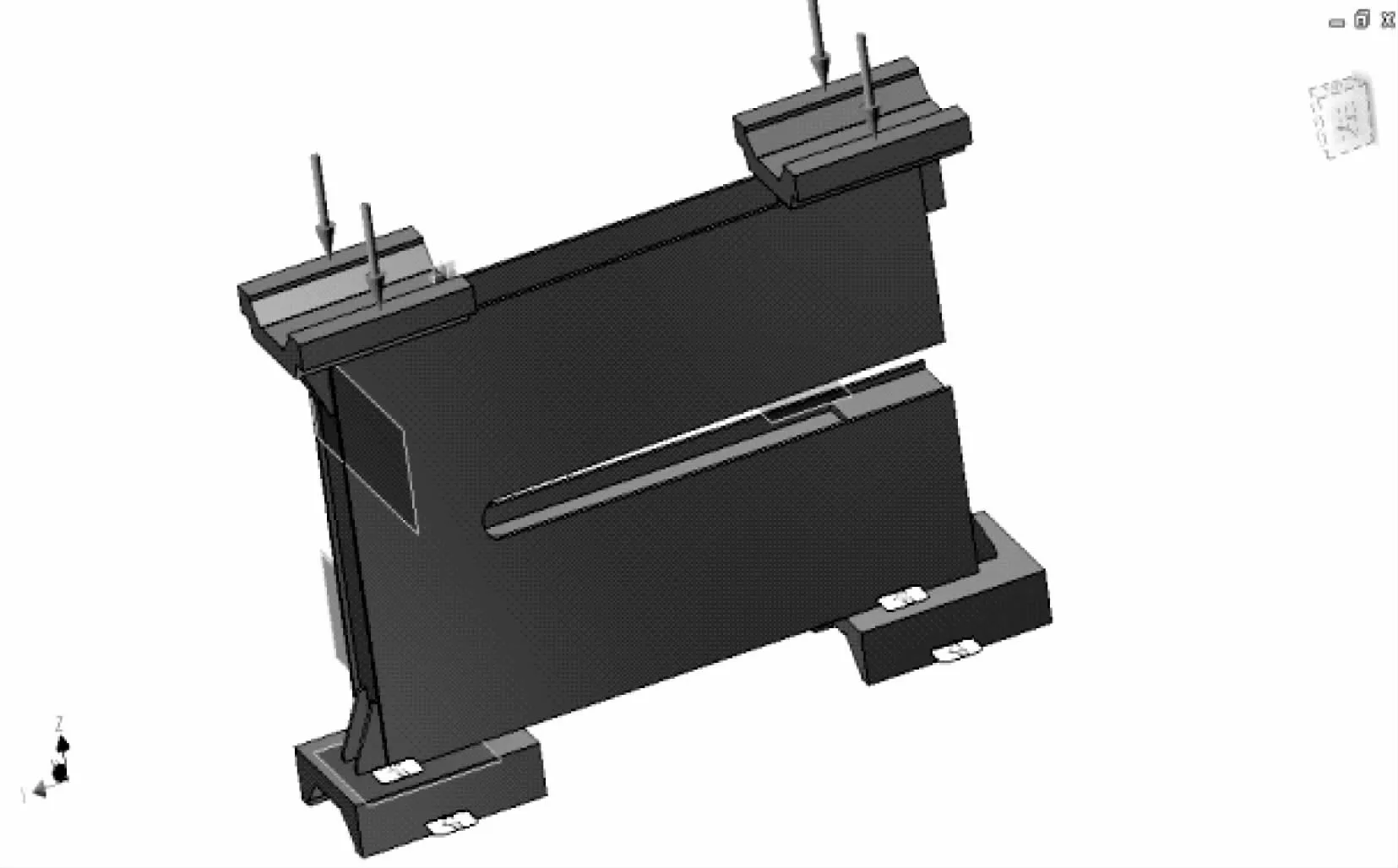

根據上述網格劃分原則,本次選擇運用分析軟件自帶的網格劃分工具對平整機的C型換輥支架靜力學有限元模型內部的網格進行自動合理劃分,并對網格進行設置。平均元素大小取值為0.05,最小元素大小取值為0.1,分級系數為1.5,最大轉角為60°。計算機把C型換輥支架劃分成51623個節(jié)點和27308個元素[6],如圖1所示,圖中為有限元模型的最終劃分網格圖。

圖1 有限元模型的網格劃分

2.2 載荷與約束

模型的約束:固定約束即確定仿真零件模型的固定部分,如果沒有確定的約束,就不能準確的施加載荷,更不能準確的模擬出應力分布及變形。通常約束位置選定在零件的面,棱邊,或者特殊點上面。在應力分析軟件中,約束有“固定約束”和“孔銷連接約束”,“無摩擦約束”三種約束模式。在對C型換輥支架進行靜力學分析前,根據其實際工作工況,選擇“固定約束”,然后在C型換輥支架三維圖形上選擇對其下部兩個底座,四個接觸面的運動方向進行固定約束。

載荷的加載:工況加載是為了給零件添加外力而進行的操作,在應力分析軟件中可以選定零件上的固定平面,或邊施加外力到指定的位置上。并在選定的相關面,確定作用力的方向及大小。注意不能將載荷施加到點上,這樣會造成計算錯誤。根據C型換輥支架實際受力情況,支架主要承受支承輥裝配重量,故在支架的上部兩個支座,四個接觸面均布施加與支承輥重量一致的豎直方向的載荷,如圖2所示。

圖2 支架運動方向約束及載荷的施加

3 靜態(tài)力學分析

有限元軟件在對零件模型進行模擬分析后,計算機軟件模擬出的結果是以數據的形式反映出來,并不能直觀的看出仿真的結果。需要通過仿真分析軟件進行后處理,零件分析的結果才得以用圖形的方式表達出模擬結果。這種模擬結果的“云圖”效果實際上是用色彩渲染零件模型,以顯示出其應力分布、變形大小以及其他的仿真結果信息。從模擬結果“云圖”效果中可以非常清楚的看到一些典型的力學分析模擬結果,如:零件模型中應力集中的位置,這個地方是模型強度最差的地方。零件模型中應力過小的位置,這是模型強度過大的地方,這部分位置的結構從強度角度看沒有必要采用過厚的鋼板材料進行制造。

等效應力:零件模型的應力和應變產生在模型節(jié)點的各個方向上,這種復雜的現象,常用一種“將應力概括為一個等效應力”的方式來處理。應力具有六個分量,將這六個分量組合成單個“等效應力”,得到這個模型的等效應力值。在零件模型的結果“云圖”中顯示的“Von mises stress”就是這種等效應力,也稱為“馮·米塞斯準則”(屈服準則的值通常稱為等效應力)。它是用應力等值線來表示模型內部的應力分布情況,可以清晰描述出應力分布在整個模型中的變化,從而使分析人員可以快速的確定模型中的最危險區(qū)域,單位為MPa[8]。

變形:模型的節(jié)點在力的作用下產生形狀改變的距離。從變形量的數據大小,可以得知在何處變形以及變形的大小,也可以知道需要多大的載荷力才能使模型的變形位移達到某個所需要的確定值。

安全系數:所有的材料都有一個自身應力的極限值,如果所受載荷力大于這個值,會使物體產生永久性的形狀改變即塑性變形,這就是材料“屈服極限”。比如:低碳鋼的屈服極限為235MPa,使用大于此屈服極限的外力作用載荷,將造成零件的永久性變形。如果外力的作用載荷小于屈服極限,在外力撤消后,零件會經過彈性變形,恢復到原來的形狀。安全系數,就是將材料的最大允許應力與計算得到的等效應力之間的比值作為安全系數。只有在安全系數大于1的條件下,所設計的零件模型結構才是可以使用的結果。考慮到材料特性和計算結果都不可能是很精確的,多數條件下安全系數是取3~5之間的值。另外,本文所選用的應力分析系統(tǒng)不能模擬交變載荷下的模型仿真結果。

Inventor三維分析軟件分析結果含有等效應力,最大應力,最小應力,最大位移,最小位移,安全系數等。本文選用了兩種常用的應力分析結果等效應力圖和位移圖[7]。

通過分析不同設計條件下所得到的模擬仿真結果“云圖”,就可以看出不同設計變量對支架變形量的影響大小,這些影響因素包括:支架C型換輥支架開口處半徑、支架本身焊接鋼板的厚度等。

3.1 仿真工況

支承輥裝配總重量:260kN,計算時載荷取300kN。

模型建立:建立三維模型,定義支架材質:Q235A。

受力分析:導入三維模型,對C型換輥支架底部四個角進行全約束,上部四個角每個承受75kN壓力的情況下進行外力加載。

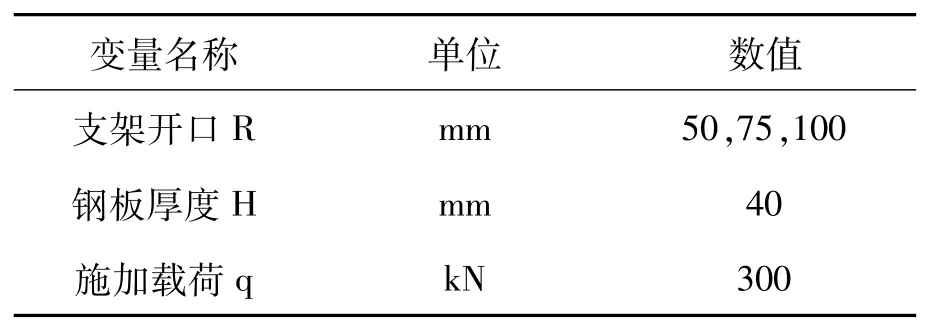

根據C型換輥支架在設計過程中常規(guī)設計取值,本次零件模擬仿真,選擇3種具有代表性的C型開口直徑進行仿真,計算工況見表1。

表1 仿真工況因素

3.2 C型換輥支架開口半徑R=50mm時

圖3是當C型換輥支架開口半徑R=50mm時,通過有限元分析軟件模擬分析后結果云圖,仿真結果為:端部開口最大變形量為3.782mm,C型開口最大應力為212.4MPa。

圖3 半徑R=50mm C型換輥支架仿真結果

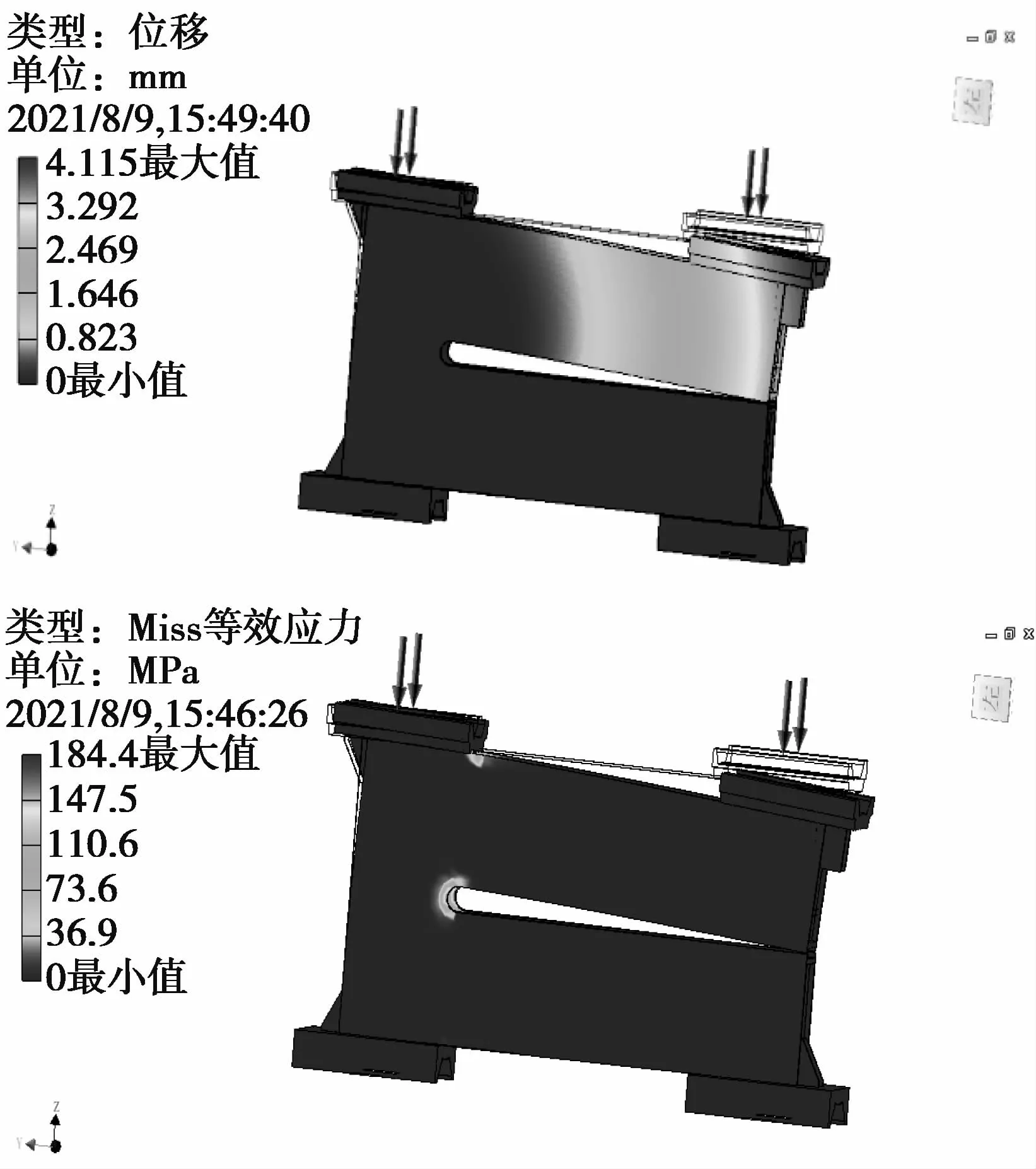

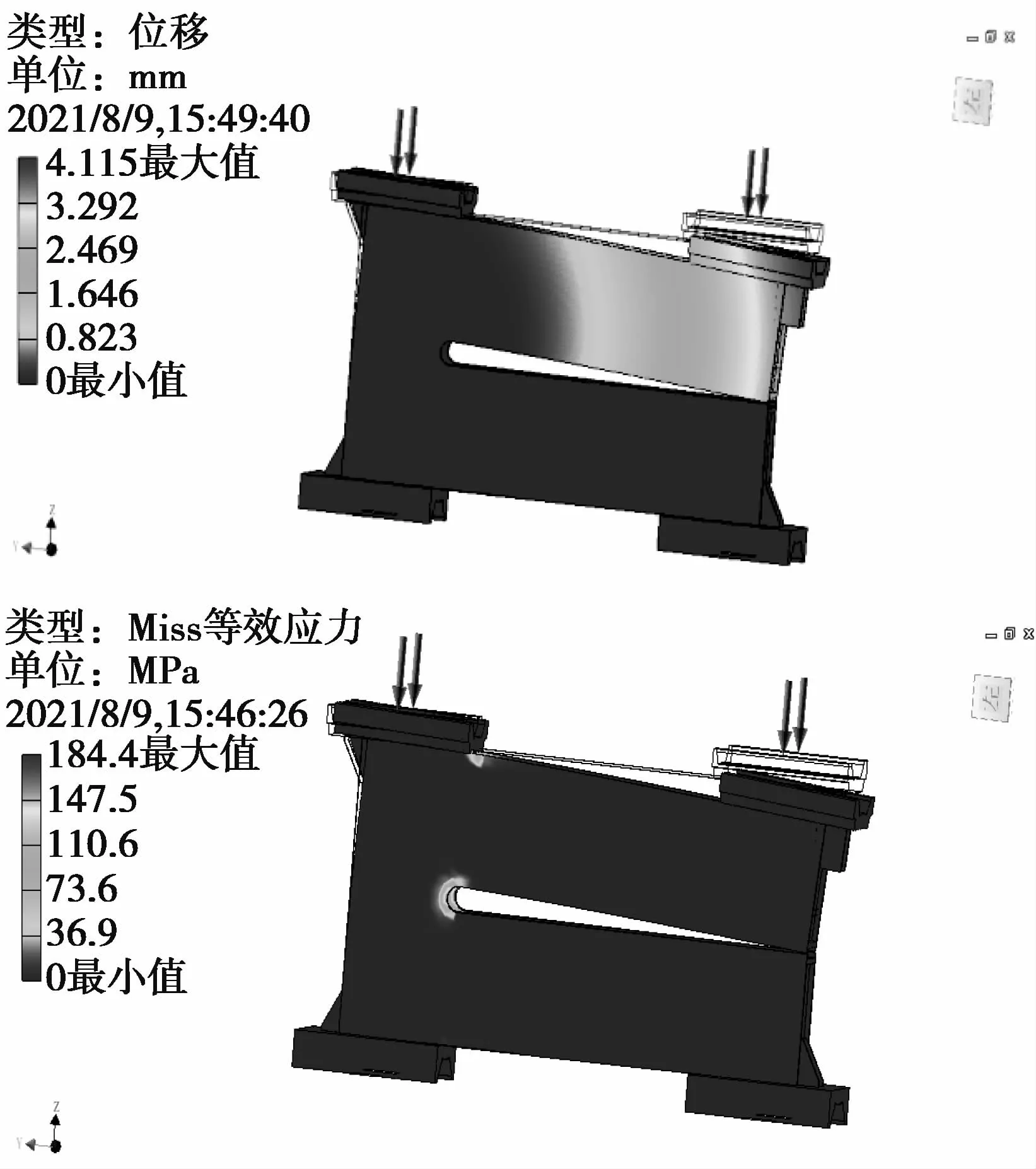

3.3 C型換輥支架開口半徑R=75mm時

圖4是當C型換輥支架開口半徑R=75mm時,通過有限元分析軟件模擬分析后結果云圖,仿真結果為:端部開口最大變形量為4.115mm,C型開口最大應力為184.4MPa。

圖4 半徑R=75mm C型換輥支架仿真結果

3.4 C型換輥支架開口半徑R=100mm時

圖5是當C型換輥支架開口半徑R=100mm時,通過有限元分析軟件模擬分析后結果云圖,仿真結果為:端部開口最大變形量為4.412mm,C型開口最大應力為160.9MPa。

圖5 半徑R=100mm C型換輥支架仿真結果

通過分析有限元分析云圖仿真結果可以得出:

安全系數:在分析軟件中點擊“結果”中的“安全系數”,可以直接查看安全系數的顯示結果。從云圖中可以看到,目前的安全系數最小值為1.65,而安全系數發(fā)生最小值的位置是在深黃色的區(qū)域中。安全系數如果不符合設計要求,想了解關鍵問題發(fā)生在什么位置,可以在仿真結果中點擊“等效應力”。從分析結果云圖中可以看到,最大應力點發(fā)生在C型換輥支架開口處的紅色區(qū)域附近,在這個區(qū)域產生了“應力集中”的現象。說明這個位置的材料可能需要加強,可以增加這里的焊接件的鋼板厚度。以便在固定的外載荷下,通過增加受力面積,減少單位面積上的內應力,達到分散載荷力的目的,或者通過重新設計,改變零件形狀來解決應力集中的問題。

零件模型設計形狀修改:上述分析結果云圖中提示:在C型換輥支架的開口半徑圓處產生了應力集中,為了減少此處的應力集中問題,將開口處的圓弧半徑從R=50mm,增加到75mm,直到100mm。零件模型的形狀修改完畢之后,因為與工況加載相關的仿真參數沒有變化,原有工況條件仍舊適用于修改后的模型上,可以直接進行分析計算。從仿真結果云圖中可以看到,最小安全系數變?yōu)?.1,大于之前的1.6。通過增加圓弧的直徑,已經將安全系數提高了31.3%。雖然還存在著一些應力集中現象,但已經不會影響零件的使用。

當C型換輥支架開口半徑R從50mm增大到100mm時,最大變形量從3.782mm→4.115mm→4.412mm,最大應力從212.4MPa→184.4MPa→160.9MPa。變形量增加0.63mm,應力值減小24.2%。整個仿真過程中C型換輥支架的變形量相對應力值的減小量來說變化不大,所以在合理設計C型換輥支架的時候,在條件允許的情況下應該盡量加大開口半徑的大小,以減小在開口處的應力集中。

4 結論

(1)利用有限元分析軟件,建立了計算支承輥C型換輥支架的靜力學有限元模型,可以分析不同設計變量因素對支架變形及應力集中的影響。當C型換輥支架的開口度逐漸增大時,零件模型的安全系數也隨之逐漸增大,從1.6增加至2.1,安全系數提高了31.3%。零件的安全性得到顯著提高。

(2)從仿真結果可以看出,隨著開口直徑的增大,C型開口處的應力值減小24.2%,開口處的應力集中現象得到明顯改善,而端部下沉量僅增加了0.63mm,可以忽略不計。在設計允許以及零件設計整體協(xié)調性考慮下應該盡量增大圓角尺寸。關于支架鋼板壁厚問題,由于本次模擬分析的支架焊接鋼板設計厚度為40mm,模擬仿真結果的最小安全系數為1.6,故不建議在減薄支架鋼板壁厚。綜合考慮到支架重量與強度之間的關系,考慮鋼板厚度為40mm~50mm為宜。

(3)對于端部發(fā)生仿真最大變形4.412mm的情況,可以在進行支架最初設計時,預先將端部支架高度設計為比根部高4mm~5mm。待載荷施加,其變形后,使支架承載支承輥為水平狀態(tài)進入機架內部進行換輥操作。或者在現場實測端部變形量,在端部補焊相應厚度鋼板,保證支架承載變形后仍然保持水平狀態(tài)。

(4)通過三維建模軟件對C型換輥支架建立了有限元三維模型,并對支架的變形、各位置的應力進行了全面分析,利用分析云圖顯示的結果使零件模型的應力和變形分布顯得更加直觀可見。通過等效應力分布圖,可以快速發(fā)現了零件設計方案中所存在的設計缺陷,通過對零件結構的優(yōu)化使其滿足強度和剛度的要求。在C型換輥支架后期運行過程中,其前端部的變形量也在4mm左右,實際生產中設備的變形情況與仿真模型模擬結果一致,驗證了分析結果的可靠性。可見通過計算機輔助機械設計軟件能夠有效縮短設計周期,降低新產品研發(fā)風險,充分體現了這種設計方法在現代機械設計中的重要價值[8]。