300t鋼包烘烤器優化實踐

王崇 高越 賈培日 徐明

(1:首鋼京唐鋼鐵聯合有限責任公司煉鋼作業部 河北唐山063200;2:巴彥淖爾紫金有色金屬有限公司 內蒙古巴彥淖爾015543;3:大連新瑞晨環保科技有限公司 遼寧大連116001)

1 前言

目前,國家正在大力倡導發展循環經濟,建立節約型社會,這在冶金行業的建設和發展上同樣具有特別的指導意義。建立環境友好企業,追求資源和能源利用的最大化,回收有較高價值的廢棄資源、能源,減少有害物排放,在中國及在全世界范圍也正在成為必然,因此企業扎實推進節能降耗和污染減排工作,做到能源利用的最大化,不但有良好的經濟效益,同時也有很好的社會效益[1,2]。

鋼包烘烤器節能改造項目是減少煤氣消耗,減少溫室氣體排放的重要舉措,通過國內眾多鋼廠相似項目情況來看,相關項目實施后節能效果明顯,符合國家有關政策,既能為國家及地方節能減排做出貢獻,又能滿足企業自身發展和盈利需求,實現各方多贏,其經濟效益、社會效益和環保效益非常顯著,建設十分必要[3-5]。

2 重要性

鋼包烘烤是煉鋼生產工序中的重要環節之一,主要用于新砌、冷修、干燥、周轉以及在線快速升溫的各種鋼包的烘烤,烘烤裝置的使用性能對轉爐出鋼溫度、煉鋼生產作業率、鋼包包齡等都有很大的影響。

鋼包烘烤介于煉鋼和連鑄兩個主要生產工序之間,鋼包烘烤溫度的高低對協調整體生產有重要作用,對連鑄生產的意義更加重大。從煉鋼工序到連鑄工序的鋼水運轉中鋼水的熱能損失很大,其中鋼包蓄熱損失約占鋼水熱能損失的一半左右,如果不采用鋼包烘烤方法,補償鋼水的熱能損失,保證鋼水澆注時的溫度,勢必要提高鋼水的出鋼溫度,但這會帶來一系列的問題[6-8]。

首先要提高出鋼溫度,就要增加冶煉時間,增加原材料消耗,提高噸鋼成本。其次,使爐襯侵蝕速度加快,降低爐齡。因此,提高鋼包的烘烤溫度,對降低出鋼溫度,提高轉爐的壽命,增加鋼產量,降低原材料消耗,降低噸鋼成本,保證連鑄的順行都具有重要的意義。

目前國內鋼包烘烤技術,由于烘烤溫度不高,往往采用延長鋼包烘烤時間以達到出鋼需要;烘烤器燃燒效果不理想、燃氣和空氣配比不合理、燃氣不能夠完全燃燒,造成能源消耗較大和不安全因素等,這些都是鋼包烘烤的技術難題[9,10]。

3 存在問題

目前常用的鋼包烘烤器主要有老式套管式烘烤器和蓄熱式烘烤器。

套管式鋼包烘烤器運行方式粗放,只考慮烘烤器能夠正常運行,鋼包烘烤溫度及烘烤時間多為根據經驗估算,燃氣用量上也無法做出計量。烘烤器啟動采用人工火把點火,對現場工人產生不安全因素。套管烘烤器采用風機送風方式,無法調節助燃空氣,容易造成燃氣燃燒不完全,燃氣燃燒效率不高。

蓄熱式烘烤器采用蓄熱體回收排放煙氣中的余熱,用以加熱助燃空氣和燃氣,達到一定的節能效果。烘烤器采用風機固定送風方式,烘烤器燃燒效率不高,燃氣空氣燃燒配比不合理,燃燒不充分,造成能源浪費。結構復雜,維護量大,同時蓄熱體容易堵塞,造成空氣和燃氣輸送不順暢,影響鋼包烘烤效率。

4 特點介紹

4.1 工作原理及特點

(1)工作原理

燃氣射流型鋼包烘烤器針對不同的燃氣種類主要分為兩種形式:一種是高爐、轉爐煤氣所使用的低熱值型烘烤器,當燃氣通過燒嘴內部的錐形體時,由于管道的橫截面積突然減小,氣體流速加快,根據伯努利方程:

可知,在錐形體處,氣體的重力勢能不變,由于氣體流速加快動能增大從而壓力變小產生真空,空氣在大氣壓強的作用下通過預熱型包蓋上的開孔進入到燒嘴中,完成自吸風。

錐形體通過螺桿與上端手輪連接,可通過轉動手輪調節錐形體在燒嘴中的上下位置來改變氣體的流速,進而改變吸入風量的大小。

另一種形式為焦爐煤氣、天然氣以及含焦爐煤氣混合氣體的高熱值型烘烤器,由于此種燃氣熱值較高,可燃成分含量較大,自吸風的風量無法滿足其充分燃燒的需求,因此需要加配鼓風機進行助燃。

(2)工作特點

燃氣射流型鋼包烘烤器的高效燒嘴經過特殊設計,根據不同的燃氣及熱值設計錐形體角度,改變射流效果,其特點為:

1)燃燒效率高:燃氣和助燃空氣經過射流裝置后以一定角度向下形成環形氣幕,接觸到燒嘴內壁后形成渦流將燃氣與空氣充分混合,提高火焰溫度和燃燒效率。

2)具有余熱回收功能:利用烘烤余熱對助燃空氣進行預熱,提高能源利用率;預熱后的空氣與煤氣混合后燃燒,火焰溫度更高,燃燒效果更好。

3)火焰剛性強:采用內燃式燒嘴,通過助燃風及燃氣管道的壓力和燃燒時氣體受熱產生的膨脹力將火焰高速噴射出燒嘴,火焰可直達包底,鋼包受熱均勻,鋼包上下部溫差小。

4)維護量小:包蓋、燒嘴、換熱器等采用優質耐高溫材料,無易損件,可保證兩年內免維護。

5)節能效果明顯:采用了預混、余熱回收等節能單元,火焰溫度高,提高了能源的利用率;火焰直達包底,減少包內溫差,提升了烘烤效率。

4.2 結構特點

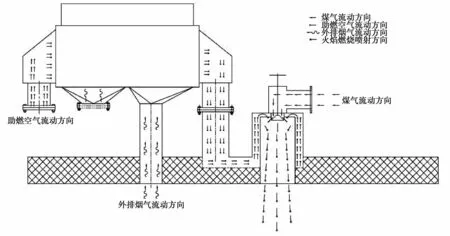

燃氣射流型烘烤器主要是由空氣預熱器、燃燒器和包蓋三部分共同組成,結構如圖1所示。燃燒器引進燃氣,空氣預熱器利用烘烤余熱加熱助燃氣體,通過射流裝置將燃氣和助燃氣體混合后開始燃燒,由于設計上是采用以燃氣為主配比空氣的原理,燃燒效率得到了有效的提高,燃燒沖擊力強,可直達鋼包包底。

圖1 燃氣射流型烘烤器結構圖

烘烤器外沿區域溫度高,助然空氣經過包蓋預熱再進入燒嘴,提高火焰溫度。

射流式燒嘴的內燃式結構,燃氣在燃燒管內燃燒受熱膨脹,提高火焰速度,增強火焰強度,保證包內受熱均勻。

采用單預熱結構形式,利用空氣預熱器抽取烘烤廢氣和余熱加熱空氣,回收散失熱量,提高熱效率。同時冷卻包蓋溫度,延長包蓋使用壽命。

4.3 燃氣調節

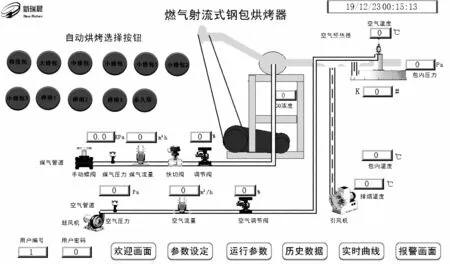

燃氣射流型烘烤器的燃氣調節可分為手動調節和自動調節兩種。

1)手動調節通過手輪、調徑操縱桿來控制燃氣的用量(通過手動操作閥門來實現手動調整)。

2)自動調節則是通過控制系統來控制燃氣、空氣的用量,一方面能實現最佳的空燃比,同時又能減少燃氣的流量,既能夠調節鋼包烘烤溫度,又達到了節約燃氣的目的。

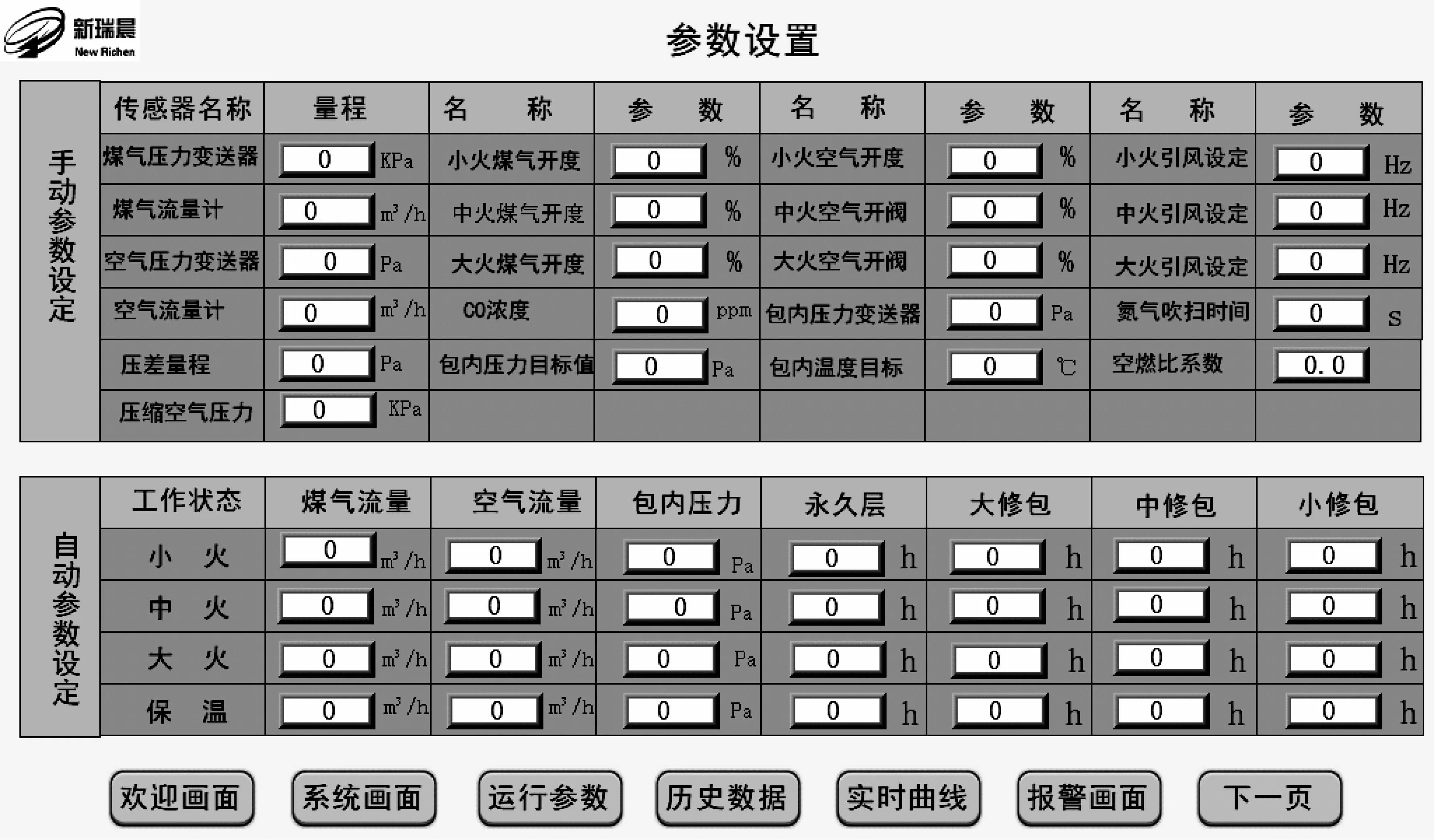

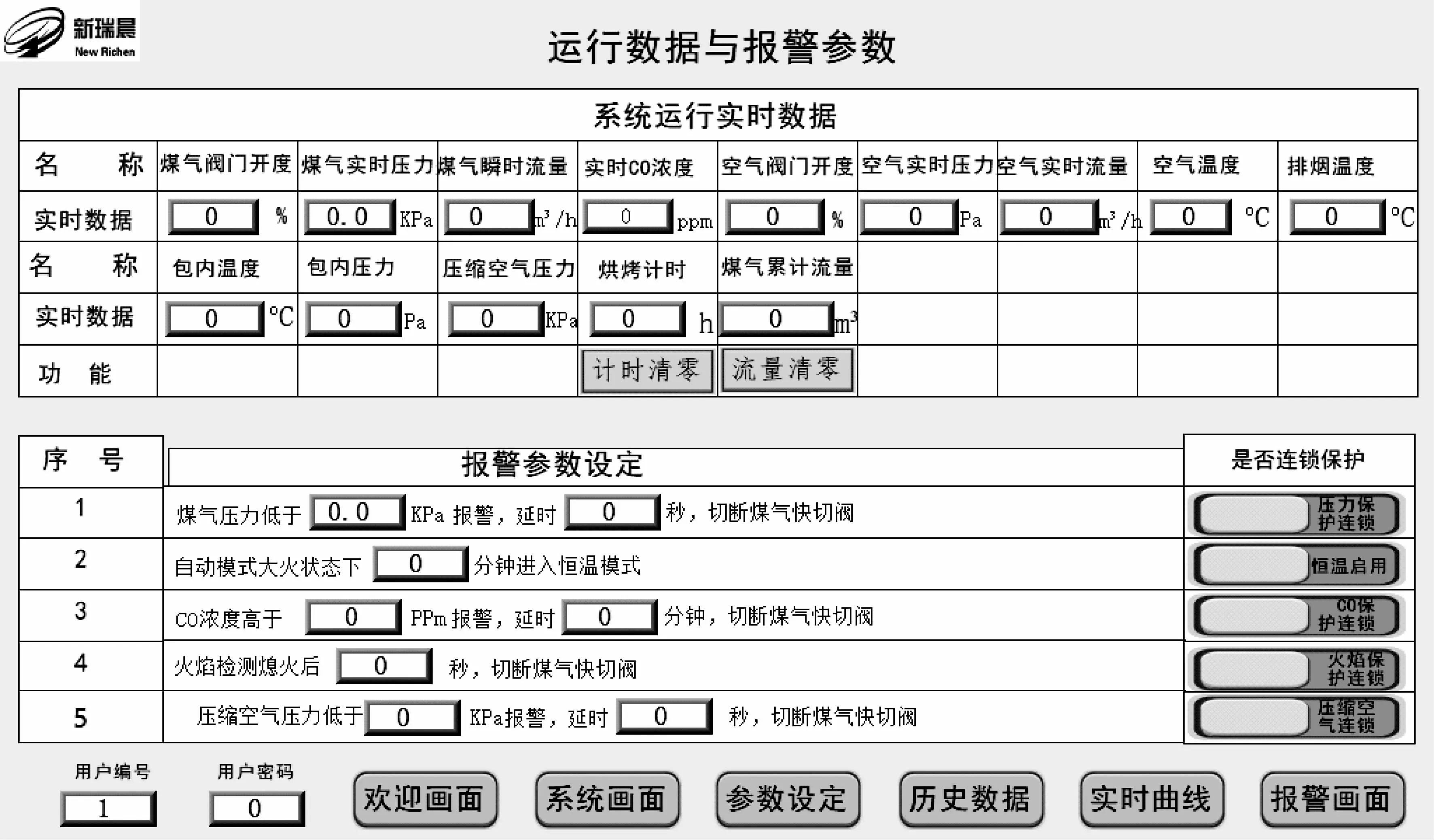

控制系統及參數設置畫面如圖2、圖3所示。

圖2 控制系統畫面

圖3 參數設置畫面

4.4 技術安全性

傳統設備在使用煤氣尤其是中低熱值的煤氣時經常出現點火困難,管道壓力波動時就容易脫火、熄滅,這樣就很容易出現因火焰熄滅致使工人煤氣中毒的情況,對鋼廠的日常生產是一個很大的安全隱患。

采用的是內燃式煤氣專用燒嘴,助燃氣體在燃燒管穿過煤氣內形成的一層氣幕,這樣就使得空氣和煤氣在燃燒管內就充分混合并達到最佳配比。根據煤氣流量自動配風,當煤氣流量發生變化時,它所帶進去的風量也隨之發生變化,不會發生脫火現象。

在采用先進安全高效燒嘴的基礎上,配備完善的控制系統,運行參數與報警參數畫面如圖4所示。可實現以下功能:

圖4 運行參數與報警參數畫面

1)低壓報警連鎖:當煤氣壓力低于1.5kPa(壓力可調),系統聯動發出聲光報警同時切斷煤氣快切閥,防止管線回火,造成安全生產事故。

2)煤氣濃度檢測連鎖:當煤氣濃度達到設定值并持續一段時間(時間可調),系統聯動發出聲光報警并切斷煤氣快切閥,防止煤氣泄漏,確保人身安全。

3)氮氣吹掃系統:烘烤器點火之前,氮氣自動吹掃一段時間(時間可設),排盡燒嘴內的燃氣,烘烤器停用后,氮氣自動吹掃一段時間,排盡燒嘴內的燃氣,保證設備的安全。

4)火焰檢測保護功能:檢測到火焰熄滅后,系統自動報警;報警一段時間后,無人處理,系統自動切斷。

5)自動點火功能:當煤氣壓力正常,火焰突然中斷時,系統優先進行自動點火。若點火成功,則烘烤程序繼續運行;若點火失敗,系統自動報警并切斷煤氣供應。

4.5 包內溫度監控系統

通過選擇特定的波長,能克服火焰和熱氣體干擾,直接準確測量鋼包內壁耐火材料溫度,以鋼包溫度準確測量為基礎,根據烘烤曲線,實現自動烘烤,當包內溫度達到設定值,系統輸出信號減小煤氣調節閥開度,自動進入保溫狀態,保證出包溫度一致,為澆鋼提供溫度一致的鋼包,能夠提高產品質量且節約煤氣用量。此外,還可根據客戶需求增加上位機系統,方便操作人員實時了解鋼包烘烤狀態。

5 效果

通過對鋼包烘烤器原有煙氣、燃氣、助燃空氣管路的利舊改造,新增自動控制系統,優化長明火燒嘴火焰檢測裝置等措施的實施,實現了鋼包的全自動化烘烤,使得鋼包烘烤器實現了一代向二代燃燒系統的改造升級,鋼包烘烤的爐襯溫度較原來平均提升了100℃,極大的改善了鋼包內襯穩定的穩定性,鋼包包蓋的使用壽命由原來的半年提高到2年以上。

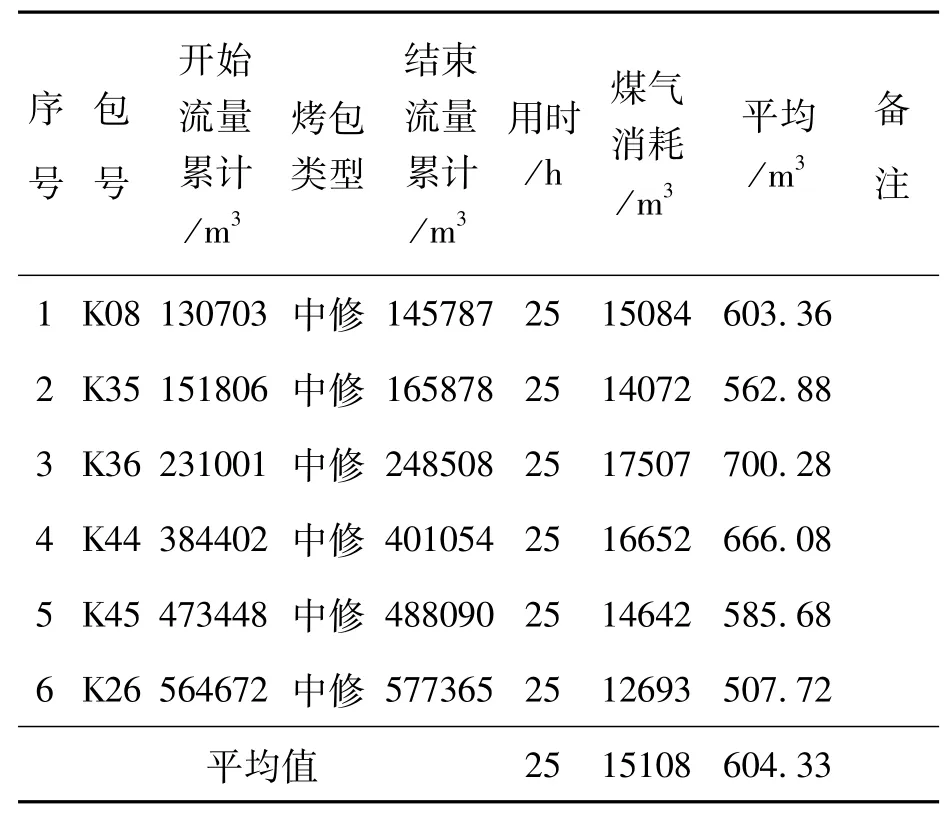

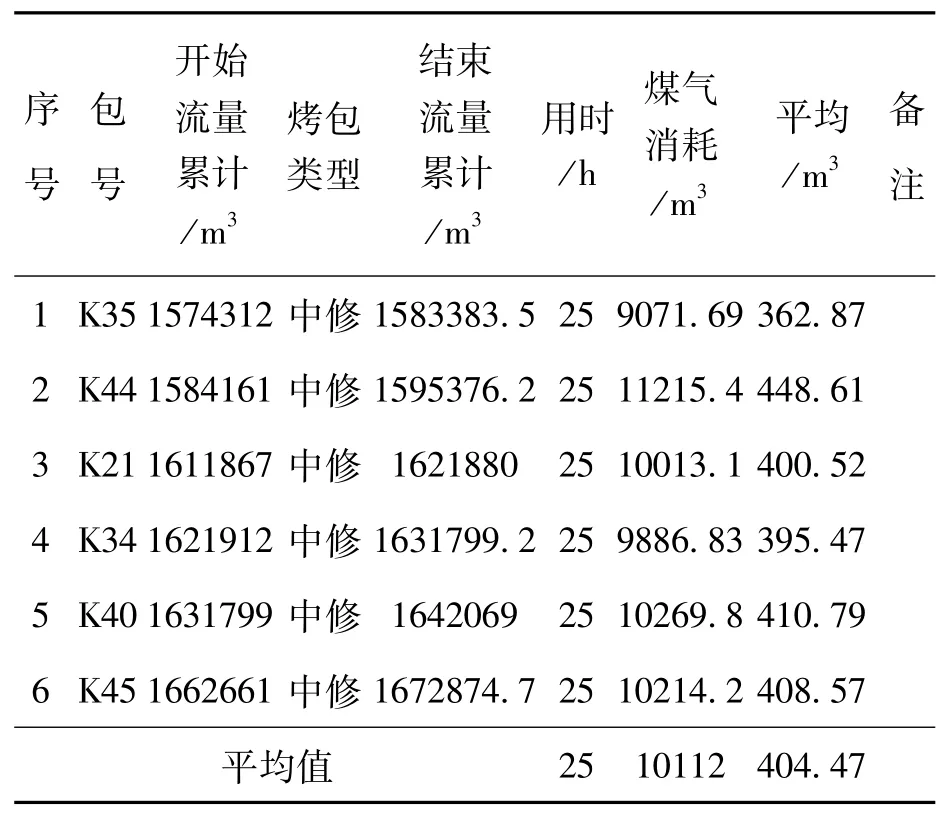

通過改變鋼包烘烤器燃氣射流,新制作鋼包蓋,新增設紅外測溫裝置,取消換向閥及蓄熱體等措施,使得烘烤器火焰直達鋼包底部,即降低了設備運行及維護成本,又增加了燃氣的利用率。鋼包烘烤器改造后,節氣率達到30%以上,為公司降本增效工作筑牢了根基,節能改造前后能耗情見表1、表2。

表1 烘烤器節能改造前能耗情況

表2 烘烤器節能改造后能耗情況

6 結語

燃氣射流式烘烤器的改造能夠回收更多的煙氣余熱,能源利用率高、燃燒效率高、火焰剛性強,在提升烘烤效果的同時能夠實現煤氣消耗的節約,為高效化穩定生產提供了可靠保障,對于相關單位有一定的借鑒意義。