連鑄圓坯表面裂紋分析與控制

高文星 謝長川 賈寧波 馮帶兵

(1:中冶南方連鑄技術工程有限責任公司 湖北武漢40073;2:河南鳳寶特鋼有限公司 河南林州456550)

1 前言

連鑄坯表面裂紋產生有很多共性,如[P]、[S]含量高、Mn/S比過低、拉速過快、澆鋼溫度高等[1,2],這些因素使鑄坯裂紋敏感性增強,易于產生裂紋,在排除了這些因素外,本文通過鳳寶特鋼煉鋼廠某圓坯連鑄機生產實例,重點分析圓坯產生各種裂紋的設備原因,并通過采取相應措施控制了裂紋的產生及發展。

2 生產工藝概況

鳳寶特鋼煉鋼生產工藝路線為:65t轉爐→65tLF爐→65tVD爐→圓坯連鑄機。圓坯連鑄為R9m×6流圓坯連鑄機,主要生產鑄坯規格為:Φ150mm、Φ160mm、Φ200mm、Φ220mm。表1為圓坯連鑄機的主要參數。目前圓坯連鑄機在生產33Mn2V、37Mn5、27SiMn、20Mn2-2等鋼種時出現的了較大比例的表面裂紋等質量問題。

表1 圓坯連鑄機主要參數

3 表面橫裂紋

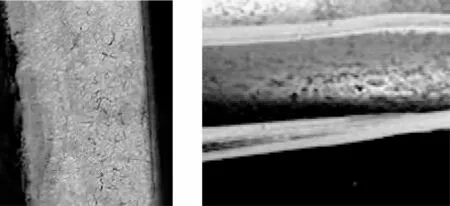

生產出的圓坯表面橫向裂紋多數情況下由結晶器振痕形成,一般以裂紋線出現[3]。生產中出現的圓坯表面橫振痕如圖1所示。

從圖1可以看出:圓坯表面的振痕間距較大,且振痕不平直。在振痕的波谷處出現橫裂紋。分析深振痕為橫裂紋的發源地,C-Mn-Nb(V)等鋼種尤其對裂紋敏感性更強。因此,優化振動參數如表2所示。

表2 振動參數優化參數對比表

圖1 鑄坯表面的振痕

通過優化參數,重新校核結晶器振動裝置的振動精度,振動側向偏差、振幅偏差控制在0.1mm以內,振痕情況好轉,大量杜絕了橫裂紋的產生。鑄坯振痕的對比情況如圖2所示。

圖2 鑄坯表面外形的振痕

4 表面縱裂紋

該廠表面縱裂紋主要有以下三種:表面連續縱裂、表面斷續縱裂及表面細小縱裂,見圖3所示。

圖3 (a)連續縱裂 (b)斷續縱裂 (c)細小縱裂

從圖3可以看出:圖3(a)中縱列較長,貫穿鑄坯距離較長,且深度較深。裂紋斷口處有彎曲,裂紋出現的鑄坯定位無規律。此類裂縫寬而長,很容易發現,對后部工序影響很大。圖3(b)及圖3(c)中的縱裂紋比較細小,斷斷續續的出現,深度不深,裂紋斷口處彎曲,裂紋出現的鑄坯定位無規律。

國內外研究學者通過橫斷面低倍檢驗表明:縱裂紋起源于結晶器彎月面區(幾十毫米到150mm)周邊坯殼厚度薄弱處,彎月面區初生凝固殼厚度不均勻。分析坯殼受下列作用:(1)凝固殼四周溫度不均勻而產生的收縮力;(2)收縮時由鋼水靜壓力產生的鼓脹力;(3)結晶器振動形成的摩擦力。各種復雜應力綜合作用在坯殼上,當應力超過鋼的高溫允許強度時,就在坯殼薄弱處萌生裂紋,出結晶器后在二冷區繼續擴展。

排查了水口與結晶器不對中產生偏流沖刷凝固殼、液渣層過厚或過薄導致渣膜厚薄不均[4]、結晶器液面波動大[5]、結晶器錐度不合適等因素。發現了現場出現裂紋的一個特點:嚴重的縱裂紋的發生與鑄流關系較大,有些鑄流裂紋情況嚴重、有些鑄流裂紋時有發生。且裂紋情況嚴重的鑄流出現了結晶器、導向段的設備對弧與結晶器、振動的對中無法重合。因此,建議了重新校正連鑄弧形段設備,尤其校核結晶器與前部導向段的對弧精度。檢測各區噴嘴狀況,杜絕因噴嘴堵塞造成冷卻不均勻現象。重新組織生產后基本杜絕了此類縱裂紋的出現。并建議了以后嚴格保證設備檢修質量,適當縮短結晶器的銅管長度等。

5 表面網狀裂紋

生產出的圓坯表面網狀裂紋分布無方向性,形貌呈網狀,軋制管材表面裂紋不規則,深度較淺,見圖4所示。

圖4 鑄坯表面網狀裂紋及其對應鋼管外壁裂紋

圓坯軋制管材表面網狀裂紋顯微結構見圖5,金相分析拋光后橫向觀察:圖5(a)橫截面外壁裂紋深約0.8mm,橫截面外壁裂紋組織有明顯脫碳,見圖5(b)橫截面外壁脫碳層深約0.10mm。

圖5 (a)橫截面外壁裂紋 (b)橫截面外壁脫碳層

生產錳含量比較高的鋼種(1.3%~1.6%)容易出這種缺陷,該類鋼奧氏體晶粒粗大,晶界間塑性差,在結晶時受到大的摩擦力就會沿奧氏體晶界擴展出裂紋。通過以下四種方法可以有效減少此類缺陷。

(1)采用新的結晶器銅管。嚴格要求結晶器銅管按照合理的過鋼量定期更換。防止高溫鑄坯表面吸收結晶器銅管鍍層脫落而外露銅[6]。

(2)嚴格控制鋼水純凈度。控制[Cu]+10[Sn]≤0.30%,20Mn2-2等鋼種[Al]含量按照成分下限控制。

(3)使用結晶能力弱的潤滑型、堿度相對低、傳熱好的保護渣。

(4)加大結晶器銅管錐度,由1.13%增大至1.2%[7]。

網狀裂紋除上述因素外,還需要防止結晶器內熱流變化大、液面波動大[8]、結晶器振動參數不合理、二冷不均勻以及鑄坯表面溫度反復回升等各種會擴散網狀裂紋的因素。

6 結論

鳳寶特鋼煉鋼廠發生的圓坯表面裂紋經過反復生產優化得到了很大程度的改善。

(1)通過采用小振幅的振動參數、保證結晶器振動設備精度,大量杜絕了嚴重表面橫裂紋。

(2)通過重新校正連鑄弧形段設備對弧精度,大幅度消除了表面縱裂紋。

(3)通過更換新制結晶器,優化結晶器錐度,選用合適保護渣等延緩了表面網狀裂紋的發展。