市政工程自密實混凝土配合比研究與應用

羅 偉 李翅翔

中國水利水電第十一工程局有限公司(450001)

0 前言

自密實混凝土是近十幾年發展起來的一種以高工作性為顯著特點的高性能混凝土。顧名思義,自密實混凝土是指具有高的流動性、間隙通過性和抗離析性,澆筑時僅靠其自重作用而無需振搗便能均勻密實成型的高性能混凝土。其是在較低水灰比條件下,通過使用復合高效減水劑等外加劑和礦物細摻料配制而成,比一般流態混凝土的流動性好,具備更良好的抗分離性、填充性、優良的穿越稠密鋼筋間隙性能的新型材料[1]。

由于混凝土黏聚性好、無需振搗、不易離析,保證了混凝土的耐久性,可降低噪聲,減少環境污染,節省勞動力,加快施工進度,應用于難以澆筑甚至無法澆筑的部位, 可避免振搗不足而造成的空洞、蜂窩、麻面等質量缺陷。因此自密實混凝土的研究和推廣應用得到各個國家的特別關注。

20 世紀80 年代后半期,日本東京大學教授岡村甫首次提出并開發了不振搗的高耐久性混凝土,并于20 世紀90 年代將免振搗自密實混凝土成功應用于工程實例。

在我國20 世紀90 年代,清華大學開始進行自密實混凝土的研究,之后我國內不少機構對自密實混凝土開展了研究并取得了豐碩成果。

1 自密實混凝土配合比試驗研究

某市政工程橋梁墩柱上部支承墊石尺寸較小,設計要求先固定支座承壓鋼板,再立模澆筑,導致立模后模板與鋼板間隙只有約10 cm,澆筑部位位置狹小,振搗設備根本無法實施振搗,且處于城市居民密集地帶,綜合權衡只能采用自密實混凝土進行澆筑。為便于澆筑,混凝土必須具備大流動性,和易性良好,不泌水,不離析,且填充飽滿,保證混凝土體積穩定性。自密實高性能混凝土是在較低的水膠比下不經振搗僅靠自重就能填充到復雜模型的各個角落,具有均勻、自密實成型的性能,又保證混凝土硬化后具有優良的力學性能和耐久性能,因此有必要對自密實混凝土的應用進行針對性試驗研究。

1.1 原材料選擇

原材料的優選對于自密實混凝土配制尤為重要。要使自密實混凝土達到預設的效果,首先要從原材料著手進行優化,這樣才能保證自密實混凝土的各項性能滿足施工和設計要求。

1.1.1 粗細骨料

經室內試驗對比,骨料的粒形、尺寸和級配對自密實混凝土拌和物的工作性, 尤其是對拌和物的間隙通過性影響較大。同時骨料含泥量及雜質,會降低漿體和骨料的黏結力,影響混凝土力學性能和耐久性,增加混凝土需水量,使得混凝土坍落度損失較大,因此需要控制骨料含泥量和雜質,且骨料品質必須符合相關標準要求。

粗骨料宜選用級配合理、粒形好、針片狀顆粒、含量少的潔凈石子,粒徑不宜過大,過大會限制混凝土間隙通過率,根據支承墊石的設計情況最大粒徑宜不大于10 mm。

細骨料宜選用級配良好、吸水率、孔隙率小的潔凈天然砂,細度模數宜在2.4~2.8。

1.1.2 摻和料

摻和料是自密實混凝土不可或缺的組成材料之一,摻用的目的是利用其物理效應、填充效應和火山灰效應,來提高混凝土施工性,增強硬化混凝土強度,降低水化熱,降低混凝土早期水化溫升。常用的摻和料有粉煤灰、磨細礦渣粉等。

粉煤灰由于其獨特的微觀結構呈現玻璃體球形狀態,因此摻入后不但可提高混凝土流動性,還具有顯著的減水作用,可大大降低混凝土用水量。另外,粉煤灰的細度比水泥顆粒細,可填充水泥顆粒空隙,增加混凝土結構耐久性。粉煤灰屬于活性材料,摻用后可延緩水泥水化放熱時間,避免出現早期溫度裂縫。應選擇優質的Ⅰ級粉煤灰。

磨細礦渣粉具有較高的火山灰效應,活性比粉煤灰高,因此摻入后可改善混凝土硬化后的孔結構和強度,其細度比粉煤灰還小,有著很大的比表面積,可填充粉煤灰間的空隙,改變混凝土的流變性能,增加混凝土密實度,提高自密實混凝土耐久性。應選擇優質的S95 級磨細礦渣粉。

粉煤灰和磨細礦渣粉在自密實混凝土中復合使用可以起到一定的互補作用,發揮復合效應。根據國內外研究成果顯示,礦渣粉和粉煤灰相比活性高,礦渣粉的抗離析性差,粉煤灰的抗碳化性比礦渣粉差,但收縮小,因此在混凝土中采用合理的比例,可使用粉煤灰和礦渣粉發揮各自優勢,保證自密實混凝土的工作性、抗離析性及耐久性。

1.1.3 減水劑

合理選用優質高性能減水劑是自密實混凝土配制成功與否的關鍵。由于支承墊石混凝土要求的強度高,坍落度大,流動性好,但坍落度大后,勢必帶來混凝土拌和物離析的趨勢,因此要選用性能穩定、與水泥相容性好、對用水量不太敏感、減水效果好、不帶入或者少帶入有害大氣泡的高性能減水劑。根據室內自密實混凝土試拌情況和現場澆筑施工工藝試驗發現,有的減水劑含氣量不穩定,有害氣泡過多,將導致混凝土在很短時間內隨著大氣泡的破裂擴展度損失較大,無法達到自密實的效果。有的減水劑減水率過高,導致減水劑對混凝土用水量十分敏感。在施工時混凝土的用水量及減水劑的計量稍有變化就會出現混凝土拌和物離析、扒地等現象,因此配制自密實混凝土時減水劑的選擇首先考慮減水劑的品質穩定性,且含氣量不能過大,一般以拌制的混凝土含氣量小于3%為宜。其次減水率宜控制在25%~30%,必須有良好的保坍效果。應優先選用聚羧酸高性能減水劑。

1.1.4 膨脹劑

自密實混凝土較同等級普通混凝土的膠凝材料用量大、砂率高,拌和物擴展度大,若不采取適當措施降低混凝土收縮變形,其開裂的概率比普通混凝土更高,因此摻入適當的膨脹劑,可補償混凝土硬化時的收縮。

1.2 自密實混凝土配合比試驗

自密實混凝土配合比設計主要參數有膠凝材料用量、水膠比、用水量、單位體積漿體量、單位體積粗骨料絕對體積等。

自密實混凝土配合比設計主要是根據填充層的結構特點、施工工藝和環境條件所要求的性能,在滿足流動性、間隙通過性、抗離析性和填充性的基礎上,綜合考慮硬化混凝土力學性能、體積穩定性,平衡考慮配合比各參數間的相互關系和矛盾,經合理試配,提出滿足施工要求的配合比。

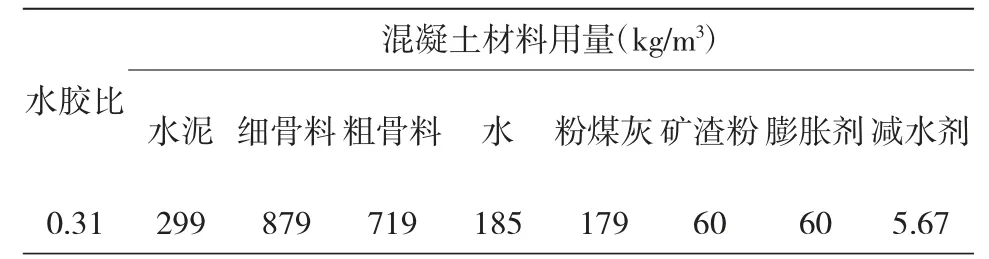

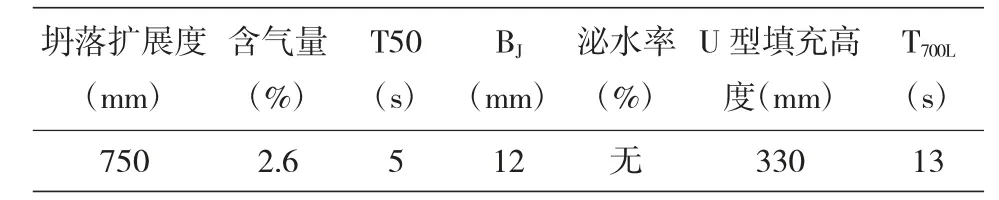

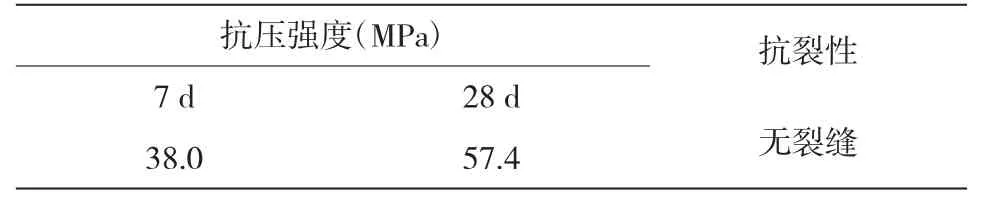

綜合考慮現場材料供應情況和自密實混凝土性能要求,經過室內選擇調試,經現場工藝性試驗結果,優選出的自密實混凝土配合比及性能見表1~3。

表1 自密實混凝土配合比

表2 自密實混凝土拌和物性能

表3 自密實混凝土硬化后性能

2 自密實混凝土應用效果

從工藝試驗和澆筑效果來看,該配合比完全適用于支承墊石混凝土施工,澆筑效果十分理想,流動性和保水性好、無離析。拆模后的墊石混凝土無裂紋或者裂縫,表面光滑密實,達到較為理想的效果。

3 自密實混凝土應用注意事項

由于自密實混凝土對原材料波動比較敏感,因此首先要保證進場原材料的穩定性,實行專倉專用。其次要加強對原材料的抽檢。

自密實混凝土應采用配備有自動計量系統的強制式攪拌機在攪拌站集中拌和,原材料稱量誤差應符合相關標準要求,以降低配合比波動對自密實混凝土性能的影響。由于自密實混凝土組分較多,為保證混凝土的均勻性,拌和時間應適當加長,一般為180 s。

攪拌站與現場均需配置專職試驗人員,每罐車混凝土需檢測混凝土的坍落擴展度、T50、入模溫度和含氣量,技術指標均滿足要求方可開始灌注。

自密實混凝土施工不僅取決于原材料和混凝土配合比的控制,還與施工工藝有密切關系,因此施工前均應進行澆筑工藝試驗,以確定一套可行的施工工藝,同時可驗證配合比的適用性,正式施工時應嚴格按照該工藝進行澆筑。

自密實混凝土膠材用量較大,一般都在500~600 kg/m3,硬化后收縮較大,容易出現裂縫,因此灌注完成后,應及時加強養護14 d 以上,最好采用土工布覆蓋灑水養護的方式。

4 結語

自密實混凝土在某市政工程橋梁支承墊石的應用,不僅保證了混凝土的耐久性,降低了噪聲,減少了環境污染,還節省了勞動力,加快了施工進度,對于鋼筋較密難以澆筑甚至無法澆筑的部位, 可避免因振搗不足而造成的空洞、蜂窩、麻面等質量缺陷,因此其應用前景非常廣闊。但是針對不同的澆筑部位,混凝土配合比設計時應考慮各種指標的綜合影響。施工時應重點關注以上注意事項,方能確保施工順利。