缸孔噴涂技術應用分析

金則兵 李文軍 張貴強 王志高 閆大宇 陳 廣

(寧波吉利羅佑發動機零部件有限公司 浙江 寧波 315336)

引言

隨著日益嚴格的油耗、排放法規開始實施,活塞環組和缸套的減摩技術備受關注,缸孔噴涂技術便是其中之一。缸孔噴涂技術是一種熱噴涂技術,屬于一種表面強化技術,是利用熱源將噴涂材料加熱至熔化或半熔化狀態,并以一定速度噴射沉積到經過預處理的基體表面形成涂層的方法(國家標準GB/T 18719-2002 熱噴涂術語分類)。

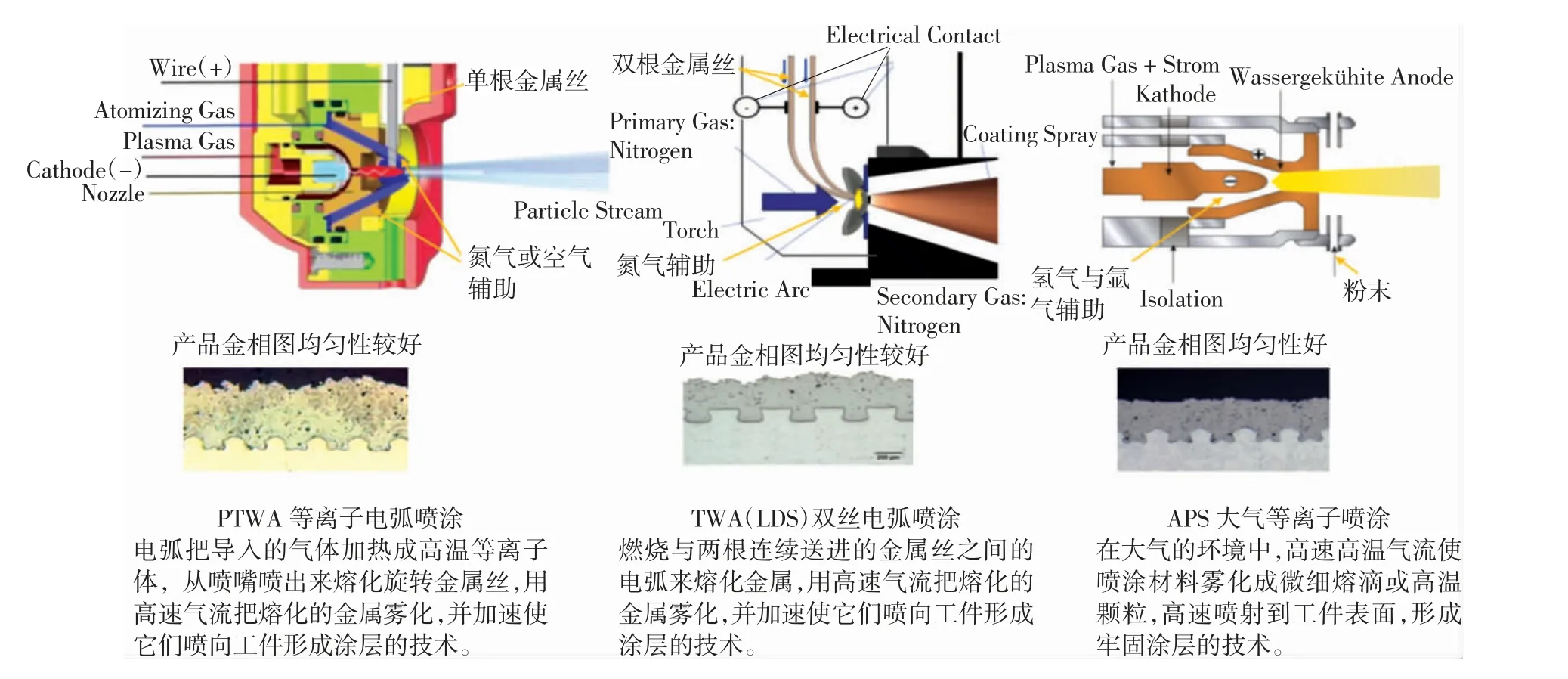

按照熱源不同,可分為等離子噴涂、火焰噴涂、電弧噴涂等,熱源溫度和粒子速度是有差別的,其中缸孔常用的是等離子噴涂PTWA(Plasma Transferred Wire Arc)、APS(Air Plasma)、電弧噴涂TWA、TWA(Thermal Wire Arc)。等離子噴涂溫度達10 000 ℃以上,噴涂材料選擇靈活性高,電弧噴涂溫度一般不超過6 000 ℃,能耗低。目前這3 種技術都有成熟的設備供應商,市場上都有成熟應用。

缸孔噴涂在現有缸體缸孔表面噴涂一層金屬材質,目前主要是鐵的化合物,碳含量從0.1%~0.8%不等,通過合金或氧化物Mn、Cr、Mo、Ni、Al2O3、ZrO2、TiO2的不同組成,可分為耐磨型,減摩型,耐蝕型,表面硬度HV0.3 達到350~800,表面氣縮孔率1%~10%,氣縮孔大小、深度等均可通過工藝調節,涂層厚度可根據需求,新出廠乘用車汽油發動機一般0.1~0.3 mm 厚。噴涂前,為提高材料附著率,在缸孔內表面毛化處理;噴涂后,為給缸孔內表面的氣縮孔及時提供潤滑油以及方便形成油膜,通過珩磨工藝,形成交叉網紋結構。

缸孔噴涂技術日益得到重視,主要有幾點:一是提高產品價值,具有減摩、耐磨、耐蝕、減重的優點,能滿足當前節能減排,輕量化、強化的趨勢需求;二是適應性強,該技術不需改變缸孔直徑,活塞、活塞環、缸墊等零件幾何尺寸不需調整,平臺增加變型機,售后維修,混合動力等均可使用,比如大眾EA211 1.5l TSI evo 低功率版和高功率版,兩者排量、缸徑、沖程都是1.498 L、74.5 mm、85.9 mm,功率分別是96 kW、110 kW,轉矩分別是200 N·m、250 N·m,后者相比前者發動機強化。前者是傳統的鋁合金鑲嵌鑄鐵缸套,后者采用鋁合金本體缸孔噴涂以及水套斜水孔來降低強化后的爆燃、高溫等風險;缸孔噴涂可適用于再制造,過去缸孔磨損一般采用擴缸技術來恢復發動機,這種發動機偏離了精確調教的出廠運行特性,利用缸孔噴涂技術則不存在這個問題。另外,缸孔噴涂由于獨特的表面結構,不僅減少缸孔與活塞、活塞環組的摩擦損失,減少機油耗,也具有其它技術難以比擬的同時兼具節能減排的優勢。

缸孔噴涂在國外是非常成熟的技術,在中國乘用車市場尚處于起步階段,考慮到缸孔噴涂廣闊的應用前景,本文基于一款三缸機預研項目對缸孔噴涂開展了應用研究,對缸孔噴涂表面測繪結果,應用matlab 軟件將測繪圖數值化,并在UG 三維軟件中建立數模,提取表面結構后進行了各項參數分析,對發動機試驗結果進行了分析,為后續缸孔噴涂應用提供參考。

1 缸孔噴涂選型

本文選用排量1.5 L 的某三缸機來進行缸孔噴涂預研。該三缸機采用傳統的鑲嵌鑄鐵缸套[1]、低張力活塞環、活塞減摩涂層、低粘度潤滑油等技術,熱效率并不低。目前市場上主要有3 種缸孔噴涂工藝[2],分別為APS 大氣等離子噴涂、PTWA 等離子電弧噴涂、TWA 雙絲電弧噴涂。它們各有優缺點:APS是粉末噴涂,材料靈活性高,涂層顆粒均勻性更好,但成本更高;PTWA 是絲線噴涂,正極為耗材,負極為專用電極,能耗高,需要開發降能耗的新工藝;TWA 也是絲線噴涂,正極、負極均為耗材,量產工藝穩定性高,加工工藝性好,能耗低,但需要定制材料,需開發新材料,如圖1 所示。

圖1 不同噴涂工藝說明

噴涂工藝選型中,本次研究的三缸機噴涂產品應用場合比較單一,所以對材料靈活性要求不高,考慮到APS 材料成本高,所以本次噴涂不包含APS。而缸體供應商要面對各種不同產品需求,每種產品量不大,選材需要靈活,成本并不敏感,此時APS 為首選。

在三缸機上針對PTWA 和TWA 都做了預研,考慮到PTWA 是與其它技術一起做的試驗,所以本文不作評論,僅對TWA 的試驗結果加以分析說明。

2 缸孔噴涂策劃

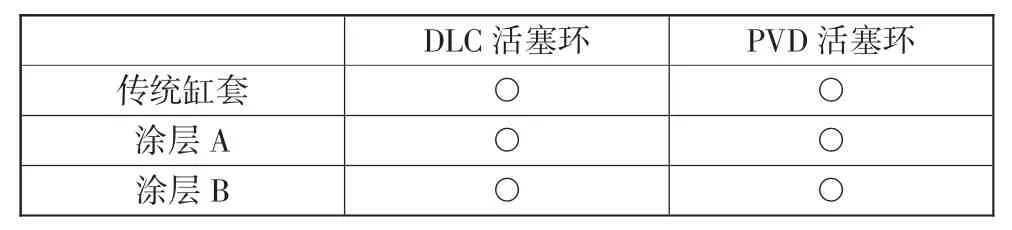

考慮到預研目的是確定噴涂技術是否有收益以及查看風險,為后續噴涂應用決策提供參考。進行了噴涂風險識別分析,找到關鍵影響因子:涂層厚度、硬度、氣縮孔率、活塞環涂層、缸孔變形量,如表1所示。

表1 噴涂風險識別

缸孔加工時,是否一定需要帶模擬缸蓋?借助仿真分析得出:不帶模擬的工藝缸蓋,缸孔的二階變形量超出要求19 μm;帶模擬的工藝缸蓋,二階變形量超出要求10 μm,缸孔變形有改善,如圖2 所示。考慮到項目投資、周期原因,缸孔變形量控制放入后續試驗計劃。

圖2 缸孔變形量仿真分析(運行工況)

噴涂設備供應商提供了2 種噴涂參數,Type A和Type B,主機廠提供了2 種涂層活塞環,PVD 和DLC,需完成摩擦功單體測試和發動機臺架測試,結果與基礎機型對比。結合之前供應商建議以及風險評估,制定試驗計劃,如表2、3 所示。

表2 發動機臺架試驗

表3 摩擦功能試驗

3 缸孔噴涂生產

除缸孔模具外,預研缸體毛坯與傳統缸體來自于同一臺壓鑄設備。預研缸體毛坯為全鋁合金,沒有內嵌缸套。缸體組件、整機的生產、裝配均來自于同一條生產線。缸體組件加工時,有2 種方式:一是缸孔噴涂前,曲軸孔留20 μm 余量,噴涂后,缸孔、曲軸孔加工到位;另一是缸孔噴涂前,曲軸孔加工到位。前一種方式,缸孔、曲軸孔精度更能滿足要求,后一種方式,可減少轉場次數,但對中間加工、清洗、檢測、包裝、運輸等過程的質量風險管控要求高。本次預研,采用前一種方式。

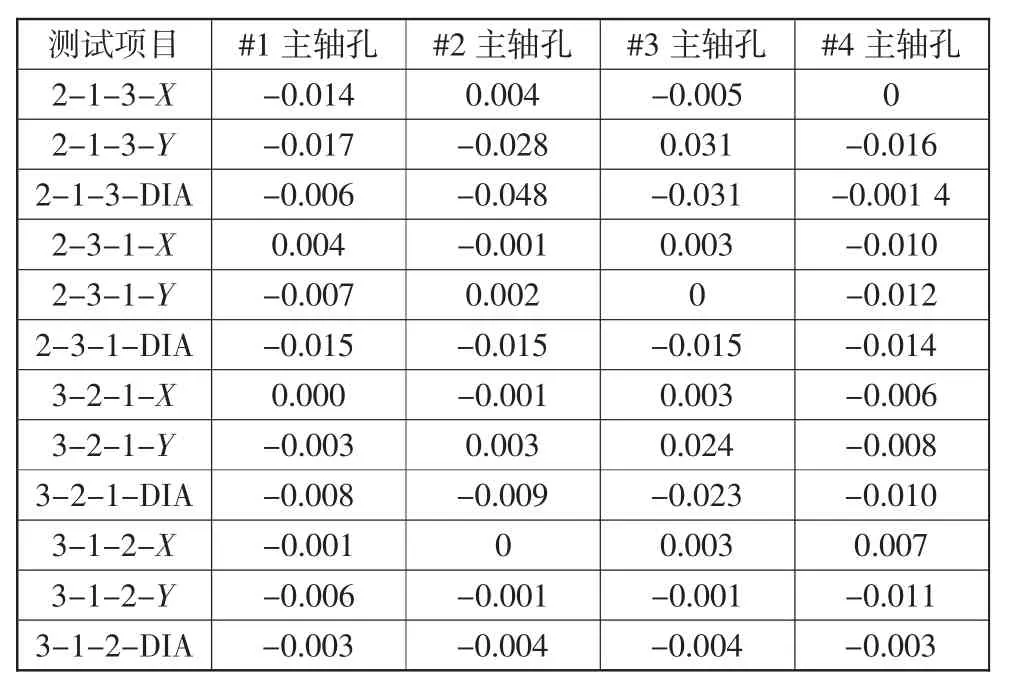

三缸機缸孔噴涂順序,有六種組合,其中,1-2-3與3-2-1 影響類似,1-3-2 與3-1-2 影響類似,最終做了四組3-1-2,3-2-1,2-3-1,2-1-3 測試。

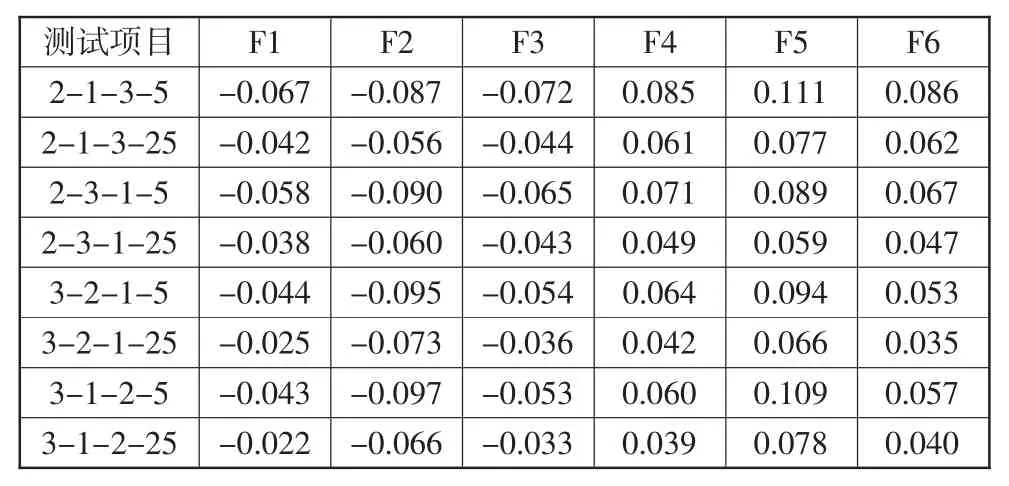

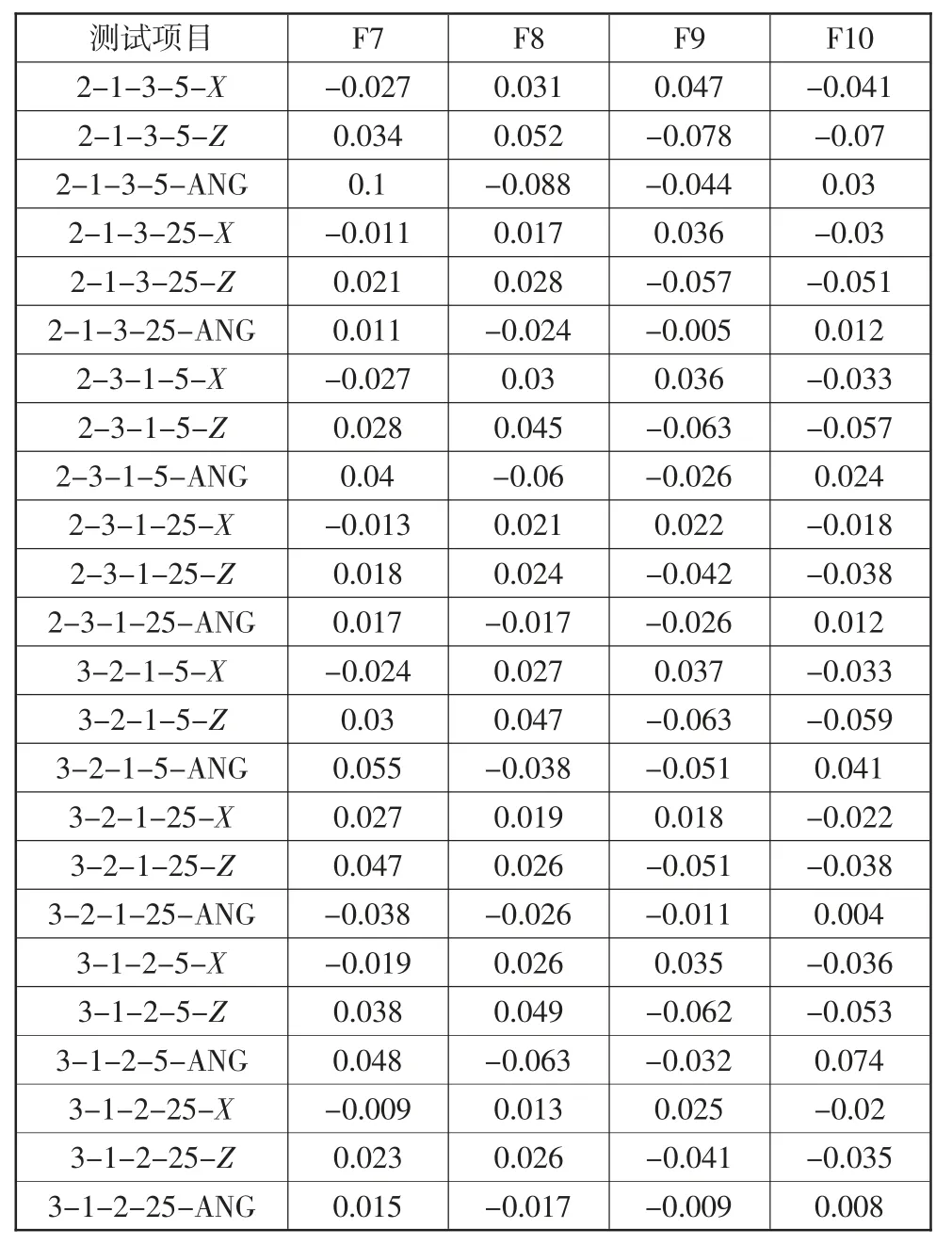

測試結果顯示:缸孔噴涂對主軸孔直徑影響達0.048 mm,位置偏移量達到0.031 mm,其中3-1-2 最小,2-1-3 最大,如表4 所示。

表4 噴涂順序對缸體主軸孔變形影響 mm

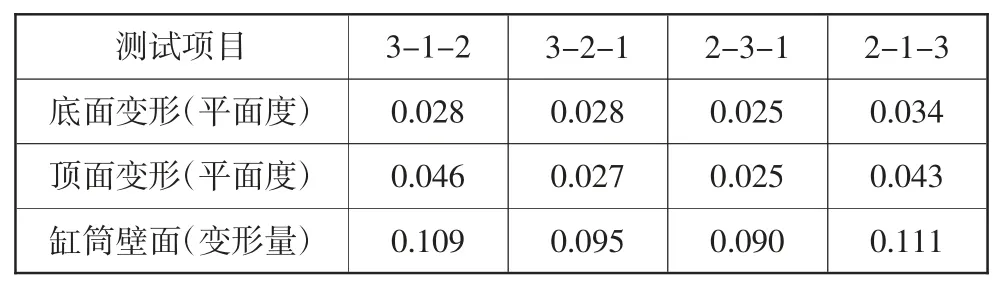

測試結果顯示:缸孔噴涂方式對缸筒直徑有影響,2-1-3 缸筒壁變形最大,達到0.111 mm,2-3-1最小,達到0.090 mm。值得一提的是,3-1-2 缸筒壁變形次最大,達到0.109 mm,如表5 所示。本次選用的三缸機缸體結構特點為1 缸的缸筒向周圍導熱能力比3 缸弱,即建議噴涂順序需要盡可能增加2 缸與1 缸噴涂間隔時間,減少2 缸變形量。

表5 噴涂順序對缸體缸筒變形影響 mm

測試結果顯示:缸孔噴涂方式對缸孔壁面有影響,角度傾斜2-1-3 缸孔壁變形最大,角度傾斜達到0.1°,其中3-2-1 最小,達到0.055°。2-1-3 缸孔直徑變形最大,最大0.078 mm,其中3-1-2 缸孔直徑變形最穩定,最大0.062 mm,如表6 所示。

表6 噴涂順序對缸孔壁面變形影響 mm

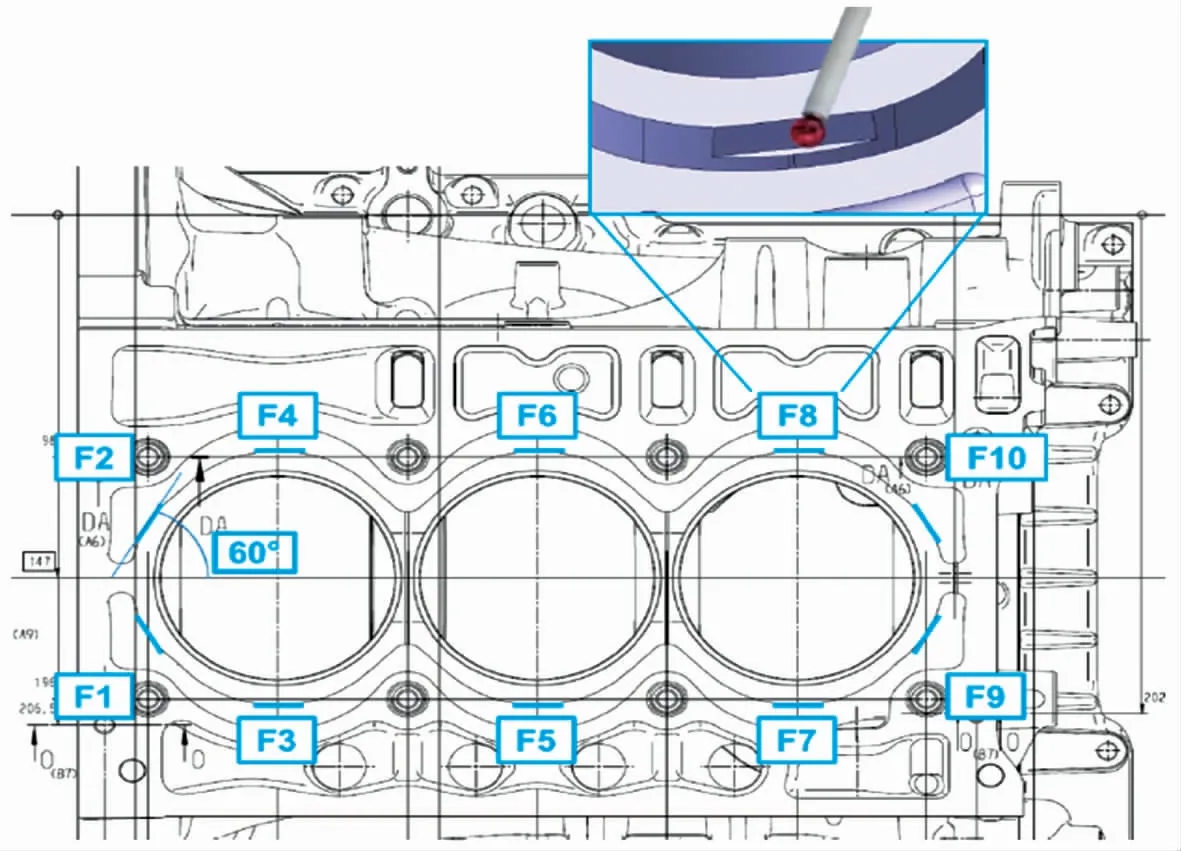

缸筒壁測試凸臺F1~F10 如圖3 所示。

圖3 缸筒壁測試凸臺F1~F10 示意圖

整理表5、表6 得到表7,結果顯示:缸孔噴涂對缸體組件下底面、頂面,缸筒壁影響,2-1-3 綜合影響最大,其中缸筒壁面變形達到0.111 mm,2-3-1 綜合影響最小,其中缸筒壁面變形也達到0.090 mm。

表7 噴涂順序對缸體缸筒變形影響 mm

綜合上述測試結果,缸體缸孔噴涂順序3-1-2影響最大,2-3-1 綜合影響最小。最終確定下來噴涂順序為2-3-1,且曲軸孔的精鏜、珩磨放在缸體珩磨后。缸孔的加工工序及缸孔直徑為:毛坯D-3.015,預加工后D+0.005,毛化后D+0.225,噴涂后D-0.915,精鏜后D-0.075,珩磨后D。在缸孔噴涂前曲軸孔的直徑加工余量1 mm。

在噴涂實施過程中,每個缸孔節拍為33 s。

4 噴涂缸孔質量檢測

按照噴涂設備供應商提供的缸孔噴涂參數標準進行測試,并重點關注噴涂缸孔的表面參數,如氣縮孔率、氣縮孔分布、硬度、表面參數(Rpk/Rvk/Rk/Mr1/Mr2/Hatch DIN EN ISO4287)、表面參數(Sa/Sk/Spk/Svk DIN EN ISO 25178)缸孔直徑、缸孔圓度、缸孔圓柱度、缸孔位置度。

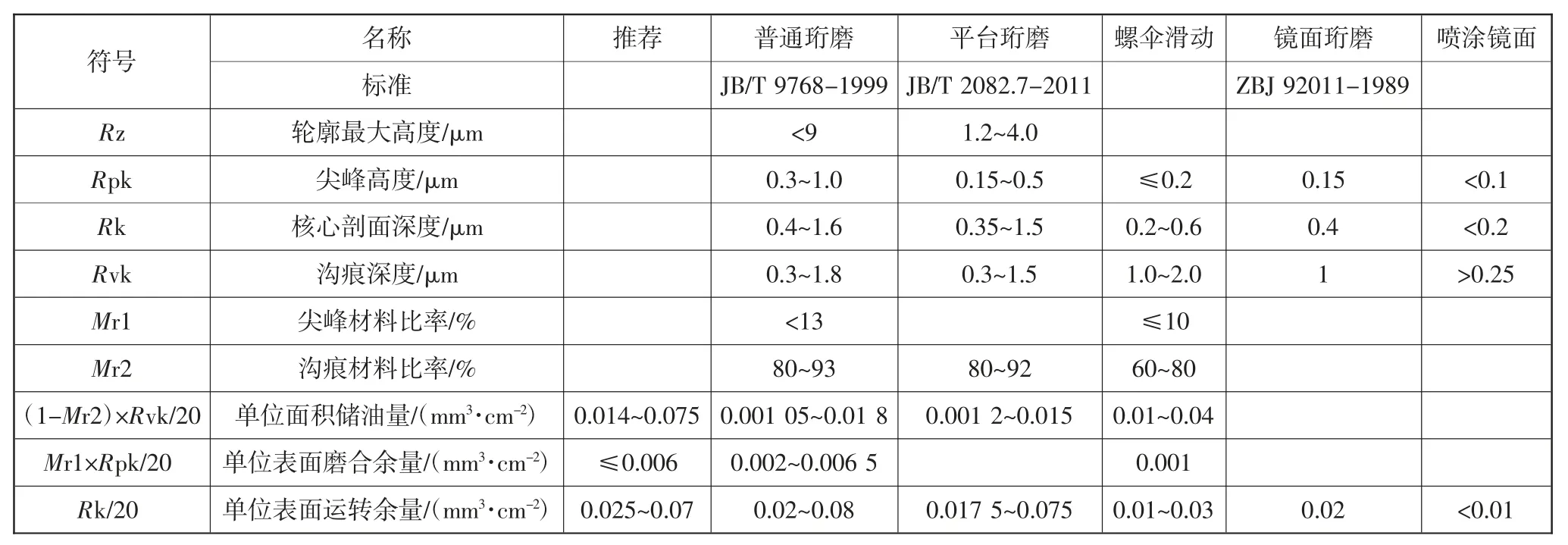

表8 顯示噴涂鏡面珩磨Rpk/Rk 要小,Rvk 可以大,即更光滑。珩磨網紋均可以通過該方法實施。

表8 各種珩磨網紋參數對比(符號定義參考ISO 13565(DIN 4776))

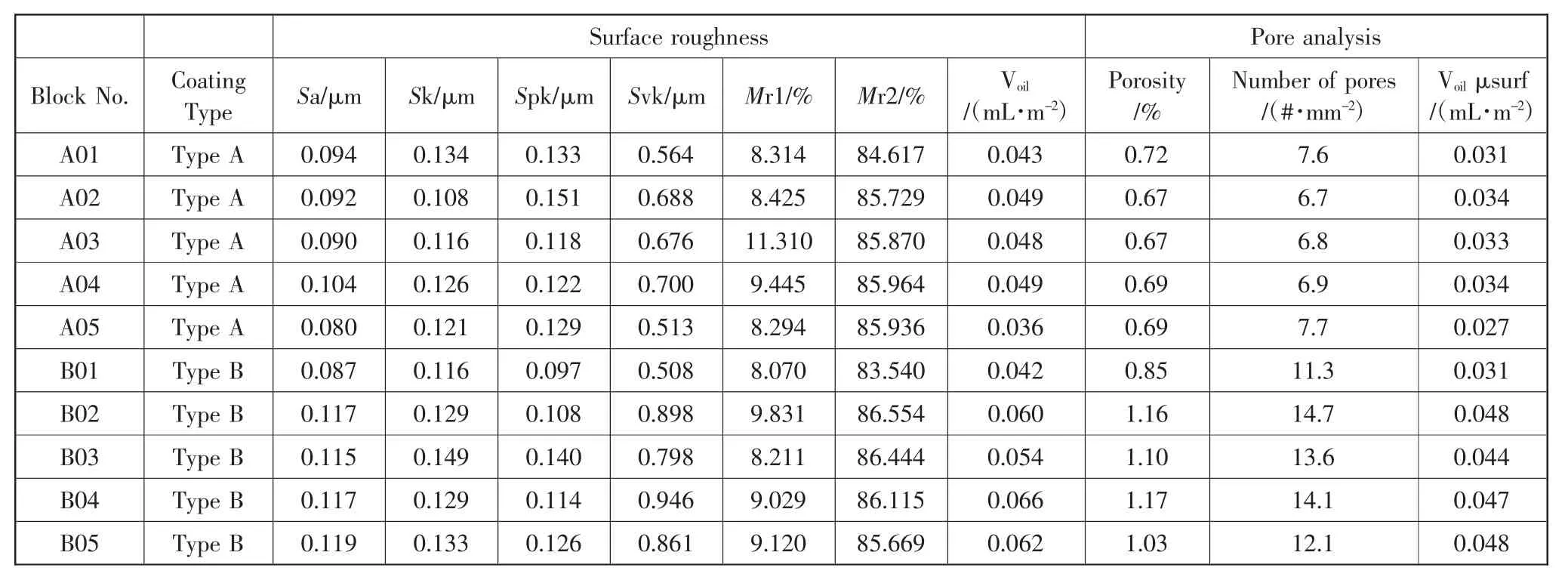

噴涂缸孔測試結果如表9 所示。結果顯示:2 種工藝A 和B 的表面光潔度差別不大,但B 工藝孔數量多,氣縮孔率要高。每個缸孔測試12 個位置(3 個深度,每個深度4 點周向均布),每個位置測試區域尺寸5×5 mm2。經測試,各項指標符合要求。

表9 噴涂缸孔測試結果(符號定義參考DIN EN ISO 25178)

5 噴涂缸孔試驗測試

5.1 單體測試[2](委托德國輝門進行測試)

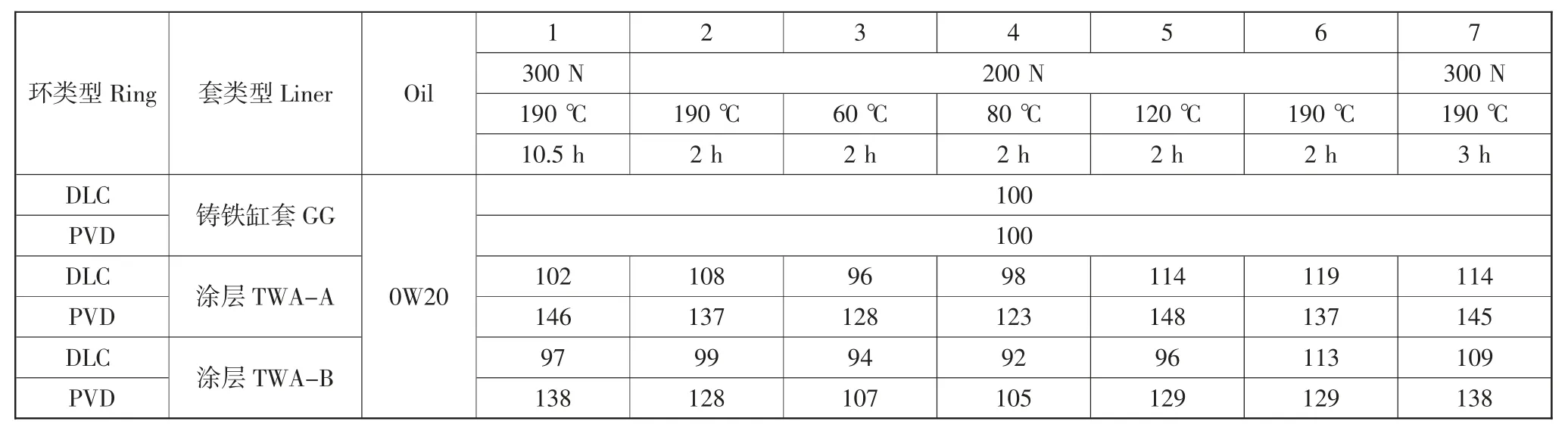

將DLC、PVD 的摩擦系數作參考基礎,設為100,其余為與之對比的結果。結果顯示:DLC 比PVD的摩擦系數要低,DLC+TWA-B 比DLC+TWA-A的摩擦系數要低,如表10 所示。

表10 環-套摩擦系數(單體測試)

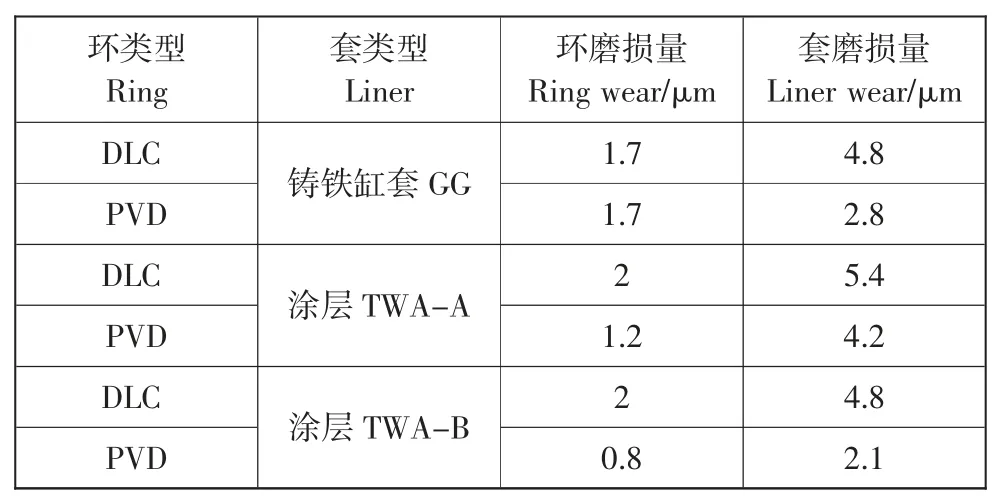

PVD 比DLC 磨損要小,PVD+TWA-B 比PVD+TWA-A 的磨損要小,如表11 所示。

表11 環-套的磨損(單體測試)

DLC 比PVD 的摩擦系數要低,但PVD 比DLC磨損要小,估計DLC 與潤滑油中微量元素反應有關。

5.2 臺架測試

通過曲柄連桿機構摩擦功與曲軸摩擦功之差獲得活塞環組的摩擦功,可以借此來評估不同缸孔、活塞環的減摩效果。

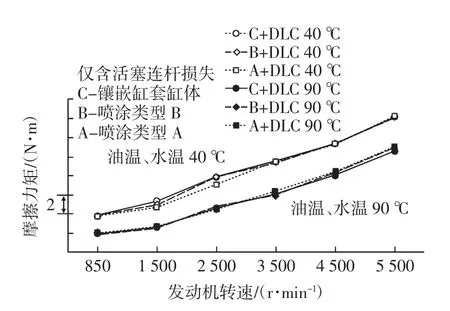

油溫、水溫均為40 ℃,采用DLC 活塞環,噴涂A、噴涂B 比鑲嵌缸套C 總體有減摩效果,平均為1%~2%,部分轉速工況噴涂的摩擦力矩要高于鑲嵌缸套的摩擦力矩,高出約3%。油溫、水溫為90 ℃,采用DLC 活塞環,噴涂B 比鑲嵌缸套C 總體有減摩效果,平均約1%,部分轉速工況噴涂的摩擦力矩要高于鑲嵌缸套的摩擦力矩,高出約3%。噴涂A 比鑲嵌缸套C 總體增大摩擦,高出約3.2%,部分轉速達到約9.2%,如圖4 所示。

圖4 各缸體+DLC 摩擦功對比

油溫、水溫均為40 ℃,采用PVD 活塞環,噴涂A、噴涂B 比鑲嵌缸套C 總體有減摩效果,平均4.4%~5%。油溫、水溫均為90 ℃,采用PVD 活塞環,噴涂A、噴涂B 比鑲嵌缸套C 總體有減摩效果,平均約1.4%~4.7%,2 500 r/min 轉速工況噴涂的摩擦力矩要高于鑲嵌缸套的摩擦力矩,噴涂A 高出約0.6%~2.2%,噴涂B 高出約3.3%~9%,如圖5 所示。

圖5 各缸體+PVD 摩擦功對比

綜合圖4、圖5,總體來說,噴涂B 要優于噴涂A。選用噴涂B 進行PVD 和DLC 對比,如圖6 所示。由圖可見油溫、水溫均為40 ℃,噴涂B,1 500 r/min 以下工況,PVD 比DLC 總體有減摩效果,可達11.4%;1 500 r/min 以上工況,DLC 比PVD 總體有減摩效果,可達3.8%。油溫、水溫均為90 ℃,噴涂B,PVD 比DLC 總體有減摩效果,平均為6.6%。

圖6 噴涂B 缸體+PVD/DLC 摩擦功對比

由于臺架資源有限的原因,更高油溫的試驗未開展。

6 結論

1)噴涂缸體比傳統缸體具有節能優勢。本次采用具有PVD 活塞環、低粘度潤滑油、平臺珩磨缸孔等先進技術的環-套摩擦副作為對標基礎,通過摩擦功試驗臺測得噴涂技術對環-套摩擦副的減摩平均可達3.3%以上。

2)噴涂缸體選型分析。涂層參數要嚴格控制,孔隙率相同的噴涂B、噴涂A,但孔數、孔大小不一樣,減摩效果差別達到2%以上。

3)噴涂缸體的技術特點。工作狀態下,噴涂缸孔比鑲嵌缸套缸孔變形大。需通過缸筒加強筋、閉式水套等結構優化來減少變形,或通過形狀珩磨加工補償方式來減少變形。

噴涂缸體比鑲嵌鑄鐵的傳統缸體對缸墊密封要求高。同樣的缸墊密封線壓力,噴涂缸體下沉量更大,需要缸墊具有更高的變形補償能力,比如增加缸墊的層數。

噴涂缸體的缸蓋螺栓沉孔深度應結合缸孔變形、缸墊密封、水套深度進行設計。

4)缸體噴涂的材料可根據需求進行選擇。適用于對耐腐蝕、耐磨損、減摩、機油消耗量需嚴格控制等場合,比如頻繁啟停或長時停機的混合動力車、重油動力車等需求,也適用于同平臺下強化動力的需求。