BMA 架構發動機分裝線柔性化改善

許蕓生

(領克汽車成都工廠 四川 成都 610100)

引言

傳統的發動機總成分裝線一般由一條連續的剛性傳送設備組成,短則數米,長則數百米。存在的突出問題是:

1)要求每道工序節拍統一,否則會因任何一道工序的停頓、耽誤而影響整條生產線的進程,如缺料、缺件、廢品或出現意外問題;

2)要求廠房很大、很長、很高對于較大、較重的汽車部件要用行車起吊,土建成本高;

3)連續的生產線隔斷了通道,造成供應線路長,人和車輛通行不方便;

4)生產線需要大量設備,投資成本較高,剛性生產線使得一些原本可以同步、交叉進行的工作失去機會[1-7]。

1 規劃現狀

1.1 方案布局與資源投入

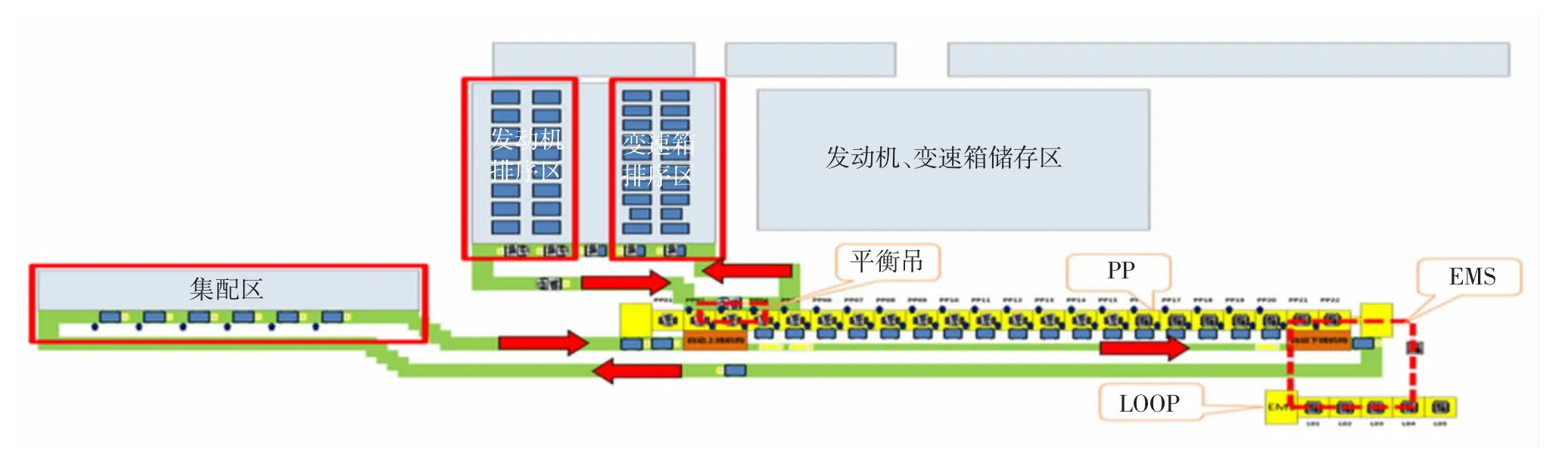

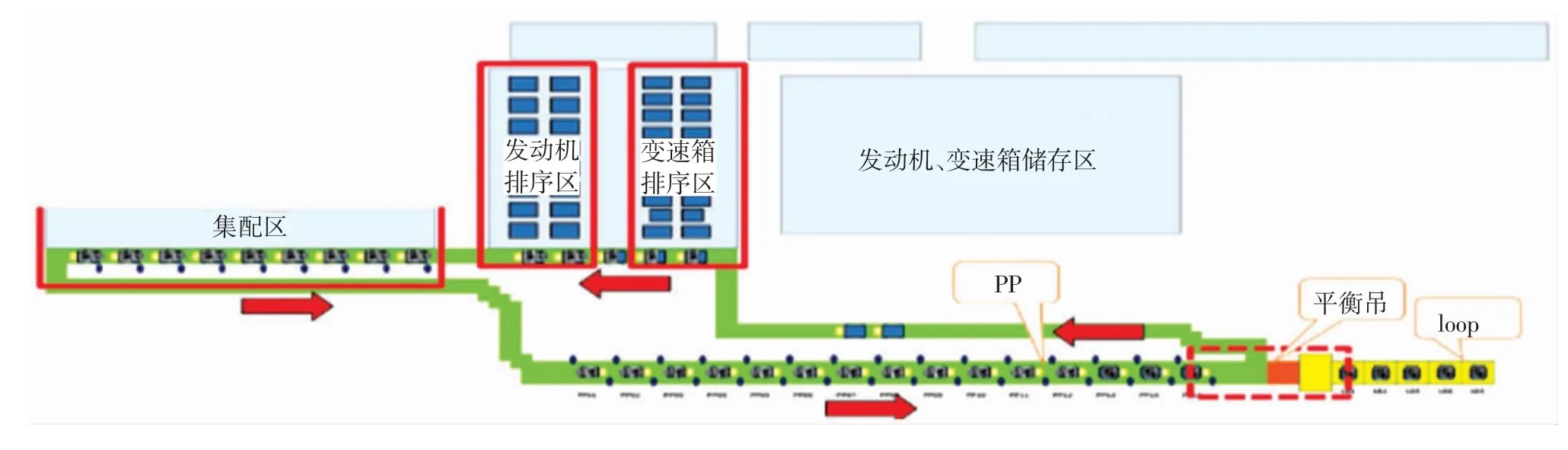

BMA 總裝對于發動機分裝線的初步規劃就是基于鋼板鏈分裝線直列排布+雙環AGV 輸送線的布局形式,如圖1 所示。鋼板鏈長80 m,SPS 輸送線320 m,鋼板鏈3 m×3 m×22 工位,共計90 m 的輥床與地面進行高強度連接,單側SPS 物料配送,單側拿取物料,裝配線頭、線尾、配備貨架自動上下線機構2臺、變速器吊裝點配備1 臺吊裝設備,20 臺AGV,1 套EMS。此種布局形式在鋼板鏈裝配線和貨架儲存零件方案上進行的小幅度升級,適用于已經采用鋼板鏈裝配線的生產車間,但對于新建車間,實用性和便利性都很低。方案整體土建、設備基礎投入較多,改造和升級周期長,并且改造過程中無法進行生產,限制了未來線體升級和新產品模塊導入。

圖1 鋼板鏈分裝線布局

1.2 生產執行性分析

1.2.1 工藝方案分析

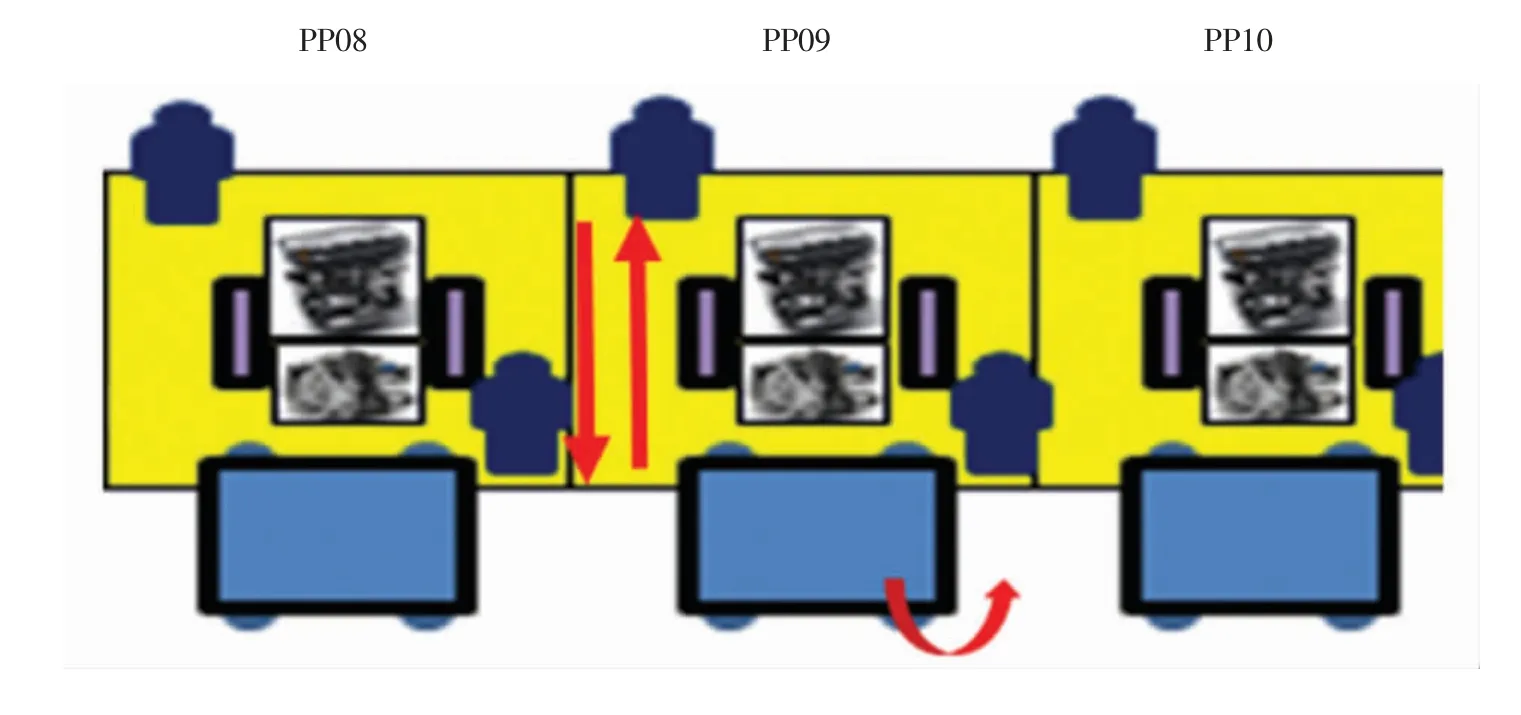

鋼板鏈分裝布局生產工藝流程、鋼板鏈分裝線生產現場如圖2、3 所示。

圖2 鋼板鏈分裝線生產工藝流程

圖3 鋼板鏈分裝線現場生產

此方案完成發動機分裝需要完成:

1)發變分總成吊裝;

2)AGV 輸送;

3)分總成上線;

4)SPS 集配;

5)分裝線生產;

6)SPS 隨線;

7)發變總成下線;

8)SPS 下線返回。

共8 個工藝步驟,工藝流程復雜,其中一個環節出問題,都會造成整個生產流程的停止,難以達成車間高效、混流成產的目標。

1.2.2 手邊化分析

手邊化是把人—機—環境系統作為研究的基本對象,根據人和機器的條件和特點,以人為中心,其他因素向人進行傾斜,從而為人創造出舒適和安全的工作環境,使工效達到最優。

如圖4 所示,與SPS 處于同側的員工將在裝配過程中不斷轉身從身后的SPS 料車上拿取零件,單臺發動機需要分裝共97 個零件,班組22 個生產崗位,平均每個崗位裝配4~5 個零件,員工裝配一臺發動機平均需要轉身4.4 次,而對向的崗位還要在此基礎上增加2 次跨越線體的物料拿取動作,人機工程評價進一步降低。

圖4 工位員工生產動作圖示

2 改善方向

以保留生產線生產節拍、多模塊生產的升級和改造空間,降低方案設計導致的停線時長,打造更舒適的作業環境為目的,新方案的要素已經逐漸清晰:

1)減少土建基礎的占用;

2)簡化工藝步驟,同時避免生產過程中單一崗位停線導致線體生產停止;

3)優化物料手邊化率。

3 改善方案制定

3.1 AGV 柔性分裝線替換鋼板鏈發動機分裝線

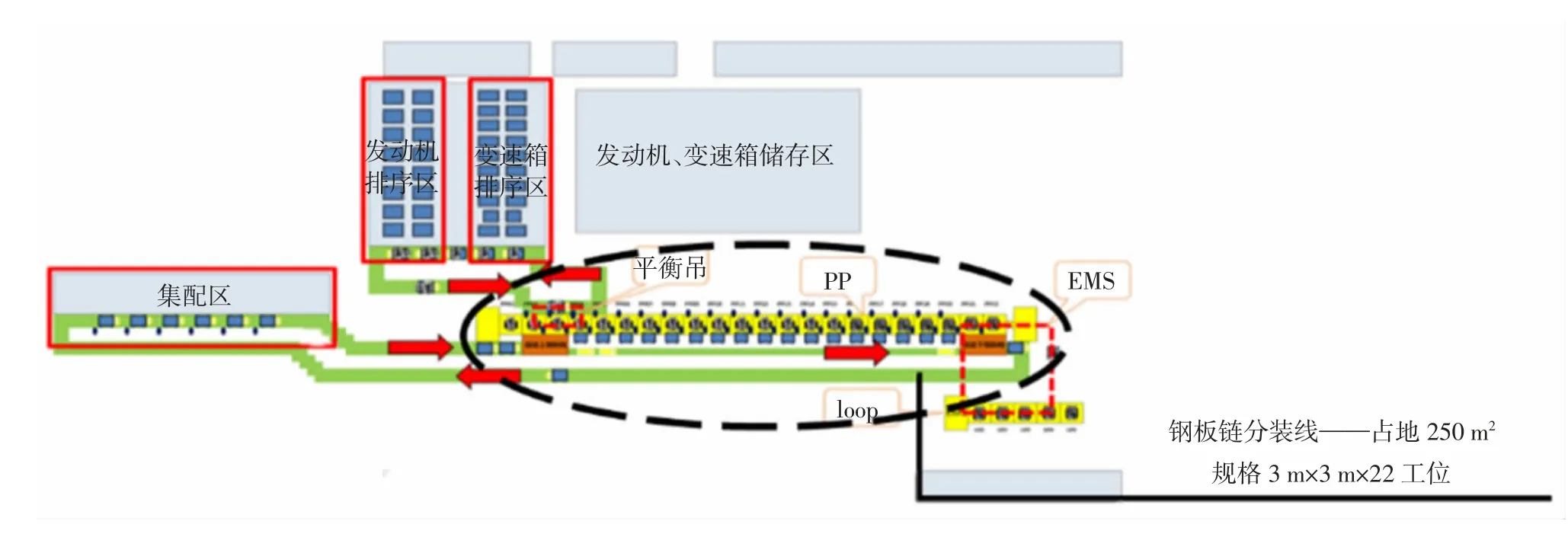

核算鋼板鏈分裝線各區域的占地面積,集配區占地400 m2,排序區、儲存區占地600 m2,鋼板鏈分裝線占地250 m2,線體整體長度400 m。利用與SPS相同的AGV 作為發動機總成的移動載體,將鋼板鏈分裝線替換為AGV 分裝線,在不改變其他條件的基礎上,增加22 臺AGV,在理想狀態下能夠直接減少土建基礎投入面積約250 m2,并且相較于鋼板鏈,AGV 僅需鋪設磁條、設置充電站以及網絡信號調試,施工難度更小,安裝更簡單、安裝周期更短,費用投入更低,如圖5 所示。

圖5 AGV 替換鋼板鏈圖示

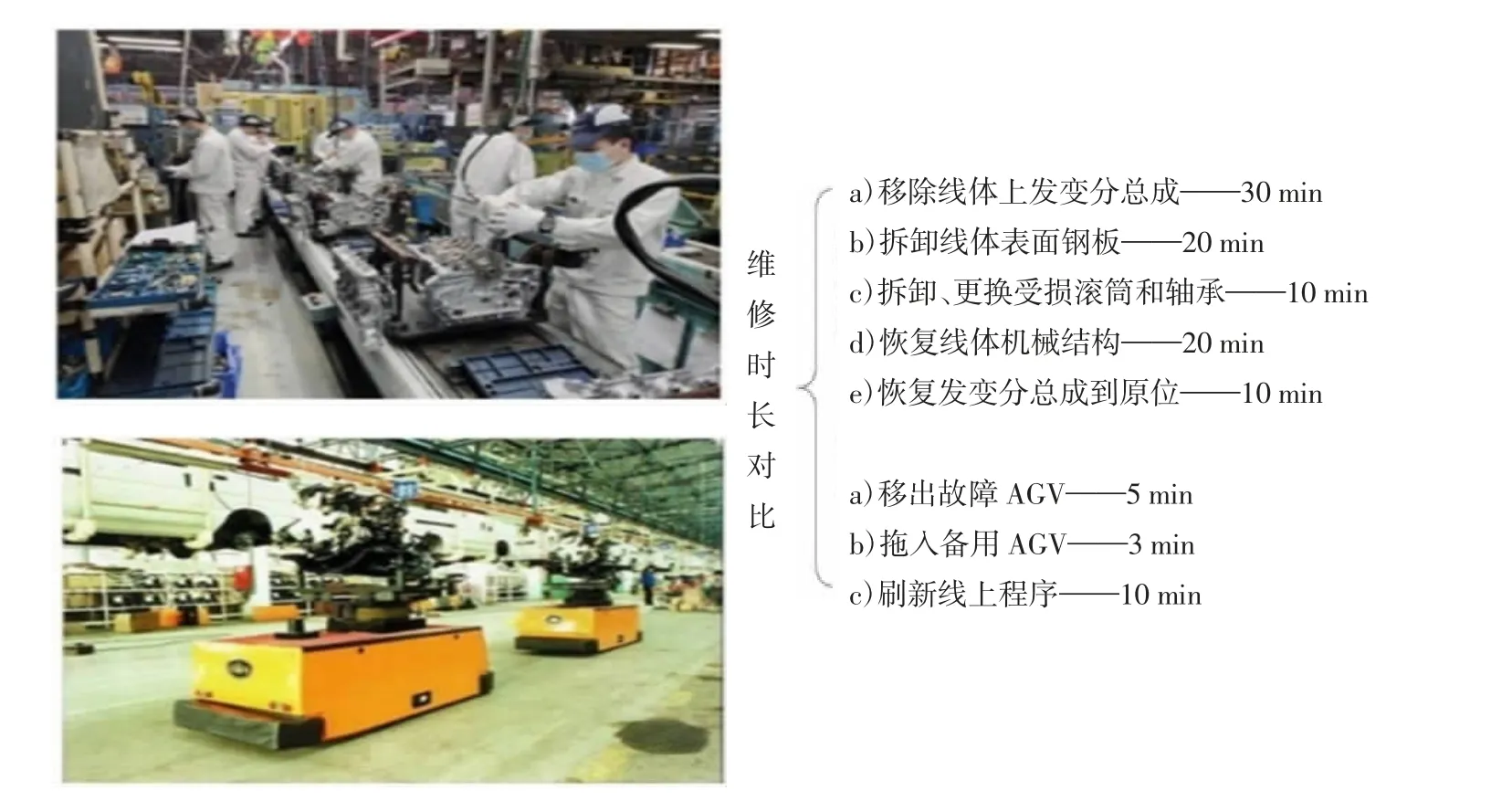

同時替換鋼板鏈分裝線還能夠避免鋼板鏈分裝線方案的另一個重要隱患。鋼板鏈分裝線的動力傳遞是在線頭、線尾處布置兩個驅動電機進行驅動,中間采用滾筒支撐鋼板鏈,從而實現低摩擦、平順的輸送。但在線頭平衡吊將發變分總成吊運到線體托盤上時,兩者接觸瞬間產生相對的碰撞和撞擊,這一現象在量產時表現得更加頻繁,當滾筒本身以及滾筒內的軸承出現損壞時,鋼板鏈式生產線將無法再繼續運行,并且由于其本身的結構原因,維修難度較高,單次處理停線時長約90 min。而AGV 單臺損壞只需要脫開AGV 與分裝臺的連接,拉入一臺新的AGV,刷新線上程序,整體時長不到20 min,能夠更快恢復生產。AGV 與鋼板鏈故障維修時長對比如圖6 所示。

圖6 AGV 與鋼板鏈故障維修時長對比

綜上所述,AGV 直接替換鋼板鏈分裝線的直接投入為增加22 套分裝AGV(SPS 使用單獨20 臺AGV),減少250 m2的土建基礎占用。

3.2 工藝方案與物料手邊化優化

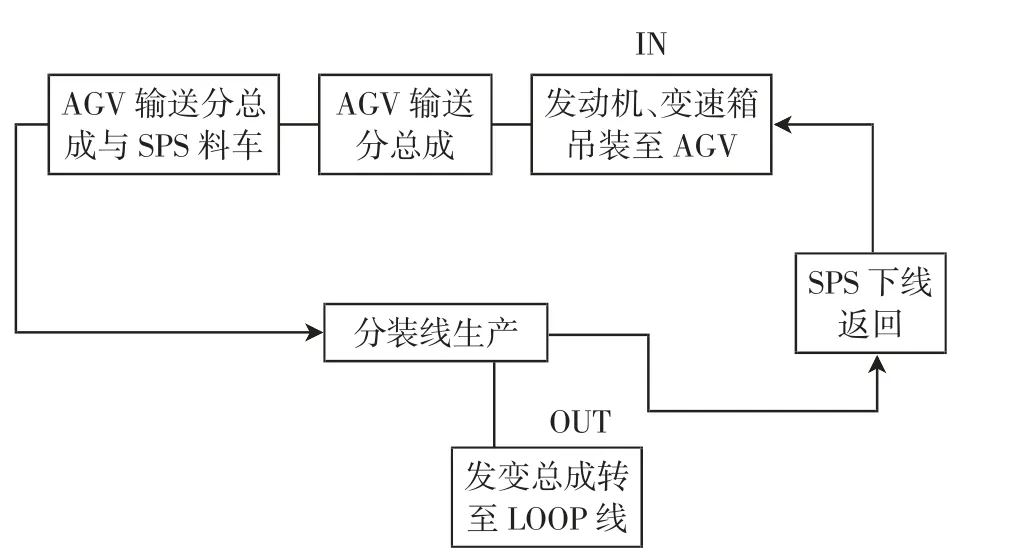

優化發動機分裝線的工藝方案,直接目標就是整合原方案的8 項工藝步驟[8-9]。

當用AGV 替換鋼板鏈分裝線后,SPS 能夠整合到分裝AGV 的運行路徑中,優化后的AGV 路線從原來的320 m 降至240 m,整合后的生產工藝步驟為:

1)吊裝發變分總成到AGV 上;

2)AGV 拉取發變分總成;

3)AGV 拉取SPS 料車;

4)分裝線生產;

5)發變總成下線;

6)AGV 返回發變排序區。

工藝步驟減少2 項,生產效率和設備利用率得到大幅度提升,同時整合后節省6 臺AGV。工藝方案優化如圖7 所示,AGV 路線優化如圖8 所示。

圖7 工藝方案優化

圖8 AGV 路線優化

新方案中分裝AGV 拖動SPS 料車上線,對提高物料手邊化率至關重要,員工操作時只需要在左手/右手邊的SPS 上拿取物料進行裝配,轉身次數由平均4.4 次降為0 次,右側操作工作業循環橫跨線體次數由2 次降為0 次,人機工程作業得到有效提升,如圖9 所示。

圖9 人機工程優化

4 結束語

本文中AGV 應用于發動機分裝系統后,不僅作為分裝臺驅動使用,也作為SPS 驅動系統,能夠同時滿足物料級配和分裝生產需求,提高了工藝流程效率。同時土建基礎占用極少,很好地保留了生產線的升級和改造潛力,降低了資金投入,大幅度削弱了長時間停線的風險。更重要的是,這種模式切換為混流裝配模式時,基本可以做到無縫切換,升級項目少、改造周期短。在滿足柔性化需求的同時,保證了較低的改造成本和較短的改造周期,適應生產多品種產品的市場需求,提高企業的制造力、設備重組能力和對市場做出敏捷反應的能力。