國內收獲機械行走系統匹配優化研究

張喜龍,劉維娜

(濰柴動力股份有限公司,山東 濰坊 250061)

近些年,隨著國內收獲機械向著高效化、大型化的方向發展,靜液壓驅動行走產品憑借著可以實現無級調速的能力迅速導入市場,因其調速范圍廣,操作簡便,特別適用于倒伏和高產作物的收獲工作,提高了此類作業環境下的整機作業效率,隨著農業機械的機、電、液一體化技術的不斷發展,靜液壓驅動技術在未來具有廣闊的發展空間。但綜合國內采用靜液壓驅動技術的收獲機械來看,靜液壓行走目前僅僅停留在簡單替代機械行走層面,只是發揮了液壓系統的穩定性、可靠性、駕駛舒適性、布置方便性等優勢,并沒有深入的研究與挖掘發動機和靜液壓系統的匹配,沒有發揮出發動機與液壓系統的組合優勢。

1 發動機與靜液壓行走系統的匹配現狀

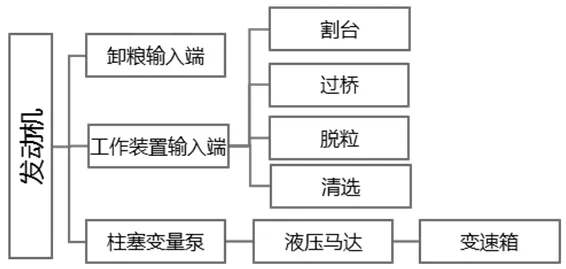

動力傳遞路徑方面,發動機通過前端皮帶輪或者后端飛輪輸出動力,發動機一路與柱塞變量泵連接,用于驅動整機行走;一路與工作裝置連接,如割臺、脫粒、清雜風機等,用于整機收割、升運、卸糧等。具體動力輸出流分配請見圖1。

圖1 發動機動力輸出流

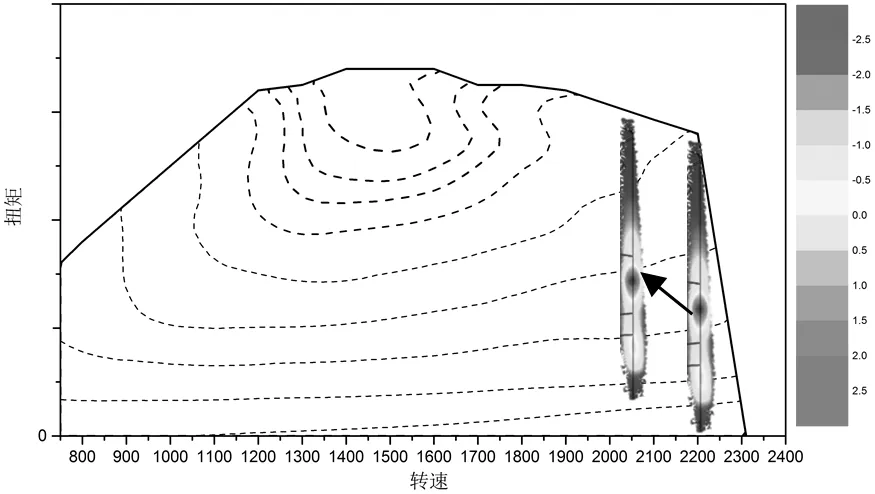

收獲機械典型的作業循環:地頭收割、調整-直線收割-卸糧,為了保持較高的作業效率,靜液壓行走的機型除在卸糧工況外,發動機基本上處于油門開度100%的工況下,因此收獲機械發動機的常用工況區基本落在發動機最高轉速區間附近,詳見圖2。根據柴油機發動機的萬有特性,收獲機械發動機的常用工況點為油耗率高的區間,這就導致了收獲機械的高能耗。

圖2 收獲機械發動機工況區

雖然靜液壓行走的成為收獲機行業發展趨勢,但僅僅停留在由靜液壓驅動行走替代機械行走,沒有充分利用靜液壓可調的輸出進行兩者之間的高效匹配,換句話說,現在國內的收獲機械沒有考慮發動機與靜液壓系統的匹配,只是利用了靜液壓系統本身的優勢,將靜液壓系統導入,發動機的常用工況區依然在最高轉速附近,高能耗問題并沒有改善。

2 發動機與靜液壓行走系統的匹配優化

基于降低能耗角度,面對收獲機械油門開度100%的作業工況,需降低發動機轉速,也就是需要將常用工況區的工作轉速降低,以達到降低能耗的目的。那么為什么會在靜液壓的收獲機上進行節能研究而不是在機械行走的收獲機械上進行?因為機械驅動行走的收獲機械因發動機與無級變速輪用皮帶直連,若降低發動機的轉速,整車的行走速度隨之會降低,這會導致收獲效率下降;若通過加大發動機的前端輸出皮帶輪直徑,則會造成發動機的軸系可靠性下降,為節能而降低發動機的可靠性,這是我們不愿意看到的。

靜液壓的收獲機可以充分利用液壓變量柱塞泵的無極調速及布置方便的優勢,將液壓變量柱塞泵直接安裝在發動機后端,通過齒輪驅動液壓泵,解決發動機軸系可靠性的問題,可以通過提高變量柱塞泵輸入速比,同時調整提高工作裝置端的輸入速比,在保證整車行走速度不變的前提情況下,降低了發動機的轉速,從而將發動機的常用工況區轉速降低,見圖3。

圖3 常用工況區向低轉速移動

此匹配優化思路在保證整車作業效率不變的情況下,不僅提高了發動機的可靠性、舒適性,同時大幅降低了發動機的油耗,從而達到了節能的效果。

3 結語

靜液壓行走是收獲機械行走系統未來的發展方向,在整車采用靜液壓行走方案時,要充分挖掘發動機與靜液壓行走系統之間的匹配方式,不能形成單一系統替代思路,從動力系統匹配角度去思考最佳方案或者是未來的研究方向,才能引領行業邁向新的臺階。