順槽綜采設備優化設計與應用研究

劉君子,馬龍

(1.中煤張家口煤礦機械有限責任公司;2河北省高端智能礦山裝備技術創新中心,河北 張家口 075000)

隨著采煤工業的快速發展,綜合機械化采煤工藝已經成為當前井下作業的主流趨勢。綜采裝備是綜合機械化采煤工藝的核心,通過優化綜采設備來提高采煤效率是一直被研究的課題,筆者將這個研究課題縮小范圍,將優化的范圍設定在煤礦井下順槽內,經過實地考察和分析,發現煤礦井下綜采過程中,采煤機在推進一段距離后停機拆皮帶機中間架這一環節嚴重浪費采煤時間,違背高效率的生產原則,提出了研發超長行程帶式輸送自移機尾、研發皮帶自移支撐裝置兩種優化方案并在煤礦進行了工業性試驗,均提高了井下采煤效率,滿足了煤礦進行快速推進的需要。

1 超長行程帶式輸送自移機尾的研發

1.1 設計思路

在順槽綜采過程中,轉載機騎在帶式輸送自移機尾小車上,小車隨著轉載機前移。目前,帶式輸送自移機尾小車的行程最大一般是2.7m,大概采煤機采3刀煤,組合基架就要移動一次。組合機架移動之前,需要拆卸皮帶機中間架為其準備足夠的行走空間。如果研發一種行程為10m的帶式輸送自移機尾,就能夠在一個采煤班的工作時間內不移動組合機架,也可以解決拆卸皮帶機中間架浪費有效采煤時間的問題。

通過分析發現,此方法有3個難題需要解決。

(1)組合基架加長后,如果地面不平,頭端架、尾端架安裝的立缸無法調節組合機架中間部分的高度,會造成機身傾斜,導致轉載機灑煤甚至有傾倒風險,有較大安全隱患。

(2)將推移缸行程由2.7m加大到10m,缸徑不變會造成液壓缸失穩,加大缸徑會造成液壓缸尺寸過大,沒有足夠安裝空間。

(3)組合基架隨著小車的行程加長,重量會隨著增加,會增加移動時的摩擦力,有可能會發生液壓缸推不動組合基架的情況,為此,筆者研發了一種超長行程帶式輸送自移機尾,具有10.5m行程,也可以解決以上難題,解決方法會在下面具體敘述。此裝置主要由加長型組合機架、行走小車、液控系統組成。

1.2 加長型組合基架

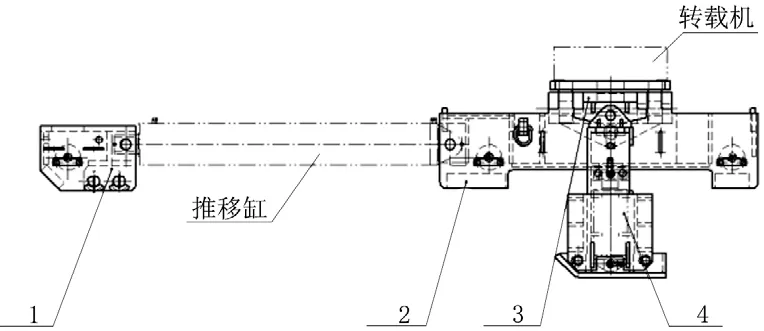

加長型組合基架(圖1)主要由頭端架、前基架、中基架、后基架、尾端架組成。

圖1 加長型組合基架示意

其中頭端架、尾端架沿用傳統結構,此處不再累贅,重點闡述一下前基架、中基架(圖2)、后基架的結構特點:(1)三種基架長度相同(均為3m),結構類似,區別在于前基架、后基架在中基架(圖2)的結構基礎上增加了皮帶過渡結構。(2)三種基架兩側均安裝有三角型鉸接結構的支撐架,此支撐架與水平液壓缸聯接,液壓缸伸出將抬高基架高度,將水平位移轉化成豎直位移,解決了前方所述問題(1)。(3)在三種基架的小車行走軌道上均設有銷孔,用于聯接小車上的推移座。

圖2 中基架示意圖

1.3 行走小車

行走小車(圖3)主要由推移座、小車體、鉸接架、滑靴組成,與傳統行走小車相比,其具有如下結構特點:(1)增加獨立的推移座,用于聯接小車和組合基架,如上文所述組合基架的三種基架均設有銷孔用于聯接小車的推移座。推移缸行程1.5m,通過7次拔插聯接銷,以轉載機為支點,完成7次推移操作,使組合機架向前移動了1.5×7=10.5m。此設計是為了分7次利用推移缸推移組合基架,解決了前方所述問題(2)。(2)增加滑靴,支撐立缸將滑靴與小車體聯接在一起,在推移組合基架過程中,稍微伸長支撐立缸,將裝載機機頭抬起,減輕推移組合基架過程中的正壓力,以減小摩擦力,解決前方所述問題(3)。

圖3 行走小車示意圖

1.4 液控系統

液控系統分為三個,液壓系統a由4個安裝在頭端架、尾端架的立缸,4個安裝在頭端架、尾端架的水平缸、2個托輥提升缸、操縱閥組組成。液控系統b由10個安裝在前基架、基架、后基架的調平缸、操縱閥組組成。液控系統c由2個安裝在小車上的立缸、2個推移缸、操縱閥組組成。液控系統以乳化液泵站作為動力源,供液壓力為31.4MPa。

2 超長行程帶式輸送自移機尾的現場應用

所研發的超長行程帶式輸送自移機尾,在完成廠內安裝調試后于2019年1月應用于內蒙古智能煤炭有限責任公司麻地梁煤礦。

2.1 工程概況

麻地梁煤礦位于內蒙古自治區鄂爾多斯市準格爾煤田西南部,工作面長度253m,走向長度3150m,設計生產能力500萬噸/年,采煤機截深865mm,主要輸送槽尺寸5.6m×3.8m(寬×高),采用綜合機械化采煤工藝,順槽地面硬化。

2.2 超長行程帶式輸送自移機尾的布置和調試

煤礦一個生產班大概采11刀煤,需要拆卸皮帶機中間架9.515m,將超長行程帶式輸送自移機尾布置在帶式輸送機和轉載機之間,行走小車隨轉載機的移動沿著軌道行進,在整個生產班采煤過程中,組合基架不用移動,采煤機一直處于運轉中,在不拆卸皮帶機中間架的情況下,采煤機最多可以采12刀煤,與煤礦的采煤能力匹配。在生產班結束生產后,檢修班進場將組合基架向前推動10.5m,為下次生產做好準備。

2.3 應用效果

超長行程帶式輸送自移機尾在井下復雜工況下,沒有推不動組合機架的情況發生,小車運行平穩,沒有發生轉載機傾斜灑煤,整機在液控系統的驅動下能夠順利完成前移、調高、調偏等動作。麻地梁煤礦在順槽布置超長行程帶式輸送自移機尾后,每天可節約有效生產時間約30min,一年累計節約有效生產時間約138h,可以多生產原煤約220kt。

3 皮帶自移支撐裝置的研發

3.1 設計思路

拆卸皮帶機中間架浪費有效生產時間的根本原因是中間架需要依靠人工拆卸,為保證人員安全,只能停機進行此項操作,如果研發一種可自行移動的裝置代替采煤期間需要人工拆卸的皮帶機中間架,就可以解決這一問題。

通過可行性分析,最終確定以液壓系統驅動焊接結構件完成自行前移的設計原理來設計一種皮帶自移支撐裝置,安裝在帶式運輸機中間架與帶式輸送機自移機尾之間,支撐懸空段皮帶,隨著順槽轉載機的推進自行前進。此裝置主要由皮帶支撐架、液控系統組成。

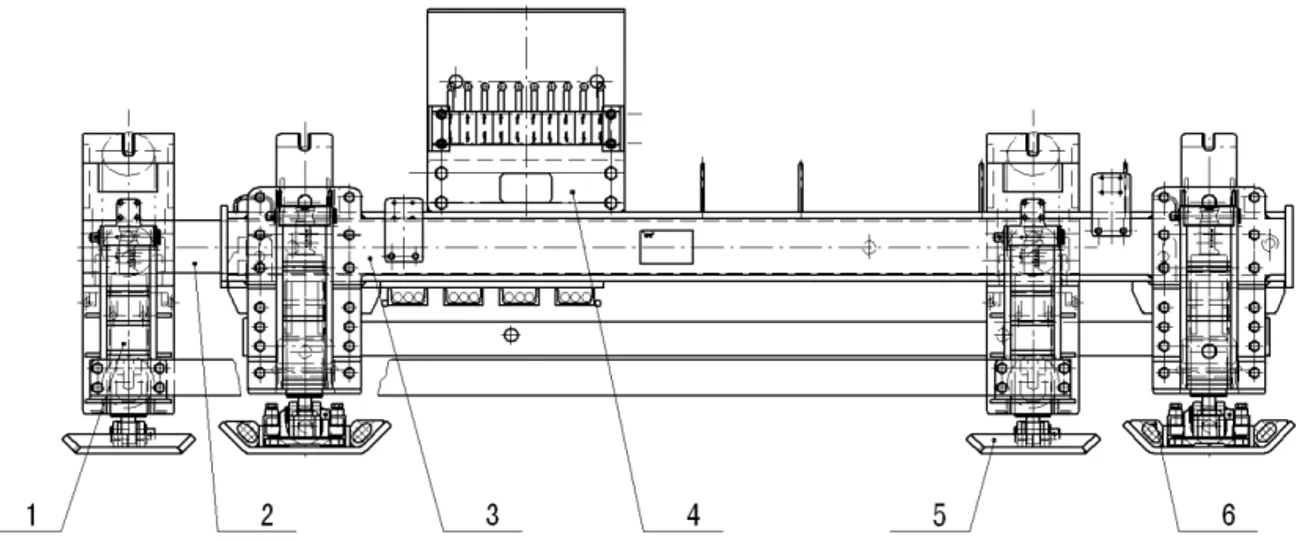

3.2 皮帶支撐架

皮帶支撐架(圖4)主要由活動支撐架、橫梁、固定支撐架、閥架、滑座、滑靴等組成。活動支撐架、固定支撐架通過橫梁聯接在一起,共同支撐皮帶和上面運輸的煤炭,在推移缸的推動下自行前移,具體前移原理:推移缸聯接著活動支持架和固定支撐架,初始狀態時推移缸處于伸出狀態。首先,固定支撐架所聯接的立缸伸出,將皮帶支撐架抬起,推移缸縮回,活動支撐架前移,固定支撐架所聯接的立缸縮回,活動支撐架所聯接的立缸伸出,將皮帶支撐架抬起,推移缸伸出,固定支撐架前移,完成一次推移。在液壓驅動下,皮帶支撐架還可調整膠帶跑偏和校正皮帶自移支撐推移方向。

1.活動支撐架 2.橫梁 3.固定支撐架 4.閥架5.滑座6.滑靴

3.3 液控系統

皮帶自移支撐裝置的液壓系統主要由8個調高立缸、2個側移水平缸、2個推移缸、4個雙向鎖、4個安全閥和高壓膠管等組成。以乳化液泵站作為動力源,供液壓力為31.4MPa。8個調高立缸的進液回路(升起支撐架)設有雙向鎖和安全閥,以保證支撐架在升起后維持所要求的狀態穩定,而不致在上面皮帶和煤塊重量的作用下自行下落。2個側移水平缸的缸體與滑靴用壓板聯接,其雙伸活塞桿端通過銷軸及滑座與立缸相鉸接,以實現支撐架側向移動,最大側移量200mm。推移缸安裝在固定支撐架架和活動支撐架之間,最大行程1030mm。雙缸同步動作,結構簡單,便于維護。

4 皮帶自移支撐裝置的現場應用

所研制的皮帶自移支撐裝置,在完成廠內安裝調試后于2021年1月應用于兗州煤業興隆莊礦。

4.1 工程概況

兗州興隆莊煤礦位于兗州煤田北部,年產量300萬t,主煤層集中于一層,平均厚度為8.3m,工作面長度300m,采用綜合機械化采煤工藝,采煤機截深865m,順槽地面未硬化。

4.2 皮帶自移支撐裝置的布置、調試

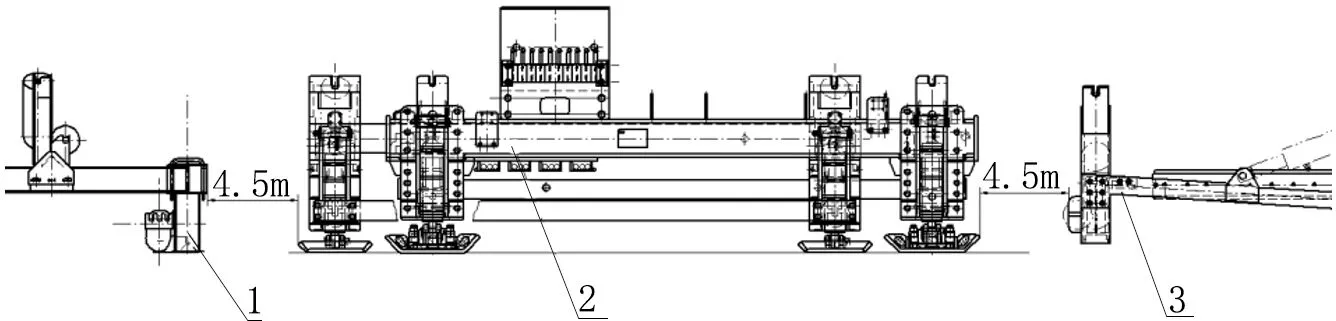

煤礦一個生產班大概采8~9刀煤,最少需要拆卸皮帶機中間架9m,將皮帶自移支撐裝置(推移行程1.03m)布置在帶式輸送機和帶式輸送自移機尾(推移行程2.7m)之間,前后各留4.5m間距,具體布置如圖5所示

圖5 皮帶自移支撐安裝位置示意圖

在采煤機采完3刀煤后,帶式輸送自移機尾機身向前移動1次(移動2.595m),然后皮帶自移支撐裝置向前移動2次(共移動2.06m),兩機間距變成3.965m,皮帶機中間架與皮帶自移支撐裝置間距變為2.44m,再次完成3刀的采煤量時,帶式輸送自移機尾機身向前移動1次(移動2.595m),然后,皮帶自移支撐裝置向前移動2次(共移動2.06m),兩機間距變成3.43m,皮帶機中間架與皮帶自移支撐裝置間距變為0.38m,采煤機繼運再采3刀煤,帶式輸送自移機尾機身向前移動1次(移動2.595m),皮帶自移支撐裝置不動,兩機間距變成0.835m,采煤機可繼運再采3刀煤。在整個過程中,采煤機一直處于運轉中,在不拆卸皮帶機中間架的情況下,采煤機最多可以采12刀煤,與煤礦的采煤能力匹配。此班組結束生產時,采煤機停機,檢修班進場,拆卸掉9m皮帶機中間架,操制皮帶自移支撐裝置、帶式輸送自移機尾前移,按圖5所示位置布置,為生產班做好生產準備。

4.3 應用效果

皮帶自移支撐裝置在井下復雜工況下,能夠順利完成前移、調高、調偏等動作,可以調節皮帶自移裝置出入口帶面的高度,使皮帶機和皮帶自移裝置的配合更順暢。兗州興隆莊在順槽布置皮帶自移支撐裝置后,每天可節約有效生產時間約30min,估計一年累計節約有效生產時間約138h,可以多生產原煤約120kt。

5 結語

(1)研發了超長帶式輸送自移機尾、皮帶自移支撐裝置兩種布置在井下綜采順槽內的采煤裝備,分別在麻地梁礦、興隆莊礦得到了成功應用,均能有效提高生產效率,有廣闊的推廣前景。(2)通過對運行原理和井下實際使用情況的分析,筆者認為,超長帶式輸送自移機尾只適合在順槽地面硬化的工況下應用,由于小車行程有限,選用時需要考慮其與煤礦采煤能力是否匹配,不適用于具有超強采煤能力的煤礦,但操控其行走,不需要與其他設備配合,操控相對簡單;皮帶自移支撐裝置可以適應各種工況的順槽地面,可以通過增加其布置在順槽內的數量來適應具有超強采煤能力的煤礦,但操控其行走時需要與皮帶機、帶式輸送自移機尾配合,操控相對復雜。