煤氣化渣資源化利用研究進展及應用展望

朱菊芬,李 健,閆 龍,尚軍飛,王玉飛,李 強,王建友

(1.榆林學院 化學與化工學院,陜西 榆林 719000;2.陜西延長石油(集團)有限責任公司 榆林凱越煤化有限責任公司,陜西 榆林 719000;3.榆林市固廢資源化利用工程技術研究中心,陜西 榆林 719000;4.榆林市榆神工業園區管委會,陜西 榆林 719000)

0 引 言

煤氣化技術被譽為現代煤化工產業的龍頭[1-2],可以為整個后端化工生產提供合成氣,但煤氣化過程中會不可避免地產生大量煤氣化渣。據統計我國每年煤氣化渣的排放量超過3 300 萬t[3],大量的煤氣化渣會對生態環境造成較大污染。由于煤氣化渣中含有未燃燒完的殘炭和高溫反應下的金屬氧化礦物質,因此對其進行資源化利用的研究及試驗較多[4-5]。

目前,煤氣化渣產量大、利用率低、處理成本高且存在環境威脅,堆存和填埋仍是煤氣化渣的主要處置方式。煤氣化渣由于含碳量高而不能直接應用于水泥和混凝土,另外煤氣化渣雖具有一定熱值,但由于水分高、雜質多和含碳量低不滿足鍋爐燃燒要求,不能直接大量用于摻燒。當前煤氣化渣的利用大多處于實驗室研究階段,成熟且可以借鑒的實踐工程經驗有限。如何將煤氣化渣中的殘炭及較豐富的硅鋁鐵等資源進行有效利用迫在眉睫。

鑒于此,筆者從煤氣化渣來源危害、理化特性、工藝影響、現狀潛力等角度進行系統剖析,并提出了煤氣化渣在制備水泥和混凝土、制磚、吸附、農業等方面的后續研究與應用展望,以期為煤氣化渣資源化利用提供參考。

1 煤氣化渣來源及其危害

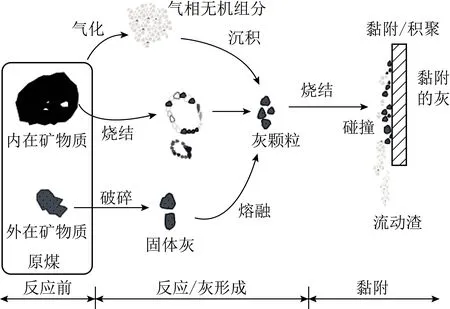

煤氣化是煤或煤焦在高溫下,通入氧氣、水蒸氣或氫氣等氣化劑,經過化學反應使煤或煤焦的可燃部分生成合成氣的過程[6]。煤在氣化爐中經歷了燃燒、氣化等熱轉化過程后,煤中的礦物質和其他無機組分先后經歷了破裂、團聚和熔融等過程,最終與部分未參與反應的煤或煤焦形成灰渣[7],煤氣化渣的形成歷程如圖1所示。煤氣化渣分為粗渣和細渣,從氣化爐排渣口獲得的氣化渣通常稱為粗渣,隨合成氣離開的飛灰稱為細渣。

圖1 煤氣化渣的形成歷程[7]

由于煤氣化工藝的特點,煤氣化裝置不可避免地會產生大量的煤氣化渣。目前我國煤氣化渣的利用相對落后,有效利用率和處理程度不高,大部分被堆放。但廢渣長期堆放會造成灰塵飛揚,同時釋放出大量刺鼻的氣體造成大氣污染,其中有些微粒易被吸入,影響人體健康;露天堆放的煤氣化渣會隨雨水流入地表水系統,廢渣中的有害物質、重金屬元素造成水土污染,使大量土地無法復耕,浪費土地資源,且滲入地表水的有害物質和重金屬元素會隨著水循環滲透到地下水,污染飲用水[8-9]。因此,在無害化處理的前提下,進一步采用環保、經濟的資源化方式處理煤氣化渣不僅是提高煤炭資源開發利用效益的迫切需要,同樣是建設環境友好型、資源節約型社會的內在要求。

2 煤氣化渣的理化特性

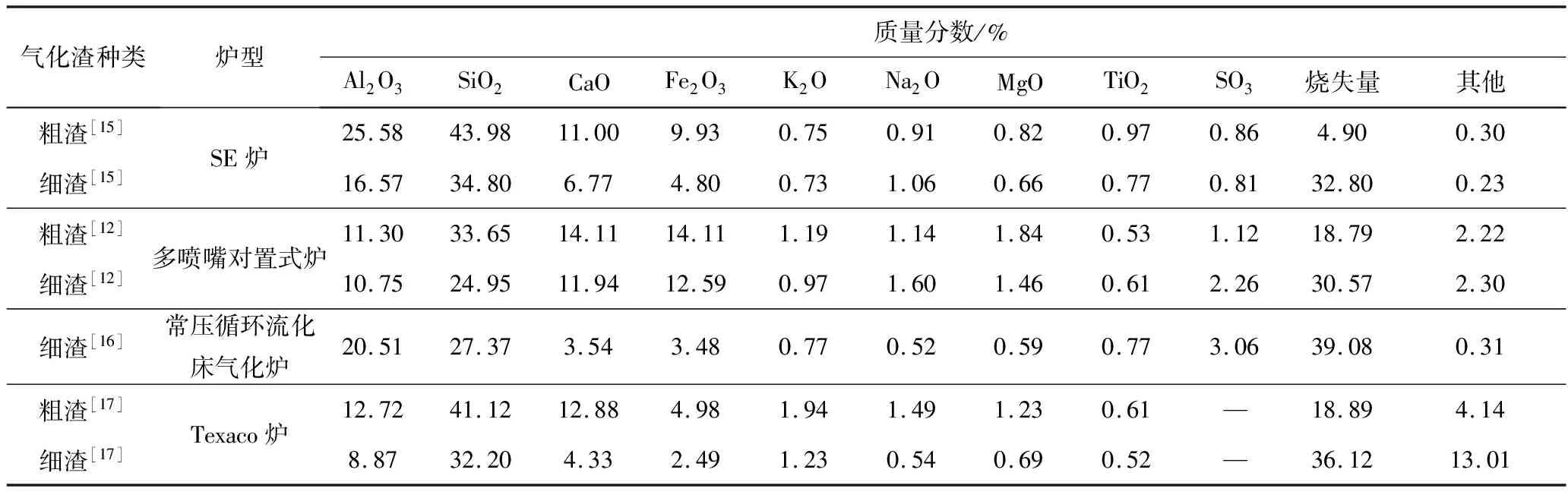

煤氣化渣化學組成與煤的灰分、助熔劑類型和引入量以及氣化工藝等因素有關,煤氣化渣主要由SiO2、Al2O3、CaO、Fe2O3和殘炭組成。趙永彬等[10]分析寧東煤采用Texaco水煤漿加壓氣化技術、四噴嘴水煤漿加壓氣化技術、GSP干煤粉加壓氣化技術3種煤氣化渣的化學組成,發現3種樣品中主要成分SiO2、Al2O3、CaO、Fe2O3的總含量都大于85%,其中酸性氧化物的含量超過了45%,但堿性氧化物的含量卻小于30%,測定氣化殘渣的燒失量發現,Texaco氣化技術和四噴嘴氣化技術產生的氣化殘渣遠高于GSP氣化技術產生氣化殘渣的燒失量。張婷等[11]對多噴嘴對置式水煤漿氣化工藝生成的粗渣和細渣進行了分析,粗渣和細渣主要成分為Al2O3、SiO2、Fe2O3、CaO、K2O,其中SiO2含量最高,同時Fe2O3和CaO的含量較高,燒失量較大,有一定的熱值。宋瑞領等[12]對氣流床氣化爐產生的粗渣和細渣進行分析,結果發現煤氣化細渣和粗渣的燒失量都較高,燒失量主要成分是未燃碳,且細渣中未燃碳含量高于粗渣,未燃碳在細渣中含量隨粒徑的增大而增加,在粗渣中未燃碳主要分布于0.500~0.125 mm中等粒徑中。吾買爾江·卡瓦等[13]研究了新疆高堿煤氣化爐結渣特性,發現SiO2、CaO、Al2O3和Fe2O3是氣化灰渣的主要成分,含量相差不大,而Na2O含量在不同灰渣中差別較為明顯。Na2O 在粗渣、細渣中含量分別為6.25%、1.15%,進一步有利于氣化系統排渣。孟慶鵬等[14]以新疆準東中低變質煤在德士古氣化爐中產生的爐渣為研究對象,發現新疆準東德士古氣化爐渣主要的化學成分為SiO2、Al2O3、Fe2O3、CaO及殘炭,樣品渣樣的巖相組成主要為殘炭、石英和方解石,殘炭細胞腔結構清晰可見,樣品疏松多孔且殘炭含量較高。煤氣化渣富含碳硅鋁資源的化學組成特點(表1)和其特殊的礦相構成是其資源化利用的基礎。

表1 煤氣化渣化學組成

高旭霞等[18]分析發現煤氣化粗渣呈顆粒狀或片狀,表面光滑,部分渣樣徹底熔融且團聚成球狀;細渣呈現絮團狀,表面似蜂窩狀,比粗渣的孔結構發達,更適合做吸附材料。盛羽靜[15]發現不同工藝以及不同氣化裝置的煤氣化渣,粗渣和細渣形態均不是單一的,致密光滑顆粒大多存在于粗渣中,包括球形顆粒、不規則塊狀顆粒、纖維渣,而粗渣中較細部分,包含塊狀和球狀等致密顆粒,同時還有較多疏松多孔的顆粒。細渣也由多孔顆粒和致密光滑顆粒構成,其中不規則塊狀顆粒量較少,大多數為球形顆粒。可見,煤氣化渣的孔結構也為其用作吸附劑、催化劑載體等領域提供了重要的基礎。

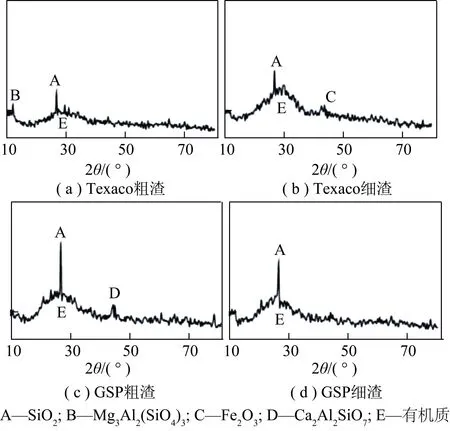

盧珊珊[19]發現礦物質組成的轉變受原煤本身的礦物質組成、溫度等影響較大。吳陽等[20]發現Texaco與GSP氣化爐產生的粗、細渣灰樣中大多呈無規則玻璃體結構,無機礦物質的固有晶型經過高溫氧化后大多發生玻璃化反應生成無固定形態的玻璃體物質,但仍有部分未熔融保持晶體結構,Texaco粗渣中含有少量鎂鋁柱石,而GSP粗渣中含有鈣鋁長石(圖2)。可見,煤氣化渣主要由大量的非晶態物質和少量的結晶礦物質組成,由于細渣在氣化爐內的停留時間較粗渣短,故細渣的可燃物含量較粗渣高,因此熱值較高且粒徑較小的細渣更適合于循環流化床摻燒利用。

圖2 Texaco、GSP 灰渣的 XRD 圖譜[20]

3 不同煤氣化工藝產生廢渣研究現狀

當前煤氣化技術有固定床、流化床、氣流床3種。固定床氣化技術生產的合成氣中甲烷含量較高,使其在煤制天然氣項目中應用較廣泛,但需塊狀無煙煤、氣化能力小、爐內溫度差較大、氣化廢水量大且處理難度高,從而導致其發展受阻。流化床技術較固定床煤種適應范圍廣,床層溫度均勻,但要求原料煤活性高且黏結性低,同時生產的煤氣中含塵大、CO2和CH4含量高,對系統腐蝕和磨損較嚴重,嚴重影響其應用。氣流床氣化技術具有煤種適應性廣、單爐生產能力大、碳轉化率高、生產的合成氣質量好、排污量少等優點,使其更加適應煤氣化工藝發展的新趨勢,即生產大型化、煤種多樣化、環境友好等,目前被廣泛應用并推廣[21-22]。

3.1 固定床煤氣化渣研究現狀

固定床氣化工藝是以塊煤(6~50 mm)為原料,煤從氣化爐頂部加入與氣化劑逆向接觸完成氣化過程,由于該工藝大都為固態排渣,且與其他工藝相比含碳量較高,故將固定床氣化工藝產生的廢渣用于燃爐燃料利用較多。

於子方[23]研究發現間歇式固定床氣化技術排放噸氨造氣爐渣在170~330 kg,含碳量為13%~18%,噸氨除塵器飛屑在25~40 kg,含碳量為60%~70%。將排出固體廢棄物(爐渣、飛屑、灰泥)作三廢混燃爐燃料使用,三廢混燃爐排出的爐渣含碳量1%左右,可供水泥廠作熟料使用。何緒文等[24]以固定床氣化爐排渣為研究對象,采用改進BCR連續提取法對氣化爐渣中重金屬的化學形態進行了分析,其中Cd和Cr對環境具有較高的潛在危害性,Cu、Zn、Pb、Ni、As對環境的直接危害性較低,此類氣化爐渣屬第Ⅰ類一般工業固體廢物,作為燃爐燃料利用時應注意重金屬的污染。

3.2 流化床煤氣化渣研究現狀

流化床技術采用0~10 mm碎煤為原料,氣化劑同時作為流化介質由氣體分布板自下而上經過床層,使原料處于劇烈的攪動和返混中完成氣化,生成的煤氣在離開流化床層時夾帶70%~80%的灰渣和未完全反應的炭粒,由爐頂離開氣化爐,少量渣粒由爐底排出,如何利用好灰渣和帶出物中的殘炭將關系到流化床氣化的經濟性。

程相龍等[25]將飛灰與原煤細粉按照一定比例混合后進行造粒,并將造粒產品作為鍋爐的原料燃燒。比較了圓盤造粒和對輥造粒工藝的操作條件、燃燒特性和經濟性等。2種工藝經濟性都較好,對輥造粒省去干燥工段是首選的造粒工藝。李風海等[26]研究了晉城無煙煤流化床氣化結渣的機理,結果發現引起結渣的主要原因是晉城無煙煤氣化過程中在1 100 ℃左右形成的低熔點共融物鐵尖晶石以及鈣長石等。王婭[16]以2種工業循環流化床氣化爐排出的氣化細灰為研究對象,發現鐵的遷移轉化與鐵的價態、含鈣礦物質的引入以及含硫物質引入密切相關,鐵的價態對氣化細粉灰熔融特性影響較大,含鈣礦物質的引入對鐵遷移轉化較大,硫元素引入使灰中含鐵礦物質種類增加。

3.3 氣流床煤氣化渣研究現狀

氣流床氣化是以粉煤(<0.075 mm)為原料,被氧氣和水蒸氣組成的氣化劑以高速氣流攜帶噴入氣化爐內,粉煤顆粒大部分的炭在高溫環境中氣化為合成氣,未轉化的炭及煤灰被氣流帶出并以熔融態形式存在,經急冷后由氣化爐底部排出,部分細粒灰渣被合成氣夾帶并由洗滌工藝收集。

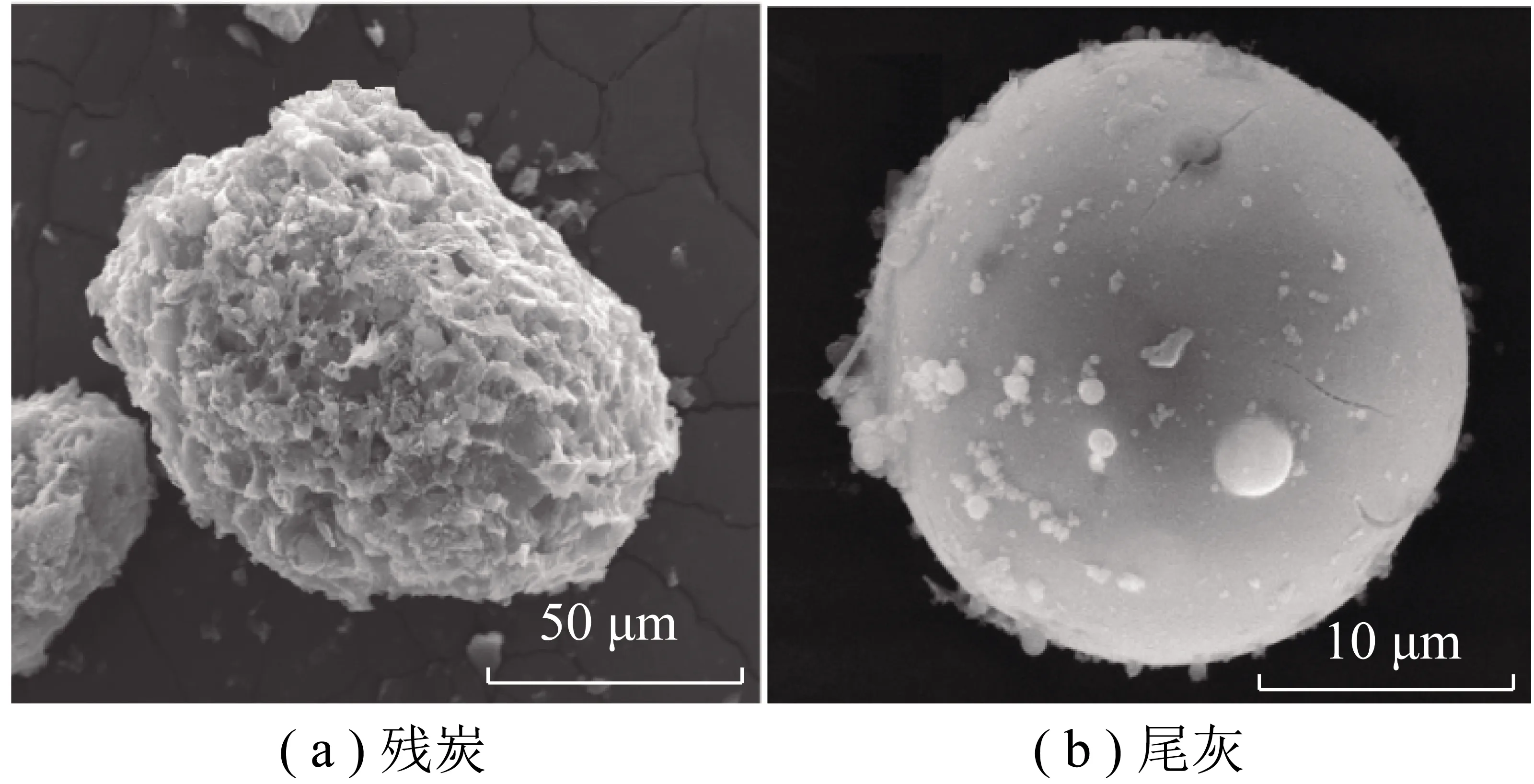

MIAO等[27]對氣流床煤氣化細渣中殘余炭和渣粉的物理性質和顯微結構進行研究,發現細渣的殘余炭具有較高的比表面積和連續、完整的孔隙結構,顆粒中含有少量孔隙,細渣由無機礦物和碳構成,礦渣顆粒基體中的有機碳是C—C、C—O、C—O基團與無機元素結合,最終細渣顆粒形成C—O—M(M為無機元素)基團。GUO等[28]通過泡沫浮選對氣流床細礦渣提質,分別回收得到了燒失量為65%殘炭和燒失量低于4%的尾灰(圖3)。WANG等[29]采用超聲波浮選法富集殘炭,并與常規浮選法進行了比較,精炭產率和灰分分別下降了9.94%和16.54%,但浮選理想指數卻提高了12.60%,此外還發現超聲波浮選對殘炭富集有積極作用,有利于小顆粒的浮選。由于氣流床煤氣化渣細渣含碳量高,很多學者采用浮選的方法,將殘炭和尾灰分離,得到的尾灰可直接用于水泥和混凝土填料。

圖3 浮選獲得的殘炭和尾灰的SEM圖[28]

4 煤氣化渣資源化利用現狀

目前,國內外對于煤氣化渣應用的研究主要集中在鍋爐摻燒、建工建材(水泥、混凝土及磚材等)、吸附、工業材料、農業等方面。

4.1 煤氣化渣脫碳研究現狀

煤氣化渣用于鍋爐摻燒,水分高、殘炭較低、熱值不夠,而用于水泥替代劑,殘炭較高限制了摻入比例,炭灰相互制約,阻礙了其資源化利用,氣化渣的炭灰分離尤其重要。現有煤氣化渣脫碳技術主要有浮選法、重選法、燃燒法、電選法等,目前主要脫碳技術仍為浮選法,燃燒法和電選法研究較少[30]。

張曉峰等[31]分析了煤氣化細渣浮選脫碳的可行性,并提出分級浮選技術,對于粒度小于0.04 mm氣化細渣宜采用旋流-微泡浮選柱,而對于0.04 mm以上的氣化細渣適合采用機械攪拌式浮選機進行浮選。GUO等[32]對煤氣化細渣進行3次浮選,殘炭的收率為52.65%,并對細渣和浮選得到的殘炭進行了比較,燒失量由24.49%增加到64.47%,熱值由6.22 MJ/kg升到19.48 MJ/kg。王曉波等[33]采用載體浮選法,用“一粗兩精一掃”的浮選流程對煤氣化細渣進行浮選,氣化細渣的灰分由68%降至24.62%,精炭熱值為26.41 MJ/kg,尾礦灰分為96.43%,可燃物回收率為94.61%。

李慧澤等[34]根據煤氣化渣殘炭與灰密度差異,利用水介質旋流器對氣化渣進行炭灰分離,并通過單因素試驗驗證了對煤氣化渣粒級大于0.074 mm進行水介質旋流炭-灰分離的可行性。任振玚等[35]采用水介質重力分選對GSP煤氣化細渣進行一次分選得到了富碳、富灰、高灰產品,富碳的產率為8.37%、灰分為12.69%、總比表面積為287.82 m2/g,微孔比表面積為155.89 m2/g,富灰產率為24.36%、灰分為95.68%,實現了殘炭與灰的高效分離與富集,并將富碳產品制備成活性焦應用于脫硫脫硝,且脫硫值為32.63 mg/g,脫硝率為27.50%。

4.2 在鍋爐摻燒方面的應用

煤氣化細渣較粗渣含碳量高,熱值一般在8.37 MJ/kg,但低于現在工廠大多配套的循環流化床鍋爐的入料最低熱值14.64 MJ/kg,目前主要與燃料煤按一定比例在鍋爐摻燒,與鍋爐運行狀態和氣化細渣含碳量、水分有關[36]。

徐文靜[37]將煤氣化細渣與煤摻混進行熱重分析,發現氣化細渣和煤摻燒存在著一定協同效應,摻混煤的比例越高,其可燃性和綜合燃燒特性越好。DAI等[38]采用熱重分析了煤氣化細渣燃燒和煤氣化細渣與煤混合燃燒特性,分別測試其在煤粉爐和流化床爐中的可燃性,結果表明,煤氣化細渣的碳含量大于40%,熱值大于16 MJ/kg,此外,煤氣化細渣的燃燒性質比無煙煤差,接近于高灰煤,且有一定的選擇性,共燃具有協同效應;在煤粉爐中燃燒溫度大于900 ℃,氧氣體積分數大于10%時,煤氣化細渣可以充分燃燒,比在流化床爐中燃燒效率高。

綜上,煤氣化渣應用于鍋爐摻燒方面技術上具有可行性,但實際應用于鍋爐摻燒,還要考慮經濟效益,對鍋爐燃燒效率和長時間持續摻燒對鍋爐系統穩定性的影響等。鍋爐摻燒是就地解決煤氣化渣的有效途徑,可減少化工廠運輸成本,利用煤氣化渣的熱值,實現煤氣化渣的減量化,減少環境污染。

4.3 在水泥和混凝土填料方面的應用

煤氣化渣在建筑材料方面的應用主要包括制備水泥、混凝土填料、陶粒、墻體材料以及磚材等,其中制備水泥、混凝土是煤氣化渣規模化消納的重要途徑。因為煤氣化渣中包含大量的活性SiO2和Al2O3,因此可作為水泥和混凝土的骨料和摻合料,但使用時其燒失量要求低于10%(GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》)。

劉開平等[39]探討煤氣化渣應用于水泥混凝土的可行性,比較了摻加氣化粗渣混凝土與普通混凝土的性能,發現摻加研磨后粗渣的混凝土的抗壓強度明顯高于基準混凝土,原因是大量非晶態活性物質在水化過程中生成了硅酸鈣凝膠,增加了混凝土的強度,同時摻加氣化渣可以減小混凝土干縮率,研磨前后粗渣混凝土較基準混凝土最終干縮率分別降低了13.0%、3.5%。盛燕萍等[40]研究發現摻加20%的煤氣化渣的水泥穩定碎石最大干密度為2.46 g/cm3,最佳含水量為6%,煤氣化渣可取代水泥中的部分礦物成分用于道路基層材料,且有利于水化產物后期強度的增加。同時發現煤氣化渣水泥基層材料劈裂強度和抗壓強度與PC32.5水泥基層材料相比雖略低,但滿足道路基層的使用要求,而加入氣化渣的水泥膠凝材料抗裂性能卻優于PC32.5水泥膠凝材料。傅博等[41]研究表明在水泥漿體中摻入10%氣化渣能起到成核作用,對水泥水化反應有利,增加水泥漿體中水化產物數量,與純水泥相比,其初凝時間和終凝時間分別降低了2.7%和2.6%,在1、7和28 d齡期抗壓強度分別增長了7.1%、6.9%和5.4%,提高了水泥漿體的抗壓強度。LUO等[42]對600 ℃煅燒脫碳后煤氣化粗渣和細渣作為水泥基材料的可行性進行了研究,結果發現摻入脫碳煤氣化粗渣較細渣更有利于水泥砂漿的流動性,而抗壓強度較低,由于脫碳煤氣化粗渣和細渣的強度活性指數分別為100.9%和82.7%,根據工業標準,2者均可作為水泥基材料的活性添加劑,SEM結果表明,在水合后期,脫碳煤氣化粗渣和細渣的原始形態受到嚴重破壞,2種脫碳煤氣化渣協同使用可能對水泥基材料的流動性和強度有更好的作用,此外在脫碳過程中需消耗能量和產生CO2。YOSHITAKA[43]對IGCC煤氣化渣進行研磨和洗滌改性,進行了混凝土試驗和骨料試驗,研究其作為混凝土細骨料使用的可能性。結果表明,由該渣作為混凝土細骨料的抗壓強度與使用天然砂的混凝土的抗壓強度幾乎相同。此外,IGCC煤氣化渣混凝土的干燥收縮率和抗凍融性與使用天然砂制成的混凝土沒有較大差異,該煤氣化渣具有作為結構混凝土的可能性。可見,煤氣化渣作為混凝土原料部分替代品改變了混凝土部分特性,如可以改變混凝土的強度、干縮率、抗裂性能、凝結時間等特性。

煤氣化渣燒失量較高且已超過國家和行業標準,殘炭屬于惰性物質,較高的殘炭含量抑制了煤氣化渣與水泥或石灰之間的膠凝反應,阻礙水化物的膠凝體和結晶體的生長互相連接,降低混凝土的抗凍性和強度;此外,煤氣化渣中SO3不得高于3%(GB/T 1596—2017),過多的SO3可能導致水泥混凝土中生成硫鋁酸鈣,體積膨脹,引起混凝土膨脹開裂[14,39]。這些對煤氣化渣在建筑方面大量使用提出了挑戰,對煤氣化渣進行改性或提質后用于建筑方面是一條規模化消納煤氣化渣的路徑。

4.4 在制磚方面的應用

制磚是煤氣化渣在建筑材料方面的消納途徑,由于煤氣化渣與工業磚的化學成分相似,將煤氣化渣、粉煤灰和煤矸石等作為主要原料,混合料中的SiO2、Al2O3、Fe2O3經水化形成的硅鋁型玻璃體與水化后的CaO反應后形成水化硅(鋁)酸鈣膠狀玻璃體,再經特殊工藝可制備出可以滿足國家標準的工業用磚,可實現節能環保并具有發展前景。

章麗萍等[44]通過預攪拌、陳化、二次攪拌、成型、蒸汽養護等工序,以煤氣化渣和鍋爐渣為主材料,石膏為激發劑,生石灰、除塵灰、水泥為輔料,按氣化渣、鍋爐渣、石膏、生石灰、除塵灰、水泥質量分數分別為35.6%、32.4%、4.0%、6.0%、8.0%、14.0%,在100 ℃蒸汽養護18 h條件下可制備出免燒磚,其吸水率為14%,抗壓強度和凍融后抗壓強度分別為22.25 MPa和22.13 MPa,凍融質量損失率為0.7%,符合JC/T 422—2007《非燒結磚垃圾尾礦磚》和JC/T 239—2014《蒸壓灰砂磚》標準。尹洪峰等[17]以氣化爐渣、黏土為原料,將氣化粗渣和細渣按氣化爐排出比例混合磨至0.08 mm與黏土按質量比7∶3混合,加入10%紙漿廢液作為結合劑,采用半干法壓制成型,制備出符合MU7.5等級以上建筑用磚,與一般黏土磚相比,具有密度低、氣孔率高等優點。張宏生等[45]以煤氣化渣為主要原料,采用“捏合練泥—擠出成型—烘干—燒結”工藝制造多孔燒結磚,所制磚燒結均勻,缺陷少。何桂玉和包宗義[46]以煤氣化渣、水泥、土體穩定劑表面活性劑和助劑等為原料制造免燒磚,煤氣化渣的用量最大可達95%,且制造的免燒磚無需燒制、陳化和蒸汽養護,自然養護即可,但是應考慮氣化渣中殘炭的限值和氧化鈣含量的影響。張成和裴超[47]以工業固體廢棄物煤氣化渣為主要原料,配以水泥、粉煤灰,當氣化渣、水泥、粉煤灰比例為6∶3∶1時,經過混合、消化、壓制成型和蒸壓養護制成符合JC/T 239—2014《蒸壓粉煤灰磚》要求的蒸壓磚。可見,以煤氣化渣為原料可以制出免燒磚、黏土磚、蒸壓磚、燒結磚等,且制出的磚符合國家相關標準。

煤氣化渣的多孔性以及殘炭會改變磚的特性(密度、吸水率、線性干燥收縮等),適量應用可以滿足相關要求。煤氣化渣制磚開發配方科學合理、制備過程簡單、能量消耗較低、產品質量易合格,是煤氣化渣應用的重要方式。

4.5 在吸附方面的應用

煤氣化渣含有一定的殘炭,結構疏松多孔,具有豐富的多孔結構和較大比表面積,多作為吸附劑處理工業廢水和其他污染物。

胡俊陽等[48]以煤油為捕收劑,2號油為起泡劑,通過浮選機浮選煤氣化渣得到精炭,并將精炭用于甲基橙模擬染色廢水吸附處理試驗中,研究發現在吸附劑添加量為0.2%、模擬廢水初始質量濃度為60 mg/L、處理時間為60 min的條件下,該精炭對廢水中甲基橙的去除率為97.90%。朱仁帥等[49]通過水煤漿氣化飛灰與煤焦油混合均勻,經壓塊成型、干燥、炭化、水蒸氣活化后制備成活性炭,將氣化飛灰與NaOH按一定比例混合經熔融活化后,再經陳化、水熱、過濾等制備出復合吸附材料,并發現制備的活性炭碘吸附值隨著炭化時間與活化時間的增加而增加,吸附量達582.19 mg/g,復合吸附材料的最大銅離子脫除率為40.63%。凌琪等[50]在動態膜生物反應器(DMBR)中投入氣化渣處理造紙污水,降低了反應器Zeta電位值,有利于減緩膜污染,發現其可提高污染物去除率,反應器對COD、NH3-N、色度的平均去除率分別提高至96.74%、90.86%、94.30%。DUAN等[51]用煤氣化渣吸附含低濃度汞的廢水,發現其是一個快速有效的過程,吸附平衡僅需10~40 min(圖4,其中DPGFS、DPGCS、CWSGS、AC分別為干粉氣化細渣和粗渣、水煤漿氣化渣、活性炭),且吸附過程符合擬二級動力學速率方程。雖煤氣化渣的吸附容量略低于活性炭,但對汞離子表現出良好的選擇性,且低濃度的Cr3+和Cu2+對汞的吸附無影響。可見,煤氣化渣的吸附能力與殘炭含量有關,殘炭經一定處理具有活性炭的性質。煤氣化渣雖沒有活性炭對某些物質的吸附能力強,但具有低成本和環境效益,作為吸附劑有很好的應用前景。

目前,煤氣化渣用于吸附及水處理工藝的技術在實驗室研究中取得一定效果,但用于實際工程領域可能會存在水體二次污染、生產技術復雜和投資風險較高等問題,目前仍需結合生產實際進一步優化設計及試驗。

4.6 在工業材料方面的應用

由于煤氣化渣具有比表面積大、孔隙發達、碳硅鋁含量高等特征,用于高值化利用主要包括制備催化劑載體、橡塑填料、碳硅復合材料、聚合氯化鋁絮凝劑、陶瓷材料等工業材料領域,但大都處于實驗室研究階段,實現規模化利用仍需一定條件。

高艷春等[52]采用等體積浸漬法將1%的釩負載于煤氣化渣表面上,制成V/CGS催化劑,研究發現在煅燒和預氧化溫度分別為500、250 ℃時催化劑低溫脫硝活性最佳,且低濃度的SO2促進了V/CGS催化劑脫硝活性。徐怡婷和柴曉利[53]將煤氣化渣與KOH粉末混合制備出高比表面積的活性炭,將Fe3+負載于煤氣化渣基活性炭上,并應用于降解染料廢水中的甲基橙,在最佳條件下甲基橙降解率可以達到97%以上。

艾偉東[54]以煤氣化細渣為原料制備了橡塑填料,制備的低密度聚乙烯/煤氣化渣復合材料、煤氣化渣硅鋁質玻璃微珠、聚丙烯/煤氣化細渣玻璃微珠、丁苯橡膠/煤氣化細渣復合材料可替代5.5 μm重鈣粉分別應用于聚乙烯、ABS樹脂、聚丙烯、丁苯橡膠中,且其補強效果較好。

顧彧彥和喬秀臣[55]以煤氣化細渣為原料制備了高比表面積碳硅復合材料,并利用過硫酸銨對其進行表面改性,用于吸附100.0 mg/L PbCl2溶液中Pb2+,去除率可達98.2%。劉碩[56]用煤氣化細渣,采用酸浸法制備出介孔二氧化硅微珠MGS1,以及碳硅復合介孔材料CSM1,并用其對亞甲基藍廢水吸附,吸附量超過了大多亞甲基藍吸附劑,甚至可以達到一些通過模板法所制備的介孔材料的吸附量,制備成本遠遠低于模板法。

WU等[57]利用煤氣化細渣在溫和條件下分級合成高度有序的MCM-41及碳/沸石復合材料,合成的MCM-41分子篩具有大的比表面積和窄的孔徑分布,合成的碳/沸石復合材料具有在碳襯底上形成花狀P型沸石的形貌特征,并將合成的2種材料用于有機廢水中具有良好效果。

胡文豪等[58]以煤氣化渣酸浸液制備聚合氯化鋁絮凝劑,研究酸浸過程不同因素對氧化鋁浸出率的影響規律,并以循環富鋁酸液為聚合氯化鋁原料,考察了聚合溫度、時間及鋁酸鈣粉的添加量對聚合過程氧化鋁含量、鹽基度的影響。在最佳條件下,聚合氯化鋁產品中氧化鋁含量為10%~11%,鹽基度為44%~50%,鉛、鉻、砷等重金屬元素含量均符合工業廢水處理采用的聚合氯化鋁產品指標。

趙永彬等[59]以煤氣化渣為原料,經過干燥、研磨、過篩與助劑混合,球磨后加入黏結劑陳化,采用半干法模壓成型工藝,在1 000~1 200 ℃燒結制備煤氣化渣基多孔陶瓷材料,發現燒結溫度為1 100 ℃時,煤氣化渣基多孔陶瓷性能最優,平均孔徑為5.96 μm,孔隙率為49.2%,在0.01 MPa壓力下平均N2通量可達2 452.6 m3/(m2·h),抗彎強度可達8.96 MPa。王守飛[60]以煤氣化灰渣為原料,摻入5% SiC為發泡劑,在1 180 ℃時燒結,升溫速率為3 ℃/min、保溫時間為20 min制備出一種多孔泡沫陶瓷材料,其密度為0.81 g/cm3,抗壓強度為8.68 MPa,孔隙率為39.23%,吸水率為6.23%。湯云[61]以Texaco煤氣化渣為原料,在1 500 ℃碳熱還原氮化合成出Ca-α-Sialon-SiC復相粉體,再以復相粉體為原料在25 MPa壓力下進行真空熱壓燒結制備出Ca-α-Sialon-SiC復相陶瓷。

當前在工業生產方面利用煤氣化渣用于制備合成材料的技術方案較少,鑒于不同煤氣化渣理化性質差異較大的特點可按照原料來源穩定、工藝科學可行、產品附加值較高的思路適度開發制備催化劑載體、橡塑填料、碳硅復合材料、鋁的提取、合成沸石等具有可行性的工業路線,進一步拓展煤氣化渣高值資源化利用方式。

4.7 在農業方面的應用

煤氣化渣有機質含量高,可以增加土壤中的有機質含量,還可減輕使用化肥所造成的土壤板結情況,含有豐富的N、P、K和作物所需微量元素,可以提高農作物產量和品質[62]。此外煤氣化渣疏松透氣的結構有利于保持水分和養分,提高土壤的透氣性,煤氣化渣與生物炭類似的物理性質可以促進有機物分解,因此在農業上作為有機肥輔料具有天然優勢,但用于該領域可能存在一定環境風險,需對重金屬含量的影響進行深入研究。

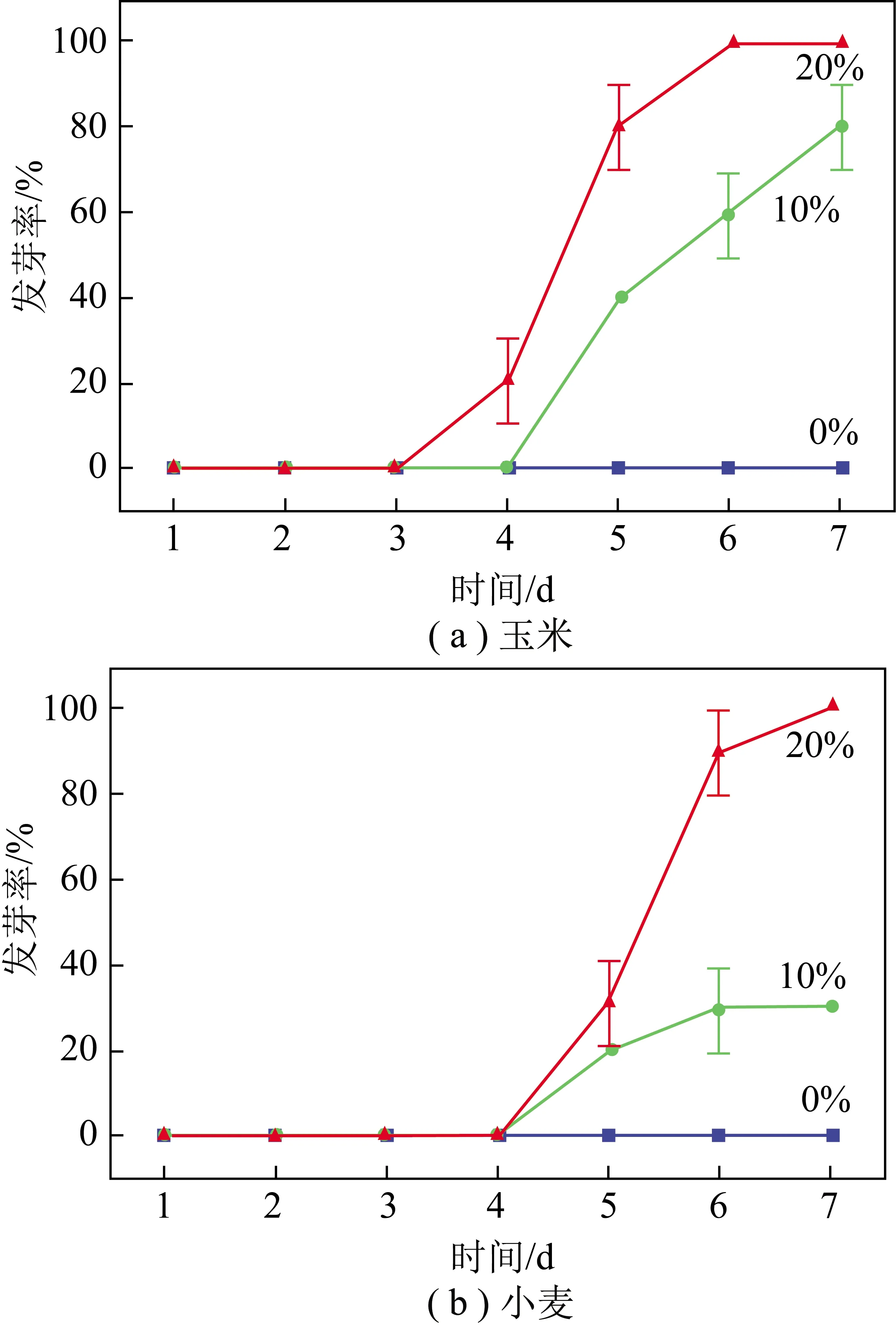

ZHU等[63]將煤氣化細渣用于改良堿性沙地土壤,研究發現施用20%煤氣化渣降低了土壤容重和pH、增加了陽離子交換和持水量,同時研究還發現煤氣化細渣顯著提高了玉米和小麥的發芽率(圖5)。相玉琳等[64]通過溫室試驗研究了可溶性有機質改性氣化渣對黑沙蒿生長的影響,改性氣化渣對黑沙蒿的生長具有積極作用并可以降低Pb、Ni、Co的生物有效性。LIU等[65]將煤氣化細渣作為豬糞堆肥添加劑,通過添加不同含量的煤氣化細渣于豬糞中發現其不僅減少了溫室氣體的排放、NH3和VFAs的積累,還可以改善堆肥,縮短堆肥的成熟期和質量,提高肥料的價值。煤氣化渣含有較為豐富的微量元素,并且孔隙發達,為氣化渣在荒漠化防治中的應用提供了條件。李強等[66]研究發現氣化渣-沙土復配有助于沙地苜蓿的生長,采用復配土相比單獨使用沙土種植苜蓿的株高和地上生物量分別增加49.5%和24.7%,土壤垂直剖面上重金屬存在向下淋溶的現象,隨著種植時間變化,苜蓿的生物富集系數呈增加的趨勢。

圖5 煤氣化細渣施用量對玉米和小麥發芽率的影響[63]

煤氣化渣用于沙土改良、堆肥添加劑、重金屬降解等方面研究較多,但煤氣化渣中的重金屬成為農業領域應用的關注點,對環境的風險仍需深入研究。

5 結論及展望

隨著國家對環保的要求越來越嚴,煤氣化渣的資源化利用勢在必行。目前其資源化利用主要在水泥和混凝土填料、碳材料開發利用、工業材料等方面,但均處于實驗室或基礎試驗階段,主要原因在于開發利用成本高、技術流程復雜、下游需求量少等,不能滿足企業對固廢“短平快”的解決思路和需求,導致煤氣化渣無法實現規模化利用。基于煤氣化渣產量大、鋁硅碳資源豐富、比表面積大、孔隙結構發達的特性,當前煤氣化渣應用前景如下:

1)煤氣化渣的綜合利用應根據殘炭與熱值的不同采用高炭循環流化床摻燒和低炭用于建筑材料的規模化處理方式為主,逐步開發工藝簡單、可行性強且具有經濟效益的氣化渣灰炭分離利用等技術。針對脫碳技術,在浮選脫碳技術中重點研發新型浮選藥劑,達到浮選效果好、成本低、綠色環保、可回收不發生二次污染的效果,還可采用超聲分散、加絮凝劑等加強浮選效果;在重選法中加入合適重選劑加大灰炭密度差,提高分離效率。高效分離灰炭,再分別利用,可以將殘炭大比例用于摻燒或作為催化劑載體及吸附劑,將灰用于水泥和混凝土填料。

2)適度開發煤氣化渣在生態領域的應用,尤其將煤氣化渣改性無害化處置后用于沙漠化防治與鹽堿地改良,實現規模化消納。可使用生物技術對煤氣化渣有害物質在源頭降解,避免二次污染再應用于農業,實現農作物增產增收;也可對煤氣化渣改性或利用一定技術提取重金屬或通過非食用植物降解重金屬的同時實現沙漠防治和鹽堿地改良。

3)煤氣化渣的分級利用可考慮與排渣系統結合分段取渣,將煤氣化粗渣和細渣分級利用,在技術手段上相互借鑒,進一步提取碳、鐵、鋁、硅及稀有元素等,在此基礎上制備復合材料用作水處理吸附劑、催化劑、橡塑填料等,實現煤氣化渣高附加值資源化利用的技術儲備。