磨料質量分數對磨硅片用金剛石砂輪磨削性能的影響*

駱苗地, 趙金偉, 丁玉龍, 苗衛(wèi)朋, 包 華, 張云鶴

(1. 鄭州磨料磨具磨削研究所有限公司, 鄭州 450001) (2. 超硬材料磨具國家重點實驗室, 鄭州 450001)

單晶硅具有優(yōu)異的耐高溫性、低缺陷、化學惰性等性能,被廣泛應用在微電子、半導體和光學領域,且?guī)缀跛械膽妙I域都對硅片的表面一致性有很高的要求[1-2]。近年來,超硬材料磨具已經逐漸應用在硅片的超精密加工過程,為減少硅片表面粗糙度和亞表面損傷層厚度,方便后續(xù)拋光過程的進行,砂輪使用的磨料尺寸要求更小,通常在0~1 μm[3-5]。樹脂磨具磨削硅片時很容易產生燒傷,而陶瓷結合劑磨具因其良好的自銳性和加工效率,越來越受到研究者的關注。ZHOU等[6]用ZnO作為結合劑,CeO2為主要的添加劑,制得一種新型金剛石砂輪,在15 μm/min的進給速度下,硅片加工后的損傷層厚度僅為96 nm。ZHANG等[7]用碳化硅、二氧化硅、氧化鋁制成復合結合劑,制備磨料尺寸為0.9 μm的超細金剛石砂輪,結果表明:磨削后硅片的表面粗糙度和亞表面損傷層厚度均顯著降低。為確保磨料和陶瓷結合劑之間的結合強度,降低燒結溫度,結合劑的粒度一般控制在亞微米甚至納米級別。

由于磨料在磨削過程中主要承擔去除材料的任務,因此砂輪的磨削性能受磨料形狀、尺寸、質量分數及分布的影響。PALMER等[8]研究不同磨粒形狀對砂輪磨削性能的影響,發(fā)現:長形磨粒由于尺寸較大,切入較深,磨削后的工件表面最粗糙。XU等[9]采用油包水和水包油雙體系微乳模板法合成了花形二氧化硅磨料,和球形二氧化硅磨料相比,該磨料在拋光藍寶石晶片時,材料去除率提高117.4%。MAYER等[10]在平面磨削試驗中揭示了溶膠-凝膠氧化鋁磨料質量分數對摩擦學性能的影響,在塑性變形的SG剛玉刃口形成液相化合物可以降低切削阻力,提高磨削效率,同時減少磨粒磨損。QIN等[11]利用摩擦磨損試驗機檢測了O型密封圈上非均勻磨粒尺寸的摩擦特性,結果表明:非均勻磨粒可以降低摩擦系數,這與摩擦學試驗結果相吻合。SUN等[12]建立晶圓自旋轉磨削粗糙度的理論模型,研究磨料粒度、工藝參數和磨削槽分布對其粗糙度的影響,并進行試驗驗證,試驗結果與預測值變化趨勢一致。

通過分析磨削電流、砂輪磨損等因素變化,探索砂輪在磨削硅片時的磨削性能。此外,為全面地表征硅片的磨削質量,測量并研究不同試驗條件下硅片磨削后的表面粗糙度和微觀形貌。

1 試驗

1.1 超細金剛石砂輪的制備

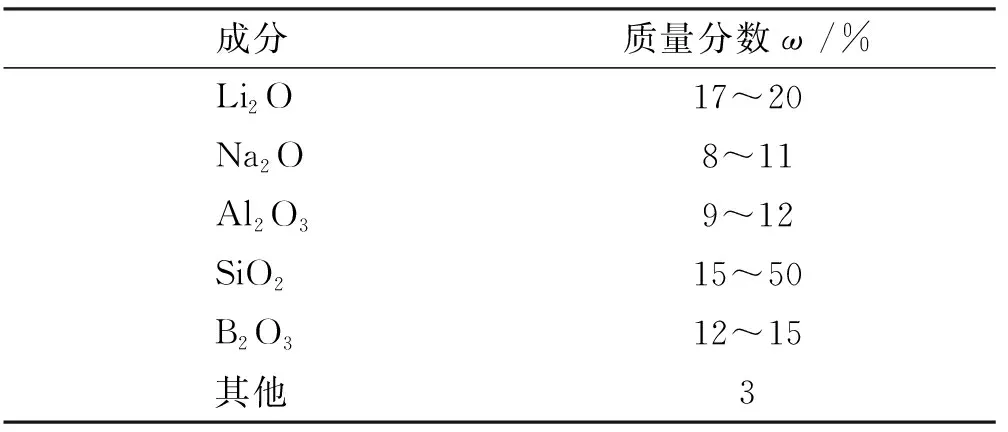

采用改進的凝膠注模技術制備多孔陶瓷結合劑超細金剛石砂輪,其中金剛石磨料尺寸在0~1 μm,陶瓷結合劑的成分如表1所示。

表1 陶瓷結合劑成分

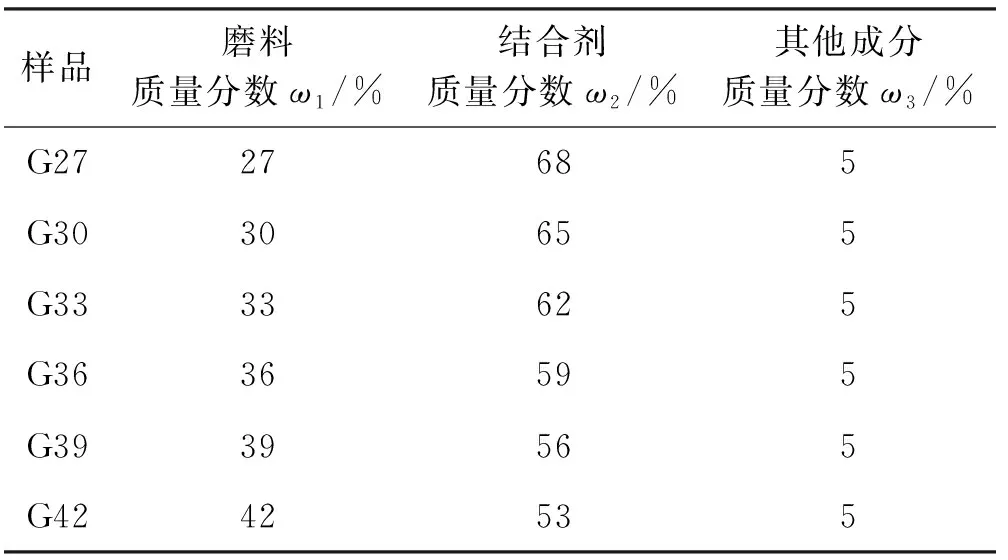

首先,將甲基丙烯酸酰胺和N,N-亞甲基雙丙烯酰胺加入去離子水中,連續(xù)攪拌10 min,形成混合溶液A;然后,將金剛石微粉(M1/2)、PVP和陶瓷結合劑加入溶液A中,攪拌60 min,形成混合溶液B;隨后,迅速向混合液B中加入成孔劑,并攪拌20 min,形成混合溶液C;向溶液C中加入過硫酸銨和氨水,攪拌20 min,形成凝膠,注入模具,經過固化、干燥、燒結后得到砂輪塊。砂輪中磨料的質量分數分別為27%、30%、33%、36%、39%、42%,相應地標記為G27、G30、G33、G36、G39、G42。各砂輪樣品中磨料及結合劑的質量分數如表2所示,圖1為砂輪實物圖。如圖1所示:砂輪由28個7.6 mm×4.0 mm×5.0 mm的磨塊組成,均勻分布在直徑為209 mm的鋁基體上。

表2 砂輪中磨料及結合劑質量分數

圖1 砂輪實物圖

1.2 硅片磨削

磨削樣品為GRINM半導體材料有限公司的直徑為200 mm的Si(111)晶片,磨削試驗在DISCO公司的DFG-8540型超精密磨床上開展,使用背減薄模式,磨削時主軸轉速和吸盤轉速分別為4 800 r/min和220 r/min,磨削時進刀的P1、P2、P3等3個階段的進給速度分別為0.3、0.2、0.1 μm/s。每次磨削,硅片均減薄20 μm,之后沖洗干凈并用氣槍吹干。

1.3 性能檢測

1.3.1 砂輪總氣孔率測試

根據阿基米德原理測定砂輪的總氣孔率,用MAY-320SD型氣孔率分析儀測定砂輪體積密度ρb和開氣孔率φ開,用比重瓶法測定砂輪粉體密度ρs,總氣孔率φ總由下式計算:

φ總=(1-ρb/ρs)×100%

(1)

閉氣孔率φ閉為總氣孔率φ總和開氣孔率φ開的差值。

1.3.2 砂輪抗折強度測試

將砂輪成形料混合均勻后,在定模成形條件下壓制50 mm×5 mm×4 mm的標準試樣,按照一定的燒結工藝在馬弗爐中燒結,使用TH-8201S型萬能材料試驗機檢測燒結后試樣的抗折強度。

1.3.3 砂輪顯微結構分析

用掃描電子顯微鏡(FEI INSPECT S50)分析砂輪試樣的顯微結構和硅片磨削后的表面微觀形貌,用原子力顯微鏡(Dimension Edge, Bruker)檢測硅片的表面粗糙度。此外,分別對磨削時的磨床電流和砂輪損耗進行分析。

2 結果與討論

2.1 砂輪性能分析

如圖2所示,經G39砂輪樣品磨削后的硅片表面光滑且明亮,沒有明顯的裂紋和燒傷。

圖2 磨削后的硅片

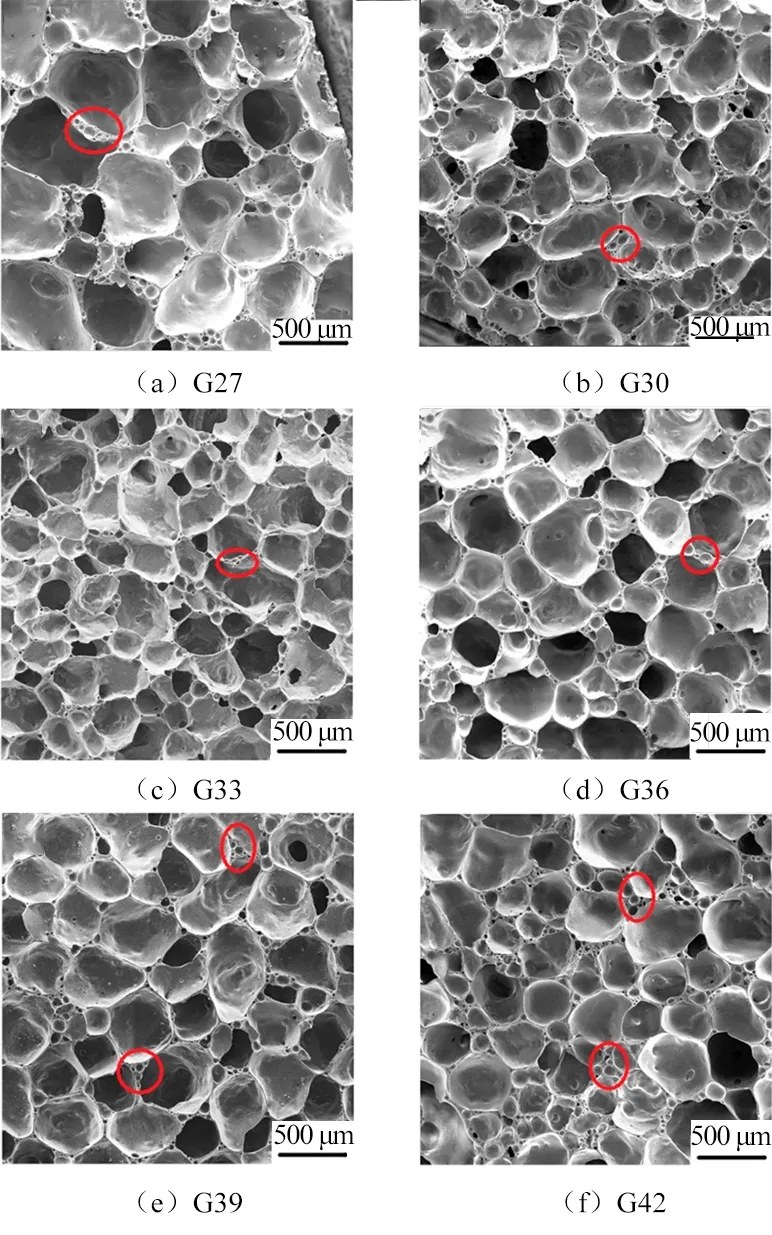

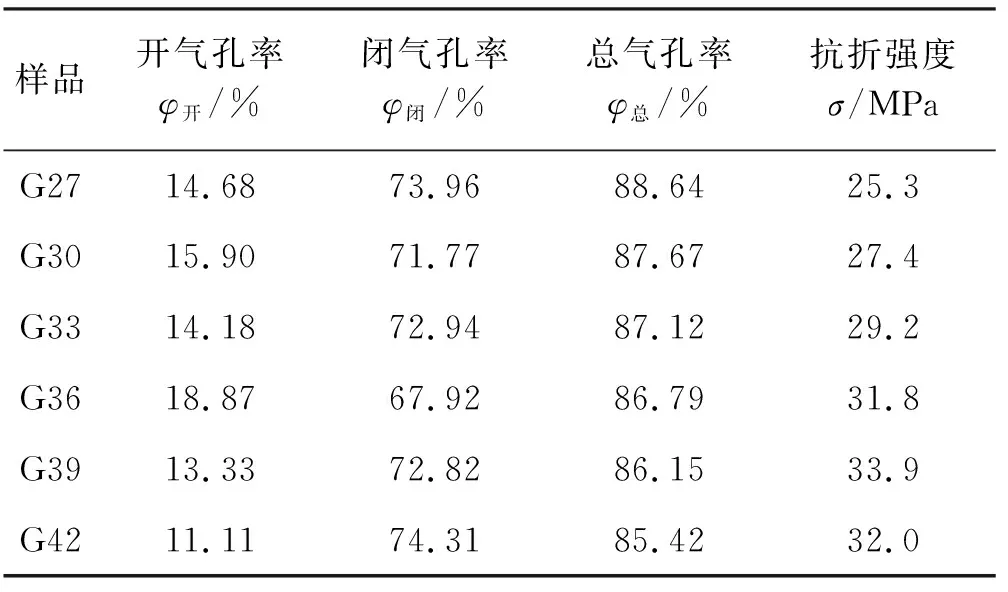

圖3為不同質量分數的磨料的砂輪的顯微形貌。從圖3可看出:所有砂輪都是預期的蜂窩狀結構,且氣孔分布較為均勻,其中,G39樣品的氣孔分布最均勻。所有砂輪中的氣孔多為封閉氣孔,其可以提高砂輪的容屑空間,降低熱燒傷,增強自銳能力。砂輪的總氣孔率和抗折強度如表3所示。試驗中,砂輪中磨料和結合劑的整體質量分數保持不變,隨著磨料質量分數的增加,總氣孔率呈下降趨勢,這是由于結合劑的質量分數隨磨料質量分數的增加而減少(如表2所示),砂輪燒結過程中的液相也相應減少,同時,液相中的金剛石顆粒會阻礙晶界遷移,損害高溫流動性。因此,當磨料質量分數增加時,高溫流動性降低,小氣孔難以留在樣品中,造成樣品的總氣孔率降低。

圖3 不同質量分數磨料的砂輪的微觀組織形貌

表3 砂輪的氣孔率和抗折強度

砂輪的抗折強度很大程度上取決于結合劑和磨料間的結合力。隨著磨料質量分數的增加,磨料整體的表面積增大,每個磨料表面包裹的結合劑量減小,兩者間的結合力也隨之降低,表現在抗折強度亦隨之降低,但在本研究中呈現的卻是相反的變化趨勢。這主要是由于試驗中所有樣品的總氣孔率明顯較高,均超過85%,大量的氣孔以及大孔徑的氣孔會明顯降低砂輪樣品的抗折強度。從圖3還可看出:較低磨料質量分數的樣品中,氣孔的孔徑較大(如G27、G30試樣),而這些大孔徑的氣孔會顯著降低砂輪的抗折強度。因此,抗折強度隨磨料質量分數的增加呈上升趨勢。

2.2 硅片磨削

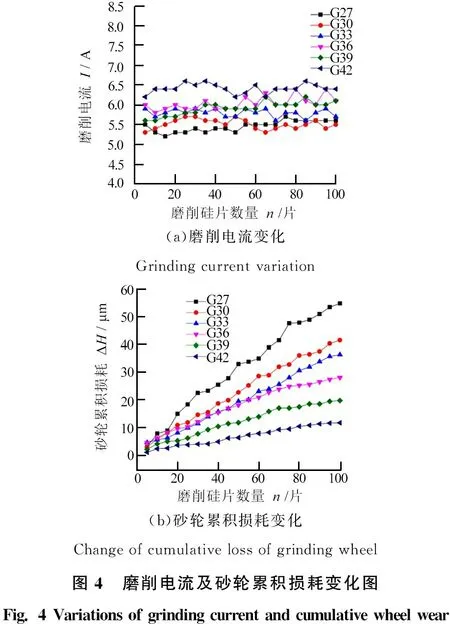

硅片磨削過程中,磨削電流和砂輪損耗的變化趨勢如圖4所示。

(a)磨削電流變化Grinding current variation(b)砂輪累積損耗變化Change of cumulative loss of grinding wheel圖4 磨削電流及砂輪累積損耗變化圖Fig. 4 Variations of grinding current and cumulative wheel wear

砂輪磨削過程中,圖4a中的磨削電流均小于7 A,并且整個磨削過程中電流變化較小,這主要歸功于砂輪良好的自銳性和較高的總氣孔率,同時也表明磨削過程中產生的磨削熱較少,硅片損傷較小。從圖3可以看出:所有樣品中均有小氣孔分布在結合劑橋上(紅色圓圈標注部分),這會降低結合劑對金剛石磨料的把持力。在磨削過程中,當鈍化的金剛石磨粒導致磨削阻力增大時,結合劑橋的斷裂使表層磨鈍的金剛石及時脫落,露出新的鋒利的磨削刃,使砂輪在整個磨削過程中持續(xù)自銳并保持鋒利。砂輪鋒利時,磨削阻力小使得機床功率較低,磨削電流也較低。當磨料的質量分數從27%增至42%時,磨削電流有輕微上升趨勢。這可能是由于總氣孔率隨磨料質量分數的增加呈下降趨勢,而砂輪中的氣孔可以提高砂輪磨削硅片時的容屑能力,同時可儲存較多的冷卻液,降低接觸區(qū)域溫度。高磨料質量分數的砂輪(如G42樣品)的總氣孔率相對較低,容屑能力略差,接觸區(qū)域產生的磨削阻力及磨削熱相對較高,磨削過程中電流較其他砂輪樣品略高(如圖4a所示)。因此,在磨削過程中,高磨料質量分數的砂輪樣品自銳性略低于低磨料質量分數的樣品,造成前者磨削電流略高。

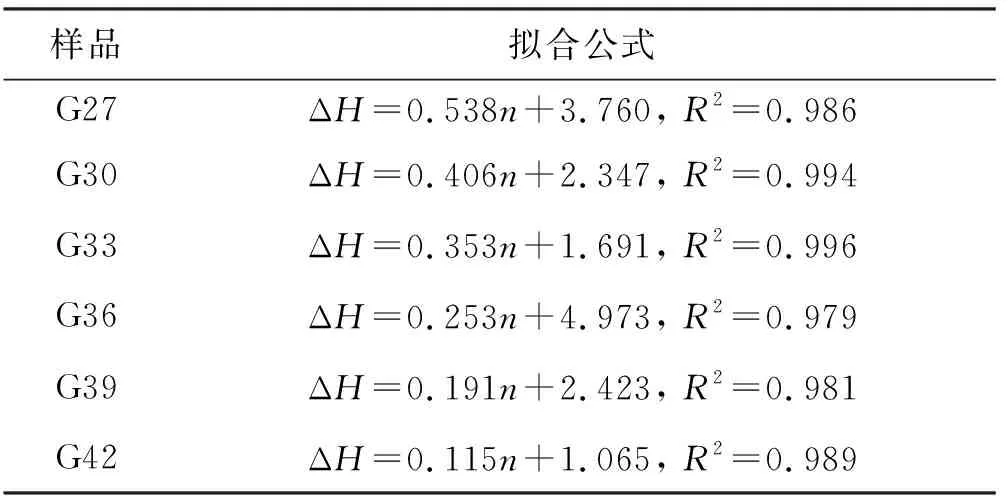

如圖4b所示:砂輪累積損耗與磨削硅片的數量近似呈線性關系。以磨削硅片的數量n為自變量,砂輪累積損耗ΔH為因變量,兩者的擬合公式如表4所示。曲線斜率可被認為磨削1片硅片時的砂輪損耗(即砂輪損耗速率),其值隨著磨料質量分數的增加由0.538降到0.115。這表示隨著總氣孔率的降低,砂輪損耗速率亦隨之減少。

表4 砂輪損耗的擬合公式

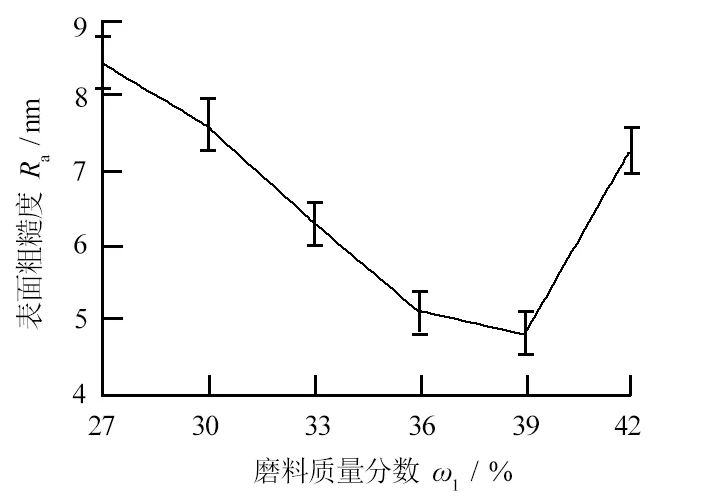

圖5為磨料質量分數變化對硅片磨削后表面粗糙度的影響。當磨料的質量分數由27%增加到39%時,硅片磨削后的表面粗糙度呈下降趨勢,但進一步提高磨料質量分數,表面粗糙度又略微增大。在相同的磨削條件下,當磨料質量分數增加時,去除相同量的材料,參與磨削的磨粒數更多,從而降低磨粒的切深,進而降低對被磨工件的損傷。此外,磨削表面質量還受其他因素的影響,如磨削深度、砂輪的氣孔、結構均勻性等。從圖3和表3可看出:當磨料質量分數為42%時,砂輪的結構均勻性明顯變差,總氣孔率也相對較低,對磨削過程不利,硅片磨削后的表面質量變差。綜合各種影響因素,當磨料質量分數為39%時,硅片磨削后獲得的表面粗糙度為4.8 nm,表面質量相對最優(yōu)。

圖5 不同磨料質量分數的砂輪磨削后硅片表面粗糙度變化

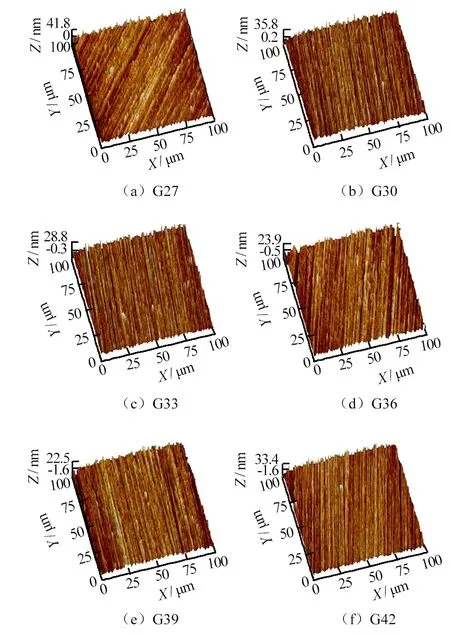

鑒于硅片表面的磨痕是影響粗糙度的主要因素,磨削后的硅片均用AFM檢測其表面微觀形貌,如圖6所示。所有的磨削表面均呈現出清晰、規(guī)律的磨削痕跡,且沒有明顯的深劃痕。通過對比Z軸坐標可看出:隨著磨料質量分數的增加,磨痕在Z方向尺寸先減小后增大,當磨料質量分數為39%時,磨痕達到試驗中最小尺寸。因此,G39砂輪磨削后的硅片表面更為光滑、均勻,表面粗糙度為4.8 nm,表明該砂輪結構均勻、總氣孔率適中,這也與圖3和圖5所展示的相吻合。

圖6 不同磨料質量分數的砂輪磨削后的硅片表面形貌

3 結論

試驗主要研究了磨料質量分數對多孔陶瓷結合劑超細金剛石砂輪磨削硅片時磨削性能的影響。研究結果表明:當砂輪中的磨料質量分數由27%增加至42%時,磨削電流僅有少許增加,基本穩(wěn)定在7 A以下,而砂輪損耗速率則呈現下降趨勢。磨料質量分數為39%的砂輪磨削后的硅片表面粗糙度可達到4.8 nm,表面質量相對最優(yōu),且磨削電流和砂輪損耗速率皆相對較小。